某轻卡桥壳制动气室支架底座焊接处撕裂分析及改进

2019-10-08杨小见张硕猛耿广锐孙磊宁忠翼

杨小见 张硕猛 耿广锐 孙磊 宁忠翼

摘 要:某轻卡在道路试验过程中出现后桥桥壳左侧制动气室支架焊接处撕裂拔起的危险情况,本文通过焊接失效分析得到焊接处撕裂原因,预测了撕裂起源位置,并通过有限元分析模拟轻卡后桥桥壳制动气室支架底座焊接处强度载荷工况,并对其气室支架底座结构及焊接方式进行改进设计,降低了各工况下桥壳的最大应力值,使其满足设计要求,规避风险。

关键词:轻卡;桥壳;撕裂;气室支架底座;CAE分析

中图分类号:U466 文献标识码:A 文章编号:1005-2550(2019)04-0082-04

Abstract: During the road test of a light truck,the dangerous situation of tearing and pulling out at the welding place of the brake chamber bracket on the left side of the rear axle bridge shell.In this paper, the causes of tearing at welded joints are obtained by welding failure analysis, the origin of tearing is predicted, and the strength load condition of the brake chamber bracket is simulated by finite element analysis.The structure and welding method of the brake chamber bracket are improved and designed to reduce the maximum of the axle bridge shell each working condition stress value, and to meet the design requirements and avoid risks.

某轻型载货车在坏路试验中行驶4282km时,后桥桥壳左侧制动气室支架焊接处撕裂拔起,如图1所示。由于此断口被反复挤压、磨光,无法从原断裂面上检查其裂纹起源的位置,故取右侧气室的支架座部位进行渗透探伤检查[1]。虽然肉眼未见右侧气室支架底座开裂,但通过渗透探伤检查发现气室支架底座三个角处的焊缝边缘已产生显微裂纹,未裂穿桥壳,从而初步判断左侧底座开裂的初始裂纹也在四角焊缝的边缘,又通过建立有限元仿真模型[2],进一步说明了该桥壳撕裂是由于桥壳焊接处应力集中导致的。为了规避该风险,通过验证后的有限元模型,进行CAE分析优化,经过一系列方案对比后,降低了焊接处的最大应力,使其低于屈服极限,具有一定的安全系数[3,4]。

1 撕裂原因分析

1.1 材料分析

桥壳材料为DQK510,支架底座材料ZG270-480H,化学成分符合标准要求。支架底座四个角焊缝的硬度分布正常,金相组织正常。

1.2 焊接失效分析

右侧支架底座与桥壳连接处未被撕裂,但其四个角焊缝的桥壳侧焊址边缘有三个也产生了显微裂纹,如图2所示:

支架底座裂纹最先产生在四个角焊缝焊趾边缘,起始裂纹产生的原因是由于焊接时存在焊趾角过陡情况(要求大于90度),有较大的应力集中,导致容易产生疲劳裂纹。同时,支架座四周焊缝本身受力较大。

桥壳侧焊缝组织为正常的柱状晶组织,热影响区组织为珠光体,铁素体和粒状贝氏体,焊趾角过大,有较大的应力集中,产生了裂纹,如图3所示:

2 有限元建模分析

2.1 建立分析模型

利用Optistruct进行强度分析,由于气室支架底座与桥壳焊接,故不考虑接触问题。焊接处单元采用三棱柱单元模拟,桥壳和气室支架底座模型如图4所示。左图为气室支架底座结构及四角焊接方式-拐角焊,右图中的中心蓝色圆弧线及四个角的蓝线为焊缝。

2.1.1 约束状态

约束桥壳模型中轮胎中心位置处下半周的节点全部自由度,如图5所示:

2.1.2 载荷工况

垂直载荷:F,根据后桥单边承载2000kg的满载工况,在两边板托面各施加重力加速度为3g的垂直向下的等效力,F=2000X9.8X3=58800N,如图5所示。

振动载荷:F1,F2,由于车辆在行驶的过程中,气室总成会随后桥振动,对气室支架施加上下方向50g、前后方向33g的重力加速度等效力。根据气室总成质量6.1kg,在气室质量中心对气室支架施加上下方向的力,F1=6.1X9.8X50=2989N;前后方向的力,F2=6.1X9.8X33=1972.7N,如圖5所示。

分析工况由垂直载荷和振动载荷综合,

工况1:F+F1+F2,即后桥垂直载荷与气室总成向上向前振动载荷力向量的合成。

工况2:F+F1-F2,即后桥垂直载荷与气室总成向上向后振动载荷力向量的合成。

工况3:F-F1+F2,即后桥垂直载荷与气室总成向下向前振动载荷力向量的合成。

工况4:F-F1-F2,即后桥垂直载荷与气室总成向下向后振动载荷力向量的合成。

2.2 强度分析结果

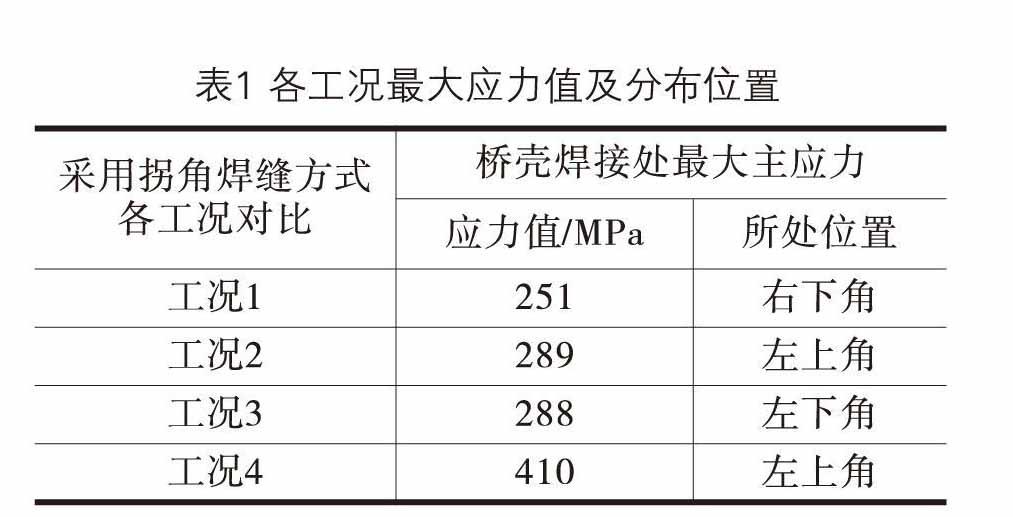

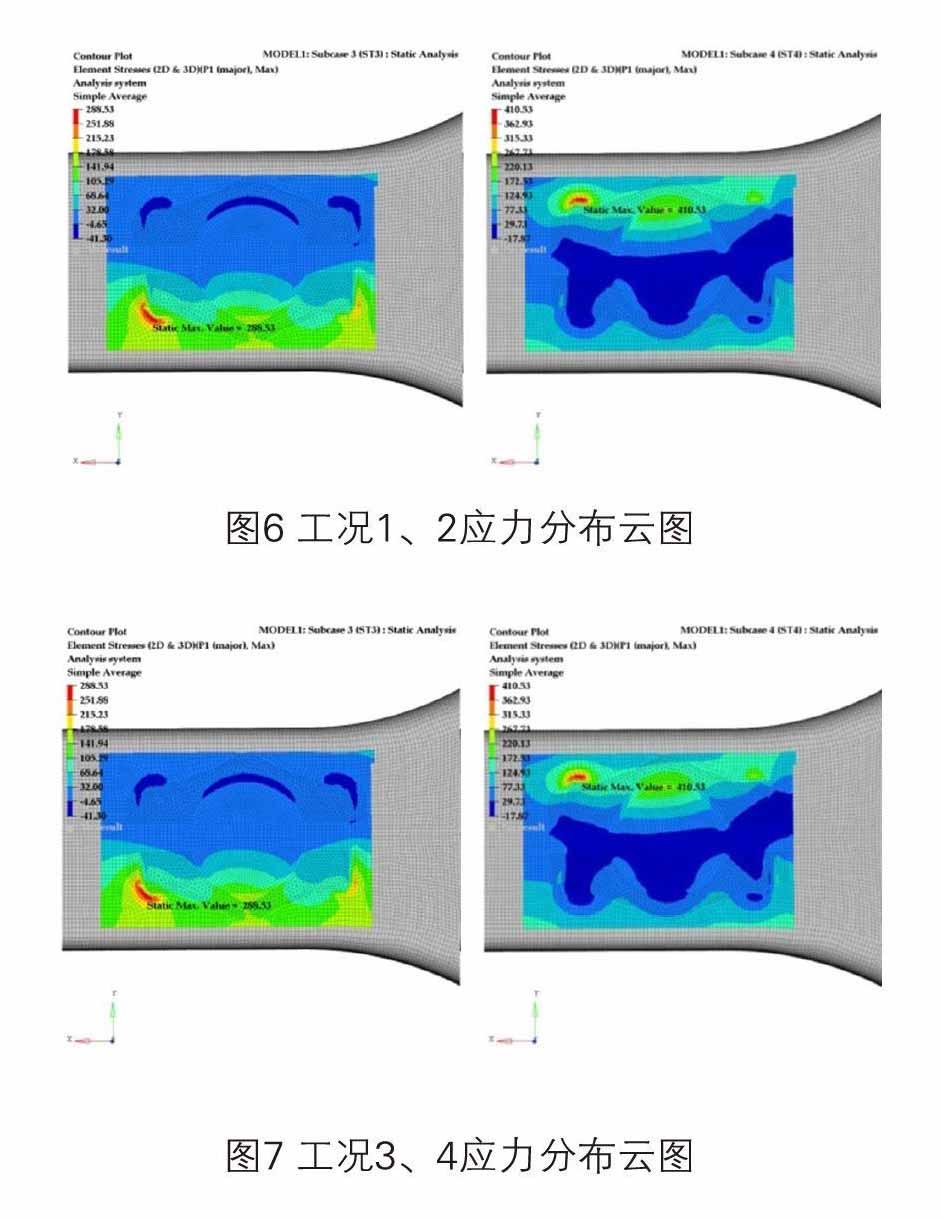

以桥壳左侧为例分析,对上述模型进行CAE分析,对于上述四种工况,桥壳与气室支架底座焊接处的应力分析结果显示最大应力处于焊接拐角,如图6,图7所示,具体最大应力值详见表1。

可见工况4时,桥壳焊接处左上角最大主应力确实在四角焊缝边缘,达到410MPa,已超过桥壳材料的屈服强度355Mpa,存在损伤风险。

3 改进分析

3.1 气室支架底座及焊接方式改进

由分析得到的应力分布,可以看出拐角焊缝存在约束度过大的现象,将会增加焊接处出现撕裂的可能性;且由于桥壳厚度为6mm,气室支架底座的底部较桥壳厚,与桥壳相比其刚性较大,也更容易产生层状撕裂[1]。由此,设计优化应减少拐角处的焊接强度,其一为减少长度,即仅焊接一条边缘,为一直焊缝;其二为加长气室支架底座的长度,即加长了直焊缝的长度;其三为降低了气室支架底座边缘的厚度,即降低了底座与桥壳焊接处的刚度,使应力分布均匀,能有效降低桥壳焊接处的最大应力[5-7]。

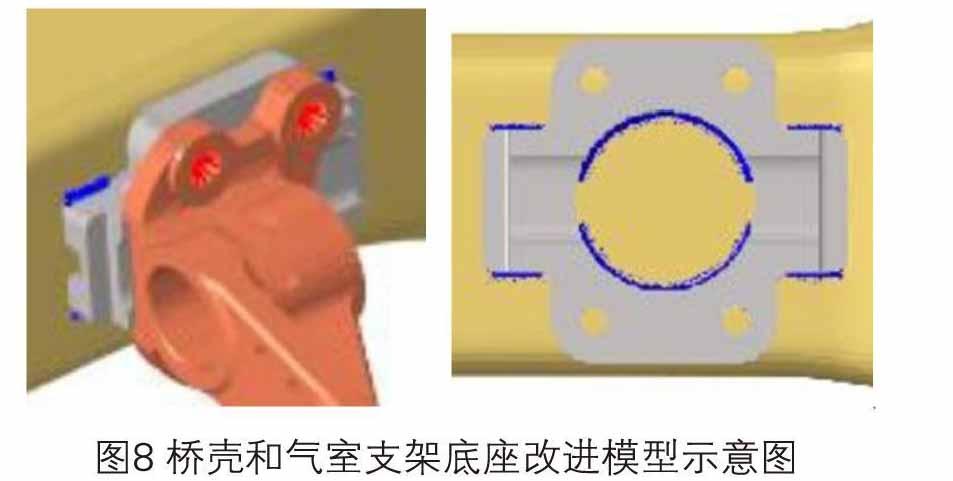

改进后的桥壳和气室支架底座模型如图8所示:左图所示为气室支座底座左右横向加长,并呈阶梯结构;右图所示为焊接方式采用横向直焊缝(边焊),取消拐角焊缝,中心蓝色圆弧焊缝结构不变。

3.2 改进方案分析结果

对新气室支架底座结构和桥壳焊接方式进行分析,针对四种工况桥壳与气室支架底座焊接处的应力分析结果,如图9,10所示,具体最大应力值见下表2:

可见工况4桥壳焊接处左上角最大主应力,降到340MPa,小于桥壳的屈服强度355Mpa,满足设计要求。

3.3 改进前后对比

气室支架底座结构及焊接方式改进前后,桥壳焊接处的最大应力分布及各工况相应最大值对比,见下表3:

表3 各工况最大应力值及分布位置

可见四种工况中,桥壳在焊接段最大应力点所处位置改进前后基本相同;但各工况,桥壳焊接处所受最大应力值都有不同程度减少,四角的横向直焊缝相对拐角焊缝对桥壳应力改善效果明显。

3.4 实车及试验验证

采用改进后的气室支座底座结构及焊接方式的后桥总成在已实车上应用,目前未出现异常现象。同类型后桥已经过3万公里可靠性试验,未出现异常失效现象。

4 结论

(1)通过材料分析和焊接工艺预测了焊缝失效的原因;

(2)通过有限元分析,后桥桥壳在垂直载荷与向下向后振动载荷作用的工况4中,原方案最大主应力超过桥壳材料屈服极限,与焊缝失效分析的原因一致;

(3)去除了設计缺陷,优化后的新方案小于桥壳材料屈服极限,新方案满足强度要求。改进后的新方案采用横向直焊缝方式,其焊接处的桥壳各强度工况最大主应力均较原方案拐角焊缝处的桥壳最大主应力都小,说明新方案优于原方案。

参考文献:

[1]史永吉,王辉,方兴,等.钢材层状撕裂及抗层状撕裂焊接接头的设计[J].中国铁道科学,2005,(6):69-74.DOI:10.3321/j.issn:1001-4632.2005.06.014.

[2]李慧芳.裂纹扩展的机理研究及管板开裂的数值模拟[D].北京化工大学,2009.DOI:10.7666/d.y1673775.

[3]刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[4]姚纳新.焊接式后桥桥壳片成形存在的几个问题及解决方法探讨[A];制造业与未来中国——2002年中国机械工程学会年会论文集[C];2002年.

[5]姚哲皓,刘金等.驱动桥壳优化设计与分析[J].汽车科技,2017年第2期:23-26.

[6]刘为,薛克敏等.汽车驱动桥壳的有限元分析和优化[J].汽车工程,2012年第6期.

[7]蔡乙.宽体矿用自卸车驱动后桥桥壳有限元分析[J].工业技术,2014年第18期:69.