液压底盘在农业机械领域的应用与发展

2019-09-23扈凯张文毅祁兵

扈凯 张文毅 祁兵

摘要:从农业机械装备静液压驱动底盘的发展趋势出发,系统地阐述了静液压驱动底盘的应用在生产实践中的重要性,对比分析了不同底盘配置方案的优缺点、应用场合、闭式系统的工作原理及其补油回路、热交换回路的作用,并对多马达驱动系统的防滑转问题提出相关措施及建议。同时,根据农业机械的作业特点,提出了闭式液压系统的不同调节方式。以配备静液压驱动底盘的高速插秧机为例,详细阐述静液压驱动底盘在实际生产中的应用。对农业机械静液压驱动液压底盘的设计具有一定的参考价值。

关键词:农业机械;液压底盘;防滑转措施;调节方式

中图分类号: S22;TH137 文献标志码: A 文章编号:1002-1302(2019)14-0259-04

《中国制造2025》将农业装备定义为融合生物和农艺技术,集成机械、电子、液压、信息等高新技术的自动化、信息化、智能化先进装备。近年来,我国农业装备产业快速发展,已经成为世界最大的农业装备生产和使用大国,但大而不强的局面仍然存在,占市场需求90%以上的国产农业机械(简称农机)装备为中低端产品[1-2],不能全面满足现代农业发展需要,信息化、智能化技术的应用进一步拉大了国产农机装备与发达国家的距离[3-5]。

现有的农业机械底盘大多为传统的机械式底盘,一般通过齿轮、带、链、传动轴、前后桥等机械零件传递动力,这类底盘传动可靠、制造容易,但其具有以下几个缺点[6-9]:(1)所使用的机械零件复杂笨重,难以实现轻量化需求,加大了功率损耗;(2)一般不能进行无级调速或实现无级调速极其复杂;(3)不容易实现电子控制,远距离操作困难,难以满足当代农机智能化、自动化的需求;(4)安装位置变化的柔性小。

农业机械工作负荷具有较大的不确定性,其多在田间现场工作,作业工况和环境复杂严苛,且多采用内燃机为原动力,其传动系统不仅要求高效而且更需兼有对于工作负荷和原动机的良好适应性、可操纵性和实现多种功能协调性,近年来又需要满足节能环保和智能化需求[10-12]。为提高底盘功率密度,满足轻量化需求,实现农业机械自动化和智能化操作,越来越多的静液压驱动底盘被引用到农业机械行业中来。

我国农机行业对静液压驱动的研究探索始于20世纪60年代,除中国农业机械化科学研究院等少数单位曾自行研发过变量液压泵外,其余的厂商大多采用斜盘型柱塞变量泵加壳体旋转的低速车轮马达方案[13-14]。如今,全液压底盘驱动方案已在植保机械、收获机械上得到大范围应用。本研究对农业机械领域常用的几种液压底盘进行对比,从功能原理、性能优劣、调节方式等多个角度阐述液压底盘的应用,旨在为农业机械液压底盘的设计使用提供一定的参考。

1 静液压驱动底盘的技术特点

静液压驱动底盘主要具有以下技术特点:

(1)静液压驱动方案用泵-马达组合代替了现有的变速箱及其他中间传动装置,布局更加灵活,底盘质量更轻,实现了轻量化需求。

(2)静液压驱动可以实现无级变速,变速范围更大,功率密度高。静液压驱动有3种调速方式:节流调速、容积调速和容积-节流调速。节流调速由于具有较大的能量损失,且损失的能量转换为热量散发出来,一般只在功率较小的场合使用。容积调速依靠液压泵或者液压马达的变量来改变系统流量,继而实现调速功能。

(3)可用液压转向代替原有的机械转向,转向更加轻盈,可操作性强。此外,液压转向可以较为简便地实现前轮转向、后轮转向和四轮转向多种转向方式的切换,大大地提高了转向灵活性,减小了转弯半径[15-16]。图1为一种四轮液压转向的系统原理。

(4)行走系统液压回路采用闭式回路,在闭式回路中,双向变量柱塞泵可以通过调节斜盘的倾角和方向来实现调节流量和改变流向的双重功能,并以此来无级地调节行走驱动马达输出轴的转速和转向,继而改变机器的速度和实现前进后退。

(5)闭式液压系统具有制动能力,可省去传统的摩擦制动装置[17]。

(6)易于实现自动化、智能化控制和远程操纵,满足人们对当代农业机械自动化、智能化的要求[18]。

2 静液压驱动底盘的应用方式与方法

2.1 基本配置方法

从静液压驱动系统所使用的液压马达数量上,可以分为单马达驱动系统和多马达驱动系统,单马达驱动系统即保留了传统的机械车桥,仅有一个液压马达输出动力,如图2所示。

在農业机械领域,为了使整机具有尽可能大的驱动力,最基本的做法是将所有的轮子都设计成驱动轮,以充分利用车辆自身质量以及所承载物料的质量产生附着力。因此,无论是单马达驱动系统还是多马达驱动系统大多采用四轮驱动方式。

图2为单马达驱动系统布置。动力由发动机1输出,液压泵3通常经联轴器2与发动机相连,液压马达输出轴连接分动箱7,经前后传动轴9和主减速器5将动力传递给车桥以驱动车轮运动。该方案只是用液压系统取代了原有的机械变速箱和离合器,使得车辆具有无级变速的能力,其优点是未大幅度地改变原有的整机布局形态,易于改装,成本低,但布局灵活性一般。静液压机械功率分流式无级变速箱(HMT)结合了机械传动的高效率与液压传动易于实现无级变速的特点,采用其可以更全面地提升整机使用中的动力性和经济性。HMT的原理如图3所示,由发动机传出的输入功率被分为机械功率流和液压功率流,并通过行星齿轮装置将2路功率汇合起来传递给行走系统。

多马达驱动系统是指在液压回路中安装了2个以上的液压马达(图4)。动力由发动机1输出,动力经联轴器2传递给液压泵3,液压泵通过闭式液压回路连接马达以驱动车辆行走。图4-b比图4-a多使用了1个液压泵,行走动力性较好。多马达驱动系统已经完全取消了驱动桥和传动箱等机械传动机构,布置灵活,但系统成本高。

多马达系统中的液压马达以并联的方式连接在一个公共回路中,所有马达的工作压力都是相等的[19]。这种系统的特点是每个液压马达输出转矩大小与其本身的实时排量成正比,通过所有液压马达的流量之和等于系统总流量。但每个马达的实时转速情况,取决于系统总流量、马达数量、传动关系、车轮尺寸和实时的路面附着条件等[20]。

农用机械的液压系统在正常工作过程中需要随时调节流量和改变方向,要求系统具有较好的速度刚性和响应速度,因此其驱动行走系统往往采用闭式回路,基本原理如图5所示。该回路具有以下优点:(1)由双向变量的柱塞泵和双向旋转的液压马达构成闭式液压回路,可以连续调节马达输出轴的转速和转向;(2)该闭式回路是一个对称可逆系统,除了输出正向转矩驱动行走外,还可以实现制动,取代摩擦元件构成的常规行车制动系统;(3)油箱较小,安装灵活方便;(4)效率高,闭式回路的换向工作由液压泵承担,取消了换向阀等控制阀,减小了系统压力损失。

由图5可知,双向变量柱塞泵可以通过调节斜盘的倾角和方向来实现调节流量和改变流向的双重功能,并以此来连续地调节输出轴的转速和转向。闭式系统中作为输入元件的双向变量柱塞泵并不直接从油箱吸油,此种结构具有响应快、速度刚性好等优点,但液压油不流回油箱,且油箱往往由于空间限制而较小,散热性较差。为解决散热问题,在闭式回路中设置热交换回路,热交换回路的作用是使系统的热油经冷却后循环使用,冷却器的规格根据系统流量及压力来选择。由于热交换回路排出热油及液压元件的泄露而使系统内的油液变少,为保持油液平衡而添加补油回路,以向系统额外补充冷却油液。主回路和油箱之间的循环流量一般为主回路最大流量的20%~25%[14]。补油泵一般为齿轮泵,通常集成在主液压泵中,补油油液经单向阀和补油安全阀使该回路维持一个基础压力,即补油压力,补油压力的大小由补油安全阀来调节,补油系统在一定程度上降低了液压系统的效率。

2.2 多马达驱动系统的防滑转控制

多马达驱动系统通常把所有的液压马达并联在回路之中。当路面条件良好时,并联系统可以满足整机大多数工况要求。但农用机械和公路机械不同,其路面情况复杂,附着力较差,尤其是水田机械,工作时易失去附着力而无法移动,这时多马达驱动系统就存在一个问题:当其中任何一个车轮由于附着条件不好而出现打滑时,系统就只能维持在驱动扭矩负荷最小的车轮马达所需的最低压力,此时的牵引力不足以驱动车辆前进,同时,打滑的马达通过流量急剧增加,甚至可能因为超速而被损坏。为防止上述情况发生,特设置2种防滑转机构,分别如图6、图7所示。

图6中设置了3个分流集流阀,分流集流阀的分流作用是将输入油液按照一定的比例分2路输出。当其中一个车轮由于较差的附着条件而出现滑转时,分流集流阀开始发挥作用,按比例强制将系统流量分配给驱动行走马达,分流比例取决于驱动轮的大小,通常分流比为1 ∶ 1,使用节流阀代替分流阀也可以起到相同的效果,但节流阀的原理是通过节流来限制流量,会增加液压系统功率损失,造成发热。

图7为变量马达防滑转机构,当某一个或几个车轮发生打滑时,可以及时地将马达切换至小排量甚至自由轮的状态以防止继续打滑。当车轮打滑时,转速传感器会检测到打滑的车轮转速异常(通常为转速过高),进而减小马达排量,使得车辆脱困。该防滑转系统的前提是必须采用变量马达,在一定程度上增加了制造成本。

2.3 液压驱动的基本调节方式

静液压驱动底盘的基本调节方式分为输入端调节和输出端调节。

输入端调节即通过改变液压泵的排量或发动机转速来改变液压系统流量。在农业机械中,双向变量液压泵是大多数驱动底盘的动力元件,而且原动机基本上都是采用汽油机或柴油机,因此变量液压泵的排量和发动机转速都是输入端的可调节参数。对于转速过高的汽油机往往需要增加中间變速装置,以适应泵的转速要求。对于很多小功率(一般不大于10 kW)或行走速度较慢的农用机械,仅仅使用输入端调节方式已经可以较好地满足工作需求,液压泵的排量及发动机转速的联合调节已经可以覆盖其绝大多数的工作区间,考虑到经济因素,液压系统的输出元件只需使用价格较低的定量马达即可。

输出端调节一般是通过改变执行元件液压马达的排量来实现的。液压系统具有无级调速能力,在某种程度上,只要变量泵的变量范围足够大,仅输入端调节即可以满足速度调节需求,但在实际生产实践中,设计人员还需要从元件功率密度、系统寿命、使用成本等多个方面考虑,这也就使得输出端调节机构在工程中有了发挥的余地[14]。

通常,静液压驱动的农业机械底盘工况可明显地分为低速大负载作业和高速小负载转场2个状态,较低的行驶速度主要用于田间作业,较高的速度主要用于空载转场行驶。根据经验分析[14],农业机械的最大速度小于25 km/h时,可只采用输入端调节的方式,当整机速度大于25 km/h,尤其是大于40 km/h时,则需要输出端调节介入,在有些情况下,还需要输入端调节和输出端调节2种方式共同作用。

2.4 液压泵与发动机的匹配控制

液压泵与发动机匹配控制的目的是实现驱动与防熄火控制。驱动与防熄火控制主要涉及2个问题[21]:一是为装有静液压驱动底盘行驶机械的驾驶人员提供汽车式自动变速器的驾驶感受;二是使得车辆具有驱动与自动防止发动机熄火的能力。

防熄火控制过程如下:当液压系统外负载增大,引起发动机转速降低时,控制阀输出的控制压力相应减小,使行走液压泵排量自动减小,此时,泵的驱动转矩虽然降低,但取决于外负载的系统工作压力不变,因此系统仍可以保持较好的驱动力,由于减少了泵对发动机功率的吸收,防止了发动机熄火。

液压泵与发动机的特性匹配准则主要包括转速匹配准则和功率匹配准则。转速匹配准则[21]是(1)所选变量泵最大排量时的许用最高转速不得低于柴油机的最高空转转速;(2)所选变量泵最大排量在柴油机额定转速下的输出流量应能使液压马达的输出转速达到整机最高行驶速度的对应值。功率匹配准则[21]是系统最大负载功率不大于发动机额定功率的90%。

3 静液压驱动底盘应用实例

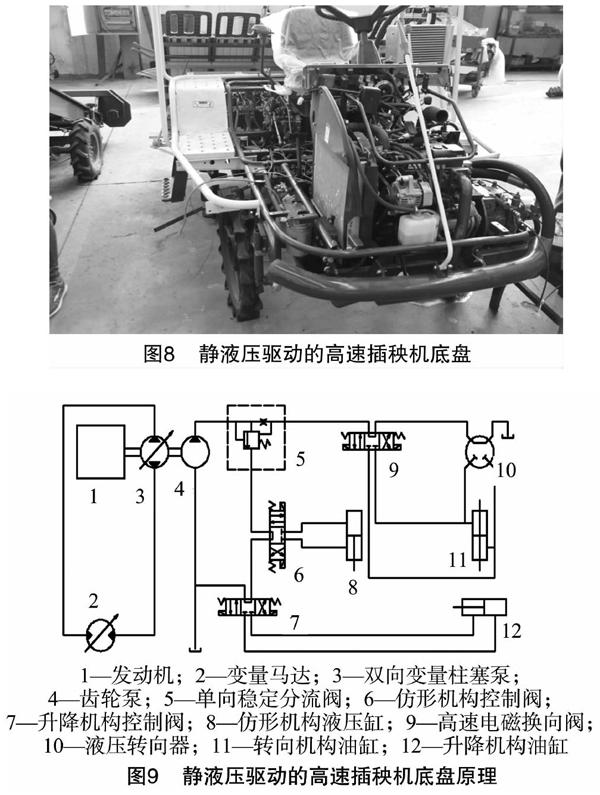

静液压驱动的高速插秧机底盘实物图、原理图分别如图8、图9所示。发动机是整个底盘系统的动力源,将动力分别传递给双向变量柱塞泵和齿轮泵,双向变量柱塞泵通过闭式回路和变量马达相连为行走驱动系统提供动力。双向变量柱塞泵为斜盘式柱塞泵,其可以通过调节斜盘倾角和方向来实现调节流量和改变流向的双重功能,并以此来无级地调节行走变量马达输出轴的转速和转向,继而改变插秧机的速度和实现前进后退功能。

齿轮泵为仿形机构、转向机构和升降机构提供动力,齿轮泵输出端连接单向稳定分流阀,该单向稳定分流阀将油液分配给转向回路和仿形、升降回路,转向回路通过高速电磁换向阀和液压转向器控制转向液压缸,前者可以实现较高的响应速度,后者可以实现转向功能。单向稳定分流阀的作用是优先保证液压转向系统液压油的流量,升降与仿形系统串联且流量并不按照比例分配,液压油先通过仿形机构,优先保证该机构的灵敏度。仿形和升降机构由一个液压油路连接控制,仿形机构控制阀和升降机构控制阀均为三位四通换向阀,M型中位机能。仿形机构控制阀控制液压仿形油缸,升降机构控制阀控制升降油缸,但考虑到两者同时工作的概率极低,因此使用1个串联回路在保证系统功能性的基础上可以降低成本。转向机构油缸为双活塞杆油缸,即两边都是有杆腔,以保证往2个方向的转向力和转向行程均匀。

4 结论

本研究结合静液压驱动农业机械底盘行业的发展趋势,阐述了液压底盘在应用中的必要性,介绍了液压底盘配置的几种方式及其优缺点,分析了闭式系统的工作原理及其补油回路与热交换回路的作用,阐述了多马达驱动系统使用分流阀和变量马达的2种防滑措施。最后,针对农业机械的工作特点,分析了输入端调节和输出端调节的应用对象和场合,介绍了静液压驱动底盘的液压泵与发动机匹配控制方式。同时,以配备了静液压驱动底盘的高速插秧机为例,详细地分析阐述了静液压驱动底盘的技术特点。

通过本研究的分析阐述,可以得出以下结论:(1)静液压驱动底盘克服了传统机械底盘难以实现无级变速、功率密度低、布置不灵活等缺点,在技术层面上是一个新的突破。(2)通过闭式传动系统,液压底盘在实现行走驱动的同时,也便于实现行车制动功能,大大地简化了系统的设计。(3)静液压驱动底盘利于实现自动化、智能化控制和远程操纵,满足人们对当代农业机械自动化、智能化的要求,具有广阔的市场前景。本研究内容对静液压驱动的农业机械液压底盘设计具有一定的参考价值。

参考文献:

[1]蔡邦国. 中国农业机械发展现状及建议[J]. 现代农业科技,2016(13):203,208.

[2]张立彬. 静液压驱动系统在农业机械领域的应用[J]. 液压气动与密封,2014,34(10):78-80.

[3]张啸甫. 行走机械液压技术的国内外发展综述[J]. 流体传动与控制,2017(3):1-11.

[4]张利平. 液压泵及液压马达原理与使用维护[M]. 北京:化学工业出版社,2014:10-19.

[5]张利平. 液压传动系统设计与使用[M]. 北京:化学工业出版社,2010:14-29.

[6]袁永伟,弋景刚,吴红雷,等. 多功能农用底盘结构设计及关键技术研究[J]. 江苏农业科学,2017,45(13):173-176.

[7]汪程浩. 輪履式复合底盘液压系统的设计与研究[D]. 西安:长安大学,2017.

[8]张 云. 某型收割机液压行走驱动系统匹配与控制研究[D]. 青岛:青岛理工大学,2016.

[9]刘 敏,赵 方,王 慧,等. 液压传动技术在工程机械行走驱动系统中的应用与发展[J]. 机械设计与制造,2006(6):31-33.

[10]吴红雷. 轻量化设计在农用机械底盘车架中的应用分析[J]. 河北农机,2015(10):27-28.

[11]吴朋涛. 履带拖拉机液压驱动系统的设计[D]. 杨凌:西北农林科技大学,2013.

[12]李长林. 基于知识的农机专业底盘快速设计专家系统构建方法研究[D]. 北京:中国农业大学,2014.

[13]曹玉宝. 液压技术在现代农业机械中的应用现状与趋势[J]. 农机化研究,2008(5):194-196.

[14]王 意. 行走机械的液压复合传动技术[J]. 液压气动与密封,2004(1):18-23.

[15]管 欣,姬 鹏,詹 军. 液压助力转向系统刚度和路感特性分析[J]. 科学技术与工程,2008,8(21):5872-5875,5880.

[16]房素素,鲁植雄,王增才,等. 拖拉机线控液压转向系统设计及样车性能试验[J]. 农业工程学报,2017,33(10):86-93.

[17]李伟伟. 采煤机液压制动系统动态特性研究[D]. 太原:太原科技大学,2017.

[18]扈 凯,张文毅,余山山,等. 插秧机升降液压缸位置控制系统设计与仿真[J]. 农机化研究,2017,39(3):165-169.

[19]王 意. 流动的逻辑之静液压驱动与机械、液力和电力传动的契合[J]. 工程机械与维修,2013(9):52-54,56.

[20]王 意. 流动的逻辑之静液压驱动技术的应用沿革[J]. 工程机械与维修,2013(7):72-74,76.

[21]朱家琏. 行走机械液压技术[M]. 北京:化学工业出版社,2015,85-92.