提升机用减速器箱体的设计与优化

2019-09-21彭汉军

彭汉军

(太原重工股份有限公司技术中心, 山西 太原 030024)

干熄焦提升机一般安装在离地约50 m高的井架顶部,每天大约运行22 h,一旦近20 t重的减速器出现问题,从50 m高的地方去更换或者修复它,将是一件成本极高的事情。因此,设计干熄焦提升机减速器时,既要保证它的性能优越,还希望它的设计合理。减速器的核心零件齿轮和轴承的设计和选用都可以通过软件计算来确定,而减速器箱体则是主要通过类比法来设计,若是能运用ANSYS对减速器箱体进行模拟仿真,分析箱体的受力分布情况,箱体的构造以及外形方面会有所改进。在这样的问题背景下,本文从理论分析和有限元分析的角度,对减速器箱体所面临的问题进行探究和解决[1]。

1 箱体建模

为了得到本箱体在其工作状态下结构的变形与应力,需要对模型进行静态有限元分析。在进行有限元分析之前应首先建立箱体的几何模型和物理模型。几何模型主要是确定模型的几何构造特征,并进行有限元网格划分。物理模型是在零件的几何模型(初始几何形体)基础上,依据工况性质对零件的载荷与约束属性进行等效与简化,包括载荷类型、大小与分布及施加方式、约束类型、方式与性质等,能够体现零件初始几何模型的工作状态[2]。

1)箱体的几何模型

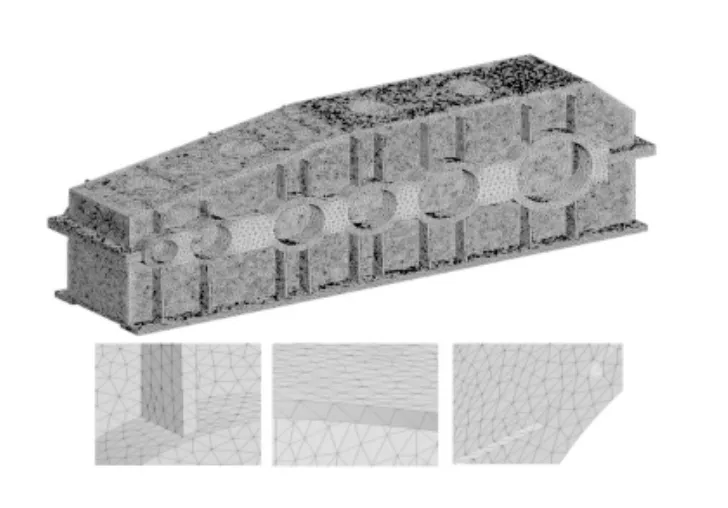

由于箱体模型较为复杂,本文采用四面体网格划分,为较准确地表达出箱体的形貌进行了多次尝试,最终网格划分的结果如图1所示,其中节点数为1043274个,单元数为606946个。

图1 箱体网格划分

2)箱体的物理模型

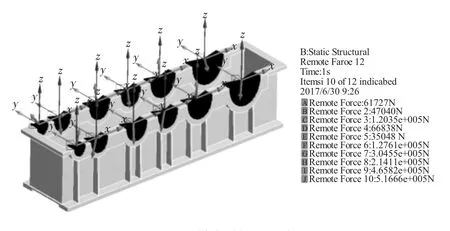

箱体所受的载荷主要是轴通过轴承作用在箱体上的作用力,可以通过箱体轴孔圆心处施加远程力(remote force)来实现,施加远程力时,首先在各轴孔圆心建立局部直角坐标系,然后建立远程点(remote point),最终在远程点上施加x、y、z三个方向的远程力[3]。施加远程力时,DefineBy选项应选取Component选项,最终施加力的结果如图2所示。

图2 施加的远程力

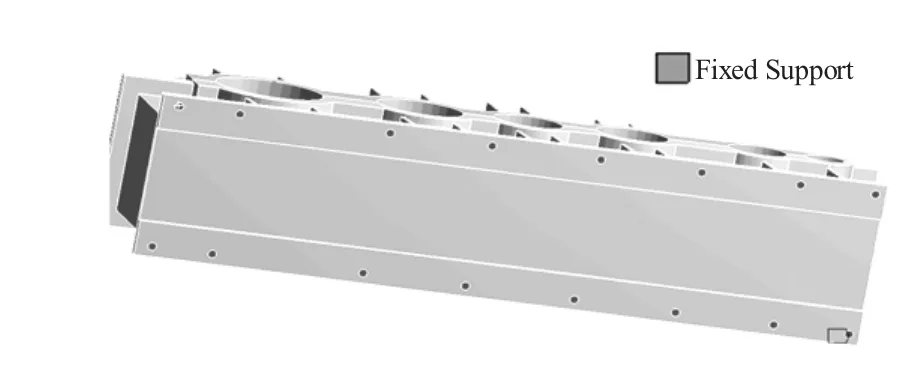

3)箱体约束设置

箱体与地面之间为螺栓紧固约束,现不考虑螺栓的弹性影响,在箱体底部各螺栓位置上设置三个方向的全约束Fixed Support,如下页图3所示。

2 箱体有限元分析

2.1 箱体总变形分析

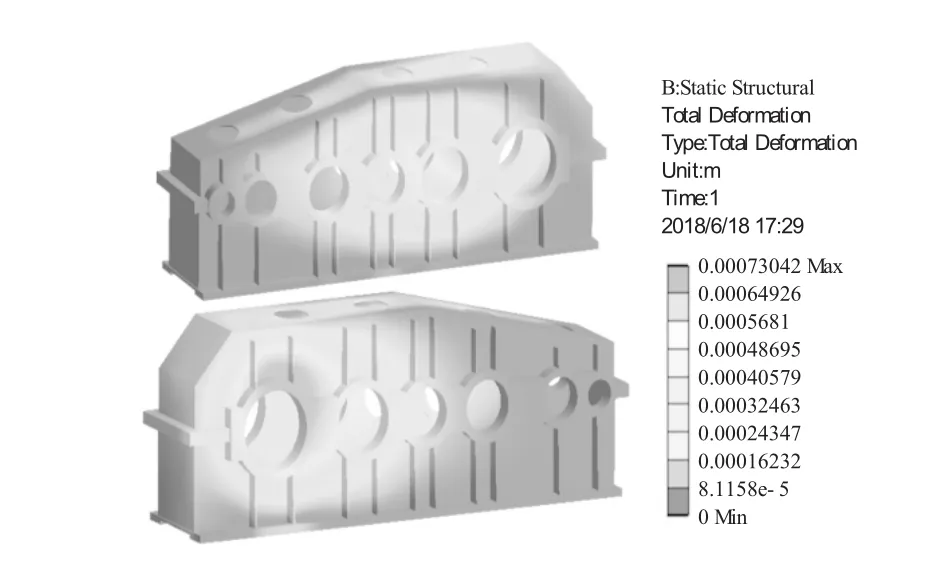

设置完成后,在结果(Solution)项中依次添加x、y、z向的变形云图(Directional)、总变形云图(Total Deformation)以及等效应力(Equivalent Stress)。计算得出的箱体的总变形云图如图4所示。由图可以看出箱体变形量最大的位置在输出轴轴孔的右上角的区域,变形量约为730 μm,可见这里主要是y方向的变形引起的[4]。

图3 箱体底部固定约束

图4 总变形云图

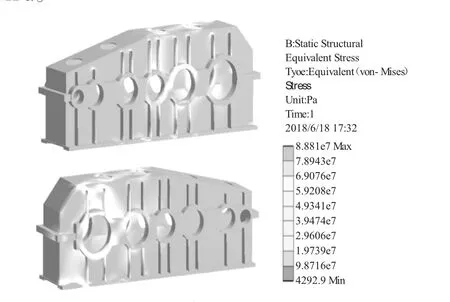

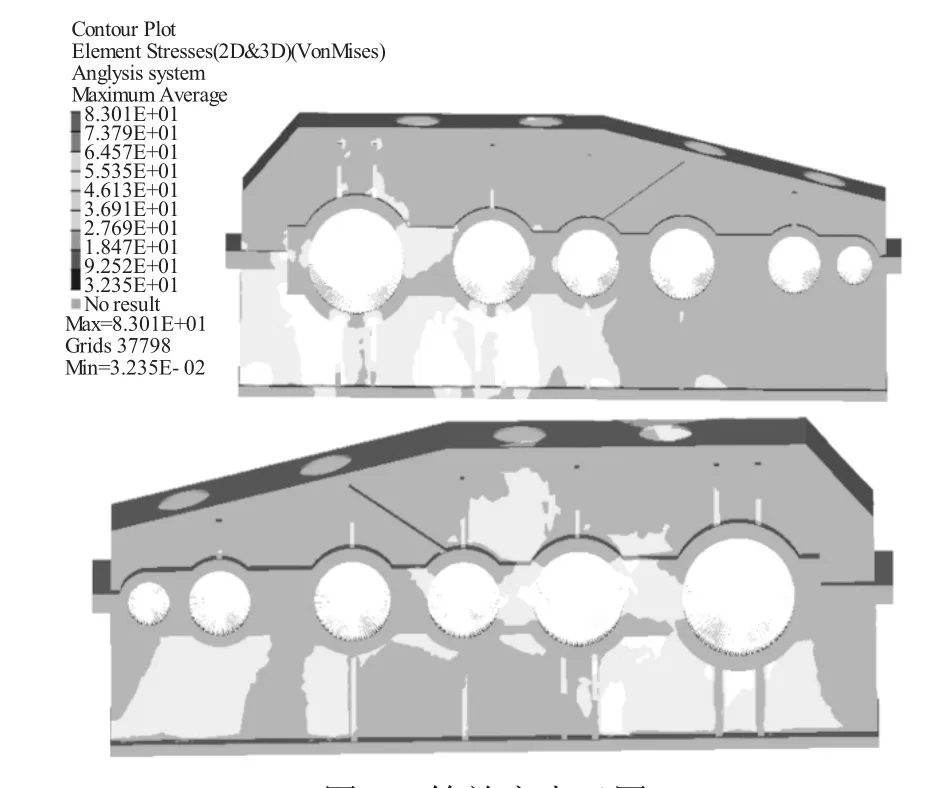

2.2 箱体等效应力分析

计算得出的箱体的等效应力结果如图5所示。由应力云图可以看出箱体最大应力在输出轴轴孔的右上角的加强筋的下端,最大等效应力值约为89 MPa。

图5 等效应力云图

3 基于概念-单元方法的结构设计

减速器箱体设计是在满足功能和性能要求下的结构设计,主要是主体结构构型和内外部筋板等的分布设计,因其结构多样且工况载荷复杂,故设计计算比较复杂。减速器箱体最常见的结构基本是纵横均匀分布筋板,这种结构的特点是体积与质量大、材料消耗多、成本高。因此传统的设计方法很难满足现代高性能、低成本、轻量化的设计需求,现采用概念单元设计方法对箱体进一步优化[5]。

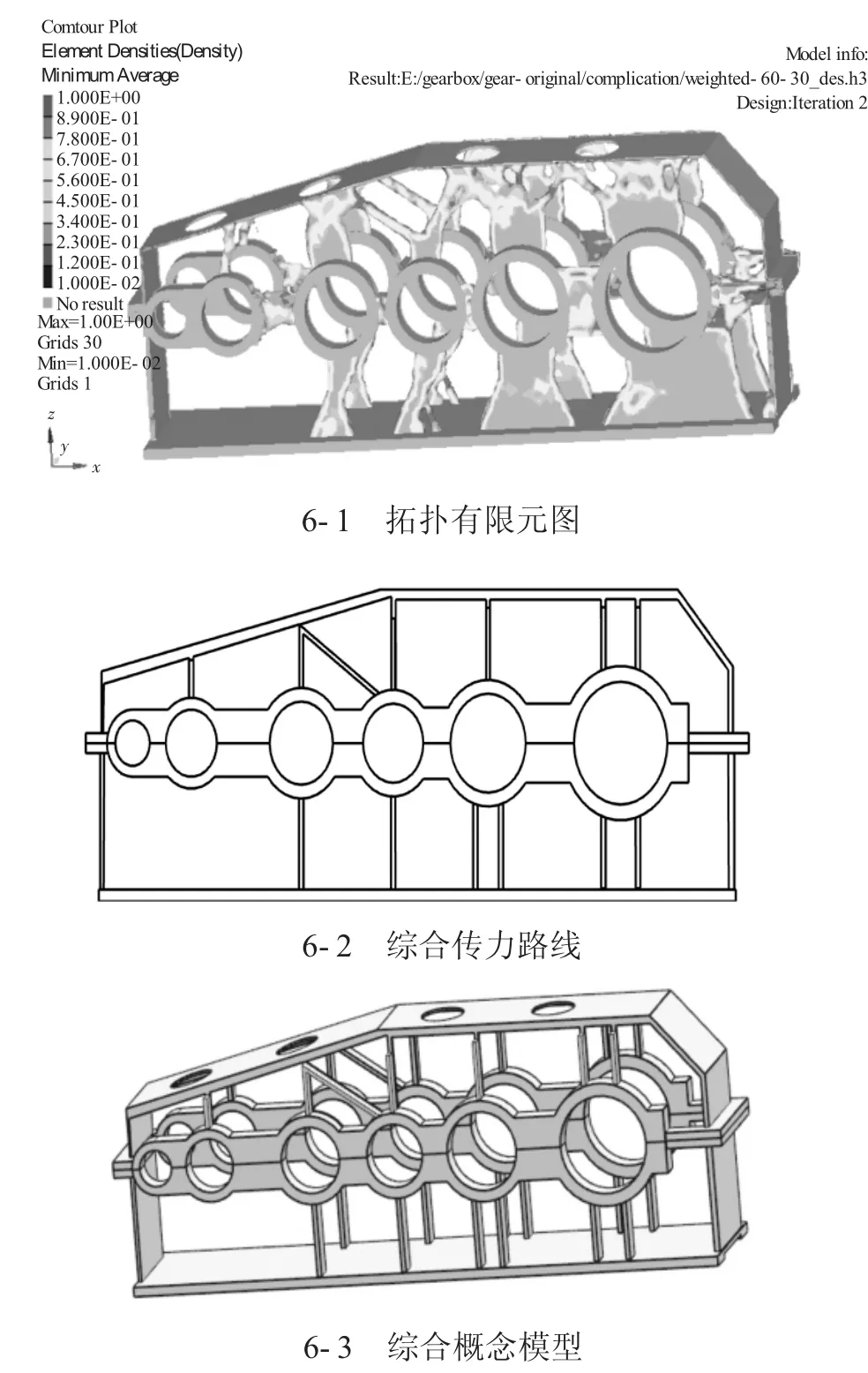

3.1 传力路径提取与规整化

为了实现多目标优化,从多方面提升箱体的综合性能,本文的优化以柔度和频率为目标,最终以柔度为目标的优化迭代31步,以频率为目标的迭代27步,结果如图6所示。

图6 拓扑结构

上述所得结果是将箱体壁的材料进行去除处理,然而实际中是不会将箱体掏空的,计算机仿真仅为我们的设计提供一些依据和参考,我们根据所得结果对原有筋板的布局进行改进设计。

综合两个目标所得优化的结果,得出最新结构,如图6,对原有的筋板进行重新布局,以达到加强结构刚度和减轻箱体的质量的目的,并通过对新构造的结构对其进行静态分析,来验证设计的合理性。

3.2 结构单元选取

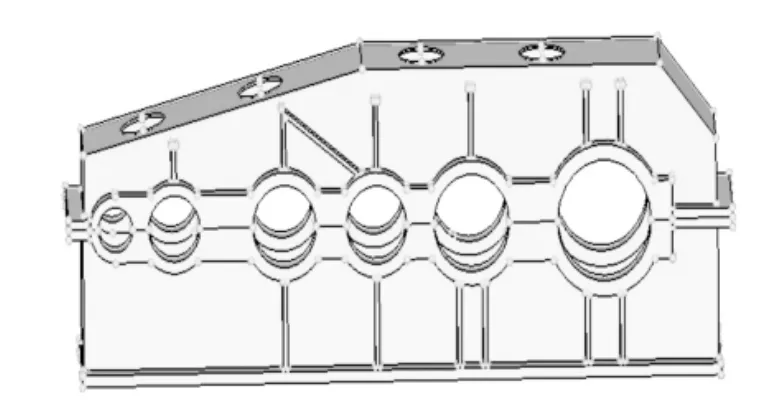

壁板类单元常用七类:十字形、太阳形、米字形、V形、N形、X形、菱形。这些结构单元既能增加零件的结构性能,又可以改进零件的制造工艺性,这些单元类型也会交叉使用[6]。其中N型、V型有良好的拉压性能和良好的基频特性,此处选用这两种结构单元构造如下图7。

图7 选用结构单元重新布局的箱体

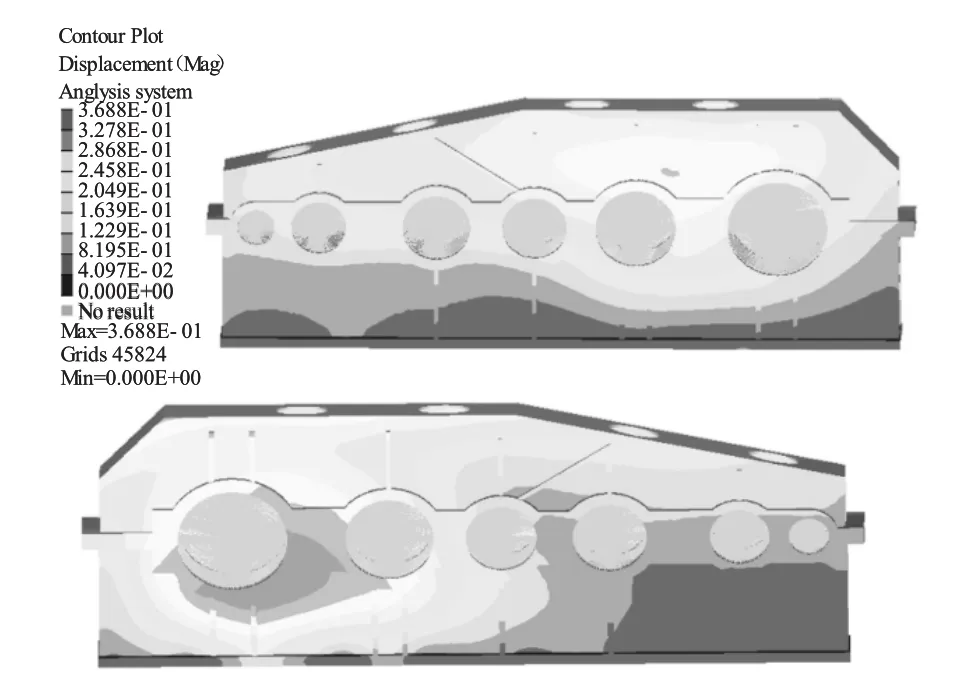

3.3 刚度验证

优化后的减速器箱体计算得出的总变形云图如图8所示。由图可以看出箱体变形量最大的位置在输出轴轴孔区域,变形量约为368 μm,可见这里变形主要是由z方向的引起的。

图8 总变形云图

计算得出箱体的等效应力结果如图9所示。由应力云图可以看出箱体最大应力在输出轴轴孔下方的加强筋的下端,最大等效应力值约为83 MPa。

图9 等效应力云图

对优化后的箱体的静力分析结果可知,优化后的箱体在各个方向的力均有所减小,且结构的改变同时也改变了部分最大受力位置,使箱体受力后传力的途径发生变化,导致了最大受力位置发生了变化,最大应力有所降低,最终使箱体整体的刚度提升,箱体结构得到改善。

4 优化前后的箱体刚度对齿轮啮合的影响

对于平行轴减速器,箱体在x方向的变化量对中心距起至关作用,y方向上的变形量产生的影响可以忽略,z方向的变形量对中心距的影响甚微。现对箱体在优化前后的各级中心距变化、轴孔位移、齿轮啮合位置的相对位移等参数进行提取并计算对比分析:箱体两侧中心距390、730、610、630优化前后始终保持不变,说明这部分轴承板的刚度足以保证中心距不产生变化;前侧中心距880的变形量由优化前的0.176 mm变成优化后的0.126 mm,后侧中心距880的变形量由优化前的0.219 mm变成优化后的0.097 mm,箱体优化后两侧中心距都更接近设计值;由于箱体的变形,导致前侧和后侧轴承孔在x负方向都有位移,但是两侧的位移量不同,且优化后相对位移量都有所下降,轴孔同轴度提高;由于箱体两侧对应轴孔有相对位移,会导致齿轮啮合的地方不平行度变大,箱体优化后相对位移减小,平行度提高。由以上分析可知,优化后的箱体整体刚度提高,使减速器中心距误差减小,箱体两侧对应的轴孔同轴度提高,轴孔间的平行度也提高,最终齿轮啮合精度提高。

5 结语

通过建立箱体的三维实体模型,将其导入到ANSYS中进行静态分析,得出箱体变形云图和应力云图。根据分析结果,针对性地对箱体做相应的结构优化设计,并将重新构建的拓扑优化后的箱体三维实体模型再次导入ANSYS进行静态分析,结果显示:优化设计后的箱体总变形量降低了50%,最大应力下降,刚度提高,齿轮的啮合精度也随之得到了提高,减速器的整体性能得到提升。