稻谷等温干燥-缓苏过程数值模拟及优化

2019-09-18吴中华王珊珊董晓林赵丽娟张忠杰

吴中华,王珊珊,董晓林,赵丽娟,张忠杰

(1.天津科技大学机械工程学院,天津 300222;2.天津市低碳绿色过程装备国际联合研究中心,天津 300222;3.国家粮食局科学研究院,北京 100037)

新收获的稻谷含水率高,需要干燥到安全水分含量才能长期储藏[1-3]。在机械化热风干燥过程中,稻谷内部存在水分梯度和温度梯度,从而产生应力;当应力过大时,稻谷内部将产生裂纹(应力裂纹,俗称爆腰),导致稻谷整精米率和经济价值降低[4-8]。为了抑制爆腰的发生,稻谷干燥过程中常采用干燥-缓苏操作,即在稻谷烘干塔间隔设置烘干区和缓苏区:干燥区通入热风,稻谷籽粒内部,籽粒与热风之间都发生热质传递,导致籽粒水分整体降低被干燥,籽粒内部水分梯度增大;在缓苏区,没有热风通入,只有稻谷籽粒内部热质传递,籽粒内部的水分梯度逐渐降低。

近20 年来,稻谷干燥缓苏的研究颇多,并以研究缓苏对爆腰影响为主。例如,任广跃等研究缓苏温度和时间对稻谷爆腰的影响,发现缓苏时间120~160 min、缓苏温度50~60 ℃可以有效降低爆腰率[9]。解释爆腰现象的玻璃化转变理论[10-15]认为:稻谷籽粒内部的水分梯度及本身的温度是决定稻谷产生爆腰的两个主要因素。刘木华[16-17]、Cnossen[18]、Yang Wade[19]等提出:稻谷籽粒在橡胶态温度下缓苏更有利于减少裂纹。由此可见,干燥过程稻谷内部的水分梯度和温度是研究缓苏降低爆腰的基础。

通过实验获得稻谷内部的水分梯度信息较为困难,虽然如低场核磁共振法等先进实验技术可实时探测干燥过程中物料内部水分分布图像,但将像素点特征信息与含水率定量对应却存在难度[20-24]。数值模拟已广泛应用于包括稻谷等物料干燥过程研究,并能够提供内部水分分布和温度等各种信息[25-26]。在前人研究[27-29]基础上,本课题组建立了热风干燥过程中稻谷籽粒内部热湿传递三维适体数学模型[30]。

本研究旨在应用所建立的稻谷籽粒内部热湿传递数学模型,对稻谷干燥-缓苏工艺过程进行数值模拟,研究缓苏过程中稻谷内部水分梯度变化规律、工艺过程参数影响以及干燥-缓苏过程优化机制,为稻谷干燥缓苏提供理论和技术支持。

1 材料与方法

1.1 材料

稻谷为产自海南省三亚地区的‘天优3301’籼型感温三系杂交水稻,在2016年7月收获密闭包装后,并在2~4 ℃的条件下进行空运和储藏。

1.2 数学模型的建立

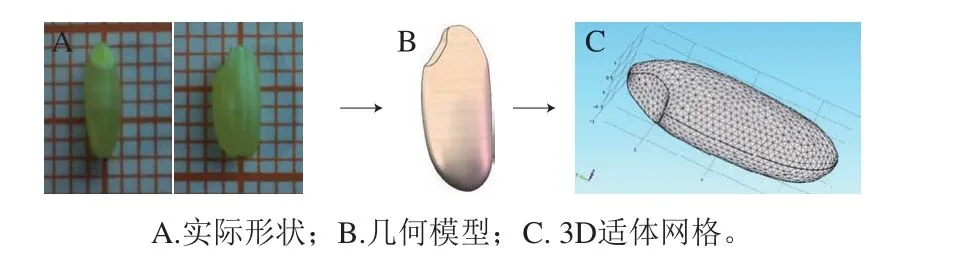

1.2.1 稻谷籽粒三维适体网格

本研究采用图像法和网格处理软件得到稻谷籽粒三维适体网格。首先,选择籽粒饱满的稻谷剥壳放置在背景板上,采用OLYMPUSSZ-17型高倍数码相机拍照,得到如图1A所示的稻谷实际形状图片。旋转15°再次拍照,如此循环直到旋转180°拍下最后一张,获得12 张稻谷二维图片。将12 张图片导入到CAD软件中提取稻谷外形轮廓尺寸数据,再将稻谷外形轮廓尺寸数据导入三维绘图软件Solidworks中进行结构重组,得到三维几何模型结构(图1B)。将三维几何模型导入多物理场耦合软件COMSOL Multiphysics 5.1中进行网格划分,得到图1C所示的稻谷籽粒网格。该网格包含50 020 个四面体结构。

图1 采用图像法获得的稻谷籽粒三维适体网格Fig. 1 3D body fitted grid for paddy grains obtained by image processing method

1.2.2 稻谷热湿传递模型

为了模拟稻谷热风干燥-缓苏过程中籽粒内部热湿传递过程内部水分时空变化规律,在前人工作基础上,本研究建立了籽粒内部热湿传递数学模型。模型基于以下假设:1)干燥过程中稻谷籽粒体积收缩较小,因而忽略干燥过程中稻谷外形和体积变化;2)稻谷物性为各向同性。稻谷热湿传递模型包括传热传质控制方程以及相应的边界和初始条件。

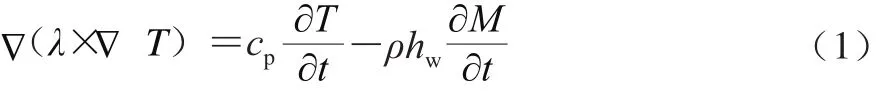

1.2.2.1 热量传递控制方程

热量传递控制方程见公式(1)。

式中:λ表示稻谷的导热系数/(W/(m·K));T表示稻谷籽粒内部温度/K;M表示稻谷籽粒内部干基水分含量/(kg/kg);t表示干燥-缓苏过程总时间/min;cp表示稻谷的实测比热容(2 272.14 J/(kg·K));ρ表示稻谷籽粒的实测密度(1 145.065 5 kg/m3);hw表示水分蒸发焓(2 500 kJ/kg)。

传热控制方程的初始条件、边界条件分别见式(2)、(3)。

式中:T0表示环境温度(293.15 K);Tg表示干燥气体温度/K;ht表示对流传热系数(48.313 W/(m2·K))。

1.2.2.2 水分传递控制方程

水分传递控制方程见公式(4),其中Deff的表达式见式(5)。

式中:Deff表示稻谷籽粒水分有效扩散系数/(m2/s);D0表示有效扩散系数指前因子/(m2/s);Ea表示扩散活化能/(kJ/mol);R表示理想气体常数(8.314×10-3kJ/(mol·K))。

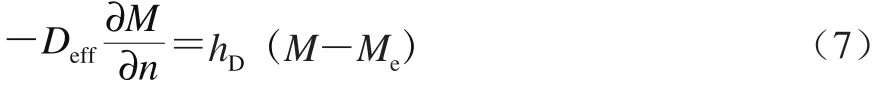

水分传递控制方程的初始条件、边界条件分别见式(6)、(7)。

式中:M0表示稻谷籽粒初始含水率(28.2%)(以干基计,下同);M表示稻谷籽粒实际含水率/%;Me表示平衡含水率/%;n表示法线方向;hD表示稻谷籽粒对流传质系数,当稻谷处于缓苏阶段时,hD=0 m/s;而稻谷处于干燥阶段时,采用式(8)~(11)计算。

式中:Re表示雷诺数;Sh为舍伍德准数,其定义见式(9)。

通过方程式(8)和(9)得到稻谷籽粒对流传质系数计算公式(式(10))。

式中:Req表示稻谷的等效半径,在本研究中为7.86×10-3m;Sc为施密特准数,其表达式见公式(11)。

式中:μa表示热风的黏度/((N·s)/m2);ρa表示热风的密度/(kg/m2)。

1.3 稻谷籽粒实验和模拟方法

稻谷籽粒等温单纯干燥实验方法:称取一定质量的稻谷籽粒进行剥壳处理,剔除形状、大小相差很大的稻米。每次实验称取30 g剥壳稻谷籽粒分成3 组,每组10 g进行等温单纯干燥实验。打开电热鼓风干燥箱,把干燥箱的温度加热到60 ℃,并将物料托盘预热10 min。待托盘温度稳定后,将稻谷籽粒平铺在托盘上,置于干燥箱中干燥,每隔10 min取出物料并迅速称质量。待稻谷籽粒质量保持恒定后停止实验,整理数据并绘制稻谷籽粒干燥实验曲线。

等温干燥-缓苏过程模拟方法:本实验等温干燥-缓苏过程主要通过数值模拟研究,即通过1.2节中稻谷籽粒热湿传递数学模型实现。在热量传递模型中,本实验中Tg为45~70 ℃;hD表示稻谷籽粒与热风间对流传质系数,设置hD=0 m/s为缓苏过程,否则为干燥过程。通过改变Tg以及干燥过程中hD,可以模拟研究缓苏温度、缓苏时间和缓苏比对干燥过程的影响。

1.4 模型求解与验证

采用商用有限元软件-多物理场C O M S O L Multiphysics 5.1软件对上述稻谷籽粒热湿传递模型进行求解。采用Dell小型工作站(2.9 GHz芯片/12 G内存/8 T硬盘)进行求解运算,时间步长为1 min。每次求解运行时间约数小时。

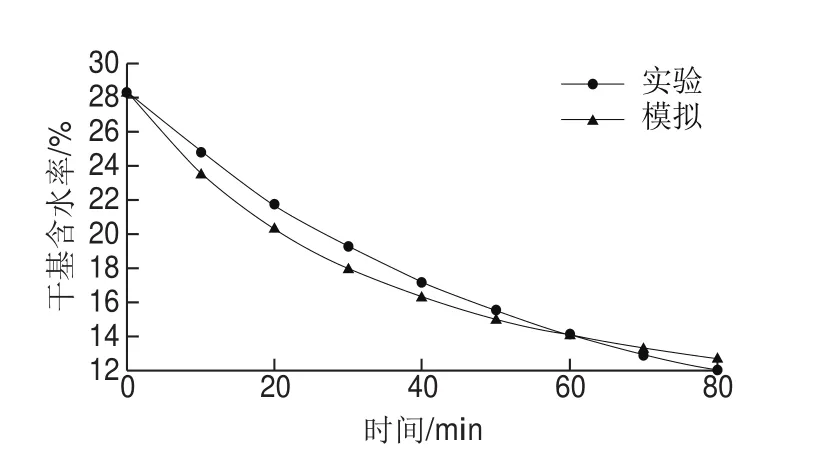

模型验证主要通过比较实验和模拟稻谷籽粒干燥曲线。图2表示在热风干燥温度为60 ℃时稻谷单纯干燥过程,通过实验和模拟获得的干燥曲线。从图2中可看出,稻谷干燥为降速干燥。实验曲线和模拟干燥曲线趋势一致,两者之间最大误差为8%,低于一般数值模拟的15%精度要求,因此数学模型得到验证。

图2 模拟与实验稻谷干燥曲线(热风温度60 ℃)Fig. 2 Comparison of the experimental and simulated drying curves(hot air temperature 60 ℃)

2 结果与分析

2.1 等温干燥-缓苏工艺下稻谷干燥特性的变化

2.1.1 含水率

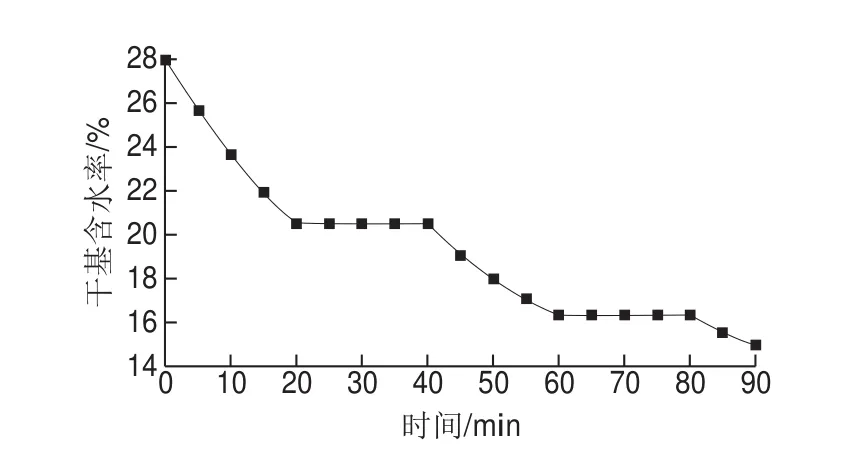

图3 等温干燥-缓苏过程中稻谷整体含水率曲线Fig. 3 Change in moisture content of paddy grains during isothermal drying-tempering process

图3 是稻谷籽粒在热风温度60 ℃、缓苏时间20 min,缓苏比(干燥时间/缓苏时间)1∶1的条件下,交替进行热风干燥和缓苏得到的稻谷籽粒整体含水率随时间变化的曲线。0~20 min是第1干燥段,稻谷含水率(干基含水率,后同)随时间快速下降。20~40 min是第1缓苏段,稻谷籽粒整体含水率维持不变。40~60 min是第2干燥段,稻谷含水率随干燥时间延长而下降;但水分下降速率小于第1干燥段。类似地,随着干燥段次数增加,稻谷水分下降速率越来越小。扣除缓苏时间,稻谷整体含水率从28.2%降至15%所需时间为50 min。

图4比较了热风温度60 ℃下,干燥-缓苏工艺(剔除缓苏时间)和单纯干燥工艺下稻谷籽粒整体含水率随干燥时间变化图。在0~20 min,因为经历相同干燥过程,干燥曲线重合;而在20~40 min,曲线开始分离,经过缓苏后的稻谷籽粒干燥速率更快。稻谷籽粒含水率从28.2%降至15%,干燥-缓苏工艺需时约50 min,而单纯干燥工艺需时约53 min。由此可知,缓苏不仅可以使得稻谷内部的水分分布更加均匀,同时还能加快稻谷籽粒的干燥速率。

图4 干燥-缓苏工艺与单纯干燥工艺稻谷含水率变化曲线Fig. 4 Changes in moisture content of paddy grains during drying-tempering and drying processes

2.1.2 水分分布

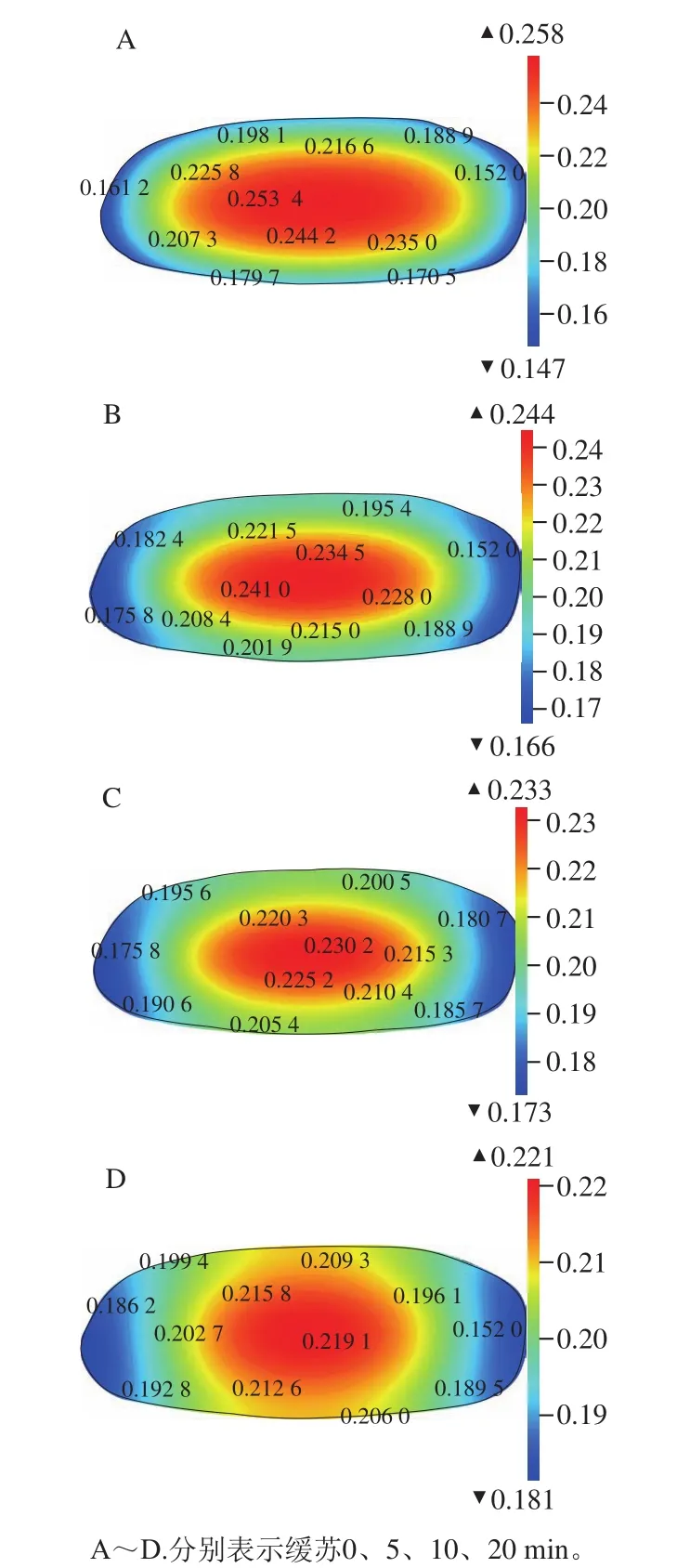

图5 缓苏过程中稻谷水分分布变化Fig. 5 Variation in moisture distribution inside paddy kernels during tempering process

图5 为在热风温度60 ℃、缓苏比为1∶1等温干燥-缓苏干燥工艺过程中,第1缓苏段中稻谷籽粒内部水分的分布,其中红色表示含水率高,蓝色表示含水率低。由图5A可知,干燥20 min(即缓苏0 min)时,干基含水率分布范围为14.7%~25.8%;稻谷籽粒内核部分含水率高,而边界部分含水率低,因此稻谷籽粒内部存在水分梯度。水分梯度将产生稻谷干燥应力(湿应力),水分梯度越大,干燥应力越大;当干燥应力超过籽粒屈服应力时,将导致稻谷产生应力裂纹(爆腰)。由图5B可知,缓苏5 min后,干基含水率范围变为16.6%~24.4%;红色区域范围明显减小,蓝色区域扩大,由此可知缓苏过程水分由高水分内核部位向低水分边界部位迁移,使得稻谷内部水分分布逐渐均匀,水分梯度减少。缓苏10 min后,籽粒干基含水率范围变为17.3%~23.3%(图5C);缓苏20 min后,干基含水率范围变为18.1%~22.1%(图5D),水分梯度进一步减少。以上表明,在缓苏过程中,水分由高水分内核区域向低水分边界区域传递,使得稻谷内部水分分布趋向均匀,减少了水分梯度和干燥应力,从而有利于抑制稻谷爆腰。

2.1.3 水分梯度

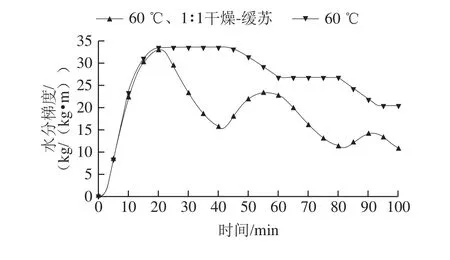

图6 等温干燥-缓苏工艺中籽粒水分梯度随时间的变化规律Fig. 6 Variation in moisture gradient of paddy kernels during isothermal drying-tempering process

为了表征缓苏对稻谷内部的水分梯度的影响,选取稻谷籽粒长轴方向上两个位置点:靠近内核点A(0 m,0.001 m,0 m)和边界B点(0 m,0.003 m,0 m);通过计算同一时刻这两个点之间的含水率差值,并除以两点间的距离可得到该时刻的水分梯度。从图6中可以看出,第1干燥段0~20 min,稻谷籽粒内部的水分梯度从0开始迅速增加,在20 min后达到阶段峰值32.69 kg/(kg·m)。20~40 min为第1缓苏段,此时稻谷籽粒内部的水分梯度开始下降,阶段低值为14.99 kg/(kg·m)。40~60 min为第2干燥段,此时稻谷籽粒内部的水分梯度又开始上升;但由于稻谷内部水分相比于第1干燥段散失了一部分,所以水分梯度阶段的高值降低。随着干燥和缓苏的交替进行,水分梯度的干燥阶段高值越来越低,同时水分梯度呈下降趋势;经过3 次缓苏后,稻谷内部的终了(即稻谷籽粒整体水分达到安全含水率15%)水分梯度下降到10.5 kg/(kg·m),减少至第1干燥阶段高值的0.32%。

图7 干燥-缓苏工艺与单纯干燥工艺下稻谷内部水分梯度随时间的变化曲线Fig. 7 Changes in moisture gradient inside paddy kernels during drying-tempering and drying processes

从图7中可以看出,稻谷籽粒内部的水分梯度呈现先增加后逐渐减小的趋势:对于单纯干燥组,在0~20 min,水分梯度从0迅速增加到峰值33.4 kg/(kg·m);然后逐渐降低到最终的20.3 kg/(kg·m)。缓苏不仅能降低稻谷籽粒内部的水分梯度最大值,且能极大地降低干燥结束时稻谷内部的水分梯度。干燥-缓苏工艺下稻谷籽粒内部的水分梯度为10.5 kg/(kg·m),接近单纯干燥组的50%。干燥终了水分梯度越大,稻谷籽粒残余干燥应力越大,在冷却过程更容易产生爆腰。

2.2 等温干燥-缓苏工艺参数对水分梯度的影响

2.2.1 干燥温度对水分梯度的影响

图8 干燥温度对稻谷水分梯度的影响Fig. 8 Effect of drying temperature on moisture gradient of paddy kernels

图8 是稻谷籽粒分别在热风温度为45~70 ℃下,模拟得到的水分梯度变化图。0~20 min是第1干燥段,稻谷籽粒水分梯度随着干燥时间的延长逐渐增大;温度越高稻谷内部的水分梯度越大,45、50、55、60、65、70 ℃对应的水分梯度最大值分别为29.2、30.69、32、32.8、33、33.4 kg/(kg·m)。20~40 min是第1缓苏段,稻谷内部的水分梯度开始减小;缓苏温度越高时水分梯度降低幅度越大,原因是温度越高稻谷内部的水分迁移越快。因此,热风温度越高,对应干燥段水分梯度越大,缓苏降低稻谷内部的水分梯度作用更明显。

2.2.2 缓苏比对水分梯度的影响

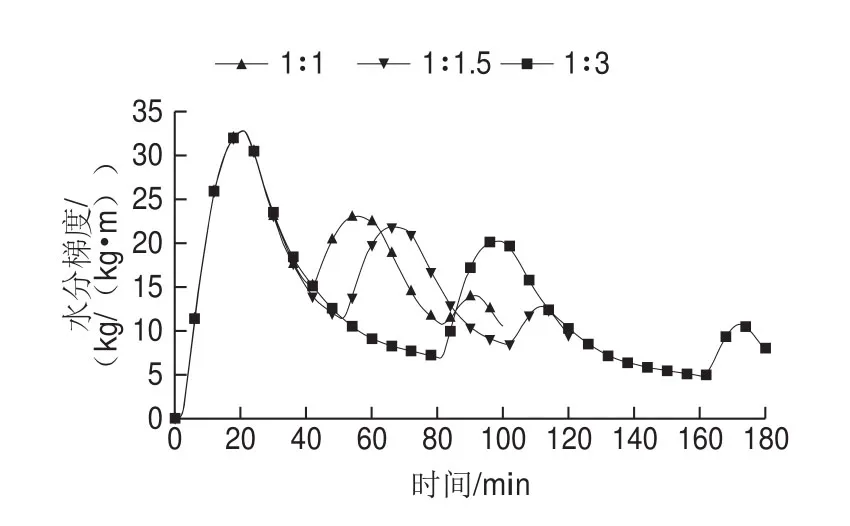

图9 缓苏比对稻谷水分梯度的影响Fig. 9 Effect of drying/tempering ratio on moisture gradient of paddy kernels

由图9可知,干燥缓苏比越小,单次缓苏阶段时间越长,缓苏阶段水分梯度降幅越大。以第1个缓苏阶段为例,各缓苏比条件下,稻谷籽粒水分梯度从峰值32.8 kg/(kg·m)降至条件下的15.0(缓苏比1∶1)、11.4(缓苏比1∶1.5)、6.9 kg/(kg·m)(缓苏比1∶3)。缓苏比越小,对应的缓苏阶段水分梯度峰值降速越小。以第1个缓苏阶段为例,稻谷籽粒水分梯度峰值降低速率在缓苏比1∶1、1∶1.5、1∶3的条件下分别为0.89、0.54、0.43 kg/(kg·m·min)。可见,稻谷干燥-缓苏过程存在一个适宜缓苏时间,干燥/缓苏比不宜过大。

2.2.3 缓苏时间对水分梯度的影响

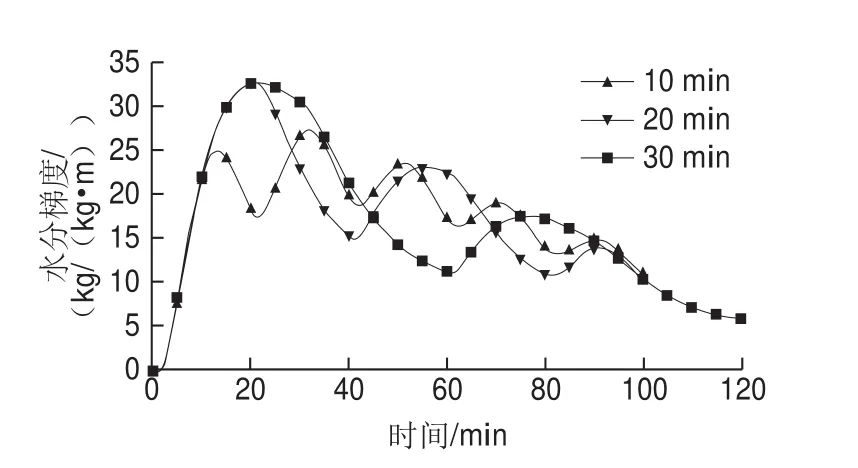

图10 缓苏时间对稻谷水分梯度的影响Fig. 10 Effect of tempering time on moisture gradient of paddy kernels

图10 是稻谷籽粒在热风温度60 ℃、缓苏时间分别为10、20、30 min,缓苏比1∶1的条件下得到的水分梯度曲线。缓苏时间越长,干燥和缓苏阶段水分梯度振荡幅度越大。缓苏时间10 min下,第2干燥阶段峰值比第1阶段高,后续干燥阶段峰值依次降低;缓苏时间20 min和30 min下,干燥阶段峰值依次降低。图10中时间间隔10、20、30 min下,水分梯度最大值分别为24.9、32.8、32.8 kg/(kg·m)。可见,缩短缓苏时间有助降低干燥阶段水分梯度最大值,缓解稻谷爆腰;但缓苏时间短,缓苏次数增多,会导致切换操作频繁。

2.3 干燥-缓苏过程优化

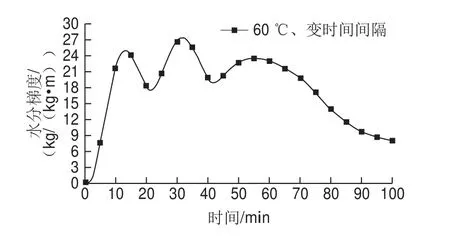

为了降低水分梯度最大值,同时减少缓苏次数和缩短总缓苏时间,根据干燥-缓苏工艺过程参数研究结果,提出一种干燥-缓苏工艺优化策略,即在稻谷籽粒干燥过程的前期和结束设置缓苏段:干燥前期设置缓苏段,以降低递增段的水分梯度最大值;中期为纯干燥段,以缩短总缓苏时间;结束时设置缓苏段,以降低干燥终了籽粒内部的水分梯度。

图11显示了一种优化干燥-缓苏工艺下稻谷水分梯度随时间变化曲线。热风温度60 ℃下,0~40 min为干燥缓苏段,缓苏时间为10 min,缓苏比为1∶1;40~70 min为单纯干燥阶段;70~100 min为单纯缓苏阶段。与图6比较,稻谷籽粒水分梯度最大值从33.4 kg/(kg·m)降低为27.3 kg/(kg·m);干燥终了水分梯度由10.5 kg/(kg·m)降低为7.9 kg/(kg·m),总缓苏时间不变。与图10中缓苏比1∶1,缓苏时间为10 min干燥缓苏工艺相比,稻谷籽粒水分梯度最大值从24.9 kg/(kg·m)增为27.3 kg/(kg·m),但干燥终了水分梯度由11.9 kg/(kg·m)降低为7.9 kg/(kg·m),缓苏操作次数由5 次降低至3 次。

图11 优化干燥-缓苏工艺下稻谷籽粒水分梯度曲线Fig. 11 Moisture gradient curve of paddy kernels under optimal drying-tempering process conditions

3 结 论

本实验应用稻谷籽粒热风干燥的三维适体热质传递数学模型,对不同缓苏操作条件下的稻谷籽粒等温干燥-缓苏过程水分分布进行模拟。在模拟结果基础上,得到以下结论。1)缓苏操作不仅降低干燥过程中峰值水分梯度,更极大地降低了干燥终了水分梯度。热风温度60 ℃下的单纯干燥,稻谷籽粒峰值水分梯度为33.4 kg/(kg·m),干燥终了时水分梯度为20.3 kg/(kg·m);而在60 ℃等温干燥-缓苏工艺下,干燥终了水分梯度为10.5 kg/(kg·m),约为单纯干燥的50%。2)缓苏温度、缓苏比和缓苏时间是缓苏过程的重要参数。3)提出了一种干燥-缓苏过程优化策略,即在干燥前期设置短时缓苏,中期为单纯干燥,后期为长时缓苏。本研究中,通过在稻谷籽粒干燥前40 min设置两个10 min短时缓苏,再单纯干燥30 min后,设置30 min长时缓苏,可显著降低籽粒内部水分梯度最大值和终了值,减少缓苏操作次数。