三维正交机织玻纤复合材料界面改性及弯曲性能研究

2019-09-10陶楠楠高晓平

陶楠楠 高晓平

摘 要:纤维/基体界面特性影响复合材料性能,为提高纤维/基体界面性能,基于纤维表面热处理与硅烷偶联剂改性相结合的方法处理三维正交机织物。分别以改性前后织物为增强体,树脂与固化剂的混合胶液为基体,采用VARTM工艺成型复合材料。测试试样沿0°和90°方向的弯曲性能。结果表明,试样沿0°方向的弯曲强度略有下降,而弹性模量增加。沿90°方向的弯曲强度和弹性模量均增加。由此可知,硅烷偶联剂改性可以提高纤维/基体界面结合强度,从而改善了复合材料的力学性能。纤维FTIR谱图和试样断裂截面SEM图也证实纤维/基体结合强度得到了提高。

关键词:界面改性;硅烷偶联剂处理;三维正交机织物;弯曲性能

中图分类号:TS102.42;TB332

文献标志码:A

文章编号:1009-265X(2019)04-0012-07

Research on Interface Modification and Bending Behavior of 3D Orthogonal Woven Glass Fiber Composites

TAO Nannan, GAO Xiaoping

(College of Textile and Light Industry, Inner Mongolia University of Technology, Hohhot 010080, China)

Abstract:The interfacial characteristics of fiber/matrix influence the performance of composites. In order to improve the properties of fiber/matrix interface, the 3D orthogonal woven fabrics were treated by the combination of fiber surface heat treatment and silane coupling agent modification. The fabrics before and after the modification were used as the reinforcement respectively, and the mixed glue solution of resin and curing agent was used as the matrix to prepare the composites with VARTM process. The bending behavior of the composite specimen was tested at 0°and 90° directions. The results showed that the bending strength at 0° direction slightly decreased, while the elastic modulus increased. The bending strength and elastic modulus along 90° direction increased. It can be seen that the silane coupling agent modification could enhance the interface bonding strength of fiber/matrix and thus improve the mechanical properties of the composites. Fiber FTIRS spectrum and SEM pattern of fracture cross section of the sample also verified the bending strength of the fiber/matrix was improved.

Key words:interface modification; silane coupling agent treatment; 3D orthogonal woven fabrics; bending behavior

纺织结构复合材料是以纺织预成型体(如织物)作为增强体,以树脂作为基体固化而成的纤维增强复合材料,该类材料在飞行器、车辆和彈道防护等结构工程材料领域有着巨大的应用潜力。特别是三维纺织结构复合材料,其最显著的特点是:由于厚度方向上纤维束的存在赋予材料完美的结构整体性,具有极高的断裂韧性和抗分层能力。三维正交机织复合材料是三维纺织结构复合材料一重要分支,由两两互相垂直的经纱和纬纱在各自的平面内平铺排列,Z纱贯穿于织物的厚度方向并交错捆绑纬纱,整体性好。研究发现三维正交机织复合材料相比于其他复合材料具有较高的强度、模量、层间剪切强度、破坏应力和应变,同时具有较好的承力能力[1-6];三维正交机织物本身的结构决定了材料在受到弯曲应力时经纱系统的强力利用率较高,使得所成型的复合材料不易变形[7];贯穿于三维正交机织复合材料厚度方向的Z纱对于防止分层现象的发生起到了一定的作用,有效地阻止复合材料弯曲过程中的分层问题[8-12]。

三维正交机织复合材料虽有众多优点,但其存在纤维与树脂之间粘合性差的缺陷,因此通过对织物表面进行改性,以提高纤维与树脂之间的粘合力。其中最常用的3种玻璃纤维织物表面改性的方法是表面热处理、酸碱刻蚀处理和硅烷偶联剂处理。热处理是将玻璃纤维布在高温下处理一定时间,除去玻璃纤维表面原有的浸润剂,同时除去玻璃纤维表面吸附的水分,但表面热处理工艺不宜单独使用[13]。硅烷偶联剂是一类在分子中同时含有两种不同化学性质基团的有机硅化合物。研究发现织物经改性处理后,纤维与基体间粘合力增强,界面特性得到了改善,最终提高了复合材料的力学性能[14-15]。硅烷偶联剂在玻纤增强复合材料中的作用主要体现在阻止水分入侵树脂与玻纤的界面,有效地减轻由 于水分入侵引起的粘合力退化,保持或显著提高复合材料的湿态力学性能[16-17]。

采用表面热处理与硅烷偶联剂处理结合的方法改性三维正交机织物,以改性前后三维正交机织物为增强体,环氧树脂和固化剂混合胶液为基体,应用真空辅助树脂传递模塑(Vacuum Assisted Resin Transfer Molding, VARTM)工艺成型复合材料试样。分别测试试样沿0°和90°方向的准静态弯曲性能,分析硅烷偶联剂界面改性对复合材料弯曲性能的影响。运用红外光谱和扫描电镜观察分析偶联剂增强树脂与玻璃纤维之间粘合力的作用机理。

1 实 验

1.1 实验材料

三维正交机织物(常州同维佳业新材料有限公司),织物结构和实物如图1所示。环氧树脂和固化剂(天津上纬风电材料有限公司),硅烷偶联剂(佛山市道宁化工有限公司),织物、环氧树脂、固化剂及硅烷偶联剂的相关性能如表1和表2所示。

1.2 实验过程

1.2.1 纤维浸润剂去除及纤维拉伸断裂实验

通过织物浸润剂去除率和纤维拉伸断裂强度实验来优化玻纤织物表面热处理温度和时间。首先,三维正交机织物经过一定温度(150,200,250,300 ℃)和一定时间(30,60,90,120 min)表面热处理。其次,应用称重法测试并计算织物经热处理后的浸润剂去除率。最后,选取10根第一层纬纱和10根第二层经纱分别测试纤维拉伸性能。试样长度为250 mm,为降低试样在拉伸过程中夹持区的损伤且更好地从夹持区传递拉伸载荷,在试样的两端粘贴加强片,尺寸是40 mm×40 mm。参照GB/T 7690.3—2001《玻璃纤维断裂强力和断裂伸长的测定方法》应用WDW-30万能材料试验机(深圳市君瑞仪器设备有限公司)测试纤维拉伸性能,拉伸速度为200 mm/min。

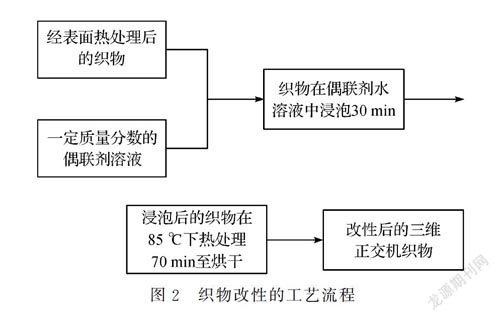

1.2.2 三维正交机织物偶联剂改性

三维正交机织物经表面热处理后,在一定质量分数的硅烷偶联剂溶液中充分浸泡,取出烘干后即可得到改性后三维正交机织物,工艺流程如图2所示。

1.2.3 复合材料试样制备及三点弯曲测试

分别以改性前后三维正交机织物为增强体,以E-2511-1A环氧树脂和2511-1BT固化剂混合胶液为基体,质量分数比为100∶30,基于真空灌注工艺成型复合材料试样。参照ASTM D790测试复合材料沿0°和90°方向准静态弯曲性能,试样尺寸为100 mm(长度)×12.7 mm(宽度)×2.56 mm(平均厚度),夹头的移动速度為1 mm/min。

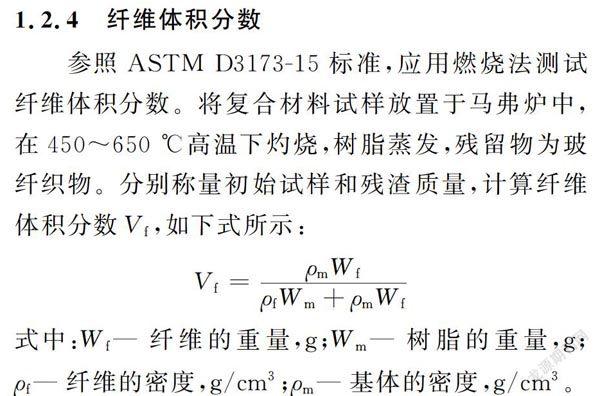

1.2.4 纤维体积分数

参照ASTM D3173-15标准,应用燃烧法测试纤维体积分数。将复合材料试样放置于马弗炉中,在450~650 ℃高温下灼烧,树脂蒸发,残留物为玻纤织物。分别称量初始试样和残渣质量,计算纤维体积分数Vf,如下式所示:

Vf=ρmWfρfWm+ρmWf

式中:Wf—纤维的重量,g;Wm—树脂的重量,g;ρf—纤维的密度,g/cm3;ρm—基体的密度,g/cm3。

经计算可得,未改性试样纤维体积分数为56.12%,改性后试样纤维体积分数为53.07%。

2 结果与分析

2.1 织物表面热处理温度和处理时间优化

通过表面热处理去除三维正交机织物纤维表面浸润剂,本文以浸润剂去除率和纤维断裂强度为目标值,优化织物表面热处理温度和时间,在保留纤维较高断裂强度的同时又除去较多浸润剂。

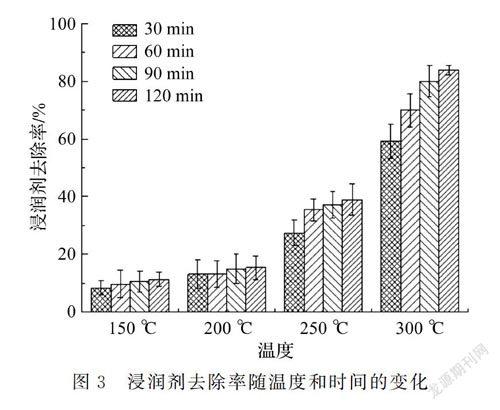

2.1.1 浸润剂去除率

通过称重的方法测试并计算织物浸润剂去除率,所得结果如图3所示。由图3可知,在一定温度下随着热处理时间的增加,浸润剂去除率逐渐升高。在250 ℃下60、90、120 min内及300 ℃下不同时间内,织物表面的浸润剂去除率均高于30%。

2.1.2 纤维断裂强度

纱线断裂强度随时间和温度的变化趋势见图4。由图4可以看出,在一定时间内随着温度的增加,纤维断裂强度逐渐降低。部分温度时间下(箭头所指的位置)纤维断裂强度略有升高,据查阅文献及结合实验结果可知,由于纤维表面的浸润剂再次浸润纱线表面,弥补了纤维表面的一些缺陷,从而使得纤维断裂强度有所升高。

综合浸润剂去除率与纤维断裂强度分析可知,织物经200 ℃处理后其第一层纬纱的断裂强度虽有所升高,但此温度下织物表面的浸润剂去除率较低。织物在300 ℃下的浸润剂去除率虽较高,但是经表面热处理后第一层纬纱和第二层经纱的断裂强度明显下降。织物经250 ℃热处理30、60、90 min后第一层纬纱断裂强度分别下降了4.00%、6.08%、8.20%,其浸润剂去除率分别为27.4%、35.4%、37.2%,由此可知织物经250 ℃高温处理60 min后表面浸润剂去除较多,第一层纬纱的断裂强度下降较小,且第二层经纱的断裂强度出现了明显升高的趋势。基于最大限度去除浸润剂且纤维断裂强度降低最小原则,织物表面热处理温度和处理时间分别选择为250 ℃和60 min。

2.2 最优偶联剂质量分数

三维正交机织物在250 ℃下处理60 min后,经不同质量分数硅烷偶联剂溶液处理,改性后的织物基于VARTM方法成型复合材料,测试复合材料试样准静态弯曲性能。以弯曲强度为目标值,确定最优偶联剂质量分数。试样经不同质量分数硅烷偶联剂溶液处理后的力学性能如表3所示(其中90°为纬纱方向;0°为经纱方向)。

由表3可知,试样沿90°方向的准静态弯曲强度变化明显,随着偶联剂质量分数的增加,弯曲强度呈现先增后减的趋势,在偶联剂质量分数为1.2%时弯曲强度达到最大值。试样沿90°方向的弯曲强度呈现增加的趋势是由于偶联剂在开始阶段的质量分数较小,与树脂和纤维表面的基团反应较弱;而弯曲强度后来减少的原因是随着偶联剂的质量分数增加,发生了自身缩合,与树脂及纤维表面的基团反应减弱,但总体来说改性试样的弯曲强度高于未改性试样的弯曲强度,其原因在于偶联剂增强了纤维与树脂之间的结合力。而试样沿0°方向的准静态弯曲强度在改性前后变化较小,这一方面与织物本身结构有关,经纱位于织物内层,对织物进行表面热处理时,高温对经纱的破坏程度较低;另一方面据查阅文献及结合实验结果可知,由于表面热处理使得浸润剂对经纱表面再次浸润,弥补了纱线表面的一些缺陷,使得纱线的强度有所升高,但这也阻挡了偶联剂与经纱的接触反应,因此改性试样沿0°方向的弯曲强度略微下降。综上所述,织物经不同质量分数偶联剂水溶液处理后,试样沿0°方向的弯曲强度没有显著变化;试样沿90°方向的弯曲强度在偶联剂质量分数为1.2%时达到了最大值,因此以试样沿90°方向的弯曲强度为目标值来确定最优的偶联剂质量分数。

图5为质量分数-强度曲线。由图5(a)中原曲线可以看出随着偶联剂质量分数的增加,试样的弯曲强度先增加后减少,质量分数为1.2%时强度达到最大值。但通过此图并不能确定1.2%为本实验的最优偶联剂质量分数,于是采用数据拟合与实验结合的方法来确定偶联剂的最优质量分数,拟合曲线的相关系数平方和为0.99,说明拟合效果很好。通过对拟合曲线进行一阶求导可得图5(b)的曲线。通过图5(b)可知1.4是拟合曲线上的极大值点,而质量分数为0、1.4%、3.8%时在图5(a)拟合曲线上所对应的强度分别是494.44 MPa、536.09 MPa、506.55 MPa,由此可知当偶联剂质量分数为1.4%是拟合曲线函数的最大值点。

为验证拟合实验结果,采用质量分数为1.4%的偶联剂溶液改性三维机织物,得到改性后试样沿90°方向的弯曲强度为516.42 MPa,小于偶联剂质量分数为1.2%时试样对应弯曲强度,因此本实验中最优偶联剂质量分数选取为1.2%。

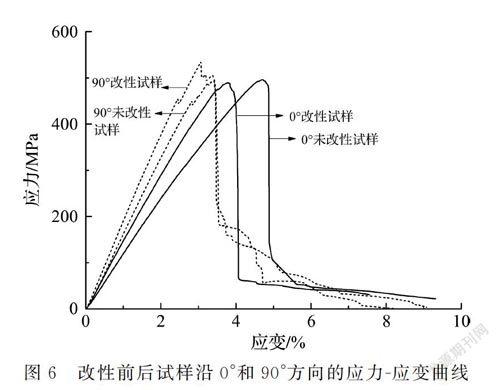

2.3 复合材料准静态弯曲强度实验

由图6中的曲线形态可知,改性试样和未改性试样沿0°和90°方向的断裂模式相似,可分为3个阶段。第I阶段位于曲线的线性部分,曲线较为平滑,此阶段部分基体发生断裂、基体与部分纤维脱黏,对于整体试样的破坏较小;第II阶段起于曲线线性部分结束的位置止于最大应力出现的位置,曲线参差不齐,此阶段部分纤维发生断裂;第III阶段位于最大应力出现以后,当试样的弯曲应力达到最大值时,纤维瞬间断裂,试样失效。试样沿0°方向的曲线与沿90°方向的曲线其线性部分的斜率都是改性试样大于为未改性试样,这与试样的弹性模量有关。试样在瞬间断裂后沿0°和90°方向的断裂模式有所不同,沿0°方向瞬间断裂后其断裂模式并未发生较大的变化,而沿90°方向瞬间断裂后出现了分层断裂的现象。

由图6可对比未改性试样和改性试样的弯曲强度及弹性模量,试样沿0°方向测试其弯曲性能时,改性试样的弯曲强度比未改性试样的弯曲强度下降了1.27%,原因在2.2中已做了详细说明;而改性试样的弹性模量却比未改性试样的弹性模量提高了23.83%,这与试样沿0°方向的应力-应变曲线线性部分的斜率所呈现的现象是一致的,试样的弹性模量越大其抵抗变形的能力越强,由此说明偶联剂对于试样沿0°方向的抵抗变形能力起到了一定作用。通过观察图6可以看出,试样沿90°方向测试其弯曲性能时,改性试样的弯曲强度和弹性模量比未改性试样分别提高了7.71%、16.59%,说明偶联剂提高了纤维与基体之间的结合力。

2.4 偶联剂改性分析

2.4.1 改性机理

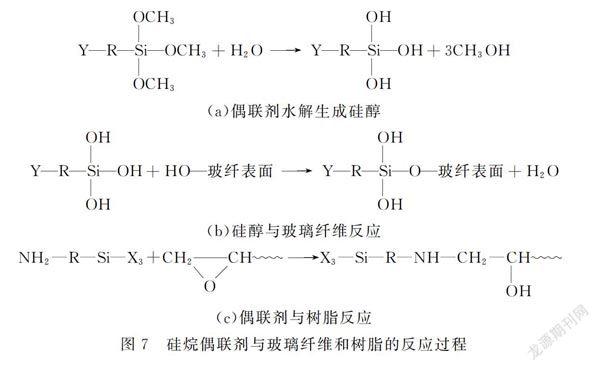

选择硅烷偶联剂作为改性试剂的原因在于硅烷偶联剂含有两种不同的化学官能团,其一端能与玻璃纤维表面的基团反应生成共价键;另一端又能与树脂反应,从而将两种不相容的材料偶联起来,提高复合材料的力学性能。A-1387是一款氨基类硅烷偶联剂,既与玻璃纤维表面的基团反应良好,又与环氧树脂有很好的相容性,同时可以提供良好的纤维保护。硅烷偶联剂的结构通式为Y-R-Si-X3,Y代表有机官能基团,R代表亚烷基,X代表可水解的基团[18]。硅烷偶联剂与玻璃纤维和树脂的反应过程如图7所示:

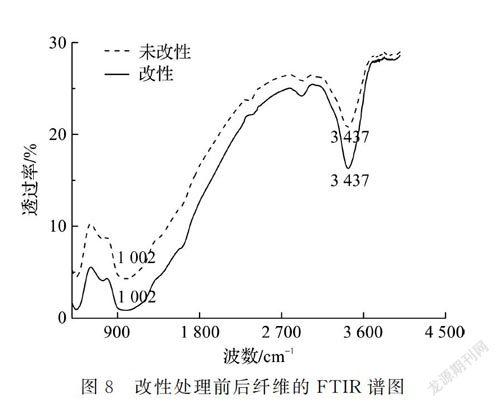

2.4.2 红外光谱分析

图8列出了玻璃纖维在改性处理前后的傅里叶转换红外光谱的谱图。由图8中可知,改性前后纤维的红外谱图的整体形状非常相似,都是在1 002 cm-1和3 437 cm-1处出现了最强吸收峰,区别是吸收峰的峰高和峰面积有所不同。3 437 cm-1的吸收峰为—OH的反对称伸缩振动,改性后—OH的吸收峰更强,面积更大,说明织物经表面热处理去除浸润剂及偶联剂水解生成硅醇后,纤维结构中存在更多的—OH基团;1 002 cm-1为Si—O—Si的振动吸收峰,硅醇与玻璃纤维反应后产生Si—O—Si基团,改性后Si—O—Si的吸收峰更强,面积更大,由此说明玻纤经偶联剂处理后,其界面处发生了化学键合作用。

2.4.3 SEM分析

应用扫描电镜分别观察未改性试样和改性试样沿90°方向的弯曲断裂截面,如图9和图10所示.

由图9(a)可以看出,未改性试样在准静态弯曲过程中纤维因受力从基体中抽拔出来,且抽拔现象严重(纤维因抽拔所留下的孔洞已在图中圈出);在图9(b)中发现纤维表面较光滑,且没有基体包覆,说明纤维与基体的结合力很差。通过对图10(a)观察可以发现,试样在受力过程中,极少有纤维从基体中抽拔出来,基体均匀且紧密地包覆于纤维表面;图10(b)中基体与纤维紧紧地粘在一起,且纤维表面残留了许多基体的残渣。图10与图9形成了鲜明的对比,同时也说明了偶联剂提高了纤维与基体之间的结合力。

3 结 论

本文采用表面热处理与硅烷偶联剂改性相结合的方法改性三维正交机织物,以改性前后织物为增强体,环氧树脂和固化剂混合胶液为基体,应用VARTM工艺成型复合材料,研究界面改性对复合材料弯曲性能的影响,得到如下结论:

a)以织物浸润剂去除率和纤维断裂强度为目标值,得到最优处理温度和时间分别为250 ℃和60 min。以试样弯曲强度为目标值,通过曲线拟合与求导的方法得到最优偶联剂质量分数为1.2%。

b)改性前后复合材料试样沿0°和90°方向弯曲实验可知,试样的断裂模式可分为3个阶段:第I阶段部分基体发生断裂、基体与部分纤维脱黏;第II阶段部分纤维断裂;第III阶段纤维瞬间断裂,试样失效。试样沿0°方向瞬间断裂后其断裂模式并未发生较大变化,而试样沿90°方向瞬间断裂后出现了分层断裂现象。

c)对比两种试样沿0°和90°方向的弯曲强度与弹性模量可知,试样在改性后沿0°方向的弯曲强度下降了1.27%,但其弹性模量提高了23.83%;改性后试样沿90°方向的弯曲强度和弹性模量分别提高了7.71%和16.59%。由此可知偶联剂改性可以显著提高纤维/树脂界面结合强度。纤维的FTIR谱图说明玻纤经改性处理后,在其界面处发生了化学键合作用。由改性前后复合材料试样断裂截面SEM图可知,改性后基体紧紧结合在纤维表面,由此证明了偶联剂提高了纤维-基体结合强度。

参考文献:

[1] BILISIK K. Multiaxis 3D woven preform and properties of multiaxis 3D woven and 3D orthogonal woven carbon/epoxy composites[J]. Journal of Reinforced Plastics and Composites, 2010,29(8):1173-1186.

[2] KARAHAN M, LOMOV S V, BOGDANOVICH A E, et al. Fatigue tensile behavior of carbon/epoxy composite reinforced with non-crimp 3D orthogonal woven fabric[J]. Composites Science and Technology, 2011,71(16):1961-1972.

[3] BOGDANOVICH A E, KARAHAN M, LOMOV S T, et al. Quasi-static tensile behavior and damage of carbon/epoxy composite reinforced with 3D non-crimp orthogonal woven fabric[J]. Mechanics of Materials, 2013,62:14-31.

[4] LOMOV S V, BOGDANVICH A E, IVANOV D S, et al. A comparative study of tensile properties of non-crimp 3D orthogonal weave and multi-layer plain weave E-glass composites. Part 1: Materials, methods and principal results[J]. Composites Part A: Applied Science and Manufacturing, 2009,40(8):1134-1143.

[5] IVANOV D S, LOMOV S V, BOGDANOVICH AE, et al. A comparative study of tensile properties of non-crimp 3D orthogonal weave and multi-layer plain weave E-glass composites. Part 2: Comprehensive experimental results[J]. Composites Part A: Applied Science and Manufacturing, 2009,40(8):1144-1157.

[6] JIN L M, NIU Z L, JIN BC, et al. Comparisons of static bending and fatigue damage between 3D angle-interlock and 3D orthogonal woven composites[J]. Journal of Reinforced Plastics and Composites, 2012,31(14):935-945.

[7] 金利民. 三维角联锁机织复合材料三点弯曲疲劳性能与结构效应[D]. 上海:东华大学,2012.

[8] SUN B Z, NIU Z L, ZHU L T, et al. Mechanical behaviors of 2D and 3D basalt fiber woven composites under various strain rates[J]. Journal of Composite Material, 2010,44(14):1779-1795.

[9] SUN B Z, LIU Y Z, GU B H. A unit cell approach of finite element calculation of ballistic impact damage of 3-D orthogonal woven composite[J]. Composites Part B: Engineering, 2009,40(6):552-560.

[10] WALTER T R, SUBHASH G, SANKAR B V, et al. Damage modes in 3D glass fiber epoxy woven composites under high rate of impact loading[J]. Composites Part B: Engineering, 2009,40(6):584-589.

[11] 牛智林. 三維正交机织复合材料三点弯曲疲劳行为实验研究与有限元计算[D].上海:东华大学, 2012.

[12] CARVELLI V, GRAMELLINI G, LOMOV S V, et al. Fatigue behavior of non-crimp 3D orthogonal weave and multi-layer plain weave E-glass reinforced composites[J]. Composites Science and Technology, 2010,70(14):2068-2076.

[13] 王盼.玻璃纤维膜的表面改性及油水分离研究[D].天津:天津工业大学,2015.

[14] 俞巧珍.硅烷偶联剂对玻璃织物/水泥复合材料界面行为的影响[J].材料科学与工程学报,2004,22(6):914-916.

[15] WITHERS G J, YU Y, KHABASHESKU V N, et al. Improved mechanical properties of an epoxy glass fiber composite reinforced with surface organomodified nanoclays[J]. Composites Part B:Engineering, 2015,72:175-182.

[16] 李伟,冯圣玉.无碱玻璃纤维增强纺织性浸润剂的研制与应用研究[D].济南:山东大学,2006.

[17] 沈玺,高雅男,徐政.硅烷偶联剂的研究与应用[J].上海生物医学工程杂志,2006,26(1):14-17.

[18] 张志坚,花蕾,李焕兴,等.硅烷偶联剂在玻纤增强复合材料领域中的应用[J].玻璃纤维,2013(3):11-22.