太阳能硅片水下分离技术研究

2019-09-10田志民

田志民

【摘 要】近年来,光伏产业的迅猛发展极大地促进了硅片制造技术和装备的飞速发展。介绍国内外硅片国内外研究现状分析,以及太阳能硅片水下分离技术研究。

【关键词】硅片;分离;技术研究

随着人们对环境及资源的日益重视,太阳能作为一种清洁、安全、用之不竭的绿色能源,已经广泛应用从军事领域、航天领域进入工业、农业、家用电器以及公用设施等部门,尤其可以分散的在边远地区和农村使用,节省造价昂贵的输电线路。

一、硅片水下分离模拟实验装置

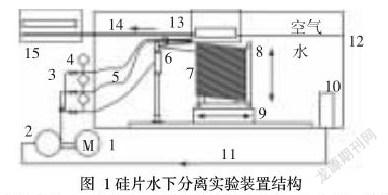

为了进行硅片水下分离实验,设计了一款硅片插片机样机。插片机样机由水下分离装置、吸片装置、吸片装置、及图像识别与检测装置等构成,硅片水下分离装置,如图1所示。整个硅片水下分离装置具体工作原理分为三个方面:

1.在水箱中注入一定量水,水深达到实验要求。在水箱一端设置出水口,出水口出安装过滤网,防止水箱内硅片碎片进入循环水路内。水流经由出水口、循环水路、离心泵、3个支路、钢丝网纹管、喷水板进入水箱完成循环,可以保持水位不变。其中,3个支路分别安装1个截止阀与1个压力传感器。

2.将装满硅片的篮具放入水箱中,进篮机构可以相对主喷水板水平移动篮具,以此调节硅片到喷水板距离;同时,篮具提升机构可以相对于水面上下移动篮具,使得篮具内最上面一层硅片始终处于一定水深及环境压力下。

3.1个主喷水板及2个侧喷水板从三个方向对硅片喷射水流,硅片在动压作用下逐片分离并悬浮于水中。与此同时,吸片装置将最上面的一片悬浮硅片吸附起来送入输送轨道。输送轨道上的图像识别及检测装置可以识别破碎硅片,并统计硅片数量,从而可以对不同参数下硅片分离效率及破碎率进行对比。在本实验中,水箱采用尺寸为(865×705×370)mm,厚度为10mm的PP板水箱;离心泵采用型号SC25/2.2卧式单级离心泵[6],额定流量为25m 3/h,扬程为17m;主侧喷水板为有机玻璃材料;篮具可装载硅片规格为156×156(±0.5mm);进篮机构由丝杠与丝杠螺母配合而成,进篮平台固定在丝杠螺母上,并由接近传感器确定篮具到主喷水板的距离;吸片装置由吸水主板、接近装感器、直径3mm的橡皮带及滚轮等构成;图像识别及检测装置通过CCD相机与图像识别算法[7]的结合来实现缺陷硅片的识别与剔除,同时由计数传感器统计轨道上通过的硅片数量。

二、不同參数对硅片水下分离的影响

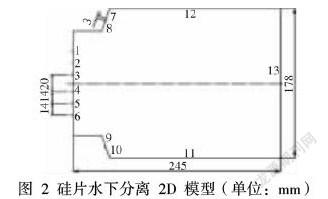

根据硅片分离装置的结构及硅片厚度极薄的特点,采用2D模型,如图2所示。1、2、3、4、5、6为主喷水板压力入水孔,7、8、9、10为侧喷水板压力入水孔,11、12、13为压力出口。采用ANSYS/ICEM对模型进行结构网格划分,并在喷嘴处进行局部加密,模型网格数量为101万,最大单元尺寸为0.2mm,并验证喷水网格无关性。180万网格与101万网格下主喷水孔处平均速度与动压力差值小于5%。采用Realizablek-e湍流模型,所有空间离散格式采用高阶离散格式,运用BodyForcedWeight离散压力方程及SecondUpWind格式离散连续方程,通过观测残差曲线评测是否收敛。

1.不同主喷水板压力对水下分离的影响。主喷水孔压力是影响硅片分离效果的一个重要因素。在水深30mm的环境下,主喷水孔为圆柱形,直径为0.8mm,分别采用0.01MPa、0.03MPa、0.05MPa、0.07MPa、0.10MPa进水压力进行仿真分析,侧喷水孔为圆柱形,直径为1.0mm,进水压力为0.15MPa。随着主喷水孔压力增大,主喷射流产生动压的作用范围逐渐增加,在水平方向相同距离处的动压增大,在竖直方向动压范围也在扩大,主喷嘴产生的动压主要作用在靠近主喷嘴的竖直方向范围内,在水平方向较远距离处产生影响不大,这与实际生产状况相符合,主喷动压主要作用在硅片前缘,对硅片两侧边缘影响较小;侧喷射流动压作用方向及大小基本无变化。在主喷水孔40mm水平距离处竖直方向上均匀取对称的9个监测点,分布长度为104mm,间隔为13mm,得出不同主喷压力下各点的动压分布状况。距主喷嘴40mm处的动压随主喷压力增大而增大,由于两侧的动压受侧喷影响,两侧动压出现较大值,主喷射流随着压力增大逐渐向中间汇合,中间点处出现较大动压值。通过对比发现主喷为0.01MPa、0.05MPa时,在主喷嘴x=40mm处动压分布比较均匀。

2.不同侧喷水板压力对水下分离的影响。主喷、侧喷水孔分别采用直径0.8mm、1.0mm的圆柱形孔,主喷水孔压力为0.05MPa,侧喷水孔压力分别采用0.10MPa、0.15MPa、0.20MPa进行分析。环境压力依然保持为30mm水深的300Pa。动压云图观察可以得,随着侧喷压力变大,侧喷射流变长,对主喷射流影响不大。分析可知,在距离主喷水孔40mm处,随着侧喷压力增大,各点处动压波动较大,且只有在侧喷为0.15MPa时,中间范围内的点保持稳定。

3.硅片水下分离实验验证。根据实际生产经验及数值模拟分析结果可知,在主喷0.05MPa、侧喷0.15MPa时,硅片前缘动压分布均匀且稳定。因此,选择主喷水孔直径为0.8mm,侧喷水孔直径为1.0mm的硅片分离插片实验装置对规格为(156×156)mm的硅片进行水下分离实验。同时通过硅片输送轨道上的CCD图像识别及检测装置记录完整硅片的数量。实验中,硅片前缘距离主喷水孔距离为40mm。提升装置保持篮具内部最上层硅片始终处于水面以下30mm位置。调节阀门,观察压力传感器读数,保持侧喷压力为0.15MPa、主喷0.05MPa,进行多次重复性实验,得出该条件下硅片的分离效率。由生产经验及实验结果可得,当主喷水板压力过小时,硅片上升高度不足,无法触发接近传感器,吸片装置不工作;当主喷水压力过大可导致硅片受力增大,被水流冲击碰撞而断裂。当侧喷压力过大时,硅片也会断裂,影响分离效率;当侧喷压力过小时,硅片相互粘连而不能单片分离。在数值模拟的理论依据下,以主喷0.05MPa、侧喷0.15MPa为参考值可以达到较高的分离效率约4000片/h,能够满足目前的生产需求。

通过数值模拟研究了不同主喷及侧喷压力下动压分布规律,在分离实验验证后得出以下结论:实验结果及生产经验表明,硅片分离效率并不随动压增大而增大,当动压过大,硅片被水流冲击断裂,降低效率;当动压过小,硅片相互粘附不被分离,在主喷0.05MPa、侧喷0.15MPa附近可以获得较高的分离效率。

参考文献:

[1]王晓雨.太阳能用硅片技术及其进展[J].通信电源技术,2017,(30):38-40.

[2]李瑞.晶体硅太阳能电池用硅片制备工艺及关键技术[J].云南冶金,2017,(40):53-56

(作者单位:天津市环欧半导体材料技术有限公司)