汽车空调管设计注意点

2019-09-05吕嵩王垚

吕嵩 王垚

(一汽丰田技术开发有限公司)

随着现代汽车工业的迅猛发展,人们对汽车的要求不仅局限于能够代步,而且对乘车舒适性的要求日趋增多,良好的空调性能是乘车舒适性体验的重要指标。空调性能除受空调自身功率配比的影响外,空调管的合理性设计对其也起到重要作用。空调管的设计难点在于空调所处的搭载状态复杂,需在有限的空间内,设计出长度适中的空调管,并同时避免割伤、老化、异响等问题的产生。文章结合空调搭载状态和生产工艺要求,总结出空调管的设计注意要点,从而用于更好地指导空调管的设计。

1 空调管路搭载位置

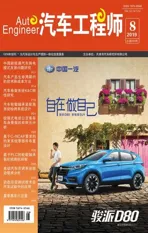

汽车空调系统主要由以下部件组成:汽车空调压缩机、冷凝器、节流膨胀结构、蒸发器(在压缩机上)[1]。除此之外,空调管路是用于连接空调各系统的重要零部件,如图1 所示。一般乘用车中,空调管路共包括3 根:冷凝器—蒸发器(多为纯铝管)、蒸发器—压缩机(多为铝管和胶管组合)、压缩机—冷凝器(多为铝管和胶管组合)。在乘用车开发过程中,依照前机舱内零件布置的推进,空调管路的走向布置也尤为重要。

图1 汽车空调系统示意图

2 空调管路生产过程

2.1 原料选择

汽车空调管路的硬管部分主要采用铝管,部分工程车辆因行驶路况过于恶劣会使用钢管。一般推荐的铝管(牌号+状态)为3003-H12 和6063-T4。管径≥10 mm 的铝管采用6063-T4 为好,管径<10 mm 的铝管建议采用3003-H12[2]。

由于汽车空调制冷剂HFC-134a 及其PAG 油对NBR 和CR 等橡胶材料有溶解作用,腐蚀能力强,而且HFC-134a 气体通过胶管时渗透性较高,因此空调用软管多采用增强层结构。输送HFC-134a 的空调胶管的内衬层一般选用具有优异的耐HFC-134a 渗透性能的聚酰胺材料(如尼龙6、尼龙合金ZYTEL 等)。其中3 种结构被广泛应用[3]。1)内衬层位于胶管的最内层或内胶层中间,其抗渗透性较好,但扣头困难,对软管的圆度要求较高;2)无内衬层,该结构扣头容易,耐高温、高压,但易分层;3)加厚内胶层,该结构的胶管壁管较厚,装配困难,抗渗透性差。

2.2 胶管生产

空调胶管在使用过程中要承受连续不断的振动和HFC-134a 制冷剂的强烈浸蚀,同时要求既能在-40 ℃的低温环境下使用,又能长期承受100 ℃以上的高温。要使胶管保持优良的气密性能、高强度和高弹性,则产品结构设计、配方优选、生产工艺、原材料选择和处理、总成装配、生产控制等各个环节都应经过充分研究和缜密设计,某个环节出错都可能导致产品可靠性下降,使空调胶管出现爆裂、渗漏和脱头等质量问题。空调胶管的检测可以参照行业标准QC/T664《汽车空调HFC-134a 用软管及组合件技术条件》进行。

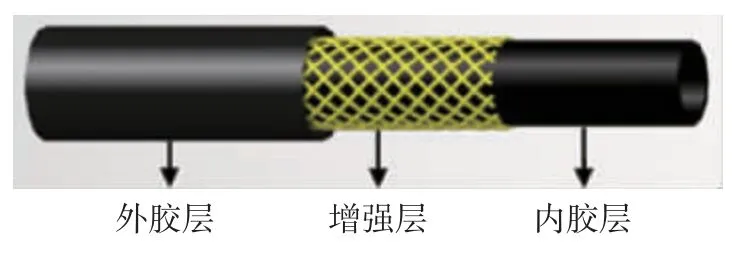

一般空调管厂家并不具备生产胶管原料的能力,直接从胶管供应商处进行采购。少数生产线较完备的空调管厂家拥有自制胶管的能力,需要特别购置炼胶设备以及胶管成型设备。该类供应商首先需采购生胶原料,添加配合剂,借由炼胶设备完成炼胶过程。

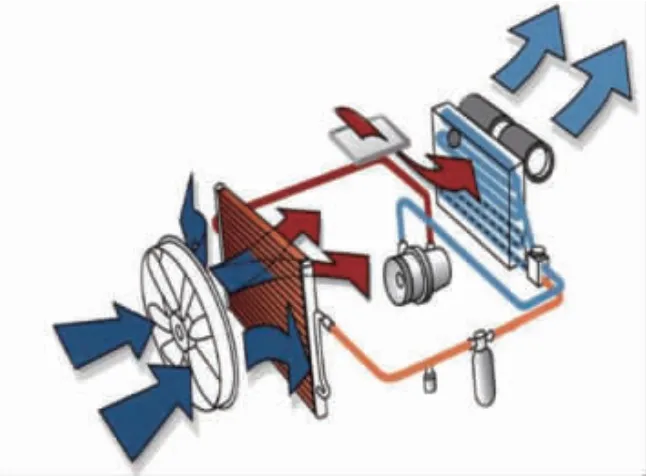

乘用车空调系统常采用3 层结构胶管,如图2 所示。内胶层可以选择BIIR,CIIR,CSM,CR,NBR,HNBR,EPDM 等,由于丁基橡胶能使制冷剂的透过量最小,因此应用相对较多;增强层的作用是承受来自胶管内部和外部的作用力,提高胶管的强度并限制其变形量,所以增强层的选择也很重要,维纶线绳和聚酯线绳等都有应用;外胶层可以选择具有较好耐臭氧、耐候、耐热和耐磨性的EPDM,CR,AEM 等橡胶。

图2 汽车空调胶管产品结构示意图

汽车空调系统胶管的生产工艺,如图3 所示。首先,经过炼胶工艺处理的原料经挤出机挤出,完成内胶生产,而后进行中间增强层的编线,最后完成外胶挤出。

图3 汽车空调系统胶管生产流程图

2.3 管路生产工艺及尺寸公差

以低压管为例,结构如图4 所示。

图4 汽车空调低压管结构

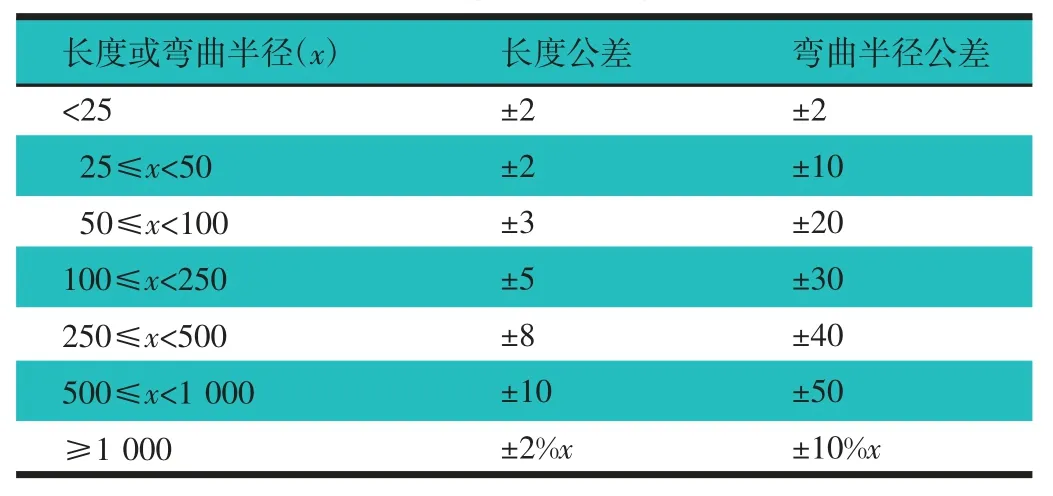

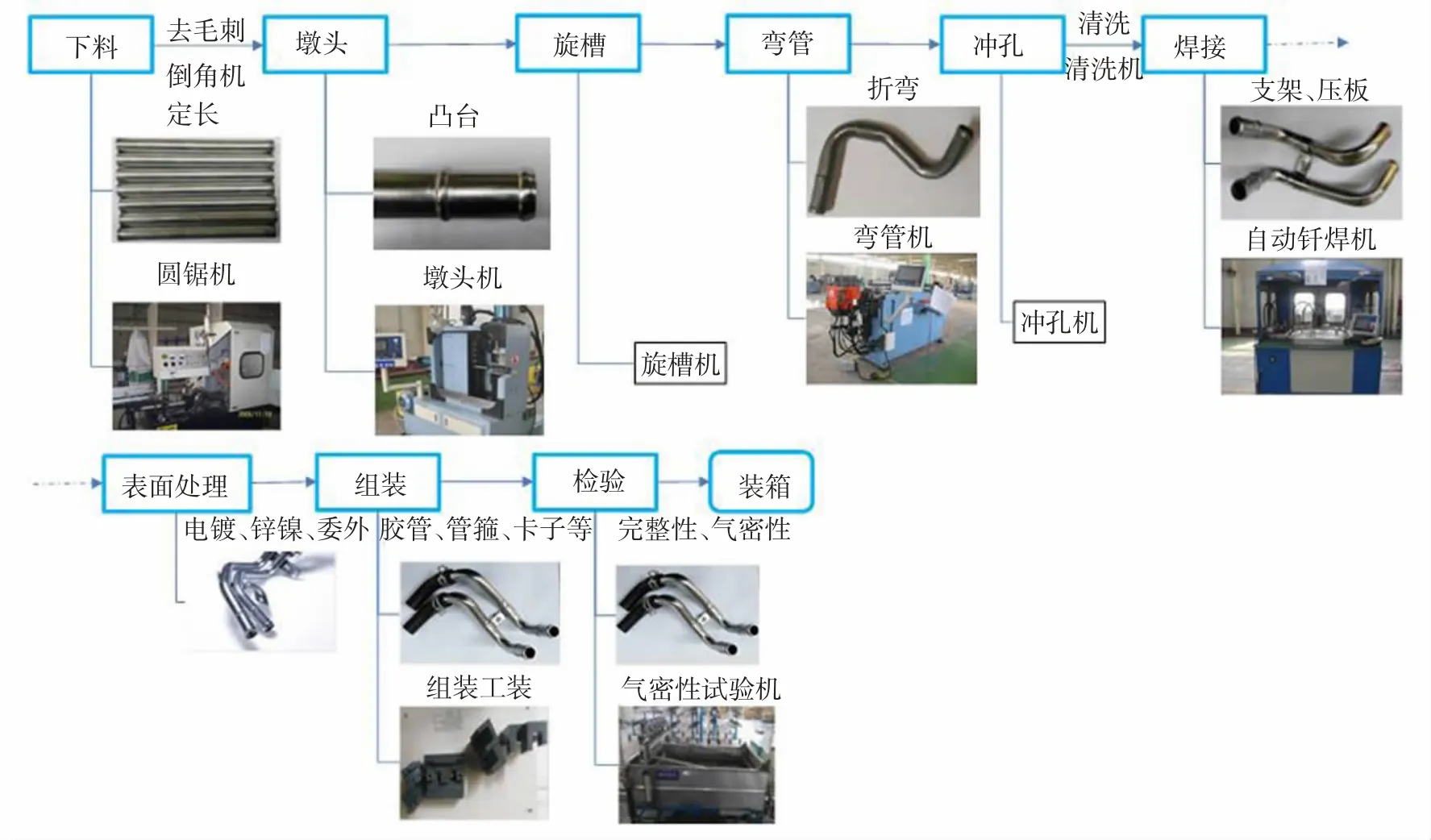

管路在生产过程中,在管路长度及弯管半径方面存在一定偏差。因此在具体设计阶段也需将公差考虑在内,具体公差,如表1 所示。图5 示出空调管生产阶段中的主要环节。

表1 汽车空调铝管长度及弯管半径公差表 mm

图5 汽车空调管生产流程图

3 空调管路路径设计

空调管路承担连接空调系统各零部件的功能,在进行3D 数据研讨及管路走向设定时,应充分考虑与周边零部件的间隙,以免在汽车行驶时发生干涉进而产生噪声,还要避免冷凝水滴落在接插件上。在设计过程中,应充分结合生产实际情况,合理设定弯管半径及管路长度。同时在管路设计时,应充分考虑振动吸收、固定点、安装操作空间等问题。例如:为吸收压缩机工作时的振动,与压缩机相连的2 根空调管应采用铝管和胶管组合的设计。

在汽车空调管路的设计中,胶管能够起到减振降噪的作用,硬管与胶管共同形成冷媒回路,由接头连接各总成。各组成部件的设计要点如下:1)硬管。在满足机舱内的布置要求的前提下,要求在每个弯角前后的直线段硬管长度大于40 mm(推荐大于50 mm),弯曲半径应大于25 mm(轴线/弯曲半径设定应结合弯管机实际情况且各弯曲半径相等);从接头伸出的硬管直线段长度应在20 mm 以上(推荐30 mm 以上),且应考虑到弯曲半径所占空间;硬管与周边间隙在10 mm 以上。2)胶管。成型管的成本、加工难度和周期都高于非成型管,所以在设计中应尽量使用非成型管;为达到规定的减振效果,胶管长度需大于300 mm;胶管的弯曲半径应大于50 mm,避免管路老化开裂;胶管与周边间隙在30 mm 以上。3)支架。空调管的支架必须设计在硬管的部分,以免划伤胶管。

4 结论

文章结合空调搭载状态和生产工艺要求,总结归纳了汽车空调管设计过程中的注意点,并在实际开发中加以验证,可以有效快捷地指导空调管的设计,缩短研发周期与降低成本。随着节能环保要求的不断提高,以及新技术、新材料的应用,此设计注意点应及时更新。