不同晶体取向单晶锗的力学性能

2019-08-31杨晓京

刘 宁 杨晓京 刘 浩 余 证

(昆明理工大学机电工程学院,昆明 650500)

文 摘 为了研究微纳米尺度下单晶锗的力学特性,采用纳米压痕仪对单晶锗(100)(110)和(111)晶面进行了纳米压痕实验,并通过原子力显微镜对材料表面进行了观测。根据单晶锗各晶面的位移-载荷曲线,对单晶锗各晶面的弹性回复率、硬度、弹性模量与压入深度之间的关系进行了分析。结果表明:单晶锗在加载过程中分别经历了弹性变形、塑性变形和脆性变形三个阶段。当压入深度超过500 nm时,加载曲线上有突进点产生;当压入深度超过100 nm时,卸载曲线上有突退点产生。单晶锗的残余压痕形貌表现为凸起状,表明单晶锗具有较低的加工硬化趋势。当压入深度达到100 nm时,单晶锗表现出明显的尺寸效应,且单晶锗(111)晶面具有最低硬度和弹性模量值。表明相对于其他两个晶面,单晶锗(111)晶面具有更好的塑性变形能力。

0 引言

锗是一种重要的半导体材料,具有红外折射率高、色散率低等特点,被广泛应用于红外光学、核物理探测、光纤通讯、航空航天以及生物医学等重要领域[1]。而单晶锗是一种典型的硬脆材料,具有韧性低、脆性大以及各向异性的特点,在加工过程中极易发生脆性去除,严重影响单晶锗的表面加工质量[2]。因此,有必要对单晶锗在微纳米加工条件下的力学性能进行深入的研究。

纳米压痕测试技术又称为深度敏感压痕技术[3]。近10年来纳米压痕技术在材料微观力学性能测试领域已经得到了广泛的应用。如微机电系统领域中纳米级微构件的力学性能测试、微构件表面薄膜或涂层之间的摩擦学性能研究以及脆性材料、半导体材料、复合材料等一些特殊材料的研究[4]。该方法具有操作简单、灵敏度高等特点,能够在纳米尺度下测量材料的各种力学性能,例如样品的弹性模量、硬度等,同时,根据对材料的载荷-位移曲线的分析又可以进而得到材料的断裂韧性、蠕变性能以及残余应力等参数,是一种在微纳米尺度下研究材料力学行为的重要表征手段[5]。

近几年来,国内的一些学者对蓝宝石[6]、单晶硅[7]、单晶铝[8]、单晶铱[9]等单晶金属或半导体材料进行了纳米压痕实验研究。杨耀等[10]通过有限元法模拟了SiCN薄膜的纳米压痕实验,揭示出了薄膜/基体系统表面、界面及压头轴线上应力的分布和扩展规律。韦利明等[11]利用纳米压痕测试技术对3种钛合金抗微动涂层的力学性能进行了表征,发现复合纳米颗粒后的耐磨涂层抗变形的能力最好,适合作为抗微动涂层。张文等[12]对钨单晶进行了纳米压痕实验,并通过扫描探针显微镜对钨单晶的表面形貌进行观测,揭示了钨单晶(111)晶面在纳米压痕过程中的变形机理。对于单晶锗材料,也有不少学者对其力学行为进行了研究。苗实等[13]通过建立单晶锗任意晶面的应力计算模型,给出了单晶锗车削时表面粗糙度以及切削力的各向异性分布规律。赖敏等[14]通过单晶锗切削过程的分子动力学模拟,研究了单晶锗各晶面的变形差异,并给出了每个晶面上的优化切削方向。毛杰伟等[15]通过分子动力学法模拟了单晶锗纳米压痕实验过程,分析了各晶面弹性模量的变化差异。

由于单晶锗具有各向异性的特点,不同晶面的力学性能不同。因此本文分别对单晶锗(100)(110)(111)晶面进行了纳米压痕实验,对其位移-载荷曲线进行研究,采用准静态法测量了单晶锗各晶面在不同压深下的硬度和弹性模量,并对其力学行为进行分析。

1 实验

实验原材料在合肥科晶材料技术有限公司所购买,实验所用样品为(100)(110)(111)晶面取向的单晶锗,样本尺寸均为10 mm×10 mm×0.5 mm。本次实验在中科院纳米研究所进行。为了获得较为准确的实验结果,实验前需首先对样品表面进行单面抛光处理以去除材料表面的氧化膜,采用较亮的一面进行实验。抛光完成后使用丙酮对样品进行清洗,确保样品表面没有污渍以保证实验结果的准确性。

本次实验用美国Agilent公司所生产的Nano indenter G200纳米压痕仪对单晶锗样品进行压入测试。该仪器的载荷分辨率为50 nN,位移分辨率达到0.01 nm,最大压痕载荷大于500 mN,最大压痕深度大于500μm。压头选用针尖钝圆半径为50 nm的Berkovich三棱锥金刚石压头。加载深度分别为30、70、100、500、1 000及2 000 nm。每组实验在达到最大压深处保载10 s以消除蠕变效应的影响,然后进行卸载。通过记录下实验过程中各个时刻的压深以及载荷可以得到各个晶面在不同最大压深条件下的位移-载荷曲线。

2 纳米压痕测试原理

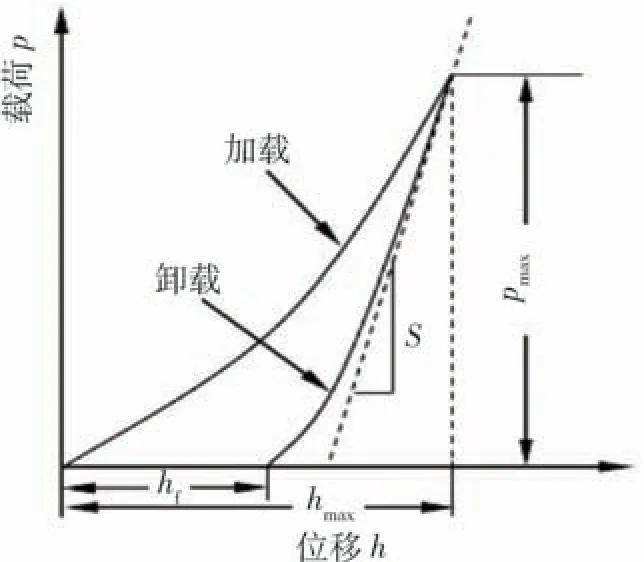

图1所示为典型的纳米压痕载荷-位移曲线。其中pmax为加载过程中的最大载荷;S为接触刚度,其含义为卸载曲线最高点处的斜率。hmax为压痕试验中加载的最大位移;hf为卸载后的残余压深。

图1 标准静态纳米压痕载荷-位移曲线Fig.1 Standard static nanoindentation load-displacement curve

在纳米压痕实验分析中,Oliver-Pharr法是纳米压痕试验中最为常用的方法。该理论认为,即便压头材料具有较高的硬度,在实际与材料的接触过程中压头还是会产生一定的变形,因此定义材料的约化弹性模量Er的计算公式为[17]:

式中,Es与Ei分别为材料与压头的弹性模量;υs与υi分别为材料与压头的泊松比。对Berkovich压头而言,Ei=1 141 GPa,υi=0.07。除此之外,Er还满足如下关系式[16-17]:

式中,β是与压头几何形状相关的常数。对于球形压头β=1.000;Berkovich压头β=1.058;Vichers压头β=1.012。接触刚度S可以表示为[17]:

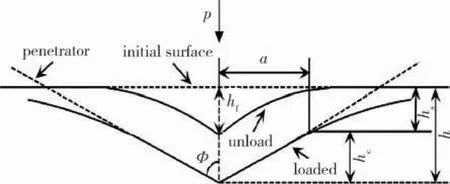

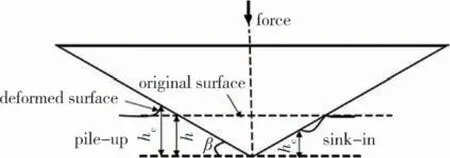

图2为加载和卸载的过程中Berkovich压头下材料的表面变形示意图[14]。

图2 加载和卸载过程中材料的表面变形示意图Fig.2 Schematic diagram of surface deformation during loading and unloading

图2中a为卸载后的压痕半径;hf为完全卸载之后的残余压深;hc为压头与工件的接触深度;hs为接触边界深度;h为最大压入深度;p为最大载荷;φ为加载时包含角的一半。hs、hc和h之间满足如下关系:h=hc+hs。

接触面积A按下式计算[4]:

则硬度H为[17]:

3 结果与分析

3.1 载荷-位移曲线分析

图3为不同压深条件下,单晶锗各晶面的位移-载荷曲线。从图3(a)可以清楚的看到,当压入深度较小时(<20 nm),单晶锗的载荷位移曲线出现了明显的波动,这是由于单晶锗材料表面受到了载荷波动和加工硬化的影响。在完全卸载之后,卸载曲线并未回到初始位置,这表明单晶锗在卸载过程中产生了塑性变形,存在残余压深。从图3(b)可以看到,当最大压深为100 nm时,卸载载曲线出现了突退现象(pop-out),即载荷不变而位移减少的断点(图中标记点)。从图3(c)可以看到,当最大压深为1000 nm时,加载曲线上出现了突进现象(pop-in),即载荷不变而位移增加的断点(图中标记点)。突进突退现象的产生说明单晶锗材料的内部结构发生了变化,这是由于材料内部发生相变或材料中位错源的产生所引起的[18]。突进点对应的即为材料由塑性变形向脆性断裂转变的临界点,并且随着压入深度的不断增大,突进点的产生也越来越多,材料的脆性变形也越来越明显。突退点所对应的即为材料弹塑性转变的临界点,此时材料由弹性变形转换为塑性变形,产生残余压深。由图3(d)可以看到,当压入深度为2 000 nm时,单晶锗3个晶面的位移载荷曲线的差异越来越大。并且在的相同压入深度下,单晶锗(110)晶面具有最大的载荷。因此可以推测单晶锗(110)晶面相对于其他两个晶面具有更大的硬度值。

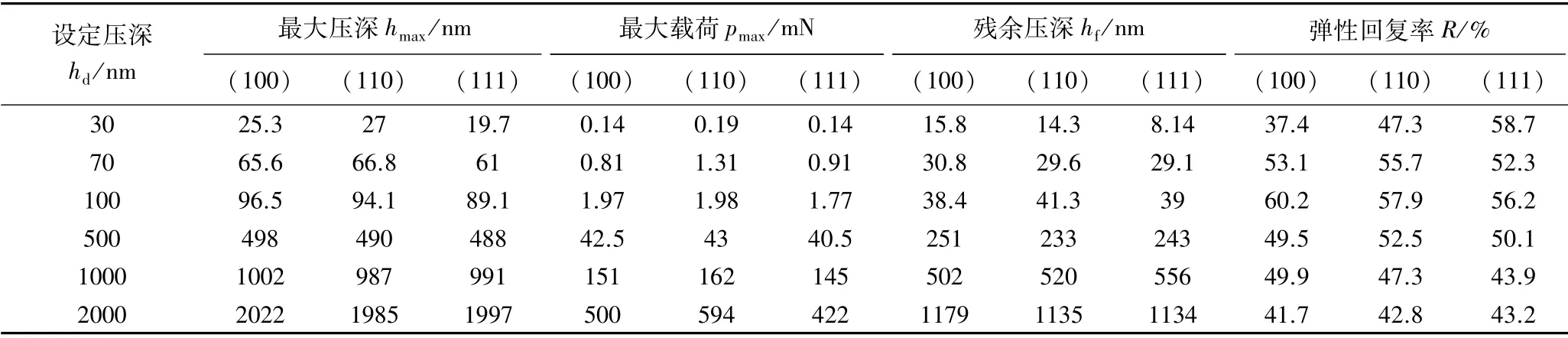

根据卸载后的残余压深及加载最大深度可以计算出单晶锗各晶面的弹性回复率。表1是单晶锗3个晶面在不同压入深度下的弹性回复率,可以看出,当压入深度为30 nm时,单晶锗各个晶面的弹性回复率都较低,这是由于单晶锗受到表面氧化和加工硬化的影响,此时材料的塑性变形较为明显。在压入深度为70和100 nm时,单晶锗各晶面的弹性回复率不断上升。这说明此时压头并未完全压入单晶锗表面,此时材料的变形主要是弹性变形为主。随着压入深度的增大,单晶锗各晶面弹性回复率开始下降,说明此时单晶锗塑性变形开始占据主导地位。

图3 不同压入深度下单晶锗各晶面位移载荷曲线Fig.3 Displacement load curves of single crystal Ge in different indentation depths

表1 不同压入深度下单晶锗(100)(110)(111)晶面的弹性回复率Tab.1 Elastic recovery of Ge(100)(110)(111)under different indentation depths

3.2 残余压痕形貌分析

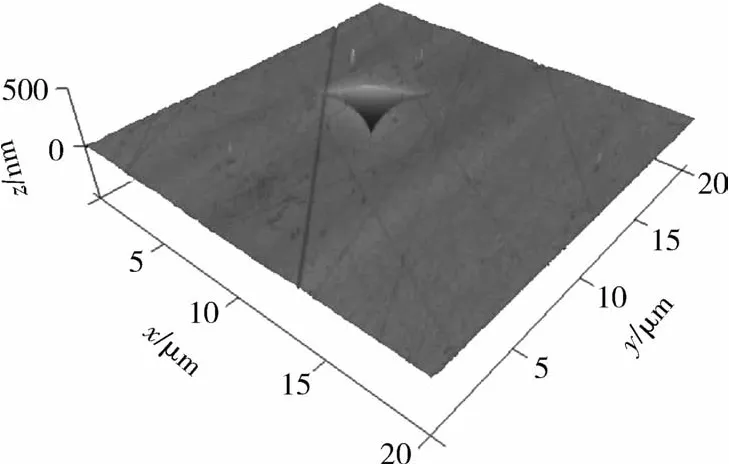

图4为单晶锗(110)晶面在压入深度为500 nm时原子力显微镜(AFM)所观测到的表面形貌。可见,单晶锗(110)晶面残余压痕的一边周围出现较为明显的凸起,而另外两边并未出现明显的凸起,这是由于压入过程中应力分布不均所导致的。对于材料压痕表面形貌的类型早有学者进行过研究[19]。对于退火态或者具有较高加工硬化速率的材料而言,在变形过程中,压头周围的材料由于表面硬化作用限制了压入过程中材料向上表面流动的趋势,因此压痕形貌会呈现出凹陷趋势。而加工态和低应变趋势的材料,在压入过程中压头两边的材料会向上表面流动,压痕形貌会呈现凸起的趋势[20]。通过压痕形貌图的凸起现象可以得知,单晶锗具有相对较低的加工硬化趋势,并且压入过程中出现了“pile-up”现象[21]。

图5为纳米压痕过程中“pile-up”现象与“sinkin”现象的示意图。

图4 压深为500 nm时单晶锗(110)晶面的表面形貌Fig.4 Surface topography of Ge(110)crystal plane at a depth of 500 nm

图5 “堆积”与“下沉”现象示意图Fig.5 Schematic diagram of“pile-up”and“sink-in”

由于“pile-up”与“sink-in”现象的存在,会导致压头与材料的接触面积A会出现一定偏差。由该现象所导致的力学性能试验测定所出现的偏差目前还没有准确的修正方法,还需要进一步深入的研究。

3.3 硬度、弹性模量与压深的关系

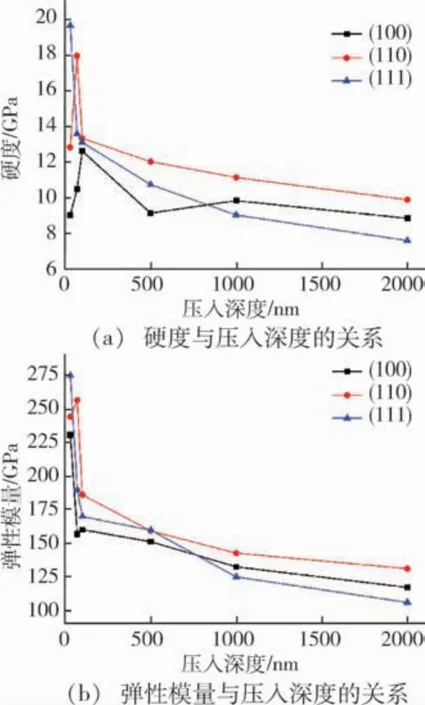

在压痕实验过程中,通过显微硬度计可测得给定压深条件下材料的硬度及弹性模量值。图6为不同给定压深条件下单晶锗(100)(110)(111)晶面的硬度及弹性模量与压入深度的关系图(对应的压入深度分别为30、70、100、500、1 000及2 000 nm)。

图6 单晶锗硬度、弹性模量与压入深度的关系Fig.6 Relationship between hardness,elastic modulus and indentation depth of single crystal germanium

从图6(a)可以看到当压入深度超过70 nm时,单晶锗(110)晶面具有最大的硬度值,这与图3(d)中位移-载荷曲线所的出的结论相同。当压入深度为100 nm时,单晶锗(100)晶面的硬度为12.603 GPa,当压入深度增加到500 nm时,硬度下降为9.12 GPa。Ge(100)和(111)晶面的曲线也都呈现出硬度随着压深的增加而有所下降的趋势,并最终趋于平稳。三个晶面均表现出了明显的尺寸效应现象。

从图6(b)可以看出,当压入深度为2000 nm时,单晶锗(100)(110)(111)晶面的弹性模量大小分别为116.85、130.83和105.53 GPa。可以看到,当压深超过1000 nm时,单晶锗(111)晶面相对于其他两个晶面具有更小的弹性模量,这与硬度的变化趋势也相一致。说明单晶锗(111)晶面的塑性变形能力更好。因此在实际加工时选择单晶锗(111)晶面作为加工表面可以获得更好的表面加工质量。

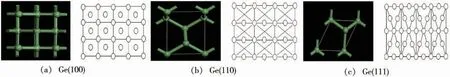

图7为通过Material Studio软件所建立的单晶锗各晶面的三维原子排列图,对应的为二维平面原子排列图。可见,单晶锗各晶面原子排列具有较大差异,因此导致单晶锗三个晶面的位移载荷曲线出现明显的各向异性。其中单晶锗(111)晶面原子排列最为密集,即(111)晶面是单晶锗的最密原子排列面,因此相对于其他两个晶面而言具有较低的硬度与弹性模量。

图7 单晶锗各晶面原子排列分布图Fig.7 Arrangement of atoms in the crystal planes of single crystal germanium

4 结论

(1)单晶锗在加载过程中先后经历了弹性变形、塑性变形和脆性断裂3个阶段。随着压入深度的增加,单晶锗3个晶面的弹性回复率均呈现出先增加后减小并最终趋于稳定的趋势。当压入深度超过500 nm时,加载曲线中出现了突进点,突进点即为单晶锗由塑性变形向脆性断裂转变的临界点;当压入深度在超过100 nm时,卸载曲线出现了突退点,突退点即为单晶锗由弹性变形向塑性变形转变的临界点。

(2)单晶锗残余压痕表面形貌出现凸起现象,压头附近材料产生“pile-up”现象,表明单晶锗具有较低的加工硬化趋势。

(3)随着压入深度的增加,单晶锗硬度-压深曲线与弹性模量-压深曲线的趋势趋于一致。当压入深度超过100 nm时,单晶锗三个晶面均表现出明显的尺寸效应,且单晶锗(111)晶面相对于其他两个晶面具有更低的硬度和弹性模量。说明单晶锗(111)晶面的塑性更好,在实际加工中选择(111)晶面加工可以更容易的获得高质量的加工表面。