MT300/802双马树脂基复合材料固化工艺及高温力学性能

2019-08-31李健芳郭鸿俊张东霞李桂洋

李健芳 郭鸿俊 高 杨 张东霞 李桂洋

(1 航天材料及工艺研究所,北京 100076)

(2 火箭军驻519厂军事代表室,北京 100076)

0 引言

先进树脂基复合材料的应用水平是衡量航天飞行器轻质化水平的重要标志,常用的树脂基体有环氧树脂、双马树脂、氰酸酯树脂及聚酰亚胺树脂等,其中双马树脂具有耐高温、耐湿热、抗辐射、低介电等特性,既弥补了环氧树脂耐热性的不足,又克服了聚酰亚胺工艺性差的弱点,已经广泛应用于制备耐高温复合材料主承力结构[1-3]。例如:Narmco公司研制的5250双马树脂具有良好的耐高温、耐湿热性能,IM7/5250-4复合材料已经用于制备空天一体化飞行器X-33机翼面板和箱间段、X-37B机身蒙皮和支撑梁等耐高温构件;Cytec公司报道的5270树脂长期使用温度达到226℃,高温性能接近于PMR-15聚酰亚胺树脂;Hexcel公司开发F650树脂具有良好的耐湿热性能,潮湿环境长期工作温度达到204℃,短时使用温度达到430℃;另外,Hexcel公司的F178、Polymeric公司的V378和V391、Ciba-Geigy公司的R6451和XU292等双马树脂基复合材料在国外航天领域均得到广泛的应用[2-6]。我国也相继研制了多种高性能双马树脂体系,如QY8911、QY9611、5428、5405、4501及4504等,也已经应用于航空、航天、核能、船舶等高端制造领域[7-10]。

针对我国航天飞行器结构特点与服役工况,航天材料及工艺研究所研制了系列化双马树脂及其复合材料,主要包括针对RTM工艺的流动性可控801双马树脂体系、针对主承力结构的耐高温高性能803双马树脂体系、针对空间环境的高韧性806双马树脂体系等[3,11]。然而,双马树脂基复合材料成型通常需要较高的固化温度,例如:XU292双马树脂固化制度180℃/1h+200℃/2h+250℃/6 h,不仅容易引起复合材料的结构变形,而且增加了设备运行及维护成本。为此,我所进一步研制了固化温度较低而使用温度较高的高活性802双马树脂体系,同时具备热压罐初始加压工艺特点,避免了加压时机选择导致的工艺风险。本文重点研究高活性802双马树脂体系的固化反应动力学特征及MT300/802复合材料高温力学性能,以期为MT300/802双马树脂基复合材料的工程化应用提供技术支撑。

1 实验

1.1 材料

802双马树脂,自制;MT300-3K碳纤维,河南永煤碳纤维有限公司;MT300/802热熔法预浸料,自制。

1.2 测试

DSC测试:采用Mettler Toledo DSCSTAReSystem差示扫描量热仪,树脂试样8~10 mg,升温速率分别取2.5、5、10、15 K/min,测试范围0~350℃,测试过程采用氮气保护。

扫描电子显微镜(SEM):采用德国ZEISS扫描电镜分析仪进行预浸料及其复合材料微观结构分析。

材料力学性能测试:美国Sintech万能力学性能试验机,复合材料单向板拉伸性能按照GB/T3354—1999测试,压缩性能按照GB/T3856—2005测试,弯曲性能按照GB/T3356—1999测试,层间剪切强度按照JC/T773—1996测试,面内剪切强度按照GB/T3335—2005测试。

2 结果与讨论

2.1 802双马树脂固化工艺研究

2.1.1 固化反应动力学研究

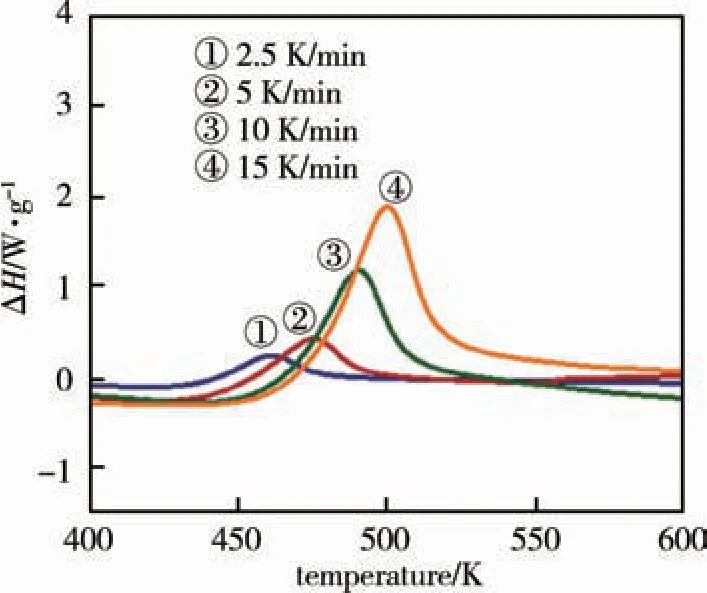

同批次802树脂试样不同升温速率下的DSC曲线如图1所示。当升温速率较慢时,树脂链段充分获得运动活化能,提高了活性基团碰撞几率,由低聚体、支化结构、梯形结构、超支化结构、轻度凝胶结构至超交联结构各反应阶段进行较完全,反应放热峰特征温度较低且峰形较宽;当升温速率较快时,树脂的活性基团初始反应相对滞后,温度达到一定值时开始迅速反应,形成不完全的凝胶网络。因此,随着升温速率的增加,树脂固化放热峰温度向高温方向移动且峰形逐渐变陡。

图1 802树脂不同升温速率DSC曲线Fig.1 DSC curves for 802 resin at different heating rates

表1列出了802树脂DSC曲线反应放热峰的特征温度。

表1 802树脂反应放热峰的特征温度Tab.1 Characteristic peak temperatures of 802 resin

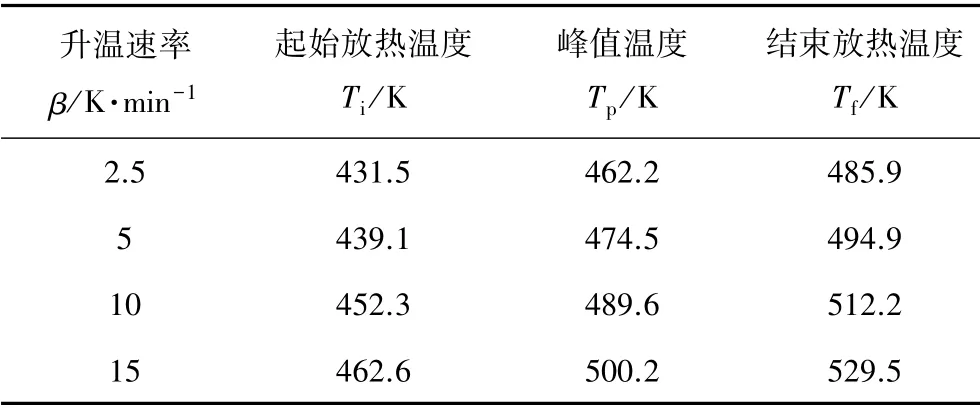

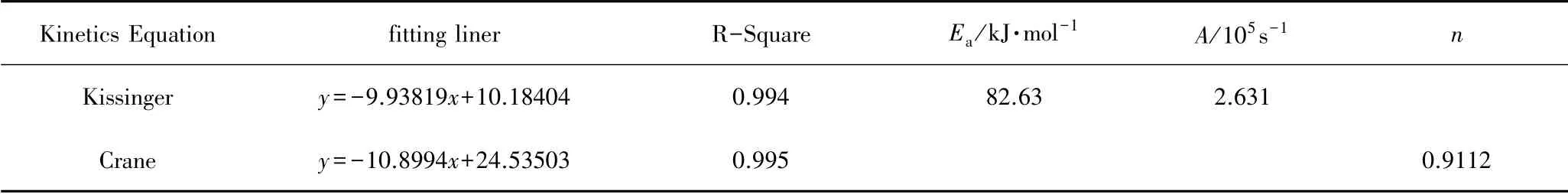

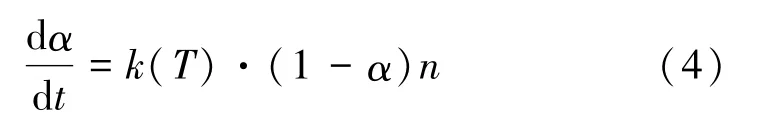

基于反应动力学基本假设,采用Kissinger方程和Crane方程计算802双马树脂的表观活化能与反应级数[12-14],Kissinger方程表达式:

式中,R为理想气体常数,8.314 J/(mol·K);Ea为固化反应表观活化能;A为方程的指前因子。根据Kissinger方程利用ln(β/T2p)对1/Tp作图,通过直线斜率和截距即可得到固化反应的Ea及A,如图2所示。Crane方程表达式:

图2 Kissinger直线拟合与Crane直线拟合Fig.2 Plots of Kissinger equation and Crane equation

根据Crane方程利用lnβ对1/Tp作图,通过直线斜率即可得到固化反应的反应级数n,计算结果见表2。

利用Arrhenius方程[9]计算802树脂体系固化反应速率常数(图3),根据反应速率常数随温度的变化趋势能够指导树脂固化工艺的优化。在25~100℃之间,树脂的反应速率常数<10-7量级,表明802树脂在较宽温度范围内具有良好的稳定性;在100~130℃之间,树脂反应速率常数介于10-7~10-6量级,该温度范围内802树脂反应较慢,可以设置预吸胶工艺;在140~170℃之间,树脂反应速率常数达到10-6~10-5量级,该阶段802树脂处于快速反应阶段,应合理设置固化保温台阶以保证交联反应均匀进行;温度大于170℃以后,树脂中的活性基团继续反应将受到凝胶网络及空间位阻的共同影响,反应速率常数不可能进一步提高,应适当延长后固化保温时间使得双马树脂交联反应充分完成。

表2 802树脂体系固化动力学参数Table 2 Curing kinetics parameters for 802 resin

图3 802树脂反应速率常数曲线Fig.3 Reacting rate constant curve of 802 resin

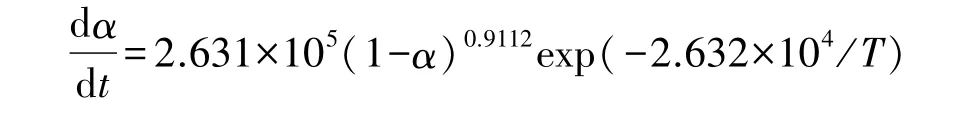

进一步将反应动力学参数带入n级固化反应动力学模型,表达式为:

式中,α为反应转化率;k(T)为反应速率常数,n为反应级数。得到802双马树脂固化反应动力学方程:

2.1.2 固化工艺参数分析

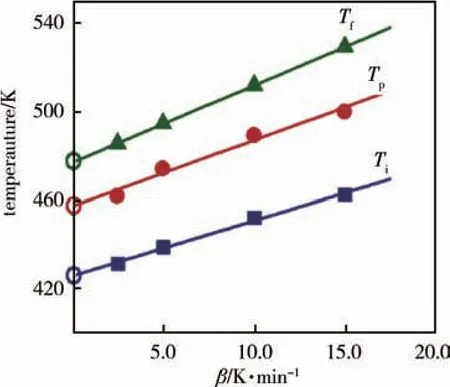

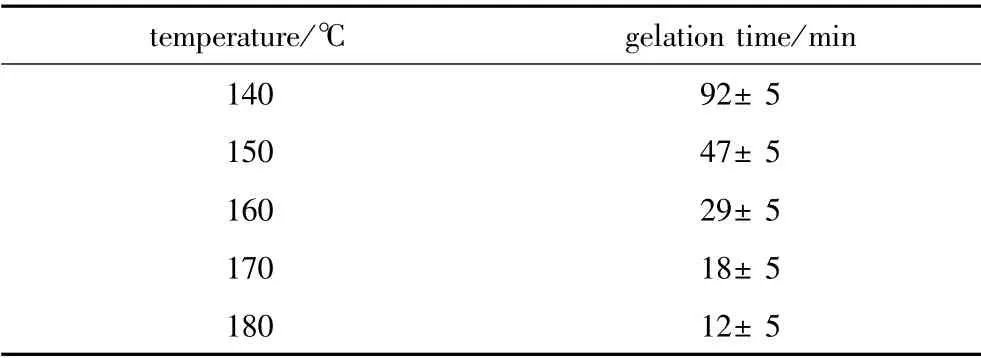

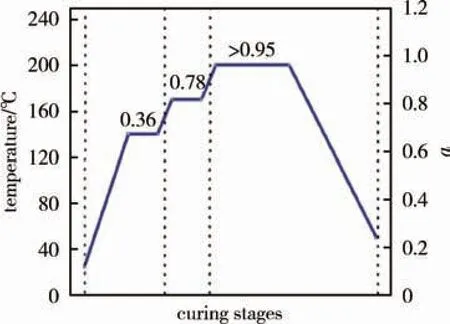

根据表1中802树脂在不同升温速率下DSC曲线放热峰的特征温度,采用β-T外推法初步确定树脂固化温度,计算结果如图4所示,得到802树脂零升温速率反应温度分别为:153.1、184.4、204.2℃。相比于XU292双马树脂固化温度(180℃/1 h+200℃/2 h+250℃/6 h),结果表明802树脂反应活性较高,在200℃左右即可充分反应,表现出良好的低温固化工艺性。表3列出802树脂在不同温度下的凝胶时间。150℃时,凝胶时间为(47±5)min,树脂凝胶前具有充分的流动时间,既有利于对纤维表面进行充分浸润,又能够通过树脂流动排除内部气泡,能够提高复合材料综合性能并降低缺陷风险;170℃时,树脂凝胶时间缩短为(12±5)min,从图3反应速率常数曲线中也可以看出此时树脂反应速率适中,有利于交联反应均匀地进行进而减少交联网络反应缺陷及内部应力。后固化温度定为200℃并延长保温时间为4 h,而后固化温度过高可能导致树脂中小分子组分挥发及分解。因此,树脂固化制度确定为:150℃/1 h+180℃/2 h+200℃/4 h。

图4 802树脂β-T外推直线Fig.4 β-T extrapolation plots for 802 resin

表3 802树脂体系凝胶时间Tab.3 Gelation time of 802 resin

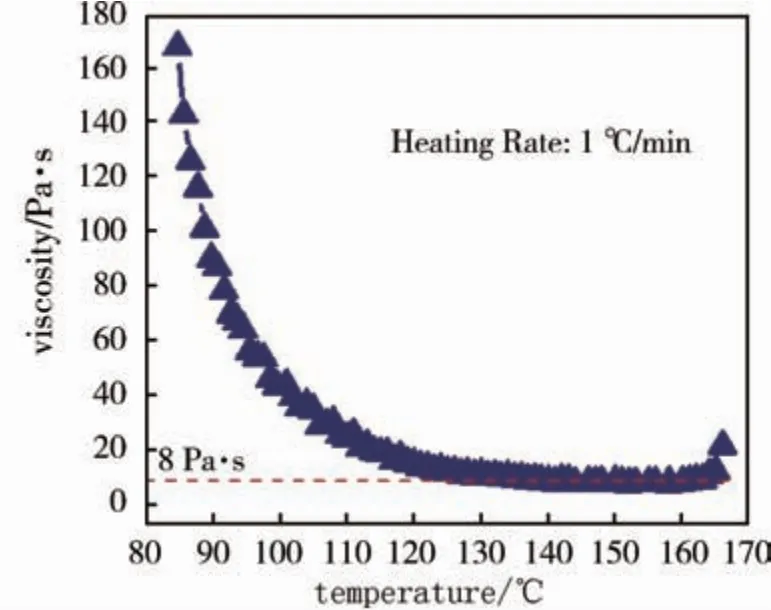

802树脂黏温曲线如图5所示。在80~110℃,脂黏度随温度升高而明显降低;在110~130℃,树脂黏度下降趋势变缓并接近最低黏度;在130~160℃,树脂达到最低黏度8 Pa·s;温度达到165℃,树脂黏度迅速升高,出现爆聚现象。结果表明802树脂特性黏度较高,可以实现热压罐初始加压,避免了加压时机选择导致的工艺风险,有利于提高复合材料内部质量。

图5 802树脂动态黏温曲线Fig.5 Dynamic viscosity curve of 802 BMI resin

图6 802树脂三阶段固化曲线及固化度Fig.6 Curing process and curing degree of 802 resin

2.1.3 E a变化规律

802树脂固化过程中转化率的变化能够反映树脂整个反应过程的动力学特征并可以解释复杂的固化机理,图7为不同升温速率下树脂的转化率变化曲线。

图7 不同升温速率下反应程度与温度的关系曲线Fig.7 Fractional conversion(α)as a function of temperature(T)at different heating rates

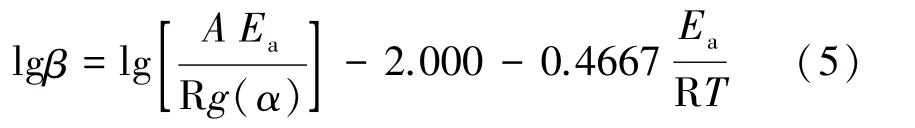

根据Ozawa-Flynn-Wall方程计算802树脂的固化反应活化能[15],其表达式为:

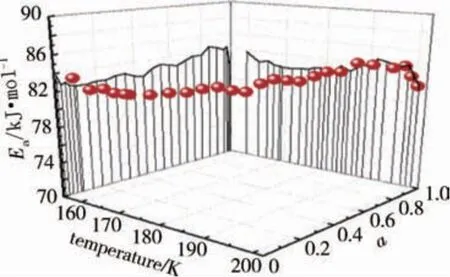

式中,g(α)为动力学模式函数f(α)的积分形式,α一定时g(α)为定值。根据Ozawa-Flynn-Wall方程利用lgβ对1/T作图,通过直线斜率即可得到转化率α下的反应活化能Ea,对Ea-α及Ea-T作图,如图8所示。

802树脂反应活化能随转化率和温度表现出“先降低,再升高,又降低”的阶段性变化规律,在200℃高温固化阶段更容易实现较为充分的交联反应,明显低于XU292双马树脂250℃最高固化温度。

图8 活化能随转化率和温度的变化曲线Fig.8 E a values as a function of fractional conversion and temperature

2.1.4 机理分析

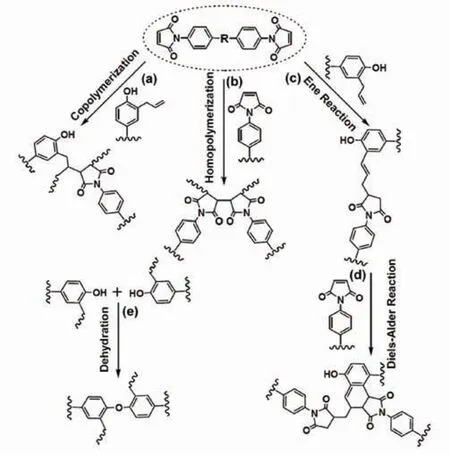

802树脂固化反应见图9。固化反应初期,马来酰亚胺双键在树脂引发体系作用下需要获得一定能量才能够形成活性中心并引发交联反应,该阶段固化反应活化能相对较高。802树脂固化反应见图9。固化反应被引发后,树脂体系主要发生马来酰亚胺双键的均聚反应及其与烯丙基的交替共聚反应,[图9(a)(b)],聚合物链增长、链支化及交联过程将迅速发生,表现为反应活化能降低。

图9 802树脂固化反应路线Fig.9 Curing reaction routes of 802 resin

随着反应转化率和温度升高,交联网络分子量达到一定程度,反应位阻增大,聚合活性中心需要更高的能量才能进行有效碰撞;同时树脂体系进一步发生Ene反应、Diels-Alder反应及其他复杂周环反应也需要较高的活化能,[图9(c)(d)],该阶段树脂体系反应活化能明显升高。固化反应后期,树脂体系反应活化能不再继续升高反而呈下降趋势,该现象归因于交联网络中小分子成分的挥发与分解:一方面,树脂体系反应温度及反应程度较高时,邻近分子链上的酚羟基可能发生醚化反应产生水分子,[图9(e)],温度达到200℃以上酚羟基缩合反应生成的水分子挥发会引起反应活化能降低;另一方面,在交联网络内部可能保留少量未参与聚合反应的双马单体,高温引发这些小分子单体挥发和分解也将导致反应活化能降低,S.VYAZOVKIN等人采用等转化率方法研究固化反应过程中发现很多热固性树脂都存在类似现象[16-17]。

2.2 MT300/802复合材料耐热性能研究

2.2.1 MT300/802复合材料研究

术后9h患者重新进入手术室,常规麻醉监测和诱导、可视喉镜气管插管。在全麻下行后正中入路胸椎板切除减压术。切除胸2、3、4椎板及胸5部分椎板,可见椎管内硬膜外血凝块压迫脊髓(见图3),清除血凝块,仔细查验硬膜外腔通畅、无活动性出血后,放置硬膜外引流管,逐层缝合,术中输液1 000ml,尿量400ml。手术历时5h结束。待患者完全清醒后拔除气管插管,测双下肢膝关节以上感觉有所恢复,但双下肢肌力仍为0级。术后给予预防感染、营养神经、消除水肿、适当输液、止血等相应治疗。

选择MT300碳纤维作为增强体,按照上述固化制度制备MT300/802复合材料,其DMA曲线如图10所示,MT300/802复合材料Tg达到325℃,测试条件下300℃以内复合材料的模量及模量保持率均较高,而已报道的XU292双马树脂200℃固化的Tg仅为234℃[18-20],结果表明802双马树脂能够在较低的固化温度实现较高的耐热性能,具备低温固化-高温使用性能特征。

图10 MT300/802复合材料DMA曲线Fig.10 DMA curve of MT300/802 composite

图11为802树脂固化样品在空气环境中的TGA曲线,802树脂表现出优异的热稳定性,空气条件T5d达到390℃,表现出良好的热稳定性。

图11 802树脂TGA曲线Fig.11 TGA curve of 802 resin

2.2.2 高温力学性能

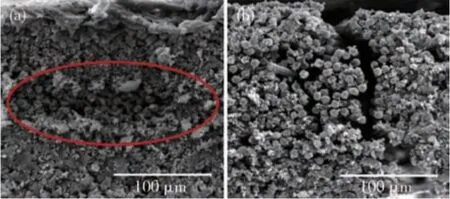

802树脂虽然表现出低温固化-高温使用性能特征,但是树脂体系反应活性较高,导致复合材料固化成型过程中容易产生孔隙、分层等内部缺陷,进一步影响复合材料力学性能。采用“半含浸”技术使得增强纤维仅被部分浸润,预浸料内部仍存在干纤维区域,MT300/802预浸料截面形貌如图12所示。

图12 MT300/802预浸料微观形貌Fig.12 Micro-morphology of MT300/802 prepreg

复合材料固化过程中,预浸料内部干纤维区域能够作为排气通道,提高复合材料预制体的气体渗透性,有利于夹杂在预制体内部的空气及小分子挥发份的快速排除,同时802树脂能够实现热压罐初始加压,能够进一步降低复合材料产生内部缺陷的工艺风险并提升复合材料力学性能。

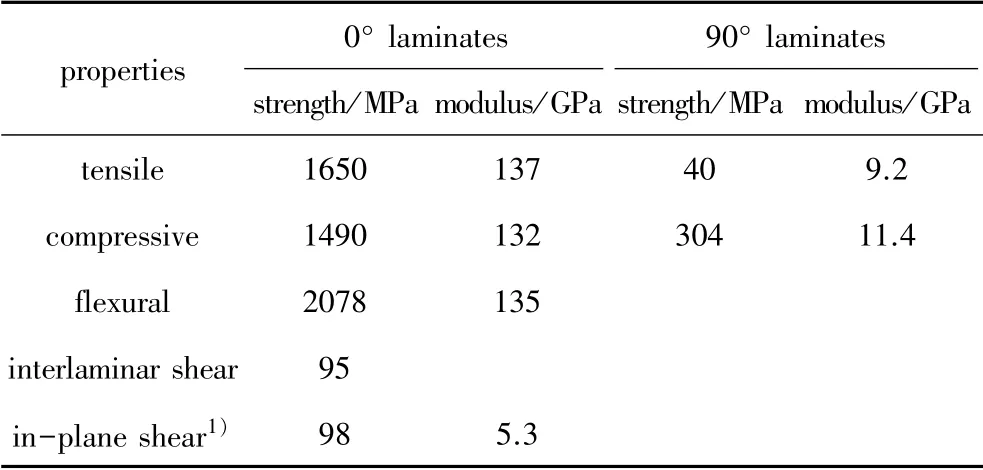

根据确定的固化制度150℃/1 h+180℃/2 h+200℃/4 h,采用MT300/802“半含浸”预浸料制备复合材料单向板,表4中列出了MT300/802复合材料单向板室温力学性能,其中0o拉伸强度为1 650 MPa,0°压缩强度为1 490 MPa,拉伸/压缩比接近1∶1,表现出良好的拉伸-压缩匹配性,符合航天领域复合材料承力结构的载荷环境需求。

表4 MT300/802复合材料室温力学性能1)Tab.4 Mechanical properties of MT300/802 composites at room temperature

图13为MT300/802单向板0°压缩试样的破坏断面形貌,试样破坏过程未发生纤维拔脱现象,表明树脂与纤维结合状态良好。

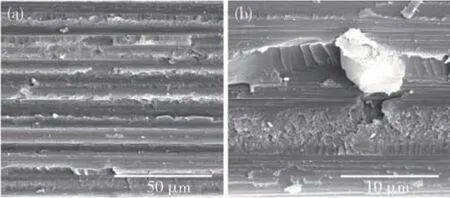

MT300/802复合材料单向板0°弯曲强度和层间剪切强度分别达到2 078和95 MPa,进一步观察复合材料单向板层间剪切试样的破坏面形貌,如图14所示。

图13 MT300/802复合材料压缩破坏形貌Fig.13 Compressive fracture morphology of MT300/802 composites

图14 MT300/802复合材料层间剪切破坏形貌Fig.14 Interlaminar shear fracture morphology of MT300/802 composites

图14(a)中明显可以发现树脂基体呈韧性断裂形貌,树脂剪切断裂带较为宽厚,图14(b)中可以观察到MT300碳纤维表面具有均匀分布的沟槽,进一步强化了复合过程中纤维与树脂之间的机械啮合作用,能够有效提高复合材料的界面结合状态,因此MT300/802复合材料面内剪切强度也达到了98 MPa。碳纤维与树脂基体之间优异的界面性能起到了良好的载荷传递作用并有效抑制了加载过程中复合材料内部损伤与裂纹的扩展,使得MT300/802复合材料具有优异的拉伸-压缩匹配性及层间剪切性能。

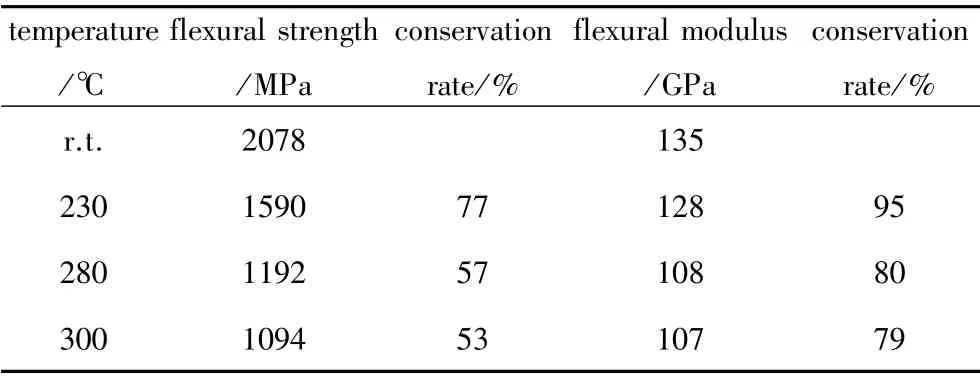

进一步考察MT300/802复合材料高温力学性能,如表5所示,0°单向板230℃弯曲强度为1 590 MPa,相比于室温弯曲强度保持率高达77%;280℃弯曲强度为1 192 MPa,强度保持率仍达到57%;300℃弯曲强度仍达到1 094 MPa。高温弯曲模量变化较小,300℃弯曲模量保持率也接近于80%。

表5 不同测试温度下MT300/802单向板弯曲性能Fig.5 Flexural properties of MT700/802 laminate at different testing temperature

表6为MT300/802高温层间剪切性能变化规律,测试温度由室温升至230℃层间剪切强度由95 MPa降至71 MPa,强度保持率达到75%;280℃层间剪切强度保持率接近50%;300℃层间剪切强度降至34 MPa。

表6 不同测试温度下MT300/802单向板层间剪切强度Tab.6 Interlaminar shear strength of MT700/802 laminate at different testing temperature

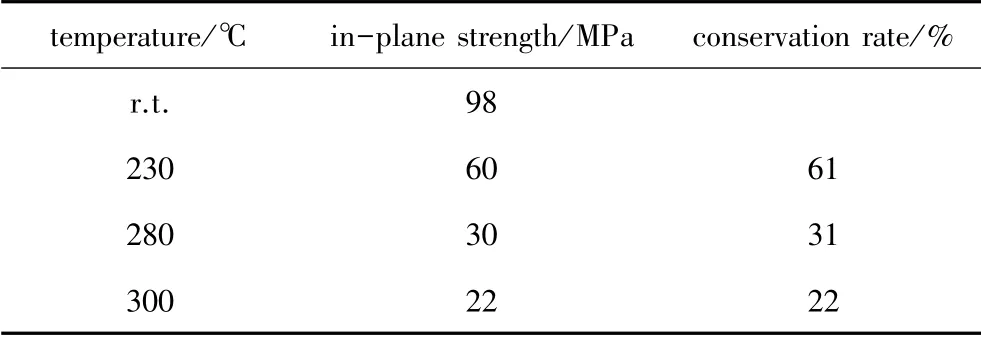

表7为不同测试温度下MT300/802面内剪切强度对比,由于面内剪切试样铺层顺序为[+45/-45]4s,增强纤维对复合材料力学性能贡献较小,230℃面内剪切强度为60 MPa,280和300℃面内剪切强度分别降至30和22 MPa。

表7 不同测试温度下MT300/802复合材料面内剪切强度Tab.7 In-plane shear strength of MT700/802 composite at different testing temperature

3 结论

(1)采用热分析方法研究高活性802双马树脂的固化反应动力学特征,n级固化反应动力学方程为dα/d t=2.631×105(1-α)0.9112×exp(-2.632×104/T),反应活化能随温度及转化率呈先下降再上升又下降的变化规律,结果表明802双马树脂反应活性较高,在200℃左右即可充分固化。

(2)结合树脂β-T外推温度、凝胶分析、黏度特性及复合材料缺陷控制等因素,确定802双马树脂固化制度为150℃/1 h+180℃/2 h+200℃/4 h,树脂固化过程均匀、充分,未发生爆聚现象。

(3)MT300/802复合材料具有优异的耐高温特性,200℃固化后Tg达到325℃,空气条件下T5d达到390℃,表现出良好的热稳定性。

(4)MT300/802复合材料表现出良好的拉伸-压缩匹配性及高温力学性能,拉伸强度/压缩强度比例接近1∶1,室温0°弯曲强度达到2 078 MPa,230℃弯曲强度保持率高达77%,280℃弯曲强度保持率仍达到57%,室温及高温层间剪切强度与面内剪切强度均表现出较高的性能水平。