织构对称性对润滑减磨性能影响的仿真和实验研究

2019-08-27廖文玲陈廷兵黄荣琴刘武周

廖文玲, 陈廷兵, 黄荣琴, 刘武周

(1.成都工业学院 机械工程学院, 四川 成都 611730; 2.内江职业技术学院 教育研究所, 四川 内江 641100)

0 引 言

近年来,针对动物表皮非光滑组织所具有的抗磨减阻效果引起了相关研究人员的极大关注,并在此基础上提出仿生表面织构技术[1-3].研究显示,由于不同润滑状态下的作用机理,仿生表面织构对摩擦学性能有极大的改善效果,但研究也发现,织构参数是影响织构润滑减磨效果的主要因素,不良的参数选择将对摩擦学性能造成负面影响[4-11].不过,上述相关研究中并没有涉及织构类型和分布角度对润滑和摩擦学性能影响异同的探讨.对此,本研究选择椭圆形和三角形两种不同对称性织构,仿真研究两种织构在不同分布角度下对织构表面动压润滑性能及其织构表面空化单元数目对织构动压润滑性能的影响,以及对摩擦副摩擦磨损性能的影响规律,并结合数值仿真和实验研究结果,讨论两种不同对称性织构对织构表面润滑及摩擦学性能影响的异同,继而为不同对称性织构分布角度设计提供指导.

1 数值仿真分析模型

1.1 几何模型

织构化摩擦副示意图如图1所示,图中织构单元的长和宽均分别为L、W、织构直径为D、深度为HP,h0为摩擦副间隙,U为两摩擦副相对滑动速度.由于各织构单元均匀分布,其油膜厚度和压力也呈均匀分布状态.

图1织构化摩擦副示意图

在考虑计算时间、效率以及精度的基础上,本研究选择单一织构单元为研究对象.此外,由于需要分析织构对称性(织构区域内关于X轴及Y轴对称)对织构表面润滑及摩擦学性能的影响,本研究选择椭圆织构(对称性织构)和三角形织构(非对称性织构)为研究对象,织构化表面的基本参数如表1所示.

由于两种织构的对称属性不同,因此,在不同分布角度下,两种织构对表面油膜厚度分布的影响也不同.基于坐标变换基本原理,采用如式(1)所示的坐标变换公式,可计算得到如图2所示的两种类型织构在不同分布角度下的油膜厚度分布示意图.

(1)

图2不同分布角度下织构表面油膜厚度示意图

1.2 数学模型

针对图1所示的织构化表面动压润滑性能的求解,本研究采用简化后的雷诺方程在特定边界条件下计算得到,简化后的雷诺方程其表达形式为,

(2)

式中,x和y分别表示为两垂直方向坐标,h为油膜厚度,p为油膜压力,u为摩擦副表面间的相对滑移速度,η为润滑介质黏度,其取值为0.03 pa·s.

从式(2)可以看出,在润滑介质黏度和表面相对滑动速度为常数的情况下,摩擦副表面不同油膜压力分布主要通过改变油膜厚度而得到.对于织构化摩擦副表面,由于表面织构的存在,相对于无织构表面,织构区域增加了额外的油膜厚度.因此,摩擦副表面油膜厚度可描述为,

(3)

式中,h0为摩擦副间隙,hp为矩形截面的织构深度,Ω表示织构区域.

同时,为了对织构单元的油膜压力分布进行计算,需要定义织构单元的压力边界条件.由于本研究的单元实验的实验条件为压裂柱塞泵模拟工况,为使数值仿真计算与单元实验结果间更吻合且具有说服力,故在数值仿真计算时,织构单元的边界条件设置为:在平行运动方向上(即柱塞圆周方向上)采用周期分布压力边界条件,而垂直运动方向上(即柱塞轴向上)采用环境压力边界条件,具体表达式为,

(4)

p(x=0,y)=p(x=L,y)=pa

(5)

此外,在油膜压力的迭代求解中,限定相邻两次迭代求解的相对误差,以此保证计算结果的正确性,迭代计算的收敛判据如下,

(6)

式中,Pi,j为网格节点(i,j)处的油膜压力,k为迭代次数.

表面承载力式可表示为,

(7)

2 单元摩擦学实验

由于压裂现场实际工况的复杂性,开展现场或全尺寸织构化压裂泵柱塞密封副摩擦学实验的成本和风险均较高.因此,本研究仅开展压裂泵柱塞密封副的单元摩擦学实验.

2.1 实验设备及材料

压裂泵柱塞密封副单元摩擦学实验采用的实验设备为MMW-1型微机控制立式万能摩擦磨损试验机,其销、盘摩擦副示意图及销、盘试样如图3所示,其中,销试样材料为丁腈橡胶,模拟密封副;盘试样材料为20#钢,模拟柱塞.在单元摩擦学实验过程中,丁腈销试样与试验机主轴相连并随之转动,转速由伺服电机控制,转速范围为12 000 r/min,柱塞盘试样固定于试验机摩擦副平台上,通过销、盘间的旋转运动模拟柱塞密封副间的往复运动.此外,销、盘试样间接触压力(接触力)由涡轮蜗杆机构加载得到,摩擦系数通过测量摩擦扭矩后经换算得到,表面温升则由温度传感器通过测量润滑介质温度变化得到,润滑介质为L-CKD150润滑油.

图3销—盘摩擦副示意图

柱塞试样表面椭圆织构及三角形织构采用纳秒激光进行加工(TG-20GT laser marking machine),织构表面三维形貌如图4所示.

图4织构表面三维形貌示意图

2.2 实验过程及性能分析

实验中,结合压裂柱塞泵实际工况,在室温环境下,设计了载荷为400 N(对应接触压力P=0.5 MPa)、电机主轴转速为335 r/min(对应线速度V=0.8 m/s)的压裂泵柱塞密封副单元摩擦学实验模拟工况.单次摩擦学实验的时间为3 600 s,实验前后试样质量差即为试样的磨损量,试样磨损后的表面形貌采用白光干涉仪进行测量.

3 结果与讨论

3.1 织构对称特性对动压润滑性能的影响

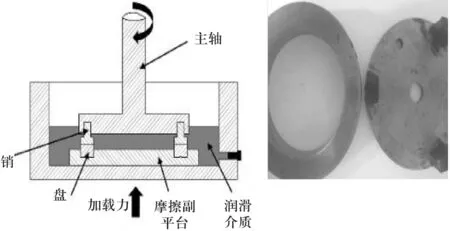

椭圆形对称性织构深度和分布角度对织构表面承载力的影响规律如图5所示.

图5椭圆形织构深度和分布角度对表面承载力的影响

从图5(a)可知,椭圆形织构在不同分布角度时,随着织构深度的增加,表面承载力呈现出先增加后减小的变化趋势,织构分布角度仅仅改变最大承载力所对应的最优织构深度.在0 °~90 °范围内,不同分布角度下椭圆形织构对应的最优织构深度大小关系为:0 °>30 °>60 °>90 °.因此,椭圆形织构长轴与滑移方向的夹角越小,对应的最优织构深度越小.由图5(b)可知,在织构深度小于1.5 μm的情况下,椭圆形织构长轴与滑移方向的夹角越小,表面承载力越大,当织构深度大于1.5 μm时,则有相反的规律.

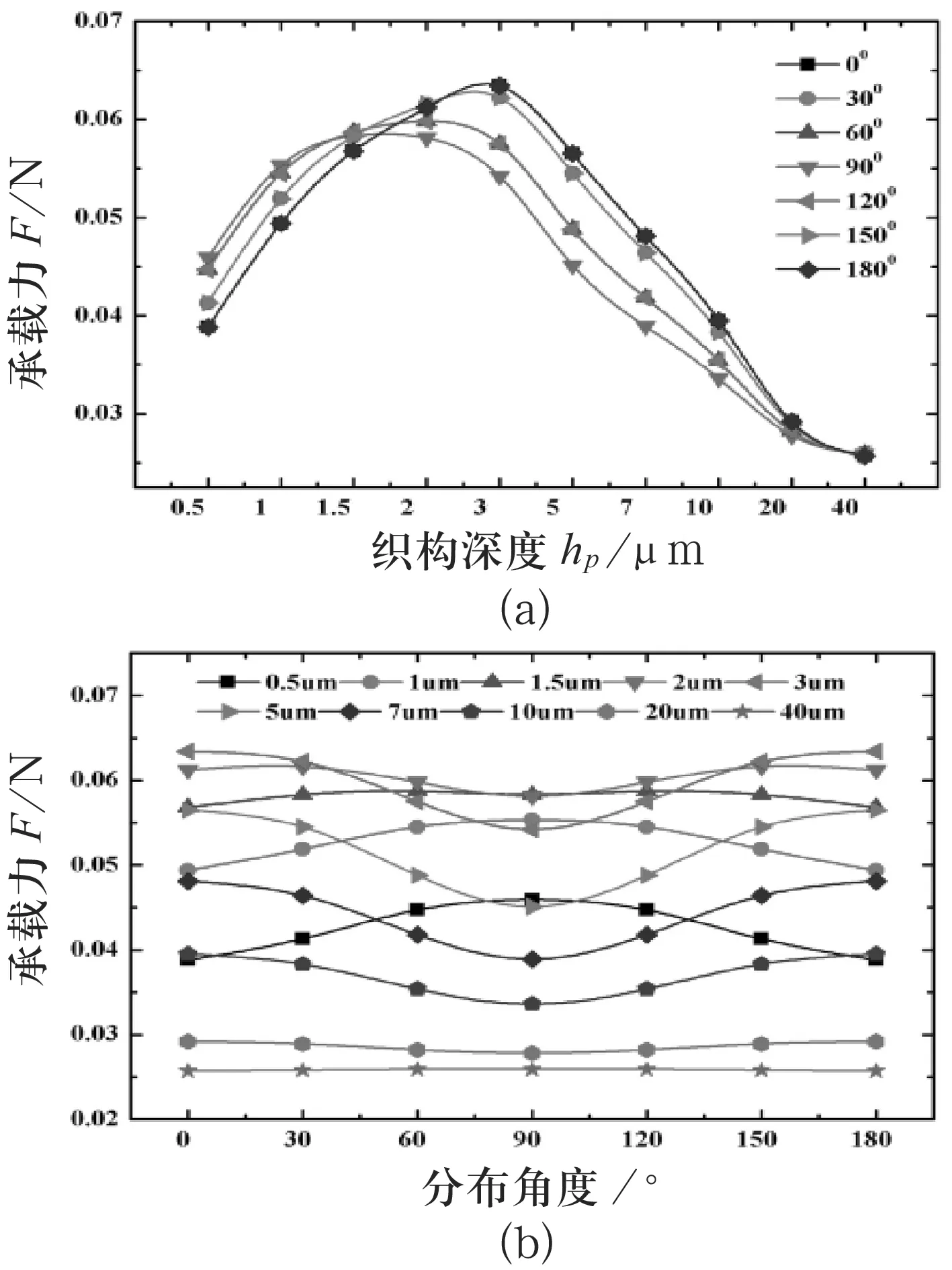

三角形非对称性织构深度和分布角度对表面承载力的影响如图6所示.

由图6(a)可知,与椭圆形织构类似,在相同分布角度下,随着织构深度的增加,表面承载力同样呈现出先增加而后减小的趋势,且在不同分布角度下,改变的也仅仅是最大承载力及其所对应的最优织构深度.而从图6(b)可知,当织构深度分别为0.5 μm、1 μm、2 μm和3.5 μm时,在0 °~180 °的织构分布角度范围内,随织构分布角度的增加,表面承载力总体呈现出先增加后减小而后再增加的周期性的变化规律,当织构分布角度为60 °和180 °时的表面承载力为最大,当织构分布角度为0 °和120 °时的表面承载力为最小,周期性变化的角度范围为120 °.当织构深度为3.5~10 μm时,随织构分布角度的增加,承载力同样呈现波浪形的周期性变化规律,但在0 °~180 °的分布角度内,承载力的变化规律为先减小后增加而后减小的趋势.两波谷为织构分布角度等于0 °和120 °的情形,两波峰为织构分布角度等于60 °和180 °的情况.尽管在不同织构深度下,表面承载力随织构深度增加有两种不同的变化规律,但承载力的波动幅度随织构深度的增加均呈逐渐减小趋势,当织构深度为20 μm和40 μm时,织构分布角度变化对承载力基本无影响.因此,对于三角形非对称性织构,在织构深度小于、等于或略大于织构深度时,织构最长边处于润滑介质流入方向且垂直于速度方向,织构可获得较好的润滑性能;而当织构深度大于最小油膜厚度时,织构最长边位于润滑介质流出方向且垂直于速度方向,织构可获得较优润滑性能.此与文献[8]研究结果类似.

图6三角形织构深度和分布角度对表面承载力的影响

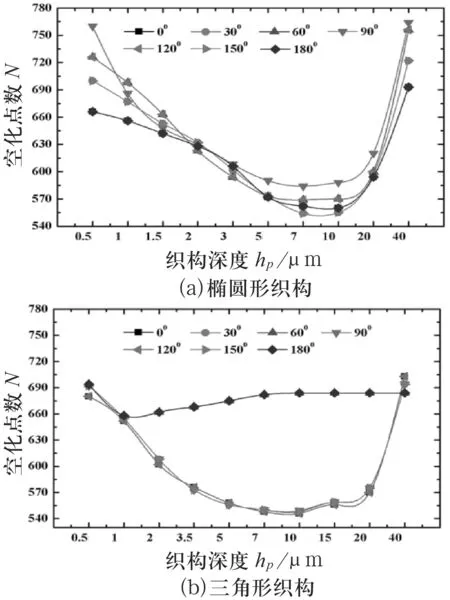

不同织构深度和分布角度下织构表面空化单元离散点数目如图7所示.

从图7(a)可知,对于椭圆形织构,由织构深度变化所引起的空化单元数目和表面承载力呈现相反的变化规律,不同分布角度下随织构深度的增加,空化点数目均呈现先减小后增加的变化规律.由图7(b)可知,三角形织构除60 °和180 °分布角度情况,其余分布角度下,随织构深度的增加,空化点数同样呈现先减小后增加的变化规律.对于两种类型织构而言,由于织构从最小深度逐渐增加,织构的动压润滑效应越来越强,继而空化效应逐渐减弱,而当织构深度增加到一定值,织构深度相对于摩擦副间隙过大,导致织构的动压润滑效应很小、空化效应越来越明显.另外,织构空化点数随织构深度变化而变化的规律滞后于织构深度对承载力的影响,主要由于在承载力转折点处,空化点数并不会立即改变,变化的是动压效应处的油膜压力值.

图7织构深度对织构表面空化区域的影响

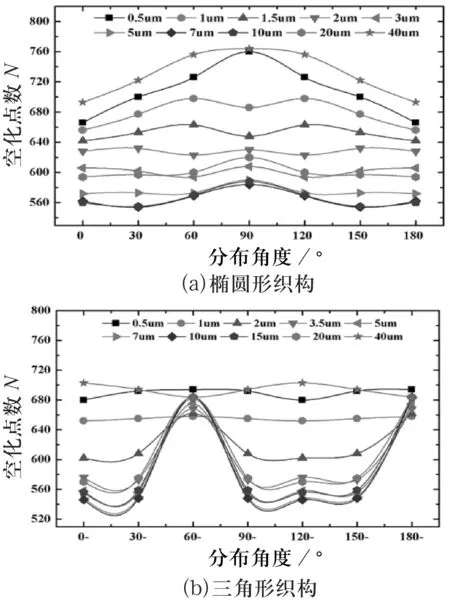

织构分布角度对织构表面空化区域的影响如图8所示.

图8织构分布角度对织构表面空化区域的影响

由图8(a)可知,对于椭圆形对称性织构,当织构深度小于最小油膜厚度时,在0 °~90 °范围内,织构分布角度的增加将导致空化单元数目逐渐增加,且以90 °为对称分布;而当织构深度大于最小油膜厚度时,承载力随织构分布角度的增加呈相反变化规律,且关于90 °对称分布.因此,对于相同织构深度下的椭圆织构,织构表面的空化离散单元数目越多,椭圆形织构表面的承载力就越大.由图8(b)可知,对于三角形非对称性织构,除织构深度为40 μm情况,在其余织构深度下,随织构分布角度的增加,空化点数呈先增加后减小而后再增加趋势,当织构分布角度为60 °和180 °时,空化单元数有最大值,且在织构深度为0 °和120 °时出现第二波峰.因此,对于三角形织构,也表现为在最大表面承载力处,织构单元表面有较大的织构单元空化单元数,且以60 °和180 °尤为明显.

3.2 织构对称特性对摩擦磨损性能的影响

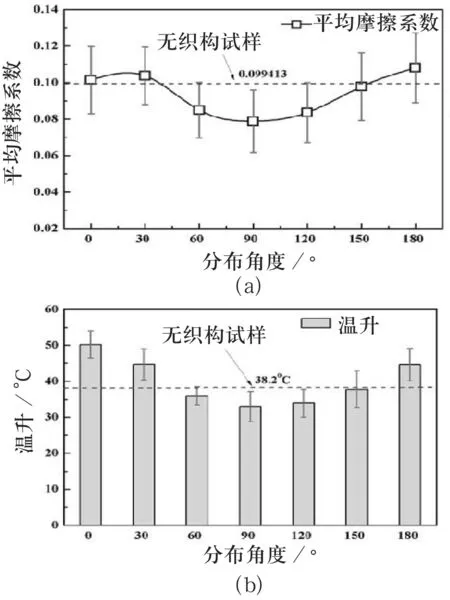

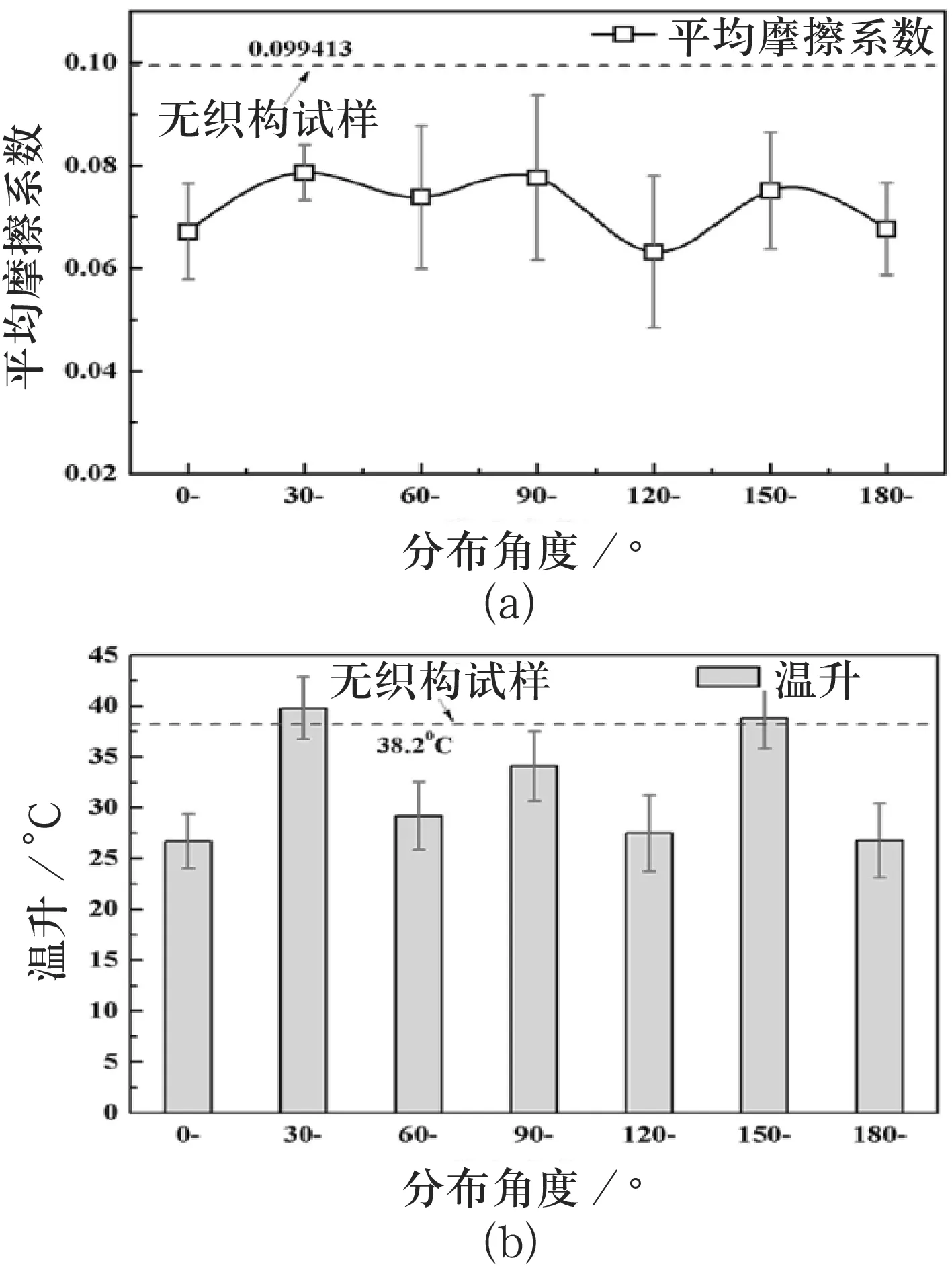

相同模拟工况下,无织构与不同分布角度椭圆织构表面平均摩擦系数和温升对比如图9所示.

图9不同分布角度椭圆形织构对平均摩擦系数和温升的影响

由图9(a)可知,相比无织构试样表面,椭圆形织构分布角度为60 °、90 °和120 °时能够减小摩擦副表面的平均摩擦系数,90 °分布时最明显,平均摩擦系数下降幅度达到22.3%,且不同分布角度下,织构对摩擦系数的影响以90 °为中心呈现对称分布.由图9(b)可知,不同分布角度下,摩擦副表面温升与平均摩擦系数有相同的变化规律,即平均摩擦系数越大,温升也越大.此也符合摩擦生热基本规律.

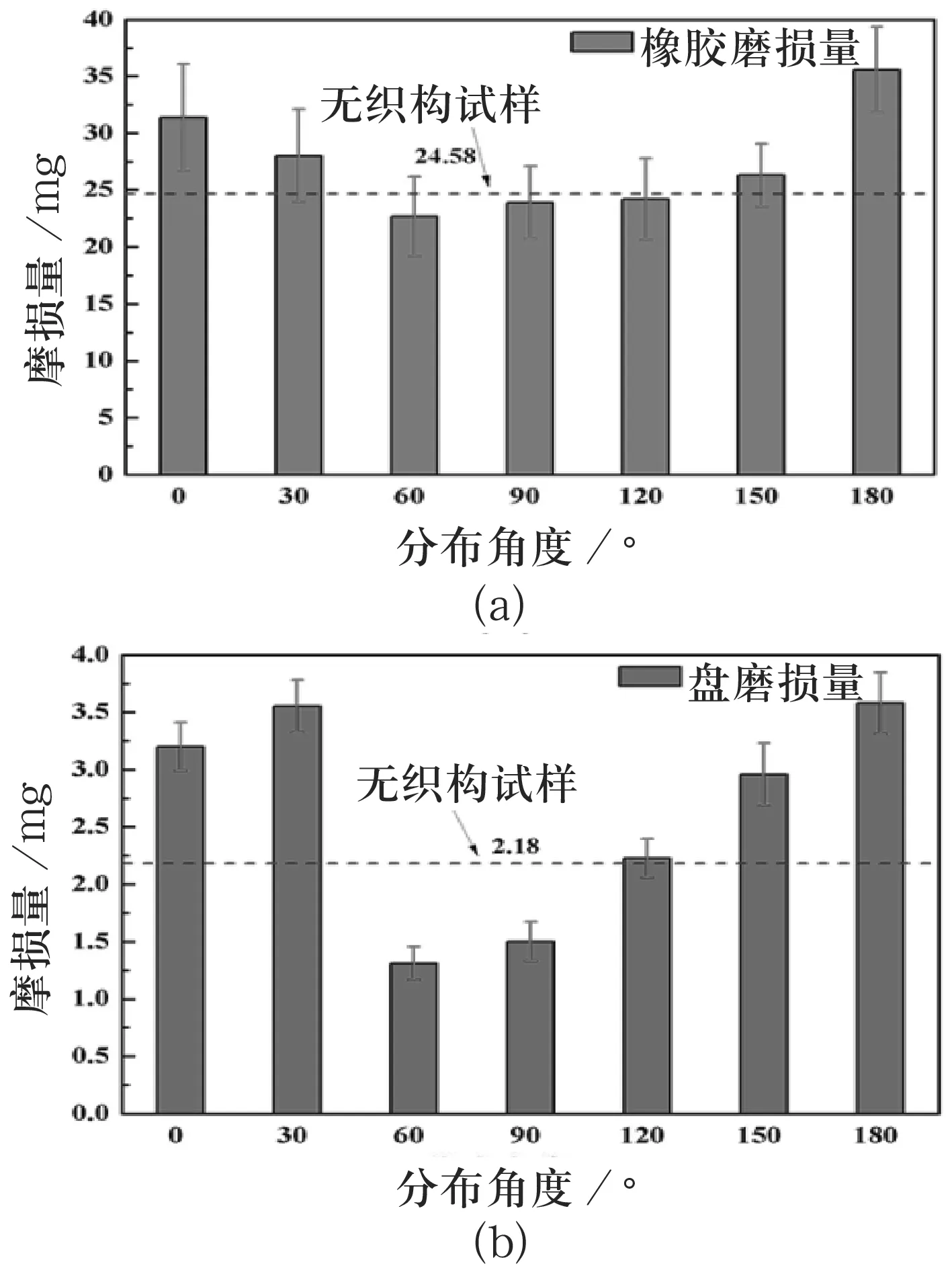

同理,对于图10中不同分布角度下的试样磨损量,尽管在织构分布角度为60 °时橡胶销试样及柱塞盘试样的磨损量最小,但在不同织构分布角度下,橡胶销试样及柱塞盘试样的磨损量随织构分布角度的增加也基本呈现出与摩擦系数相同的变化规律.

图10不同分布椭圆形织构对试样磨损量的影响

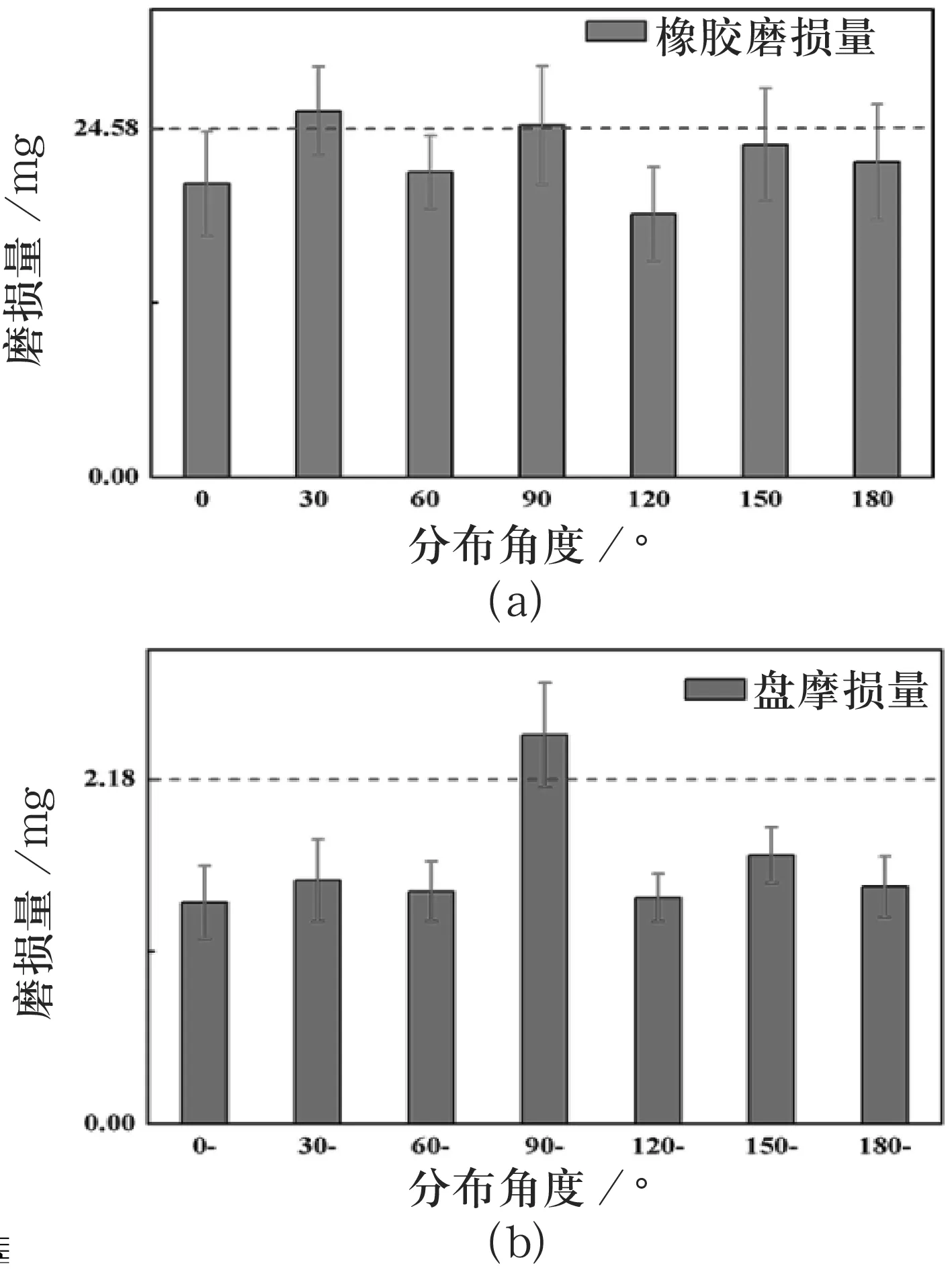

相同实验条件下,三角形非对称织构与无织构表面的平均摩擦系数和温升对比如图11所示.

图11不同分布角度三角形织构对平均摩擦系数和温升的影响

由图11(a)可知,不同分布角度下,三角形织构的存在均能有效地减小织构表面的摩擦系数,且随织构分布角度的增加,平均摩擦系数呈现波浪形的变化规律,当织构分布角度分别为0 °、60 °、120 °和180 °时,摩擦系数在波谷处,而当织构分布角度分别为30 °、90 °和150 °时,摩擦系数在波峰处;由图11(b)可知,表面温升有相同的变化规律.

图12为不同分布角度下,销、盘单元试样的磨损量变化,其也呈现相同的变化规律.

因此,为获得较优的织构润滑减磨性能,对于椭圆形对称织构,应使织构长轴尽可能垂直速度方向;而对于三角形非对称织构,应使三角形织构任意一边垂直于速度方向.两种织构对摩擦性能的影响与对动压润滑性能的影响差异主要在于,动压润滑条件下,仅考虑织构的微流体动压效应,而摩擦磨损实验中则需考察织构动压润滑效应、捕获磨屑及存储并补充润滑介质作用机理的综合影响.在考虑摩擦磨损实验时,两种不同类型织构均表现为尽量保证织构最长边垂直于速度方向,从而使织构表面摩擦学性能越好.

图12不同分布三角形织构对试样磨损量的影响

4 结 论

本研究通过数值仿真和单元摩擦学实验,分析了织构对称特性对润滑及摩擦磨损性能影响的异同,得出以下结论:在相同条件下,两种不同对称特性织构表面动压润滑性能均与织构分布角度及织构深度有关,织构深度对表面承载力的影响规律与其对表面空化效应的影响规律相反,而不同分布角度下表现为织构表面空化单元数目越多,织构动压润滑性能越好.在相同条件下,对于对称性椭圆形织构,当织构深度小于最小油膜厚度时,织构最大边长垂直于表面滑移方向,可获得最优织构润滑性能,而织构深度大于最小油膜厚度时,织构最小边长垂直于滑移方向以获得最优织构润滑性能;对于非对称性三角形织构,当织构深度小于最小油膜厚度时,织构最长边处于润滑介质流入方向且垂直于速度方向,织构可获得较好的润滑性能,织构深度大于最小油膜厚度时,织构最长边位于润滑介质流出方向且垂直于速度方向,织构可获得较优润滑性能.单元摩擦学实验结果表明,对于两种不同对称性织构,合理织构分布角度下,表面织构的存在能够有效提高试样表面的摩擦学性能,且均表现为织构最长边垂直于速度方向,织构表面摩擦学性能越好.对于不同对称性织构表面动压润滑及摩擦学性能差异,其主要在于动压润滑条件下,仅考虑织构的微流体动压效应,而摩擦磨损实验中则需考察织构动压润滑效应、捕获磨屑以及存储并补充润滑介质作用机理的综合影响.