复合材料修复含环向裂纹管道试验研究

2019-08-27张保龙王彬彬成志强

张保龙, 王彬彬, 成志强

(1. 西南交通大学 力学与工程学院, 四川 成都 610031;2.中国石油西南管道公司, 四川 成都 610041)

0 引 言

在实际工程应用中,随着高等级钢的应用,管道环焊缝裂纹明显增多,而在运营管道无法停输的情况下,选择适当的修复补强方法尤为重要[1].目前,由于复合材料修复补强技术对施工条件要求低,环境适应能力强,能够在不影响管道运营的情况下开展不动火补强,具有安全,快捷等工艺特点[2-4].对此,科研人员开展了大量的复合材料修复管道的研究,取得了大量的实际应用成果[5-10].此外,对于管道体积性缺陷,国内外常引用ASME和ISO国际组织分别推出的专业的管道修复标准,即ASME PCC-2-2011《Repair of pressure equipment and piping》和ISO/TS 24817-2006《Composite repairs for pipework》,但对于环向焊接裂纹修复技术,鲜有可参考的标准和规范.对此,本研究提出了基于等效刚度的铺层厚度计算方法,设计了含环向裂纹的全尺寸管道和补强管道的对比试验,验证了修复效果.

1 试验前期准备

本试验采用2根材质为L245N的管段,其长度均为6 000 mm,直径均为219 mm,厚度均为6 mm.管道两端焊接椭圆管帽,一端为进水口,另一端为出水口.L245N钢材的屈服强度为395MPa,拉伸强度为530 MPa,弹性模量为200 GPa,泊松比为0.3.在管段中部外表面机加工一条环向为120°、深厚比为50%、宽度为0.2 mm的裂纹类缺陷,以模拟严重的环焊缝缺陷.

在研究中,把含环向裂纹的管道简称为未补强管道;复合材料补强后的含环向裂纹管道,简称为补强管道.为对比裂纹嘴与完好管道应变演化的差异,选取环向裂纹中间布置应变片,标记为测点①,称之为未补强管道裂纹处测点.同时,在该位置布置LVDT位移传感器,测试裂纹嘴的张口位移(CMOD)的演化情况,以便验证裂纹处的CMOD与轴向应变是否存在内在关系.为方便对比,在复合材料补强管道裂纹处的同一个位置布置应变片,标记为测点③,称为补强管道裂纹处测点,选取远离环向裂纹的管体表面布置应变片,称为参考测点②.具体测点位置布置如图1所示.

图1未补强/补强管道应变测点布置

修复作业过程参考Q/SY 1592-2013《油气管道管体修复技术规范》相关规定.

2 复合材料铺层厚度和长度计算

2.1 相关计算

研究表明,复合材料缠绕层能够分担管道内压、轴力和弯矩,而弯矩是影响环向焊接裂纹管道承载能力的主要因素,所以补偿管道裂纹位置的抗弯刚度是提高管道承载能力的关键[10].根据材料力学理论,复合材料补强层的抗弯刚度可用于补偿因管道裂纹而损失的抗弯刚度,而复合材料补强层与管钢界面的剪切力可用于补偿因管道裂纹而损失的轴向承载力.复合材料补强层厚度的计算方法为,

ESIS=ECIC

(1)

式中,ESIS为管道因裂纹存在而损失的抗弯刚度,ES为管钢的弹性模量,IS为管钢裂纹的惯性矩.ECIC为复合材料缠绕层的抗弯刚度,EC为复合材料的弹性模量,IC为复合材料缠绕层的惯性矩.

考虑管道轴向载荷的作用,补强宽度采用等效轴向力的计算方法.故管道因裂纹损失的轴向承载力为,

F=π·D·t·σb

(2)

式中,D为管道外径,t为裂纹深度,σb为管材极限强度.

复合材料通过界面剪切补偿的等效轴向力为,

F=π·D·L·τ

(3)

式中,τ为复合材料与管道界面的剪切强度,L为复合材料补强段长度.

据此,复合材料的补强长度为,

L=F/(τ·π·D)

(4)

2.2 试验方案

试验采用单向玻璃纤维布作为补强材料,该纤维布纤维方向弹性模量为40.1 GPa,抗拉强度为1 287 MPa.玻璃纤维布浸润环氧树脂胶后的单层厚度为0.7 mm.试验采用0 °和90 °(即环向和轴向)交错缠绕的修复方式.同时,计算取整得到0 °和90 °方向上的复合材料缠绕层各10层,复合材料补强段长度为350 mm.

3 修复前后管样的内压加四点弯曲试验

试验中,试验管样采用数控压力控制系统加压,采用如图2所示的四点弯曲结构加载弯矩.为了获取足够多的试验数据,试验分阶段进行加载.根据管样材料性能和几何尺寸可计算出管道的设计压力为13 MPa,即确定为最大试验压力为13 MPa.试验之前,首先对管样进行几次升降压循环,以保证管道中不存在残余空气,同时观测应变测量数据并与理论值进行对比,以保证应变片的贴片质量与测量结果的有效性.

图2内压与四点弯曲加载试验

3.1 未修复的环向裂纹管道加载试验

因内压作用于管帽的轴向力,有必要研究管道环向裂纹两侧的轴向应变随内压的演化特征.

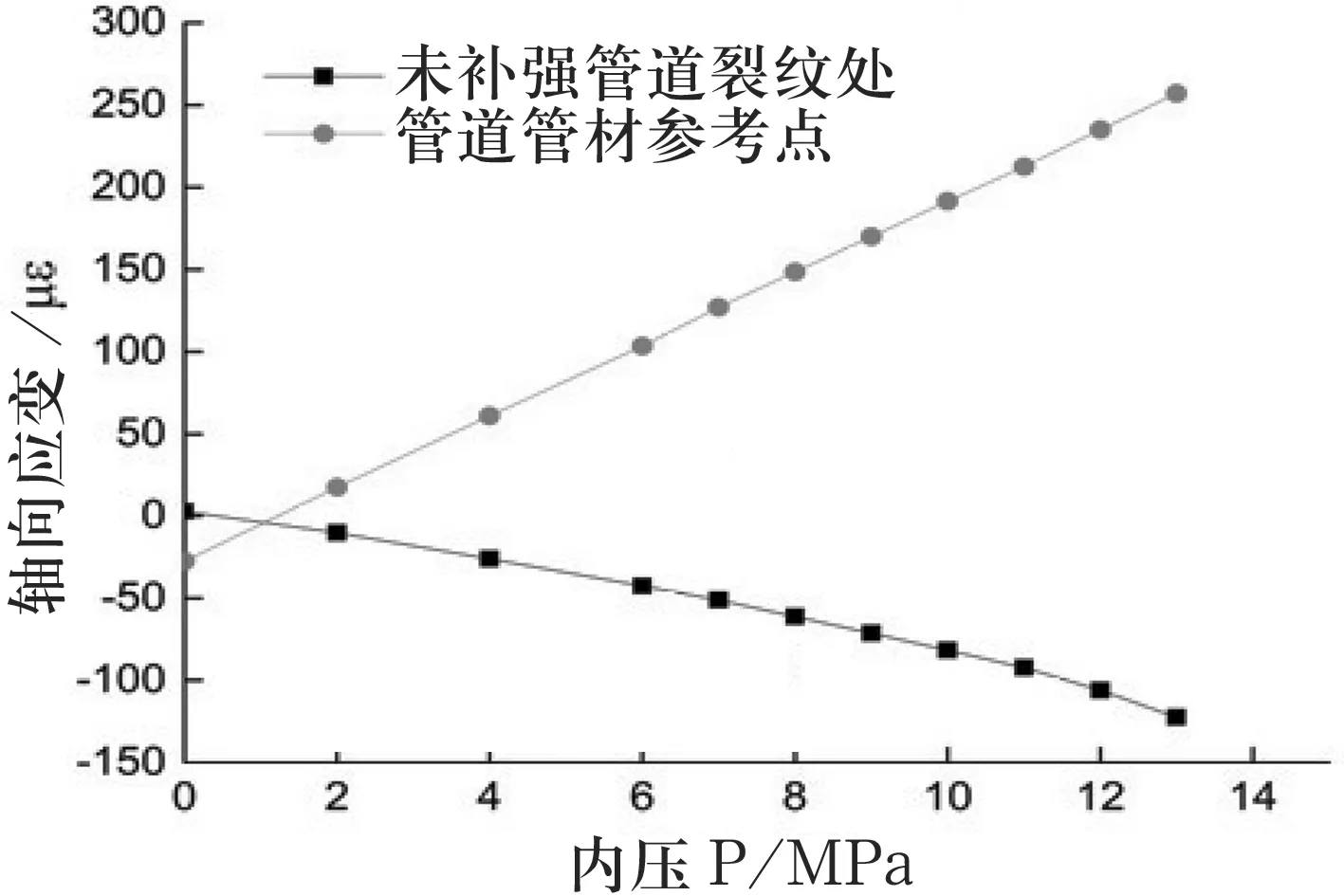

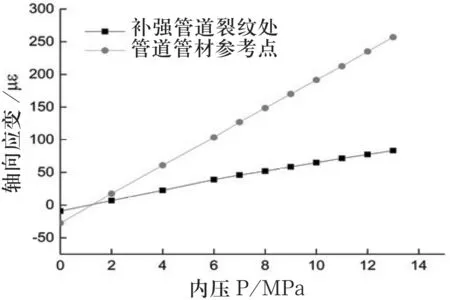

未补强管道轴向应变与内压关系曲线图如图3所示.

图3未补强管道轴向应变与内压关系曲线

由图3可知,在升压过程中,管道参考点轴向应变与管道裂纹处轴向应变呈现不同的变化趋势.管道参考点轴向应变随内压变化趋势与轴向应变理论解(εa=PD/4Et)一致,且数值相近.在管道裂纹两侧,随着内压的增大,轴向应变呈线性负增长变化趋势.试验结果表明:在内压作用下,远离裂纹的参考点区域处于受拉状态,裂纹区域在轴向处于受压状态.

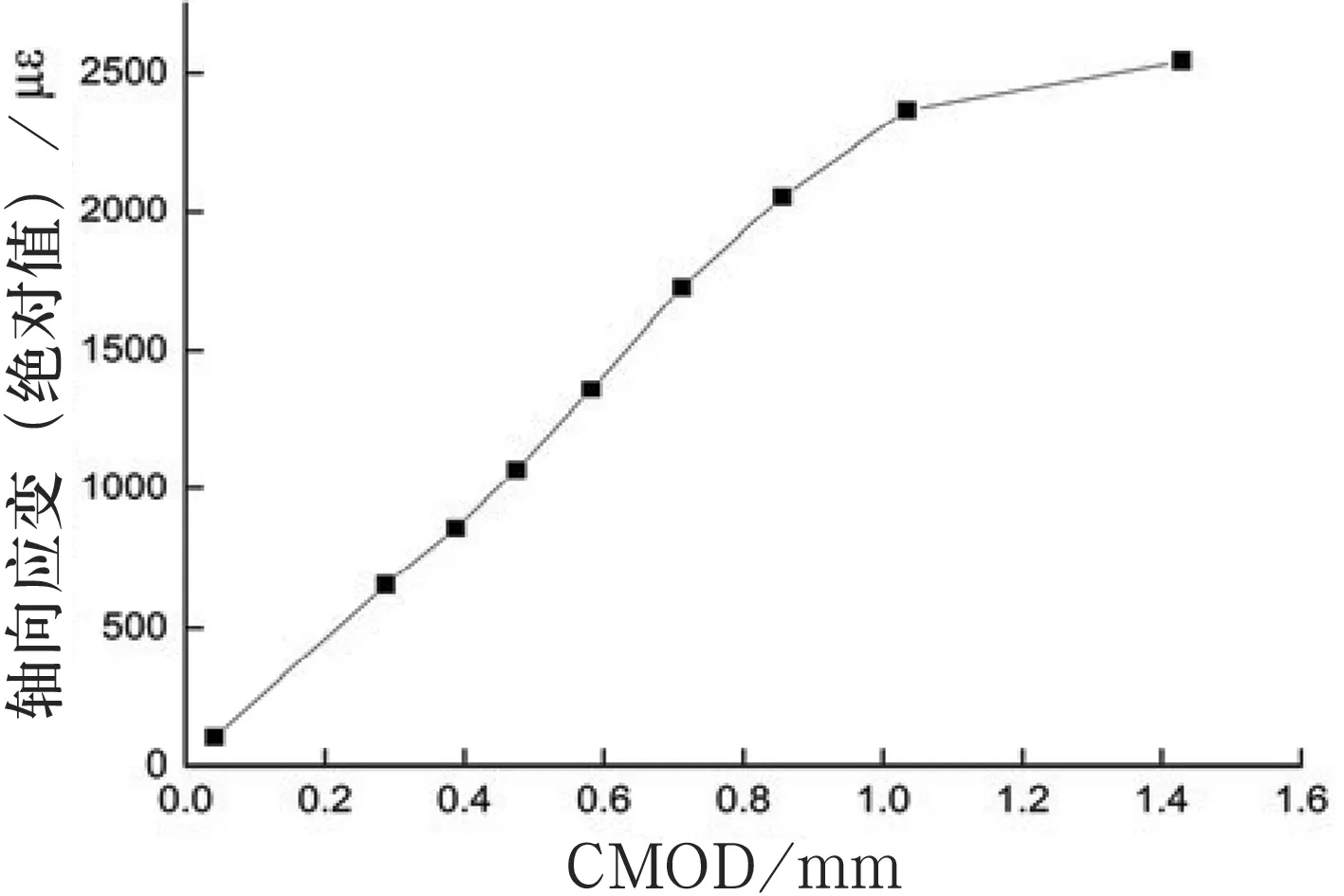

未补强管道轴向应变与弯矩的关系曲线如图4所示.

由图4可知,随着弯矩的增加,未补强管道裂纹处轴向应变为负增长趋势.当弯矩加载到51 kN·m时,裂纹处轴向应变值为-2 542 με,裂纹管道发生破坏,而参考点还未进入屈服阶段.

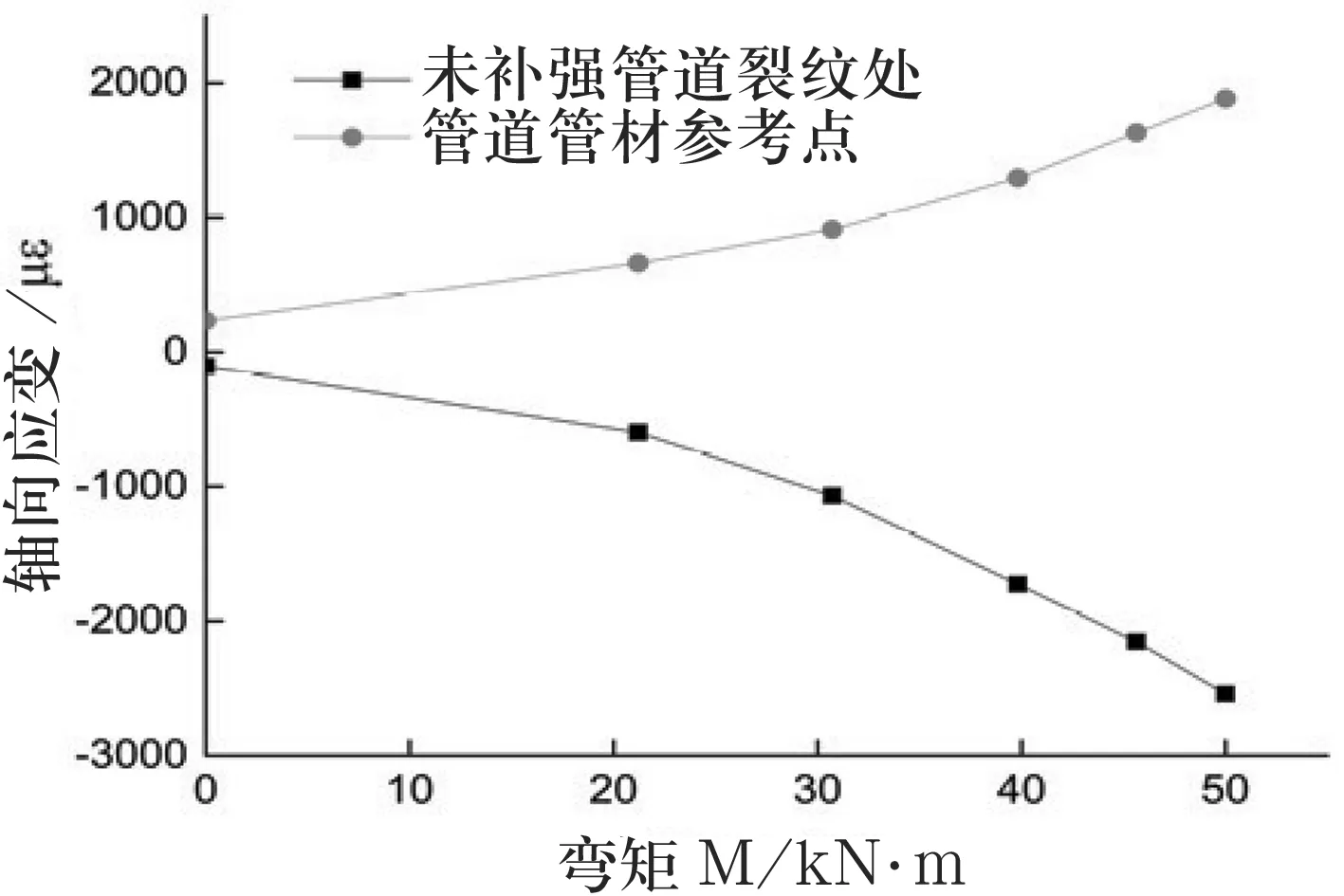

在运营压力范围内,比较图3和图4中轴向应变数据可知,弯矩对裂纹处轴向应变的影响程度远远大于内压的影响.管道裂纹CMOD与内压/弯矩关系曲线图如图5所示.

图4未补强管道轴向应变与弯矩关系曲线

图5管道裂纹CMOD与内压/弯矩关系曲线

由图5(a)可知,叠加堵头效应,环向焊接裂纹开口位移(CMOD)随着内压的增加而增加,当内压为13 MPa时,CMOD值约为0.05 mm.由图5(b)可知,环向裂纹的CMOD随着弯矩的增加而增大,当弯矩为47 kN·m时,CMOD开始加速增大,当弯矩加载到51 kN·m时,CMOD值达到1.429 mm,管道破坏.由此可知,在管道运营压力范围内,弯矩对CMOD的作用远远大于内压的作用.由图4和图5(b)可知,裂纹处CMOD和轴向应变值(绝对值)均随弯矩增加而增大.

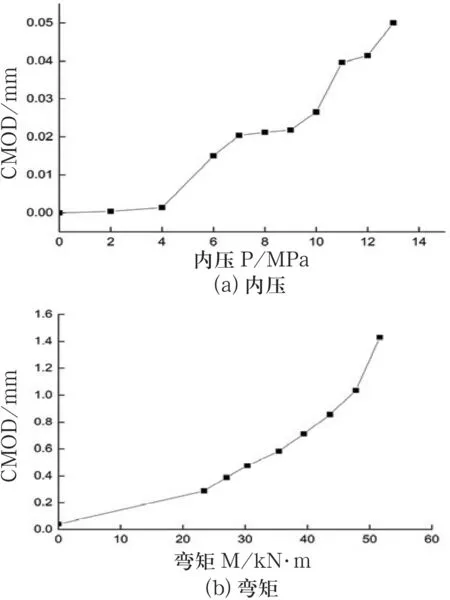

裂纹处CMOD与轴向应变曲线如图6所示.

由图6可知,随着CMOD的增大(裂纹张角增大),裂纹处轴向应变也逐渐增大.此表明,裂纹处轴向应变可反映裂纹口的张开程度,可以作为CMOD的表征参数.

3.2 复合材料修复管道加载试验

试验中,复合材料管道修复后环向裂纹处轴向应变的演化特征如图7所示.

图6裂纹处CMOD与轴向应变曲线

图7补强管道轴向应变与内压关系曲线

由图7可知,随着内压的增加,补强管道裂纹处轴向应变演化趋势与管道参考点相同,呈现线性增长,当内压值为13 MPa时,管道参考点轴向应变值为257 με,补强裂纹处的轴向应变值为83 με,为参考点的32%.

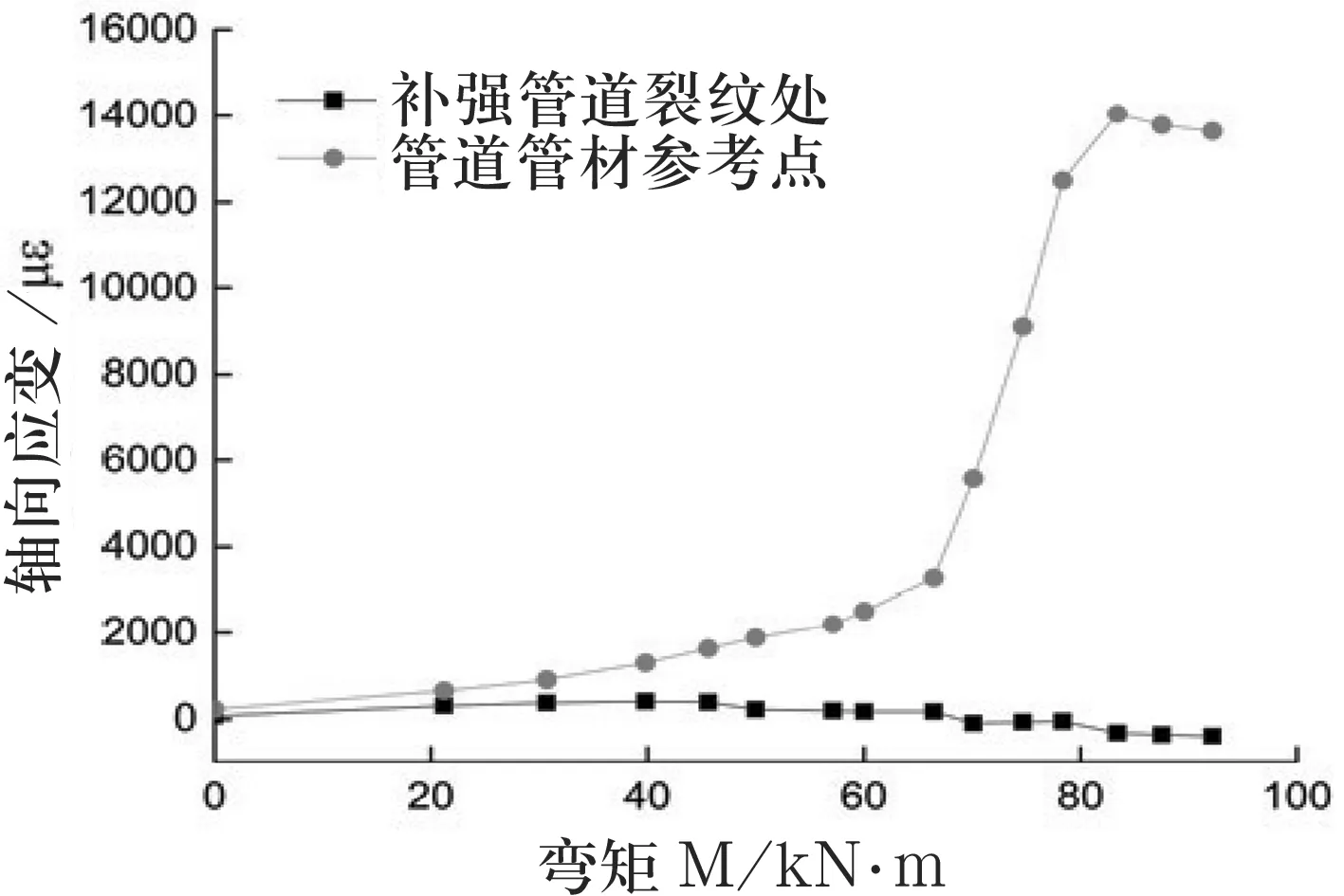

补强管道轴向应变与弯矩关系如图8所示.

图8补强管道轴向应变与弯矩关系曲线

由图8可知,随着弯矩的增加,完好管壁由弹性进入塑性阶段.补强管道裂纹处的轴向应变随着弯矩的增加,先增后减,由正值变为负值,由受拉状态转变为受压状态.当管道承载为65 kN·m时,管样整体开始进入塑性状态,轴向应变值为3 282 με,补强管道裂纹处的轴向应变值仅为177 με.

3.3 修复效果分析

通过加载试验可知,对于未补强管道,当内压为12 MPa、弯矩为51.62 kN·m时,管道发生破坏;对于复合材料补强管道,当内压为12.5 MPa、弯矩为92.28 kN·m时,管道尚未发生破坏(由于设备加载接近极限,故停止加载).由此可知,依据等效刚度计算方法进行铺层厚度设计,能明显提高含裂纹管道的极限承受弯矩的能力,从而提高管道的安全裕度.

同时,根据管道裂纹CMOD与轴向应变关系可知,裂纹两侧轴向应变可以作为CMOD的表征参数.由于补强后管道裂纹处的CMOD无法测得,因此本研究通过比较补强与未补强管道裂纹处的轴向应变值,以对补强效果进行评估.

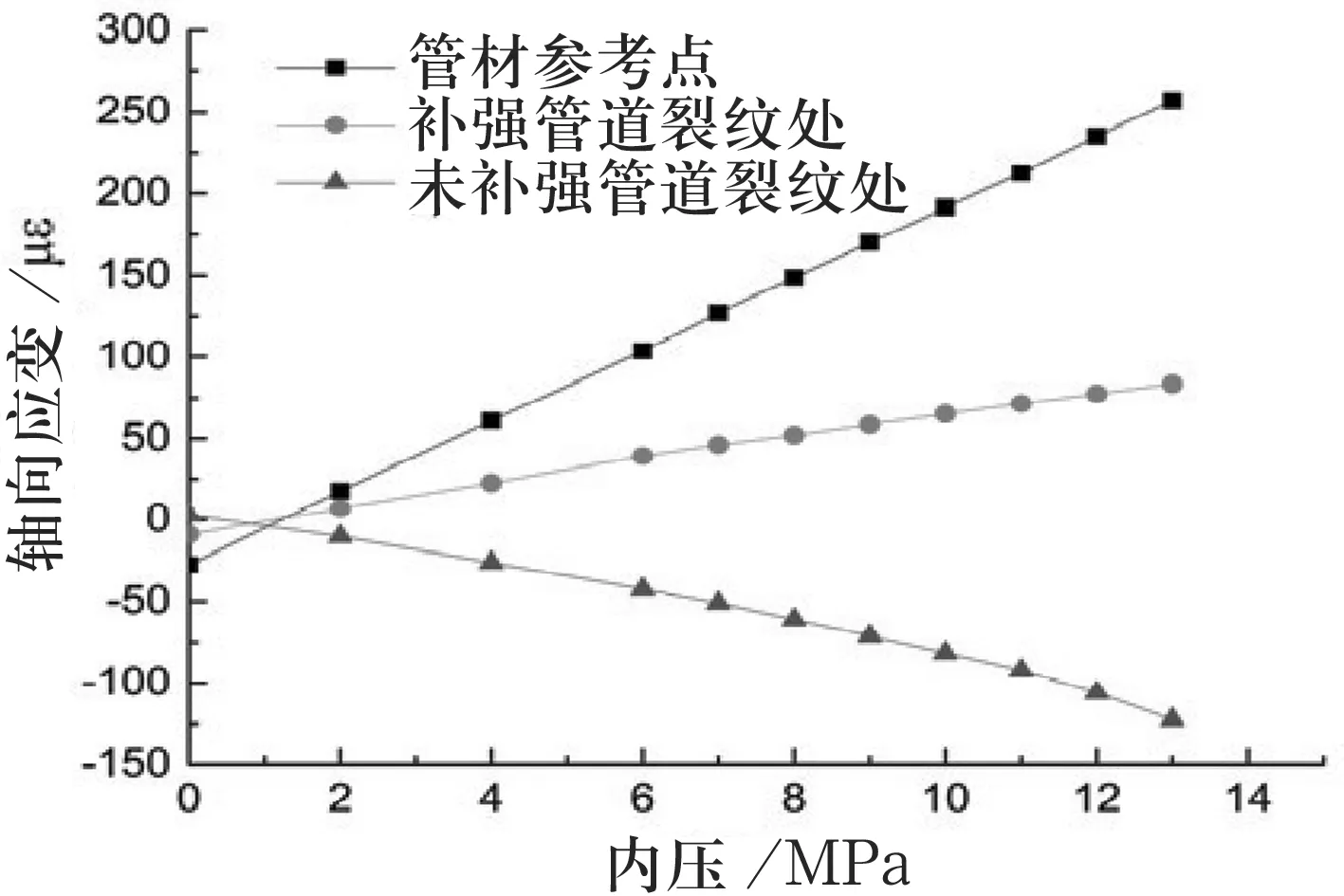

管道的轴向应变与内压关系曲线如图9所示.

图9轴向应变与内压关系曲线(未加载弯矩)

由图9可知,仅在内压作用下,补强管道裂纹处的轴向应变随内压的增加而增大,这与未补强管道裂纹处轴向应变变化趋势完全相反,与管道参考点轴向应变的变化趋势一致.在运营压力范围内,补强管道裂纹处的轴向应变始终为正值.根据管道裂纹处CMOD与轴向应变关系可知,补强管道裂纹唇口始终未张开.当内压为12 MPa时,管道轴向应变值为235 με,补强管道裂纹处轴向应变值为77.5 με,说明复合材料补强能提高管道裂纹部位的承压能力.

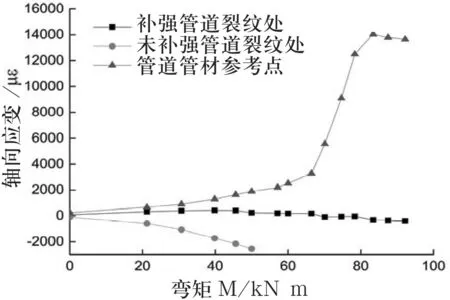

此外,在12 Mpa内压下,管道轴向应变与弯矩关系如图10所示.

图10 12MPa内压下轴向应变与弯矩关系曲线

由图10可知,在12 MPa运营压力下,管道和未补强管道的极限弯矩承载能力差别较大.当对未补强管道加载到51 kN·m时,管道发生破坏,裂纹处轴向应变为-2 542 με,此时补强管道裂纹处轴向应变为229 με.当对补强管道弯矩加载到90 kN·m时,管道裂纹处轴向应变为-398 με,管道未发生破坏,裂纹仅略微张开.参照图6可知,补强管道的CMOD值近似为0.2 mm,远小于未补强管道破坏时的CMOD值1.429 mm.此表明,通过复合材料补强,复合材料缠绕层能够连接环向裂纹两边的管体,形成管体—复合材料缠绕层一体的新型复合结构,改善了裂纹的边界约束条件,分担了管壁承受的弯矩,进而改变了管道裂纹处的应力状态.

试验还发现,补强管道裂纹处的轴向应变呈现先增后减的趋势,由受拉状态转变为受压状态,裂纹嘴由未张开逐渐张开.这是因为复合材料补强技术虽然形成了管体—复合材料缠绕层一体的新型复合结构,但随着弯矩的增加,当管道出现大挠度变形时,削弱了复合材料缠绕层对裂纹两端管体的连接作用,进而降低了补强效果.

4 结 论

本研究依据等效刚度铺层厚度计算方法表明,复合材料修复能明显提高含环向裂纹管道的承压能力和承弯能力,从而提高管道的安全裕度.试验结果表明:根据未补强管道裂纹处CMOD与轴向应变关系,可以将裂纹处的轴向应变作为CMOD的表征参数,以此进行补强管道的复合材料修复效果评估;复合材料缠绕层能够连接环向裂纹两边的管体,形成管体—复合材料缠绕层一体的新型复合结构,改善裂纹的边界约束条件,进而改变管道裂纹处的应力状态;由内压、弯矩与CMOD的关系曲线可知,在管道运营压力范围内,弯矩对CMOD的影响程度远大于内压.此外,随着弯矩的增加,管道的大挠度变形削弱了复合材料缠绕层对裂纹两端管体的连接作用,进而降低了补强效果.