基于磁流变技术的压桩机吊机回转启动冲击控制

2019-08-27庹前进胡均平

庹前进,胡均平

(1.中南大学 机电工程学院,长沙 410083;2.湖南机电职业技术学院 机械工程学院,长沙 410151)

目前液压静力压桩机已发展成为建筑工程桩基础施工的一种主流设备,尤其在沿海地区得到日益广泛的应用[1]。它由主机和吊机两部分组成,其中吊机是相对独立并能适应主机工作特点的中小型液压起重机,通过回转机构实现混凝土预制桩的起吊和对接[2]。回转机构既是上部回转结构与下部固定支座的连接装置,又是回转的驱动装置,载荷作用十分复杂,是吊机中发生故障最多的机构;尤其在启动时候,会产生较大的惯性冲击载荷,损坏甚至折断传动齿轮轮齿。为避免齿轮的破坏失效,需有效控制回转启动的冲击振动。秦华伟等[3]引入开关液压源理论,对马达驱动大惯性负载的加速度进行控制,达到回转启动速度变化平缓的目的。王成宾等[4]利用换向阀控制信号主动预测回转系统峰值压力的出现时间,实时改变用于缓冲的可变阻尼,明显减小了大惯性负载系统的液压冲击。谢冬华等[5]建立的力矩型神经网络阻抗控制器可主动调整回转支承系统驱动力,延长齿轮使用寿命。胡均平[6]提出一种基于二次调节技术和液压蓄能器的能量回收系统,回收利用旋挖钻机回转制动阶段的冲击能量。以上方法虽可有效降低回转系统的冲击载荷,但增加了设备生产成本和维护难度。磁流变材料因其良好的动力学特性,被广泛应用到动力传递系统和振动控制等领域[7-8]。马然等[9]测试了流动模式的磁流变减振器在不同励磁电流和活塞速度下的示功特性和速度特性。鞠锐等[10]提出一种单筒复合节流充气气囊补偿的磁流变液减振器,解决了传统减振器底阀堵塞和活塞密封困难的问题。Kavlicoglu等[11]研发出用于汽车的磁流变液滑移差动离合器,通过调节电流可以控制最大传递扭矩和滑移角度。上述有关磁流变的研究为解决压桩机吊机回转动力传递和振动抑制的问题提供了借鉴。本文采用一种基于磁流变技术的新型弹性体联轴器[12],通过控制电流大小改变磁流变联轴器的刚度和阻尼特性,实现压桩机吊机回转启动冲击振动的控制。

1 压桩机吊机回转系统工作原理

压桩机吊机回转系统如图1所示。

图1 压桩机吊机回转系统工作原理

工作过程如下:恒功率泵在电机的驱动下给系统供油,经手动换向阀、平衡阀驱动定量马达正反方向转动。定量马达通过减速器的输出轴和磁流体联轴器一端相连,磁流体联轴器另一端和小齿轮连接,最终小齿轮通过回转支承驱动桩机吊机上车机构进行回转运动,实现液压能向机械能的转化。

2 压桩机吊机回转系统建模

通过分析压桩机吊机回转系统的工作原理,可以将其分为回转液压系统和回转机械系统2部分。基于功率键合图理论分别对两子系统进行建模,再根据子系统之间功率流向,建立回转系统多能域耦合的动力学模型。

2.1 压桩机吊机回转液压系统建模

在建模前需进行如下简化:

(1)回转液压系统中液压阀的液阻、液压管路和油缸的液容采用集中参数法处理;

(2)液压泵输入转速恒定,回油口压力为零;

(3)换向阀、平衡阀的换向过程瞬间完成,不考虑其动态特性;

(4)联轴器、减速器的转动惯量等效到液压马达输出轴。

根据液压传动原理,可以建立如图2所示的压桩机吊机回转液压系统键合图模型。

图2 压桩机吊机回转液压系统键合图模型

图中:Dp为恒功率变量泵的排量;Rpl为恒功率变量泵泄漏液阻,流过的流量为为换向阀进出口液阻,流过的流量分别为和为平衡阀进出口液阻,流过的流量分别为和为定量马达的排量;Rml为马达泄漏液阻,流过的流量为分别为管路1 至管路 5工作容腔的等效液压弹性模量。

根据键合图模型状态方程生成规则,可以推导出液压系统的状态方程[14-15]。

管路1工作容腔的流量连续方程为

式中:Cd为阀流量系数;dd、xdi为换向阀阀芯直径及进油口开口位移。

管路2工作容腔的流量连续方程为

式中:dcc为平衡阀开口孔径。

管路3工作容腔的流量连续方程为

式中:dci为平衡阀进油口阀芯开口孔径。

马达输出轴的力平衡方程为

马达输出轴的转速为

管路4工作容腔的流量连续方程为

式中:dcr为平衡阀出油口阀芯开口直径。

管路5工作容腔的流量连续方程为

式中:xdo为换向阀出油口开口位移。

2.2 压桩机吊机回转机械系统建模

液压马达通过减速器驱动回转小齿轮,回转小齿轮再啮合回转支承驱动吊机上车回转,传动原理如图3所示。

图3 回转机构传动原理

为实现对吊机上车机构启/制动冲击载荷的控制,将磁流变联轴器置于减速器输出轴和回转小齿轮之间,进行柔性联接。

磁流变联轴器工作原理如图4所示。联轴器的内外圆筒均为软磁材料,其中充满磁流变弹性体,内筒与减速器输出轴连接,外筒与回转小齿轮连接,两者用绕有螺旋线圈的软磁材料连接,绕圈绕组长度可以满足内外筒最大转角位移差引起的拉伸。

扭矩主要依靠磁流变弹性体变形时的磁滞剪切力传递,当绕圈尺寸一定,最大传递扭矩通过线圈输入电流大小控制磁流变弹性体的磁致剪切模量和阻尼,从而改变减速器输出轴和小齿轮的柔性连接特性。需要指出的是,不同材料磁流变弹性体在室温条件下可以可逆拉升5~7倍,本文假设所选磁流变弹性体可拉升5倍,转换成联轴器内外筒的允许转角差为23°。

图4 磁流变弹性体联轴器工作原理

根据文献[12] ,可以推导出联轴器的等效刚度系数为

联轴器中磁流变弹性体损耗因子为

且阻尼比ζA为损耗因子η的一半,因此联合式(12)和式(13)可以得到联轴器的等效阻尼系数

式中:Cc为临界阻尼系数;ωn为联轴器的固有频率;JA为联轴器的等效转动惯量。

对压桩吊机回转机械系统进行动力学建模前应做如下假设:

(1)传动齿轮之间的啮合间隙、阻尼及弹性变形忽略不计;

(2)小齿轮、回转支承的转动惯量等效到压桩吊机回转机构。

根据机械传动原理可以得到压桩机吊机回转机械系统的键合图模型如图5所示。

图5 压桩机吊机回转机械系统键合图模型

图中:n1为减速器的减速比;n2为小齿轮与回转支承之间的传动比分别为减速器和上车回转机构的输出转速;J3、r3为回转机构的等效转动惯量和阻尼系数;Kc、rc为联轴器的等效刚度系数和阻尼系数。

磁流变联轴器传递的转矩为

式中:T2=n1T1

齿轮啮合力为

式中:r为小齿轮的半径。

压桩吊机上车回转动力学平衡方程为

压桩吊机上车回转速度为

2.3 压桩机吊机回转系统键合图模型

模型如图6所示。通过分析回转系统的能量传递方向可知,回转液压系统和回转机械系统键合图模型通过键合图元TF(Dm)进行能量交换,(液压系统将势变量(Pp3-Pp4)Dm传递给机械系统,机械系统将流变量Dmθ˙1传递给液压系统),根据联合建立的回转液压和回转机械子系统模型,可以得到压桩机吊机回转系统键合图模型。

3 压桩机吊机回转系统动态特性

以某型16 t压桩机吊机的回转系统作为研究对象,根据式(1)至式(19)编写MATLAB计算程序,运用4阶Runge-Kutta算法,通过仿真分析磁流变联轴器对压桩机吊机回转系统启动冲击的抑制规律,计算涉及的主要参数有[16]:ω=1450r∕min,Dpmax=108ml∕r,Dm=125ml∕r,J1=12.5kg ·m2,J3=1.252 ×106kg·m2,n1=39.8,n2=11.74,a=0.065m ,b=0.075m,L=0.08m。

3.1 磁流变联轴器传动特性

图7所示为磁流体联轴器工作特性参数与电流的关系曲线,从图中可以看出:磁流变联轴器的刚度系数和阻尼系数随着电流增大而增大,但当电流增大到19.1 A时,刚度系数、阻尼系数分别保持在20.84kN ·m ·rad-1和21.62N ·m ·s·rad-1,不再增加。

其原因在于磁流变弹性体磁致剪切模量虽然随着电流增大而增大,但当电流增大到一定值时,弹性体的磁致效应达到饱和,磁致剪切模量不再增加,此时磁流变联轴器的刚度系数、阻尼系数趋于定值。因此,当磁流变联轴器尺寸确定后,可以根据液压马达最大输出扭矩和联轴器内外筒最大允许转角差来确定输入电流。为研究磁流变联轴器不同输入电流对回转系统传动特性的影响,选取3个点作为研究的样本,其参数如表1所示。

表1 联轴器电流的控制参数

图8所示为磁流变联轴器输入不同电流时其传动特性对压桩机吊机回转机构转速和转角的影响规律。

图6 压桩机吊机回转系统键合图模型

其中曲线1至3分别表示输入电流为6 A、12 A和18 A时的工况,曲线4表示未加联轴器时的工况(下同)。从图中可以看出:当输入电流为6 A时,磁流变弹性体剪切模量低,联轴器刚度小,使得压桩机吊机回转机构响应滞后,同时回转机构转速明显出现大幅度低频振荡;当增大输入电流、提高联轴器连接刚度后,系统滞后响应和振荡幅值均有所改善;当电流增大至18 A时,其传动特性和未加磁流变联轴器时基本一致,说明该电流工况下磁流变联轴器的连接趋近于刚性连接,可以实现系统的快速响应;10 s后,所有工况下的回转机构转角曲线基本重合,说明磁流变联轴器对回转机构启动的影响主要体现在转速未稳定之前,而且随着输入电流增大,回转机构转角曲线重合时间也随之提前。

图7 磁流变联轴器工作特性参数与电流关系

3.2 磁流变联轴器能量损耗

表2列出了压桩机吊机回转传动系统15 s工作时间内磁流变联轴器输入端能量值E1和输出端能量值E2的变化,从表中可以看出:当不加联轴器时,输入轴能量全部由小齿轮输出;增加联轴器后,由于磁流变弹性体存在阻尼,将消耗掉一部分能量,但因阻尼值较小,减速器输出转速也不是很高,在联轴器上消耗的能量不足总输入能量的2%,能量利用率仍然可以达到98%以上,对回转系统传动效率的影响很小。

表2 联轴器输入端和输出端能量变化

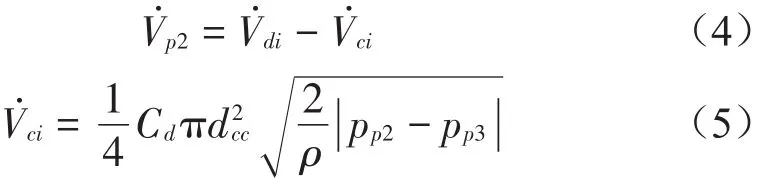

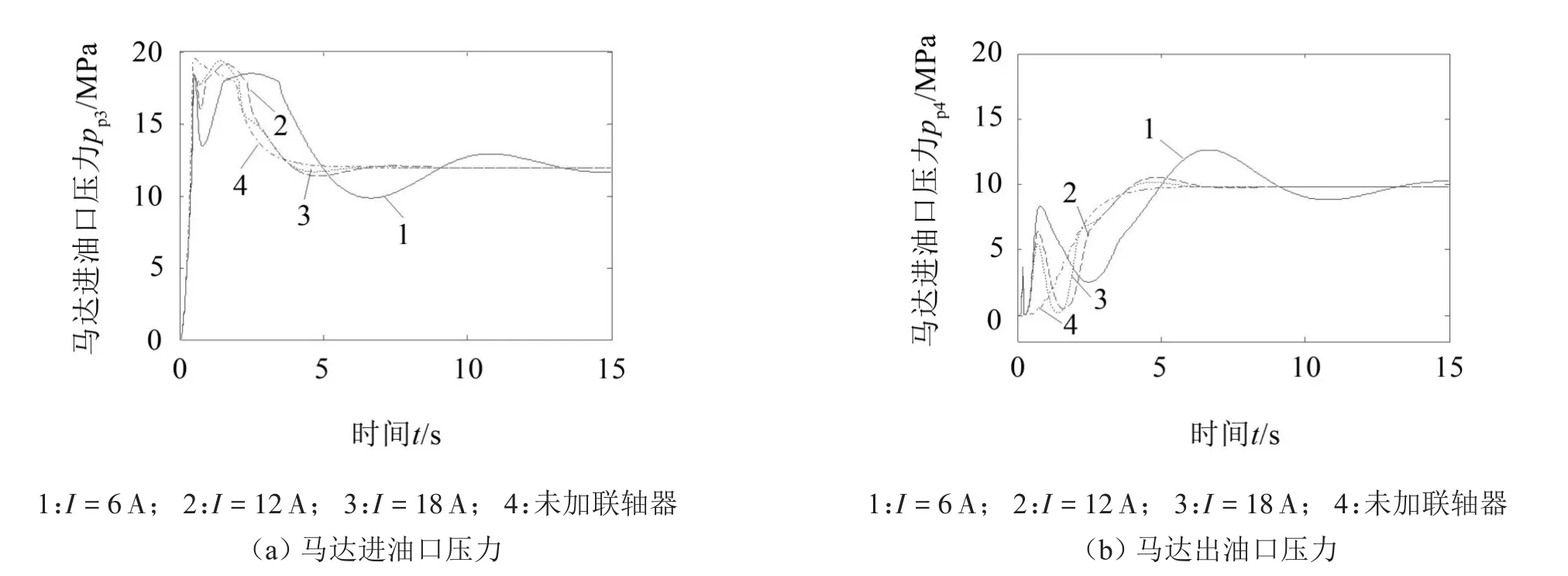

3.3 马达进出油口压力

图9所示为马达进出油口的压力响应曲线,从图中可以看出:在0~0.39 s时间内,所有工况下的马达进油口压力曲线基本重合,但加联轴器工况下的马达出油口均出现一个压力脉冲,其压力值高于未加联轴器的工况,说明回转系统加联轴器后,马达输出轴传递给回转机构的力矩小于未加联轴器时的工况,这也是回转系统响应滞后的原因;随着输入电流增加,联轴器刚度随之增大,马达进出油口压力脉宽开始变窄,压力振荡次数减少,压力峰值逐渐增大,系统趋于稳定的时间提前,最终马达进出口油压分别稳定在12.1 MPa和9.8 MPa。

3.4 齿轮啮合力

啮合力反映了齿面接触变形、轮齿弯曲变形的大小,是研究齿轮工作状况、系统冲击振动剧烈程度的主要衡量指标。图10所示为磁流变联轴器对小齿轮和回转支承齿圈啮合力的影响曲线。

图8 回转机构转速与转角响应曲线

从图中可以看出:未加联轴器时,啮合力曲线迅速达到峰值211.8 kN,并反复振荡冲击,这容易导致轮齿断裂和齿面磨损失效;加联轴器后,工况1的齿轮啮合力冲击峰值减至145 kN,与工况4相比下降了31.5%,并经过3次冲击振荡后趋于平稳;随着联轴器输入电流的增大,工况3的齿轮啮合力冲击峰值增至203.4 kN,但经过1次冲击振荡即可完成回转启动过程。

图9 马达进出油口压力

图10 齿轮啮合力曲线

以上分析表明:加联轴器后,啮合力振动次数减少,回转运动更加平稳,改善了齿轮的传动特性,但随着输入电流增大,系统传递刚度随之增加,因此应根据实际需要权衡好系统响应时间和啮合力冲击峰值之间的关系。

4 结语

(1)根据压桩机吊机回转机构的工作原理和磁流变联轴器的传动特性,建立回转系统的功率键合图模型,据此推导了回转启动过程的动力学方程。

(2)通过仿真分析了输入电流不同时磁流变联轴器的传动特性,结果表明:小电流时联轴器刚度系数小,系统响应滞后,大电流时联轴器趋近于刚性连接,系统响应快速;联轴器阻尼系数小,传递能量损耗少,能量利用率可达98%以上。

(3)通过控制联轴器输入电流改变回转系统的传递刚度,可有效控制系统压力幅值和脉宽,降低回转传动齿轮啮合力峰值和冲击振荡次数,提高系统工作稳定性和安全性。

(4)以后将在压桩机吊机回转系统上搭建试验平台,对磁滞联轴器不同工况下的冲击减振特性进行现场测试,验证磁滞联轴器的工作性能和所建数学模型的准确性。