汽车行李架与车顶间隙过大成因分析及解决方法不均

2019-08-16左志华

左志华

吉利汽车有限公司 浙江省宁波市 315000

1 引言

汽车外观质量给客户最直接视觉体验,影响到客户的持久愉悦度,很多时候影响一部汽车在市场的成败。SUV车型近年在中国销量持续火爆,行李架被大量使用。在整车的开发过程中行李架与车顶的间隙常常出现不均匀的现象。本文从整车开发过程着其成因并结合CAE分析给出解决方法。

2 汽车行李架的结构及制造工艺

汽车行李架的结构及制作工艺

目前市场上常见的行李架分为贴顶式和跨顶式。贴顶式行李架与车顶有贯穿式间隙配合而跨顶式只有两端安装处与车顶有间隙配合关系。贴顶式行李架具有一定的美观性,这些年在高端车经常被使用,是一种流行趋势。例如奥迪的Q系列及凯迪拉克的XT系列车型。贴顶式行李架结构包括铝杆、基准支座、橡胶垫和泡棉等。(跨顶式行李架由于不存在与车顶的间隙配合,本文不进行介绍)。

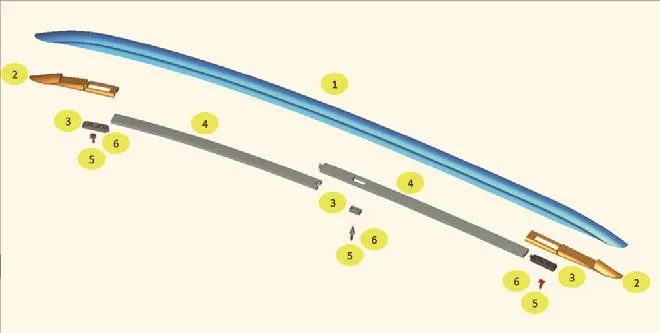

下面是某款乘用车行李架结构爆炸图,它由以下共6部分组成:铝管、前后两端的胶垫、3个安装基准垫块、3个安装螺栓、2块长条型泡棉、二道防水的环形螺栓泡棉,。

铝管是行李架的主体结构,贯穿车顶前后,其精度对于行李架总成至关重要,同时是制作精度最难控制部分,直接体现行李架零部件制造商工艺水平。

图1 行李架结构图

3 行李架与车顶间隙过大问题的现象及原因分析

行李架安装后高低方向在铝管两侧与车顶形成一条长约3M的配合间隙。由于配合长度长,当间隙不一致时呈现波浪形或者凹形,给客户不精致的直观感受。这条配合间隙在整车开发阶段一直是尺寸工程专业面临的难题。

图2 行李架与车顶间隙

3.1 行李架与车顶间隙一致性差原因分析

某型乘用车行李架与车顶间隙配合长度为3m,数据上间隙名义值1.5mm。整车装上行李架后,在行李架与车顶间隙配合处均匀取11处位置,测量实际间隙值:行李架与车顶的间隙实测值1.75~4mm,一致性2.25mm。目视效果差,与现代车企的精品外观质量相违背。

从上面行李架与车顶的安装关系可知,行李架螺栓穿过车顶、安装支架与车身进行紧固连接。

在行李架安装时,泡棉挤压后产生的反弹力使车顶向下发生变形,是整车行李架与车顶间隙差的另一个重要影响因素。

3.2 产生变形相互作用力的计算和CAE分析

3.2.1 行李架泡棉挤压力

行李架泡棉是由聚氯乙烯酸发泡而成,型号BL Foam(V820),具有密度低,反弹力小常在汽车薄质材料的密封中使用。泡棉在挤压时输出的反弹力跟它的压缩比和自身的性能相关。结合整车行李架的安装断面,行李架打紧时泡棉被压缩40%。同时查阅泡棉力学性能资料得知:泡棉被压缩40%的时候施加给外界的压强为7.8KPa。[3]

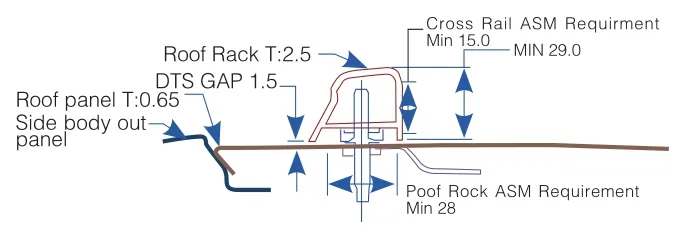

3.2.2 车顶的刚度

车身车顶由0.65mm的镀锌钢板冷冲压成型,其与周边零件的连接方式:高低方向与车顶加强横梁通过膨胀胶连接,两侧方向车顶与侧围外板进行热熔激光铅焊连接。利用hypermesh软件对车顶和泡棉建模进行CAE分析:

(1)首先使用画三角形的方法对车顶数模进行网格化;[4]

(2)高低向车顶横梁与车顶是通过膨胀胶连接,hypermesh中我们使用胶实体单元的连接方式,两侧向车顶与侧围外板使用的是激光钎焊,hypermesh中我们使用焊点单元进行连接;

(3)车顶材料我们在hypermesh中选用0.65mm的镀锌钢板。

CAE分析可知车顶的刚度在一定的范围内波动,每个位置都不一样,其中位置4、5(B柱偏后的位置)刚度最差。

针对上面CAE分析的结果,我们使用测力计和CMM便携测量仪对车身车顶刚度进行测量和校核。

因为制造因素影响在45~102N/MM范围内波动,其中位置4是车顶刚度最弱的地方,刚度值为56.2N/MM。与hypermesh软件CAE分析的车顶刚度值相吻合.

3.2.3 力的相互作用及车顶变形分析

行李架泡棉在安装过程施加给车顶单位面积的反弹力为7.8KPa,利用在hypermesh软件上面建模好的车顶,在行李架型面上施加7.8KPa的压强模拟泡棉施加给车顶的反弹力,分析车顶型面变形情况。

Hypermesh CAE分析结果:车顶型面的变形大小各个区域不一样,在0.4~0.8mm之间,最大变形的地方在B柱后端。

3.3 车顶变形的解决方案

上面的分析和验证可知车顶变形包含两个因素:车顶的刚度和行李架泡棉的反弹力。

解决行李架安装过程车顶变形问题,得提高车顶刚度或者减小行李架泡棉挤压力两个方面进行考虑。

加强车顶刚度通常在车顶增加加强筋或者凸台结构,但是车顶冲压模具很大,且车顶属于汽车的A面,对表面质量要求非常高。实物造车阶段在车顶模具增加加强筋对钢板在成型拉延时材料流动率的影响很大,会造成车顶表面问题。另外一种思考重新开一副车顶模具,但是费用大,周期长,与汽车开发过程要求的快速、经济解决方案相违背,通常只作为解决问题的最后选项。

我们知道泡棉输出的反弹力跟他的材料性能和压缩比有关减少泡棉厚度A1,减小泡棉压缩比,使泡棉挤压时输出给车顶的作用力小于车顶自身的刚度是我们解决该问题的一个方法。从上面的分析可知车顶的刚度最弱处是50N/MM,如果行李架在安装时泡棉的挤压力使车顶的变形量足够小,达到0.1mm以内。对行李架与车顶行李架间隙影响微乎其微,可以解决这个问题。

我们在hypermesh中使用上面建模好的数据给车顶施加不同的压强,当施加压强为4.9Kpa时,发现车顶型面最大变形为0.1mm,符合我们的要求。

查看泡棉力学性能参数,泡棉施加给外界的压强为4.5Kpa对应的压缩比为25%。

结合行李架安装断面,行李架型腔到车顶的部分高度为9mm,假设压缩部分厚度为X,泡棉的厚度为9+X,当泡棉压缩比25%时,压缩部分须满足要求:X/(X+9)≤25%的要求,得出压缩部分厚度为X≤3mm,行李架泡棉的厚度≤12mm。

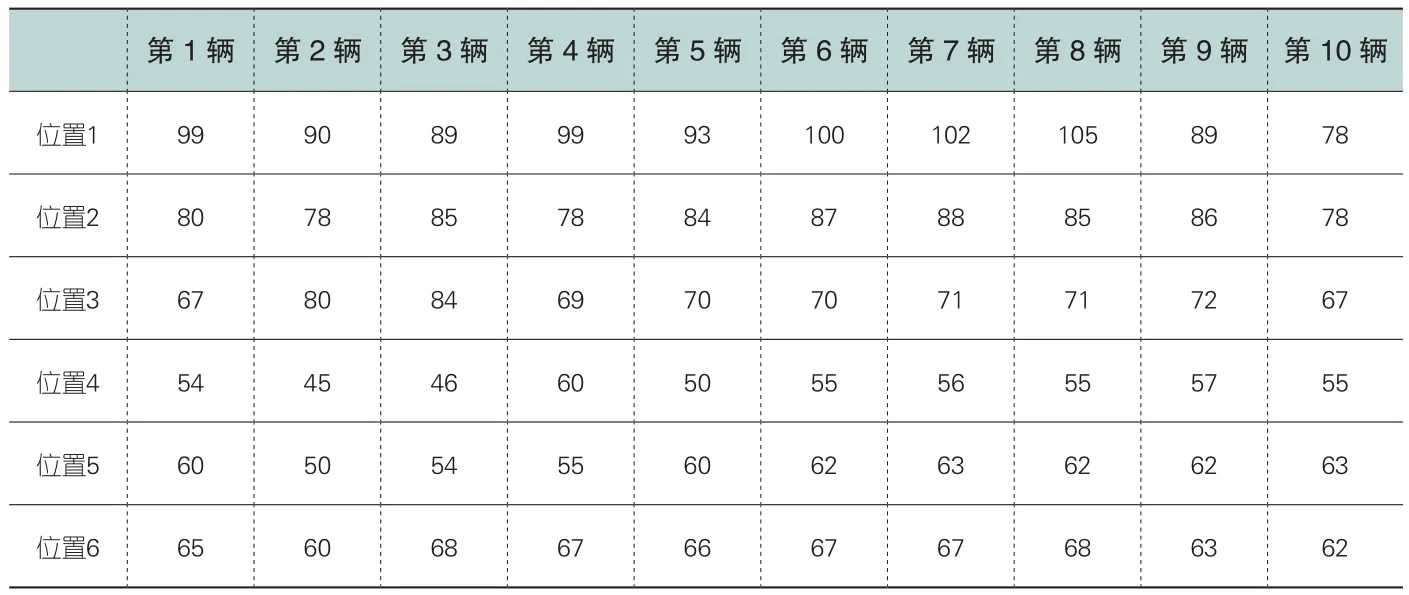

表1 复测结果

图3 车顶行李架截面图

小批量验证10台,更改行李架泡棉厚度至12mm,装车进行验证,测量行李架与车顶间隙数据。

整车行李架与车顶间隙1~2mm,一致性达到1mm,相对之前的整车缺陷有明显改善,同时与行李架、车顶的测量数据相吻合.我们需要收集和跟踪一批样本来进一步验证我们的分析:泡棉更改后的行李架在总装按照正常工艺进行装配,对整车数据跟踪,随机抽取30辆车数据。

整车行李架与车顶间隙的一致性从4mm改进到1mm附近,视觉效果差的缺陷得到遏制.整个更改方案只更改行李架泡棉切割的厚度,从15mm更改到12mm,节省了材料。同时更改周期很短,成本非常低,符合汽车开发过程解决方案经济、快速、有效的要求。

4 结语

汽车在现在社会很普及,行李架作为装载和外观属性饰件,在中级和高端车常常被使用。本文介绍行李架与车顶间隙的成因和解决办法,在尺寸链无法找出原因时,重新回到设计结构和安装过程,不放过每一个安装步骤尺寸的变化,层层深入,探本究源,借助CAE分析对泡棉的挤压力和车顶的刚度相互关系进行解析。结合汽车行业降本增效,缩短开发周期的要求,提出经济,快捷,有效的更改方案,这是尺寸工程在汽车开发应用的一个典型案例。