砂尘风洞内气固两相流流动特性研究

2019-08-15刘海丰张国友王振果束珺

刘海丰 张国友 王振果 束珺

摘 要:以砂尘风洞为研究对象,该风洞采用气流携裹作用进行吹砂吹尘试验,利用计算流体力学软件FLUENT对砂尘风洞内颗粒的运动情况进行了数值模拟,分别以砂和尘为研究对象,得到循环风道内含砂尘气流流场分布特性,以及砂尘颗粒的沉降位置。研究结果有助于分析风洞中的气固两相流流动特征,并能根据颗粒分布情况合理采取回收措施,为砂尘风洞的合理气动设计提供有效的理论依据。

关键词:风洞;砂尘试验;气固两相流;fluent;数值模拟

中图分类号:O359 文献标识码:A 文章编号:1671-2064(2019)12-0240-02

随着我国工业生产的快速发展和军用装备的改进,对产品的质量和可靠性要求越来越高,砂尘环境对军用装备非常重要,为了使军用产品有很好的环境适应性,必须进行砂尘模拟试验。对于砂尘环境试验,依靠风机驱动回流道内的气流流动,属于气固两相流问题,对于风洞中气固两相流流动特性是十分复杂的湍流,目前国内研究相对比较少。

1 砂尘试验风洞介绍

1.1 砂尘模拟试验介绍

砂尘模拟试验是由风机推动一定浓度的砂尘以一定的流速沿着循环的流道吹过试验样品表面,主要用于评价可能暴露于干燥的吹砂、吹尘或降尘条件下,试验样品的适应能力。其中,小颗粒尘(直径≤149μm)试验用于评价对试验样品可能阻塞开口、渗入裂缝、轴承和接头的灰尘抵御能力,也可用来评价过滤装置的工作效能;吹砂(直径150μm~850μm)试验用于评价试验样品能否在吹砂条件下贮存和工作。

1.2 砂尘风洞总体介绍

本风洞主要用途为砂尘环境模拟试验,采用闭口回流风洞构型立式放置。风洞由稳定段、收缩段、试验室、第一拐角、第一过渡段、第二拐角、沙尘过滤室、离心风机、扩散段、等直段、第三拐角、第二过渡段和第四拐角等部分组成,气动外形如图1所示。

气动外形设计采用立式回流式风洞构型,回流风洞的优势在于流场受周围环境影响很小,长度方向所占空间小,并且易于温湿度控制。回流风洞还可调节风洞内压力,实现试验段微负压控制,减少尘的外漏,减小对环境的污染。

针对气固两相流流场特点及环境试验特色,该风洞设计采用在第一拐角和第二拐角处未设置拐角导流片,第三、四拐角设置导流片的方式。这主要是因为第一拐角处需设置试验件进出试验段的门,拐角导流片的存在会将试验件的进出通道堵塞;另外,第一拐角不设置导流片气流可急剧拐弯上升,同时在第一拐角下部产生死水区,有利于砂粒在此处的沉积,而在第一拐角下方也设置有砂粒回收装置,导流片的存在也会对回收装置产生不利影响。第二拐角对试验单元内砂粒的沉积具有较大的影响,且具有导流片的构型沉砂效果也不是最好,所以第二拐角的形式选择由最终的沉砂效果选定。第三、四拐角设置导流片主要是降低风速模拟系统能量损失和增加流经拐角气流的均匀性。

2 风洞模型的建立

解决复杂流动数值模拟中,将气固两相流模型分为四种,即随机离散模型(Euler-Lagrange Model)、欧拉模型(Eulerian Model)、VOF模型(Volume of Fluid Model)和混合模型(Mixture Model)。

解决多相流问题的第一步,就是从各种模型中挑选出最能符合实际流动的模型。依据砂粒与空气的体积比率与10%的比较结果,针对砂尘风洞中砂尘运动轨迹的模拟本文采用欧拉模型。

2.1 几何模型

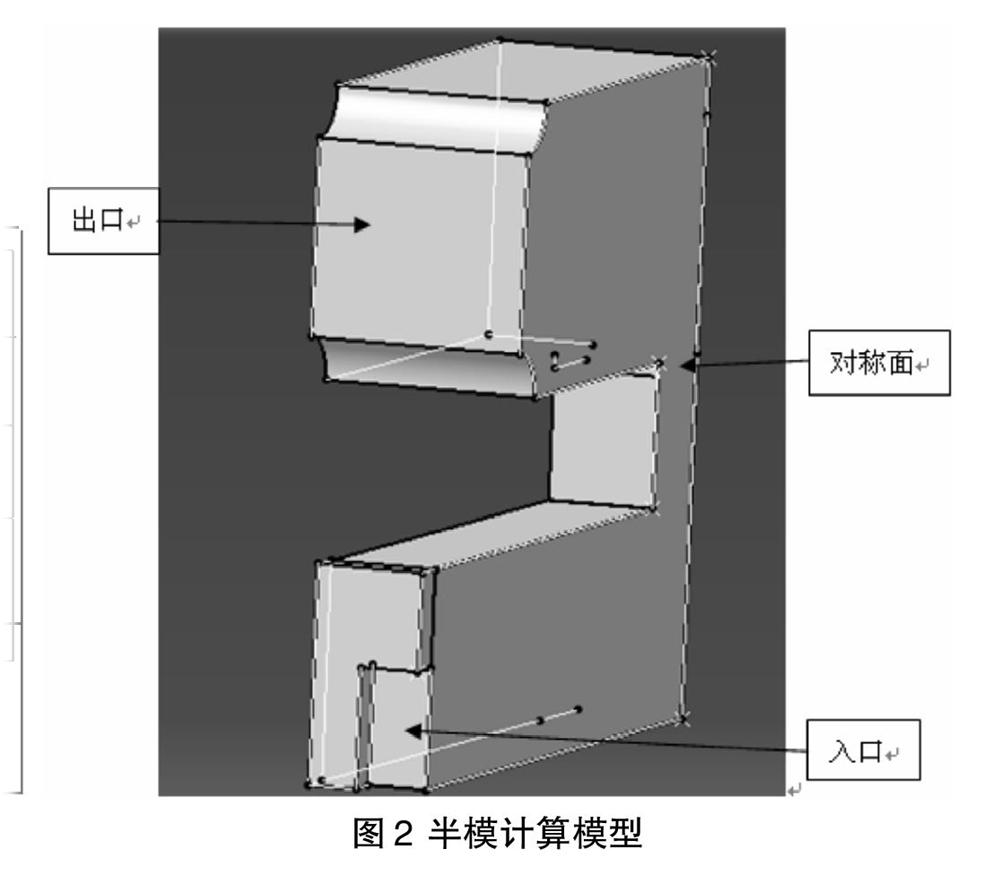

本次计算中轨迹模拟从投放点模拟到风机入口,此段风洞为轴对称模型,故可只进行半模计算,采用办模模型作流场计算,完全按风洞图纸生成数值计算域,但为了更好地模拟实际的风洞流道内的流动,对流道模型进行了修正,经过修模后得到的半模模型如图2所示。

另外,本分析采用半个模型进行网格划分,因为该模型的整个内流道无论是流道的形状还是流体的流动都是对称的。即采用对称边界条件,选取Z=0截面作为对称面,施加对称边界条件,对称面的法向速度为零,对称面所有变量的法向梯度为零。

网格分布是流动控制方程数值离散的基础,网格质量的好坏直接影响到计算的敛散性及结果的精度。本次计算采用ICEM划分的结构网格,网格节点数为69.3万,计算网格如图3所示:

2.2 数值模型

欧拉模型中将两相视作不同的两种连续介质(用欧拉方法描述),多相流动的控制方程的通用形式为:

式中,,分别代表各相的体积含量和密度;和则分别是交换系数和源项;代表任意的守恒特性。对两相紊流进行模拟时,必须引入,并考虑速度、密度、以及其它量之间的关系,从而求解各变量的时均值。

具体到本文采用的气固两相流双流体模型,气固两相的连续性方程为:

动量守恒方程:

式中:为体积分数,为密度,为速度,为黏性应力,为气体压力,为重力加速度,为拖曳系数,为固体压力。下标表示固相,表示气相。其中是用来描述气固两相间动量交换的物理量,表达式为:

3 模拟仿真与结果分析

由于本次计算中砂和尘的体积比均小于10%,现阶段采用DPM法对砂尘轨迹进行求解,采用Fluent软件实现。

3.1 边界条件建立

3.1.1 砂试验计算状态

试验段入口(入口)速度30.21m/s;离心风机入口(出口)速度12.77m/s;砂的平均粒径377um、初速度30.21m/s、密度2600kg/m3、砂浓度2.2g/m3(换算成质量流量为0.6kg/s)。

3.1.2 塵试验计算状态

试验段入口(入口)速度10m/s;离心风机入口(出口)速度10m/s;砂的平均粒径100um、初速度10m/s、密度2330kg/m3、砂浓度10.6g/m3(换算成质量流量为3.3kg/s)。

采用分离求解器(Segregated)进行求解,采用DPM算法,离散格式全部采用二阶迎风格式,对砂尘风洞进行模拟分析,迭代2000次达到收敛。

3.2 仿真分析

砂试验结果分析,如图4所示。

如图5所示,可以看出,由于砂的粒径取值较大,其平均粒径为377um,所有的砂在第一拐角之前大部分就已经沉降了,从图中可以的得到沉降范围。

对于砂试验,在试验过程中试验段及其后部就是一个自然沉降室,气流携裹砂粒在层流或者接近层流的状态下运动,通过重力作用使砂粒从气流中分离的,根据国军标规定,18m/s的风速才能吹动砂粒,也就是18m/s以上的风速才能携带沙粒,所以试验过程中经试验件后大部分的砂会沉降在风道内底部。只有少量的小粒径的砂以及砂之间相互撞击形成的小粒径的砂不会沉降。也就是说小颗粒的砂灰随着气流流经至风机。

尘试验结果分析,如图6所示。

从图6可以得到尘的运动轨迹,其结果显示尘的沉降主要还是集中在砂尘过滤室。原因是尘的粒径较小,不易沉降,经第一拐角仍会有大部分尘进入风机段,所以设计时要考虑风机的容尘功能,以降低沙尘颗粒对风机叶片等关键部件的磨蚀冲蚀等不利影响。

根据砂尘试验的特点,吹砂试验时重力影响明显,大部分砂会沉降而被回收,系所以统需要不断提供试验所需求的砂,而吹尘试验时,尘会随着气流在整个风道内循环,沉降的尘很少,小部分尘会附着在风道上,所以,尘采用总量控制,即按照风洞容积以及尘的浓度要求进行配比,而砂试验则需要不断补充沉降的砂,以保证满足试验要求。

4 结语

采用数值模拟的办法研究气固两相流是一个十分有效而又具有重大意义的手段,通过仿真模拟可以看到砂尘风洞内砂尘颗粒分布以及沉降情况:(1)通过分析砂尘颗粒的分布有利于:对砂尘的回收位置的布置提供理论依据;(2)通过颗粒的沉降情况分析,对试验过程中砂尘的投放提供更合理的方案;(3)通过沉降情况可以更合理的优化风洞流道,便于砂尘沉降,降低沙尘颗粒对风机叶片的磨蚀。

参考文献

[1] 郭烈锦.两相与多相流动力学[M].西安:西安交通大学出版社,2002.

[2] 周芳,祁海鹰,由长福,等.有限空间风沙流动数值模拟及边界条件问题[J].清华大学学报,2004,44(8):1079-1082.

[3] 王运良,徐忠,苗永森.氣固两相流k-e双流体模型及应用[J].航空动力学报,1994,9(3):307-309.