CO2对钯复合膜透氢性能影响

2019-08-13卢成壮张瑞云许世森杨冠军

卢成壮,张瑞云,程 健,许世森,杨冠军,黄 华

CO2对钯复合膜透氢性能影响

卢成壮,张瑞云,程 健,许世森,杨冠军,黄 华

(中国华能集团清洁能源技术研究院有限公司煤基清洁能源国家重点实验室,北京 102209)

采用化学镀方法在陶瓷管上制备了钯复合膜,研究了超薄钯复合膜(2 m)在分离CO2/H2混合气的透氢性能,分析了原料气流速、温度、压力等对透氢性能的影响,并对CO2/H2分离中形成的积碳进行了表征。结果表明:623 K以下,CO2吸附是影响透氢性能的主要原因,而723 K以上,CO、H2O和积碳的影响是主要因素;原料流速越高,CO2/H2反应越弱,当流速为2 000 mL/min以上时,CO2/H2的转化率很低;合适的CO2/H2分离温度范围为623~723 K,723 K以上CO2/H2反应较强,而623 K以下钯膜透氢量太低;原料侧压力越大,CO2/H2的转化率越高;经过CO2/H2分离实验后,钯膜上生成了表面碳、碳化钯、聚集碳及石墨碳。

钯复合膜;混合气;透氢;CO2吸附;氢分离;积碳;燃料电池

氢气(H2)在石油炼制和化学工业中是一种很重要的原料气,金属钯复合膜因为具有较高的氢气渗透性能、良好的机械热稳定性,在氢分离与纯化等方面应用广泛[1]。在氢能与燃料电池的不断发展下,钯复合膜分离技术与燃料电池的结合,推动了燃料电池车的发展和应用,具有广阔的应用前景和商业价值[2-4]。目前,钯膜的载体材料有多孔陶瓷、多孔不锈钢、多孔玻璃等,与纯金属钯相比能提高膜的稳定性、降低成本和改善膜的透氢性能;但在氢气分离过程中,由于金属钯发生相变,造成钯层的附着力差,出现多孔、脆性等问题[5-9];而将钯负载在聚合物上形成的复合膜能够克服钯金属膜在寿命、透氢量、价格等方面的缺点,提高氢的透过量并减少金属钯的用量,抑制氢脆现象。

钯膜反应器在甲烷水蒸气重整反应过程中,将H2从反应产物中分离出去能显著提高反应的转化率并降低反应温度[10-11]。在膜反应器中,H2的有效移走将使CO2在保留侧富集,这就为捕获CO2提供了可能性。另外,CO2对膜的分离效率影响较大,已有文献研究了CO2在不同温度、浓度(指体积分数)下对钯膜透氢的影响,如在700 μm厚的钯箔片上的研究表明,仅在温度低于473 K时,50% CO2能通过吸附降低透氢速率。但是,近年来又有研究表明在温度升高到548 K时,CO2的吸附能抑制Pd-Ag膜(5~6 μm)的透氢。研究还发现在623 ~723 K时,CO2/H2混合气的透氢速率会随着时间的延长而降低,积碳被认为是导致透氢量降低的原因,但文中并未给出积碳的实验证据[11-15]。

本文对超薄钯膜上CO2/H2混合气的透氢性能进行了研究,分析了原料气流速、温度、压力的影响,并对分离后钯复合膜积碳进行了表征。

1 实验部分

1.1 钯复合膜的制备

采用化学镀方法将钯沉积到陶瓷管上,将陶瓷纤维管(外径3 mm,管壁厚0.6 mm)用乙醇和KOH水溶液进行浸泡清洗后,用去离子水冲洗干净,在150 ℃下烘干。首先使用含PdCl2溶液对管外表面进行活化,生成零价钯,作为化学镀钯晶种,随后 在钯镀液中进行自催化沉积反应,形成钯膜(Pd膜)。Pd膜厚度可由化学镀时间及次数控制,通过增重 法计算得出,其中Pd膜的厚度为(2.0±0.3)mm, 实验前H2和N2透量分别为0.74 mol/(m2·s)和 3.4×10–4mol/(m2·s),H2/N2选择性为2 190。

1.2 实验装置及方法

钯复合膜的透氢装置如图1所示。通过控制不同气体的流量来实现不同浓度CO2进行钯复合膜分离的实验。

图1 钯复合膜透氢实验装置

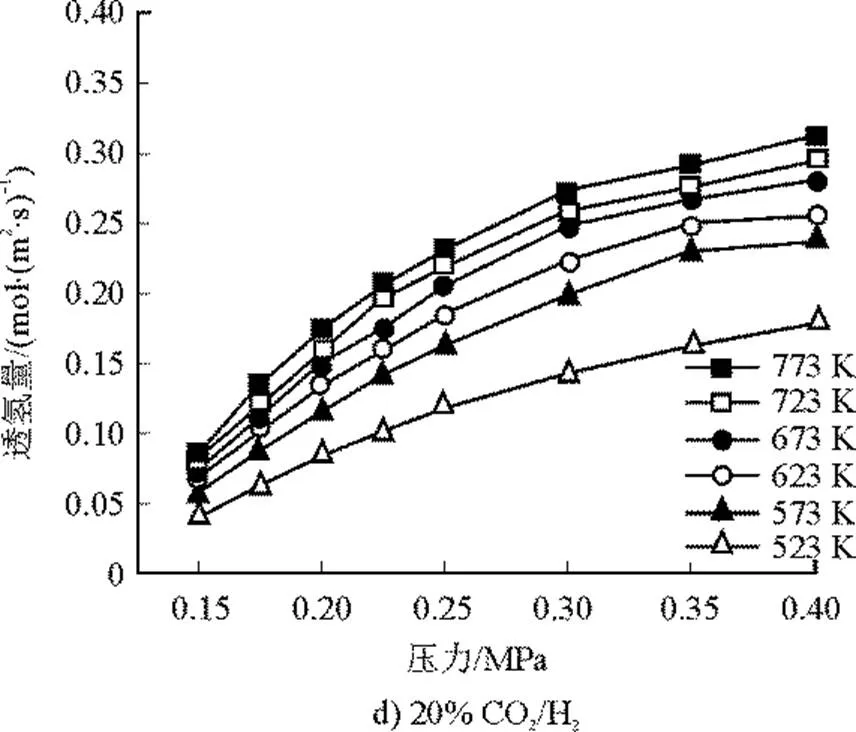

CO2对膜的分离效率有重要的影响。本文对10%、20%、40%浓度下N2、CO2对透氢的影响进行研究,实验温度为523~773 K,原料侧的表压为0.2~0.4 MPa,渗透侧为一个大气压,完成CO2/H2的渗透实验后,将Pd膜在723 K下H2中处理10 h。N2/H2的透氢速率用N2表示,CO2/H2的透氢速率用CO2表示。

考察8 h内CO2/H2混合气的透氢速率,每隔1 h测1个点,同时用在线色谱分析保留侧组成,其中CO2浓度分别为10%、20%和40%,温度为523~773 K,原料侧压力为0.2~0.5 MPa,渗透侧为一个大气压,原料气流速从100 mL/min到2 000 mL/min。当研究流速影响时,将温度固定为723 K,原料侧压力固定为0.2 MPa。当研究温度影响时,10%CO2/H2、20%CO2/H2、40%CO2/H2的流速分别固定在2 000、2 000、1 750 mL/min,原料侧压力固定在0.2 MPa。当研究压力影响时,温度固定在723 K,10%CO2/H2、20%CO2/H2、40%CO2/H2的流速分别固定在2 000、2 000、1 750 mL/min。

2 实验结果与分析

2.1 N2/H2与CO2/H2透氢的比较

图2为N2和CO2在不同浓度、温度、压力下的透氢速率。由图2可以看出:随着N2或CO2浓度的增大,混合气的透氢速率降低;随着温度的升高和原料侧压力的增大,透氢速率逐渐增大。

从图2还可以看出,相同条件(浓度、温度、压力)下测得的N2值总是大于CO2,(N2–CO2)/N2可以用来分析CO2对Pd膜透氢的影响,若该值接近0,则CO2对透氢的影响与N2非常接近,该值随着N2/CO2浓度及压差的增大而增大,但随温度升高而降低,当CO2浓度增大时,它能占据更多的H2吸附活性位而降低Pd膜的有效表面积。另一方面,在分离CO2/H2过程中原料侧有一定量的CO、H2O及CH4生成(色谱检测到),表明膜上很可 能发生了逆水汽变换反应及甲烷化反应等,其反应式如下:

其中C可能通过反应(3)和(4)生成。CO和H2O能强吸附在膜面上阻碍氢的渗透,且吸附性能强于CO2,但由于它们的生成量很低(CO/CO2,H2O/CO2的摩尔比值为0~0.05),因此CO、H2O吸附不应是降低透氢量的主要因素。另外,由于积碳量也很小(来自于CO、CH4解离),对透氢的影响只占很小的一部分。因此,在本实验条件下,可将CO2/H2透氢量降低的主要原因归结为CO2的吸附。随温度升高,CO2、CO及H2O吸附逐渐减弱,因而对透氢速率的影响也逐渐变小。在523~773 K内,CO2对H2的影响可分为3个区间:623 K以下,(N2–CO2)/N2随温度升高而迅速降低,CO2吸附是降低透氢速率的主要原因;而在623 K以上,(N2–CO2)/N2随温度升高降低较缓慢,这是由于CO2吸附逐渐减弱,而反应产生的CO、H2O吸附及积碳的影响变得更重要;在723 K以上(N2–CO2)/N2的值最小,此时起主要作用的是CO、H2O吸附 及积碳。

图3为相同浓度的N2/H2与CO2/H2在Pd膜上透氢量的差值比较。从图3可以看出,(N2–CO2)/N2随着原料侧压力的增大而增大,也即CO2对透氢的影响变大。在该实验条件下,混合气的H2回收率总是低于其理论最大值,如对于700 mL/min CO2和1 050 mL/min H2而言,在773 K、0.4 MPa时的H2回收率为59.8%,低于其理论最大回收率77.8%。随着压力的增大,H2回收率也相应增大,浓差极化会促使非渗透气(N2、CO2)在膜面“富集”,这样将有更多的CO2分子吸附在膜面上透氢活性位,因此对透氢的阻碍作用也就更加明显。在1 166.7~ 1 750.0 mL/min,H2回收率远低于理论值。且随着压力的增大,H2回收率还在增大,这就使CO2/N2在膜面的浓度增大,而使得CO2对透氢的阻滞作用更加明显。

2.2 原料气流速影响

图4为不同浓度的原料气流速对保留侧气体组成的影响。由图4可以看出:保留侧中生成了一定量的CO、H2O和CH4,并且它们的含量随原料气(CO2/H2)流速的降低而增大;CO的含量总是略小于H2O的含量,而CH4的含量非常低。Pd膜具有一定的催化活性,如CO/H2混合气能在膜上反应生成CH4、H2O,而另一方面不锈钢反应器也具有催化性能,因此在CO2/H2分离过程中,Pd膜和不锈钢反应器很可能共同催化了H2与CO2的化学反应,反应过程如上述的反应式(1)、式(2)、式(3)和式(4)。

图5为不同流速下的Pd膜上的透氢量随时间的变化关系,其中,H、H°分别表示Pd膜的初始透氢量和一段时间后的透氢量。

由图5可以看出,随着流速的降低,原料气在体系内的停留时间变长,导致与钯膜、器壁的接触时间也变长,这样就会使得反应的转化率相应提高,保留侧CO、H2O、CH4的含量也就逐渐增大。另一方面,CO、H2O、CH4及积碳的增多,使得CO2/H2的透氢量随时间延长而逐渐降低,原料气流速越低,透氢速率降低得越快。只有当原料气流速大于一定值时,透氢速率才不随时间变化,对于10% CO2/H2、20% CO2/H2和40% CO2/H2而言,这个临界值分别是800、1 275、1 750 mL/min。此外,CO2/H2透氢量随着CO2浓度的增大而降低得更快,这也是由于CO2提高时保留侧生成了更多的CO、H2O等所致。值得注意的是,CO2/H2透氢速率随时间的降低并不能被归结为浓差极化,因为同样条件下N2/H2混合气的透氢量不随时间而改变。

随着流速增大,保留侧生成的CO、H2O量下降得很快。因此,在CO2/H2分离过程中,提高原料气流速也许是一种有效避免发生催化反应的方法。

2.3 温度影响

图6为保留侧气体含量随温度的变化关系。从图6可以看出,H2、CO2含量几乎不随温度改变,而CO、H2O、CH4的含量均随着温度的升高而增大。其原因是升高温度时CO2/H2在Pd膜及不绣钢器壁上的反应加剧的缘故。在523 ~773 K内,温度可划分为4个区间:在673 K以下,CO、H2O、CH4的含量随温度降低而迅速减小,到623 K以下时它们的含量几乎接近0;在673~723 K内,CO、H2O和CH4的含量随温度增大的较为缓慢,出现一个相对“平坦”的区域;而当温度在723 K以上时,这3种气体的含量随温度升高急剧增大。在673~723 K之间,CO、H2O及CH4含量增大缓慢很可能是由于在673 K以上CO2吸附减弱,膜面上CO2分子数减少而使得CO2/H2反应减弱。而当温度升高到723 K以上时,虽然膜面上吸附的CO2分子数少,但其反应活性随温度的升高而迅速增强,因而保留侧生成的CO、H2O和CH4的含量增大很快。由于723 K以上,CO2/H2在膜(器壁)上的反应较强,因此,CO2/H2分离温度应在723 K以下。另一方面,虽然在623 K以下CO2/H2的反应很弱,但Pd膜的透氢速率相对较低,所以最理想的分离温度为623~723 K。

2.4 压力影响

图7为保留侧气体组成随原料侧压力的变化关系。由图7可以看出,随压力增大,反应生成的CO、H2O及CH4的含量逐渐增大。由于逆水汽变化是个等分子反应,增大压力不会使平衡向左或向右移动,因此,反应平衡的移动不是CO、H2O和CH4生成量增多的原因。在本实验条件下,为确保透氢过程的稳定性,10% CO2/H2、20% CO2/H2和40% CO2/H2混合气的原料侧压力应分别低于0.4、0.3、0.2 MPa。

2.5 膜上积碳(TPO)表征

为了进一步了解CO2/H2在Pd膜上的化学反应,透氢实验完成后对Pd膜用TPO进行了表征,并与新制备的Pd膜进行了对比,结果如图8所示。从图8可以看出,Pd膜的TPO谱图上出现了CO2峰,峰温分别为473、633、763、1 093 K,另外在643 K出现1个H2O峰。而在新制备的Pd膜上没有检测到CO2或H2O峰,也就是说新制备的膜上并没有碳物种,因此Pd膜上的含C物种是在CO2/H2分离实验中产生的,这再次证明CO2/H2在Pd膜上的反应确实存在。而且Pd膜用CH4处理后的TPO 谱图上也出现CO2峰,且峰温与Pd膜上出现的CO2峰非常接近。若分别用、、和来标识4种碳,Ca、Cb和Cg可分别归结为表面碳、碳化钯物种和不规则聚集碳,而Cd源于石墨碳,643 K处出现H2O峰是由于在Pd膜上溶解所致。另外,从积碳的量来看,Cd即石墨是最主要的碳物种,因为它占到总积碳量的50.4%,而Ca、Cb和Cg仅占12.7%、26.1%和10.8%。

3 结 论

1)在473~773 K,压差为0.1~0.4 MPa内,研究了不同浓度CO2/ H2混合气在2mm Pd膜上的透氢性能。结果表明,CO2/H2的透氢速率总是低于相同浓度的N2/H2,CO2吸附是降低透氢量的主要原因。另外,CO2能与H2在膜上反应生成CO、H2O、CH4及碳等。623 K以下,CO2吸附是影响透氢的主要原因,而723 K以上,CO、H2O和积碳的影响是主要因素。

2)原料气流速、温度及压力对CO2/H2透氢有一定的影响。流速越高,CO2/H2反应越弱,当流速为2 000 mL/min以上时,CO2/H2的转化率很低;合适的CO2/H2分离温度范围是623~723 K,723 K以上CO2/H2反应较强,而623 K以下Pd膜透氢量太低;原料侧压力越大,CO2/H2的转化率越高。

3)经过CO2/H2分离实验后,Pd膜上生成了表面碳、碳化钯、聚集碳及石墨碳。

[1] 李星国. 氢与氢能[M]. 北京: 机械工业出版社, 2012: 20-35. LI Xingguo. Hydrogen and hydrogen energy[M]. Beijing: Mechanical Industry Press, 2012: 20-35.

[2] AL-MUFACHI N A, REES N V, STEINBERGER- WILKENS R. Hydrogen selective membranes: a review of palladium-based dense metal membranes[J]. Renewable & Sustainable Energy Reviews, 2015, 47: 540-551.

[3] DOUKELIS A, PANOPOULOS K, KAKARAS, et al. Palladium membrane technology for hydrogen production, carbon capture and other applications: principles, energy production and other applications[M]. Woodhead Publishing, 2014: 249-251.

[4] RAHIMPOUR M R, SAMIMI F, BABAPOOR A, et al. Palladium membranes applications in reaction systems for hydrogen separation and purification: a review[J]. Chemical Engineering and Processing, 2017: 24-49.

[5] YUN S, OYAMA S T. Correlations in palladium membranesfor hydrogen separation: a review[J]. Journal of Membrane Science, 2011, 375(1): 28-45.

[6] SHIRASAKI Y, TSUNEKI T, OTA Y, et al. Development of membrane reformer system for highly efficient hydrogen production from natural gas[J]. International Journal of Hydrogen Energy, 2009, 34(10): 4482-4487.

[7] 蒋柏泉, 高建华, 顾马来. 渗透压在化学镀共沉积钯银中的应用研究[J]. 南昌大学学报(工科版), 2002, 24(2): 43-46.JIANG Boquan, GAO Jianhua, GU Malai. Effects of osmosis on self-catalyzed simultaneous deposition of Pd-Ag by electroless plating[J]. Journal of Nanchang University (Engineering & Technology), 2002, 24(2): 43-46.

[8] GUO Y, WU H, ZHOU L, et al. Fabrication of palladium membranes supported on a silicalite-1 zeolite-modified alumina tube for hydrogen separation[J]. Chemical Engineering & Technology, 2015, 37(10): 1778-1786.

[9] FERNANDEZ E, SANCHEZ-GARCÍA J A, MELENDEZ J, et al. Development of highly permeable ultra-thin Pd-based supported membranes[J]. Chemical Engineering Journal, 2015: S1385894715016046.

[10] 史蕾, 洪学伦, 侯守福, 等. CH4, CO2, CO对钯复合膜透氢性能的影响[J]. 石油化工, 2007, 36(7): 690-693. SHI Lei, HONG Xuelun, HOU Shoufu, et al. Effects of methane, carbon dioxide and carbon monoxide on hydrogen permeation through Pd composite membrane[J]. Petrochemical Technology, 2007, 36(7): 690-693.

[11] MOBARAKE M D, SAMIEE L. Preparation of palladium/NaX/PSS membrane for hydrogen separation[J]. International Journal of Hydrogen Energy, 2016, 41(1): 79-86.

[12] KIM S S, NONG X, LI A, et al. Development of a new porous metal support based on nickel and its application for Pd based composite membranes[J]. International Journal of Hydrogen Energy, 2015, 40(8): 3520-3527.

[13] MELENDEZ J, FERNANDEZ E, GALLUCCI F, et al. Preparation and characterization of ceramic supported ultra-thin (~1mm) Pd-Ag membranes[J]. Journal of Membrane Science, 2017, 528: 12-23.

[14] NAIR B K R, HAROLD M P. Pd encapsulated and nanopore hollow fiber membranes: synthesis and permeation studies[J]. Journal of Membrane Science, 2007, 290(1): 182-195.

[15] ANZELMO B, LIGUORI S, MARDILOVICH I, et al. Fabrication & performance study of a palladium on alumina supported membrane reactor: natural gas steam reforming, a case study[J]. International Journal of Hydrogen Energy, 2017, 43(15): 7713-7721.

Effect of CO2on hydrogen permeation performance of Pd composite membrane

LU Chengzhuang, ZHANG Ruiyun, CHENG Jian, XU Shisen, YANG Guanjun, HUANG Hua

(State Key Laboratory of Coal Based Clean Energy, Huaneng Clean Energy Research Institute Co., Ltd., Beijing 102209, China)

Pd composite membrane was prepared by electroless plating on ceramic tubes. The hydrogen permeation properties of CO2/H2mixture on ultrathin Pd composite membrane (2 μm) were studied. The effects of feed gas velocity, temperature and pressure on the hydrogen permeation property were analyzed, and the carbon deposition in CO2/H2separation was characterized. The results show that, at temperatures below 623 K, CO2adsorption is the main factor affecting the hydrogen transmission, while over 723 K, the CO, H2O and carbon deposition are the main factors. The higher the feed gas flow rate is, the weaker the CO2/H2reaction is. When the flow rate is above 2 000 mL/min, the conversion rate of CO2/H2is very low. The suitable CO2/H2separation temperature range is 623~723 K. The reaction of CO2/H2above 723 K is intense, while the hydrogen penetration of palladium film below 623 K is too low. The higher the feedstock side pressure, the higher the CO2/H2conversion rate. The surface carbon, palladium carbide, carbon aggregation and graphite carbon were generated on the palladium membrane after the CO2/H2separation experiment.

Pd composite membrane, gas mixture, hydrogen permeation, CO2adsorption, hydrogen separation, carbon deposition, fuel cell

TM911; TQ028

A

10.19666/j.rlfd.201904057

卢成壮, 张瑞云, 程健, 等. CO2对钯复合膜透氢性能影响[J]. 热力发电, 2019, 48(7): 142-148. LU Chengzhuang, ZHANG Ruiyun, CHENG Jian, et al. Effect of CO2on hydrogen permeation performance of Pd composite membrane[J]. Thermal Power Generation, 2019, 48(7): 142-148.

2019-04-12

国家重点研发计划项目(2017YFB0601903-2)

Supported by:National Key Research and Development Program (2017YFB0601903-2)

卢成壮(1990—),男,博士,工程师,主要研究方向为燃料电池关键材料与发电技术,cz_lu@qny.chng.com.cn

(责任编辑 马昕红)