复合材料对挖掘机驾驶室ROPS性能的影响

2019-08-01易鸣任会礼陈锋郑学军

易鸣 任会礼 陈锋 郑学军

摘 要:受到挖掘机工作环境恶劣、工作强度高等因素的影响,各类事故时有发生。复合材料具有比强度高、耐疲劳性高、抗断裂能力强等优点,非常适合挖掘机。结合非线性有限元理论,以某挖掘机翻车保护结构为研究对象,进行ROPS有限元仿真。研究驾驶室立柱板厚度、复合材料的贴附位置以及厚度对ROPS有限元仿真结果的影响,确定复合材料应用于该ROPS的可行性。

关键词:驾驶室;非线性有限元;ROPS;复合材料

中图分类号:TH12 文献标志码:A

0 引言

挖掘机由于其工作环境复杂、行驶路况恶劣、承载运行时整车的稳定性下降等原因,翻车事故时有发生;它本身的质量较大,翻车时对驾驶员造成的致命伤害率极高。翻车保护装置(ROPS)是安装在工程车辆驾驶室外的一套被动保护装置,其性能指标的好坏直接关系到驾驶员的生命安全。

为了提高驾驶室的安全性能,国内外学者做了大量研究。葛树文在立柱上增开塑性铰孔,使其能够在较小的变形范围内达到吸能要求。Clark将一个薄壁锥管作为吸能构件安装在ROPS侧面,提高其能量吸收能力。

挖掘机驾驶室ROPS结构需要在保持强度的同时,具有足够的变形能力,从而吸收冲击能量,复合材料以其比强度高、抗断裂能力强、塑性变形小等优点,可有效调节驾驶室钢结构的变形性能。此外,复合材料还有一定的抗腐蚀性,能有效提高挖掘机驾驶室的抗腐蚀能力。该文以某型号挖掘机的ROPS结构为研究对象,进行了驾驶室ROPS结构强度分析。再结合复合材料在力学性能方面的优势,将复合材料应用到驾驶室ROPS结构上,对不同复合材料构造下的多种ROPS结构进行仿真分析。

1 ROPS的非线性有限元基本方程

ROPS的变形过程经历了弹性变形、弹塑性变形和塑性变形3个阶段。对于一般金属结构的ROPS,在弹性范围内应力应变关系是线性的,此时弹性矩阵只与材料的类型有关,与所达到的应力大小无关。当应力达到某一限度后,材料进入了塑性状态,此时的应力应变关系就不再是线性的了。进入塑性状态后的应力应变关系为:

式中:[D]ep为弹塑性矩阵,{σ}为单元节点应力向量,{ε}为单元节点应变向量。按弹性有限元的虚功原理建立弹塑性刚度矩阵[Ke]ep:

式中:[B]为单元应变矩阵,[Ke]ep为总刚度矩阵,ν是单元节点域,[B]T是[B]行和列互换后的单元应变矩阵。总刚度矩阵与节点的位移有关。结构节点平衡方程必然是非线性的,即有:

式中:{δ}为单元的节点位移向量,{p}为单元的节点力向量。考虑到ROPS在变形时只有部分进入塑性变形,因此弹性变形与塑性变形并存,把弹塑性矩阵[D]ep分解如下:

式中:[D]e为弹性矩阵,[D]p为塑性矩阵,代表进入塑性状态后材料刚度下降的水平。把弹性和塑性矩阵得到了综合,得到了统一的形式:

式中:[Ke]e为单元的弹性刚度矩阵,[Ke]p为单元的塑性刚度矩阵,代表单元进入塑性状态后其承载能力比弹性状态下下降的水平,代表材料的非线性部分,是求解ROPS非线性问题的关键。

在考虑弹性的非线性后,组装ROPS结构的总刚度矩阵公式为:

式中:n代表ROPS的单元总数;m代表ROPS的塑性单元数,j是从1到m。

2 ROPS有限元模型的建立

2.1 有限元模型

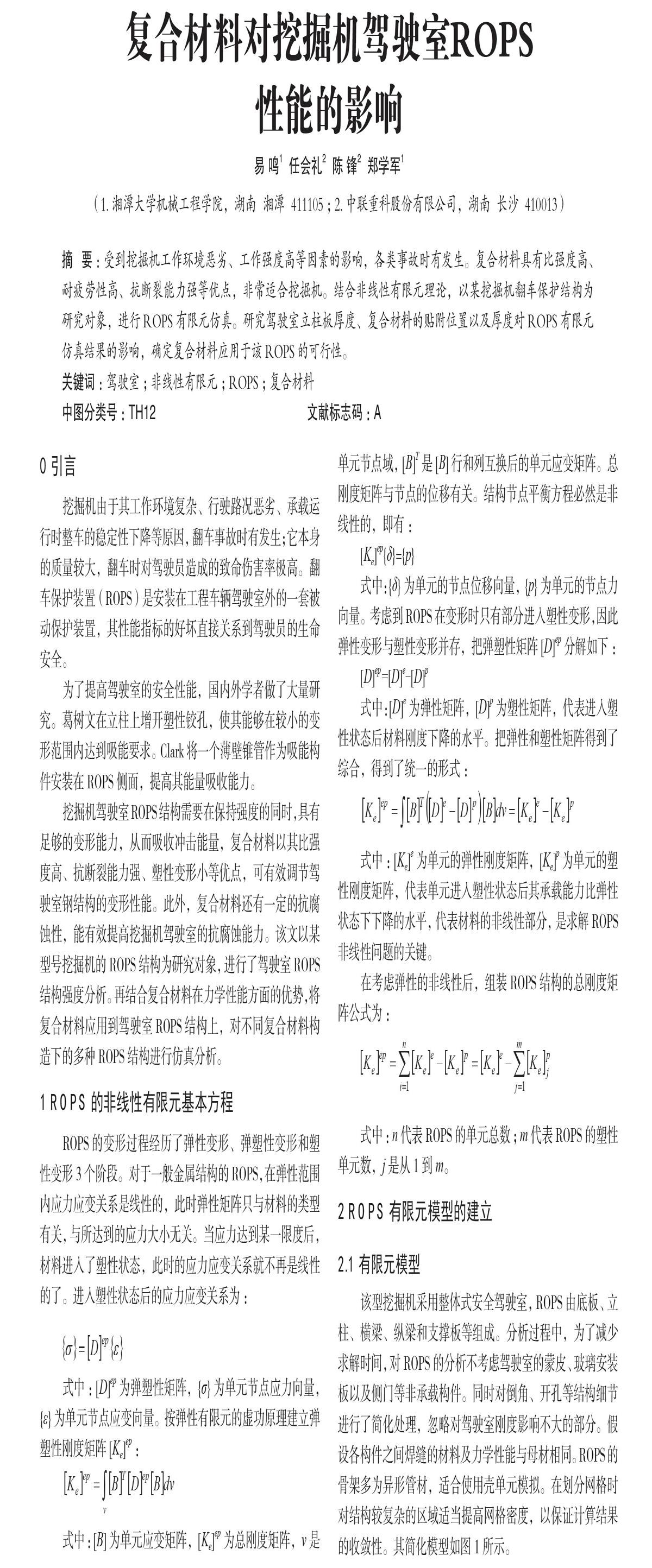

该型挖掘机采用整体式安全驾驶室,ROPS由底板、立柱、横梁、纵梁和支撑板等组成。分析过程中,为了减少求解时间,对ROPS的分析不考虑驾驶室的蒙皮、玻璃安装板以及侧门等非承载构件。同时对倒角、开孔等结构细节进行了简化处理,忽略对驾驶室刚度影响不大的部分。假设各构件之间焊缝的材料及力学性能与母材相同。ROPS的骨架多为异形管材,适合使用壳单元模拟。在划分网格时对结构较复杂的区域适当提高网格密度,以保证计算结果的收敛性。其简化模型如图1所示。

该文中的挖掘机安全驾驶室材料为Q235,强度极限为590 MPa,弹性模量E=2.0×105 MP,泊松比μ=0.27,质量密度ρ=7.8×103 kg/m3,采用双线性各项同性硬化模型来描述Q235单向拉伸的真实应力应变曲线。贴附所用的材料为玻璃纤维/环氧树脂复合材料,具有正交异性,抗拉强度很大,其材料特性见表1。

2.2 约束和载荷

驾驶室直接安装在车架上,依据国际标准将车架假设为理想刚体,对驾驶室与车架的连接点处施加多点耦合约束,实现在不同工况下,对驾驶室自由度的约束限制。安全驾驶室加载过程中的变形限制边界条件,即ROPS构件和侧向模拟地面(Lateral Simulate Ground Plane 简称LSGP)均不侵入驾驶员在驾驶室中的最小空间(Deflection Limiting Volume 简称DLV)。

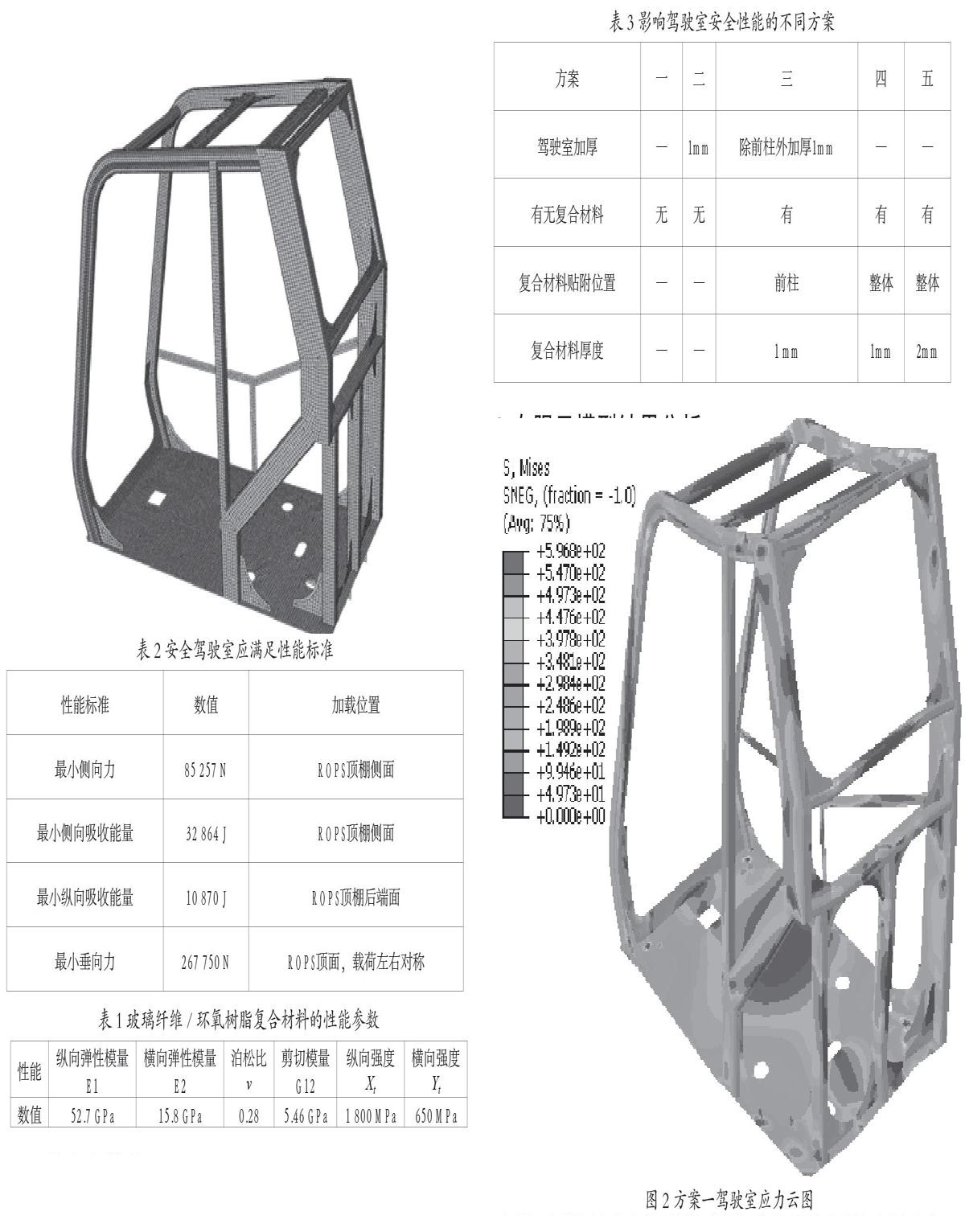

ISO 12117—2008标准规定的驾驶室ROPS试验所需考虑的3个工况为:侧向加载、纵向加载和垂向加载。该标准规定加载顺序为侧向→纵向→垂向,且每次卸载后不允许修复驾驶室结构,需保留上一步的残余塑性变形继续进行试验。ROPS不应发生结构破坏,且不侵入DLV,本驾驶室各加载工况下ROPS承载要求见表2。

2.3 方案设计

经简易分析,该文驾驶室变形较大,可能危及驾驶员人身安全,强度需要增强。根据复合材料的材料特性,可以在驾驶室上贴附复合材料来增强驾驶室的强度,也可以通过增强A柱来提高侧向能量吸收能力,以达到增强驾驶室安全性能的目的。根據影响驾驶室安全性能的不同因素,设计出如下不同的方案,见表3。

3 有限元模型结果分析

3.1 金属驾驶室的计算结果

方案一:首先对挖掘机ROPS施加侧向载荷。在加载中心处,ROPS的最大位移为444.942 mm,ROPS没有侵入DLV,此时驾驶室最大应力为596.8 MPa,超过该区域材料Q235的抗拉强度,出现该情况的原因是设计计算时使用的是双线性材料模型,造成在局部应变较大区域出现超过实际抗拉强度的应力,但这仅能说明ROPS局部发生了较大的塑性变形,其余主要受力部位应力值均在490 MPa左右,而Q235的抗拉强度约为590 MPa,所以ROPS不会发生断裂。应力较大的部位出现在前柱上角(546.6 MPa),满足承载要求,侧向吸能也满足要求。再施加纵向载荷,此时纵向吸能满足要求,ROPS也没有侵入DLV。最后施加垂向载荷,此时最大位移为526.8 mm,如图3所示,ROPS没有侵入DLV;应力较大的部位出现在前柱上角(583.8 MPa),如图2所示;满足承载要求。综合上述分析结果,该款驾驶室满足相关的标准要求。

3.2 不同影响因素对驾驶室的影响

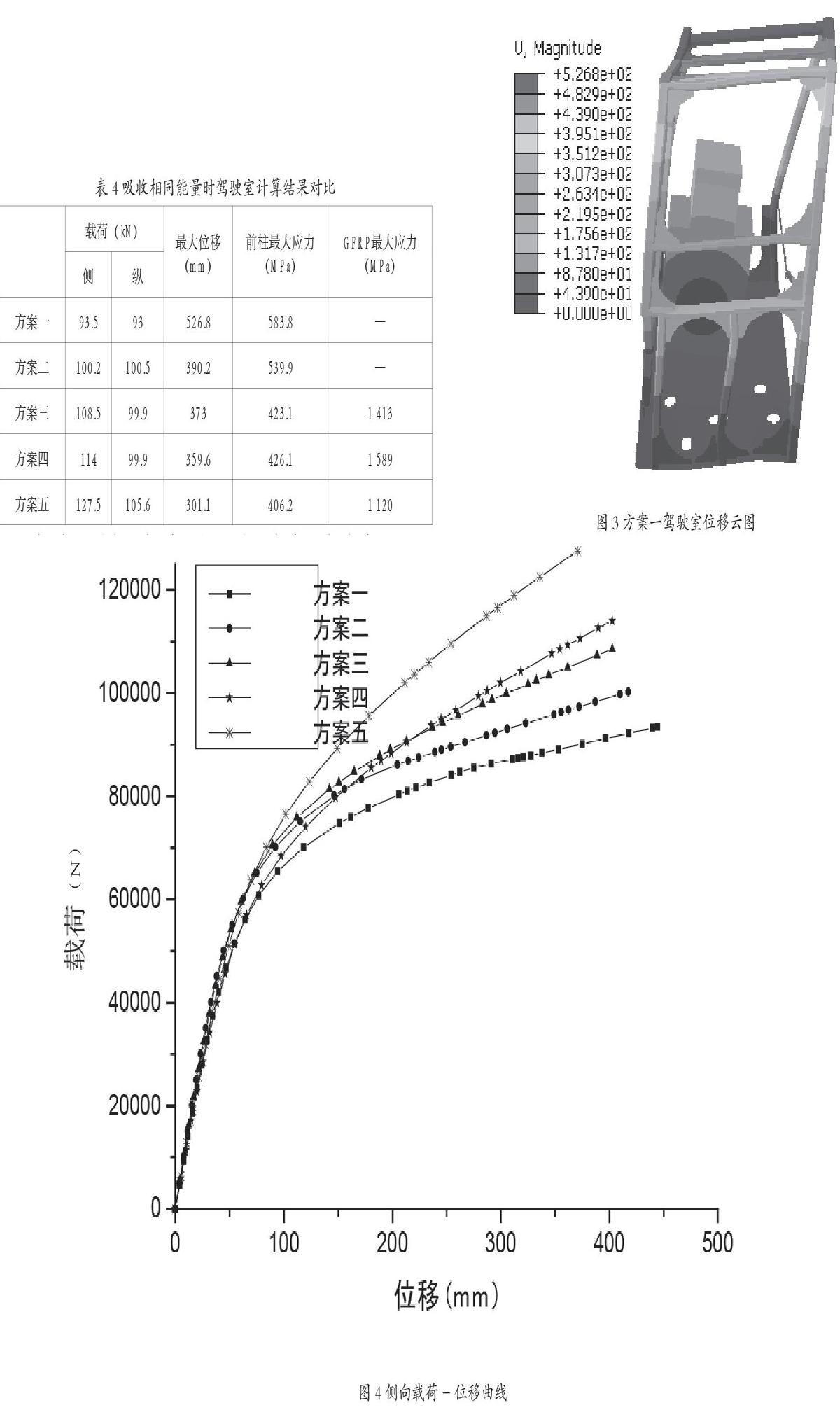

根据国际标准,吸收相同能量时,所有方案驾驶室ROPS均没有侵入DLV,也满足各工况下的能量和承载要求。各驾驶室ROPS的计算结果见表4。

驾驶室厚度对驾驶室的影响,方案二与方案一对比的载荷位移曲线如图4所示,此时驾驶室的最大位移减小136.6 mm,减小了25.93%,应力减小了7.52%,可最大限度地保障驾驶员的生命安全。

复合材料贴附位置对驾驶室的影响,方案三的驾驶室ROPS计算结果如图5所示。复合材料的最大应力出现在PLY-3层,其应力情况如图6所示。此时驾驶室的最大位移减小158.3 mm,减小了29.2%,比方案二变形更小,复合材料能提高驾驶室的安全性能。

复合材料厚度对驾驶室的影响,方案四的ROPS计算结果如图7所示。复合材料的最大应力出现在PLY-3层,其应力情况如图8所示。此时驾驶室的最大位移减小167.2 mm,减小了31.74%,应力减小了27.01%。方案五的载荷位移曲线如图4所示,此时驾驶室的变形最小,应力最小。复合材料贴附模型对构件屈服后的刚度提高效果明显,驾驶室的变形减小,驾駛员的生存空间变大,能更好地保障驾驶员的生命安全。

4 结论

该文分析了各种不同影响因素对挖掘机驾驶室ROPS的影响,对复合材料在驾驶室ROPS的应用进行了研究,完成了相应的仿真分析,得到以下结论:

(1)原驾驶室ROPS的分析结果满足要求,但变形较大,构件与DLV距离很小。

(2)复合材料贴附的驾驶室能有效地提高了驾驶室的刚度和吸能效果。

(3)A柱贴附复合材料的效果虽不如整机贴附好,但也能有效提高驾驶室的安全性能。

(4)复合材料密度低于Q235,使用复合材料可减轻驾驶室重量,有利于整机轻量化。

参考文献

[1]葛树文,崔国华,马若丁.基于能量吸收控制的工程车辆倾翻保护结构设计方法[J].煤炭学报,2008,33(1):111-115.

[2]Clark B J,Thambiratnam D P,Perera N J.Enhancing the impact energy absorption in roll over protective structures[J].International Journal of Crashworthiness,2008,13(2):167-183.

[3]邢树鑫,谭志行.挖掘机滚翻保护结构非线性仿真分析与试验研究[J].工程机械,2016,47(3):25-29.

[4]雷俊朝,赵远,石素红.装载机驾驶室翻车保护结构强度分析及验证[J].工程机械,2017,48(3):8-13.

[5]吕和祥,蒋和许.非线性有限元[M].北京:北京化工学院出版社,1992.

[6]王瑁成.有限单元法[M].北京:清华大学出版社,2003.

[7]陆丛红,佟以全,林焰.ROPS的非线性安全能量计算方法[J].建筑机械,2004(2):72-77.