新型地面集输管线防腐蚀涂层的适用性

2019-07-27肖雯雯吴晓娴2许艳艳葛鹏丽高多龙

姚 彬,肖雯雯,吴晓娴2,许艳艳,葛鹏丽,高多龙

(1. 中国石油化工股份有限公司西北油田分公司,乌鲁木齐 830011;2. 西安摩尔石油工程实验室股份有限公司,西安 710065)

随着油田开发进入中后期,石油管道的腐蚀问题日趋严重。管道内涂层具有防腐蚀效果好、使用方便、成本低等特点,国内外很多油气生产单位普遍采用涂覆有机涂层的防腐蚀措施来降低油套管的腐蚀速率,保证石油管道安全[1-2]。

新型高分子材料具有耐磨性好、冲击强度高、耐高温、化学稳定性好、摩擦系数小、抗黏附能力强等特点,通过选择适合的固化剂和颜填料,可以比较容易地制成厚膜型防腐蚀涂料,即使被强溶剂浸入也不易产生溶胀,具有优异的防腐蚀性,被越来越多地运用于油田防腐蚀领域。但是,在高腐蚀性的油田水中,涂层的某些物理或化学性能可能会发生变化,形成一些宏观或微观的缺陷,导致涂层失效。涂层失效的表现形式主要为涂层起泡、附着力下降、腐蚀介质在涂层中传输的难易程度下降等[3-5]。在服役过程中,不同的涂料有其特定的环境适应性,需通过试验研究,根据具体环境选择相应的防腐蚀材料。

本工作通过一系列室内试验研究,对JG-01耐酸涂层和EP-98环氧无溶剂涂层在高温高压试验前/试验后的外观、物理性能和电化学性能进行评价,以期为地面集输管线防腐蚀涂层的选择提供理论支持。

1 试验

1.1 试验环境

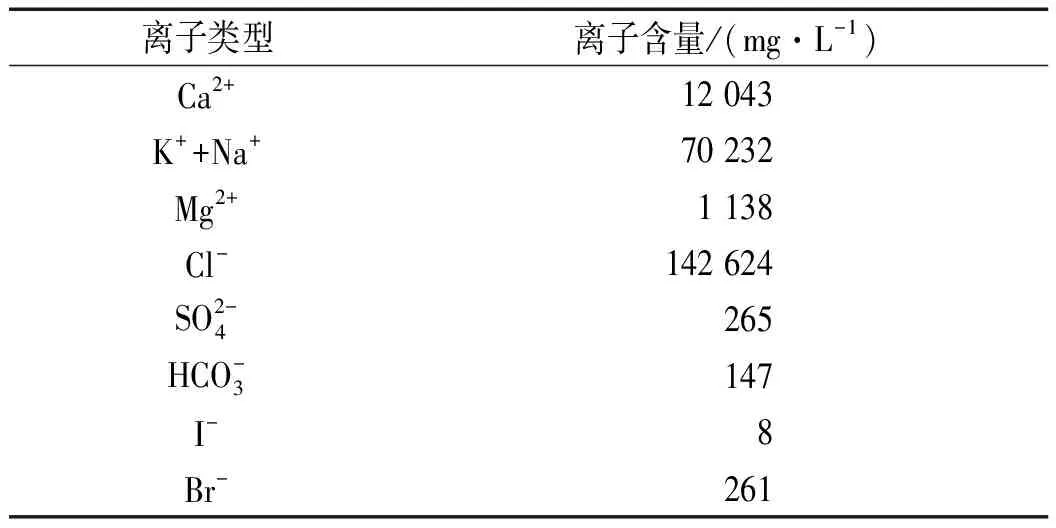

根据塔河油田的腐蚀工况,确定试验条件为:总压力4 MPa,温度80 ℃,H2S质量浓度2 000 mg/L,CO2质量分数5%。根据现场工况,确定本试验周期为30 d。对塔河油田现场取出的水样进行分析,pH为4.7~5.9,水型为CaCl2型,水质成分如表1所示。试验溶液为模拟塔河油田水溶液,采用NaCl、CaCl2、MgCl2、Na2SO4、NaHCO3、KBr和KI等试剂配制而成。上述试剂均为分析纯试剂,产自国药集团化学试剂有限公司。

表1 塔河油田的水质成分Tab. 1 The chemical composition of the water in Tahe oilfield

1.2 试验方法

将JG-01耐酸涂层和EP-98环氧无溶剂涂层试样(基材采用Q235碳钢)置于高温高压釜中,并加入5 L试验溶液,经过除氧、通CO2/H2S、升温加压等一系列步骤,使试验条件达到要求,将涂层试样在这一环境中静置30 d进行高温高压腐蚀试验。

1.3 试样表征

采用奥林巴斯生产的SZ61型体视显微镜观察两种涂层试样在腐蚀试验前后的宏观形貌;采用上海魅宇仪器设备有限公司生产的QHQ-D型电动铅笔硬度计,按照GB/T 6739—2006《色漆和清漆 铅笔法测定漆膜硬度》测试涂层试样的硬度;采用美特斯工业系统(中国)有限公司生产的CMT4104型电子万能试验机,按照GB/T 5210—2006《色漆和清漆 拉开法附着力试验》测试涂层试样的附着力;采用天津市建仪试验机有限责任公司生产的QCG 型管道涂层冲击试验机,按照SY/T 0442—2010《钢制管道熔结环氧粉末内防腐层技术标准》测试涂层试样的耐冲击性能。

电化学试验在美国普林斯顿公司生产的PARSTAT 273A电化学工作站上完成。采用三电极体系,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,工作电极为涂层试样。电化学试验用试样的制备过程如下:将工作电极与铜导线连接后,用环氧树脂密封非工作面后待用。将试样放入模拟油田水介质腐蚀环境中,水浴加热至80 ℃后,通入H2S/CO2(体积分数)为2∶5的混气至饱和,测定涂层试样的电化学阻抗和极化曲线。电化学阻抗谱测量频率为5 mHz~100 kHz,测量信号为幅值10 mV 的正弦波。极化曲线扫描区间为-0.5~1.0 V,扫描速率为0.166 7 mV/s。试验所得电化学阻抗数据和极化曲线数据分别用ZSimpleWin和Corrview软件进行处理与分析。

2 结果与讨论

2.1 外观

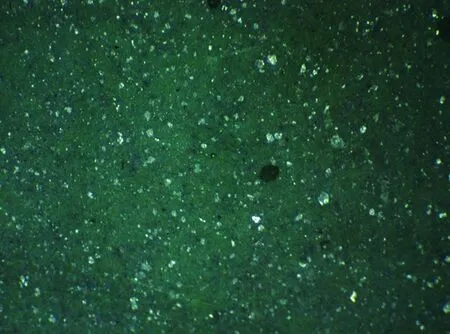

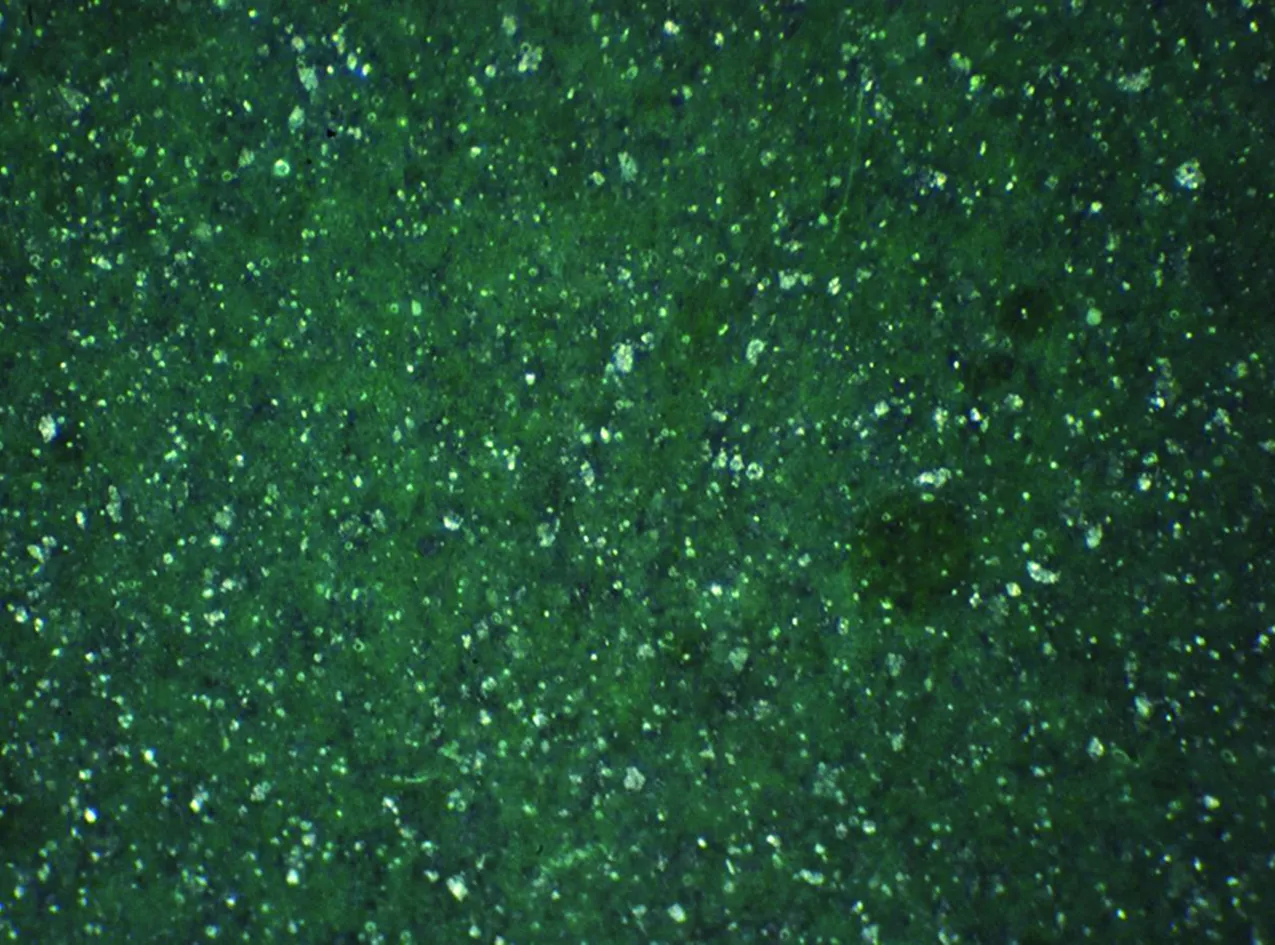

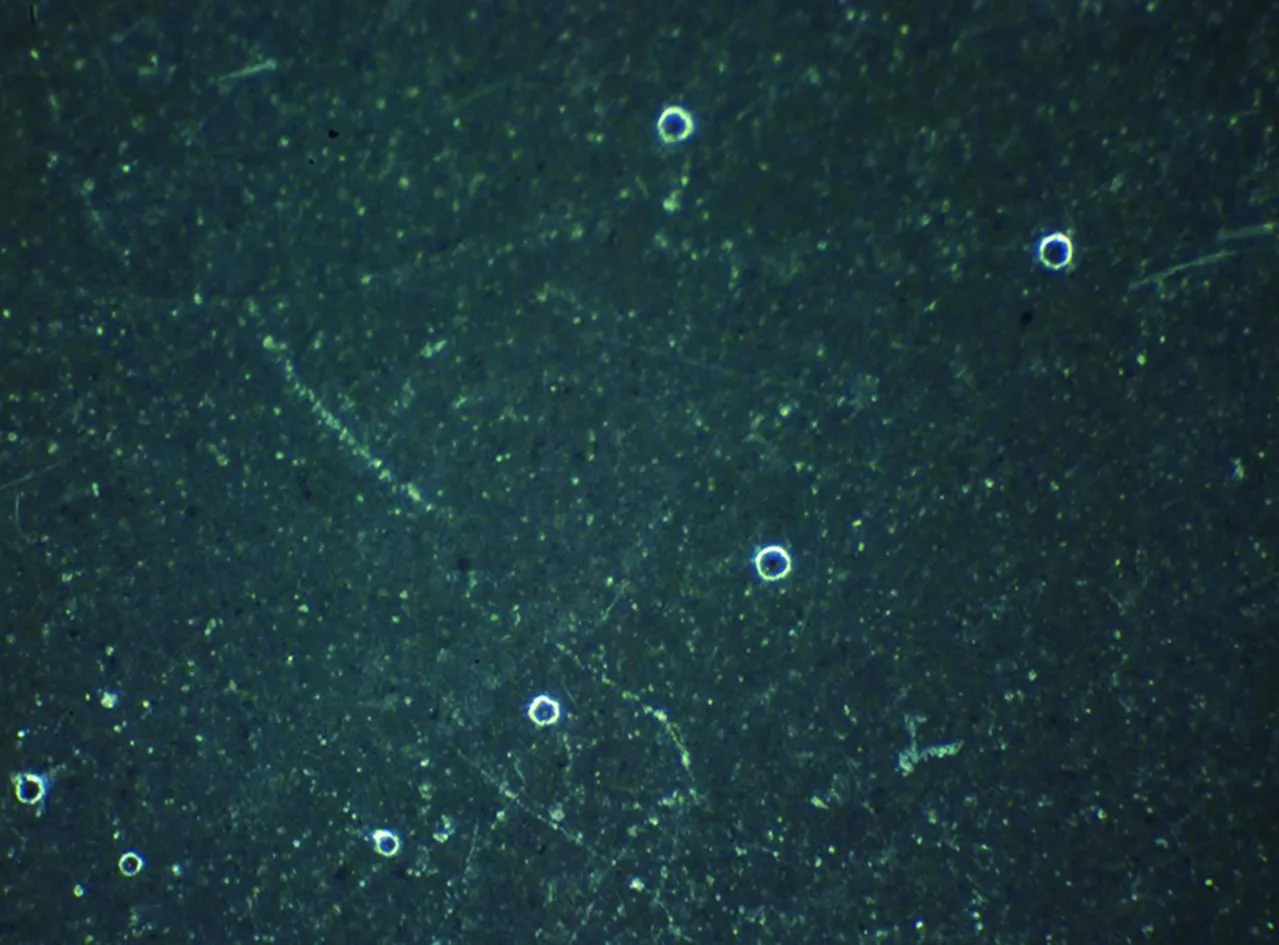

由图1和2可见,经过高温高压腐蚀试验后,JG-01耐酸涂层表面形貌和结构形态均未发生明显变化,而EP-98环氧无溶剂涂层表面却出现了鼓泡。形成鼓泡的原因主要为:在一定温度和压力下,溶液介质和腐蚀性CO2、H2S气体会渗透涂层,进入到管道金属基体表面,对管道造成腐蚀,生成腐蚀产物(Fe2CO3、FeS等),并放出H2,随着这一过程不断进行,越来越多的腐蚀产物和析出的氢气使涂层和基体分离,涂层不断鼓起,最终形成鼓泡,导致涂层失效。

(a) 试验前

(b) 试验后图1 JG-01耐酸涂层在腐蚀试验前后的表面形貌(45×)Fig. 1 Surface morphology of JG-01 acid-resistant coating before(a)and after(b) corrosion test(45×)

(a) 试验前

(b) 试验后图2 EP-98环氧无溶剂涂层在腐蚀试验前后的表面形貌(45×)Fig. 2 Surface morphology of EP-98 epoxy solvent-free coating before(a)and after(b) corrosion test(45×)

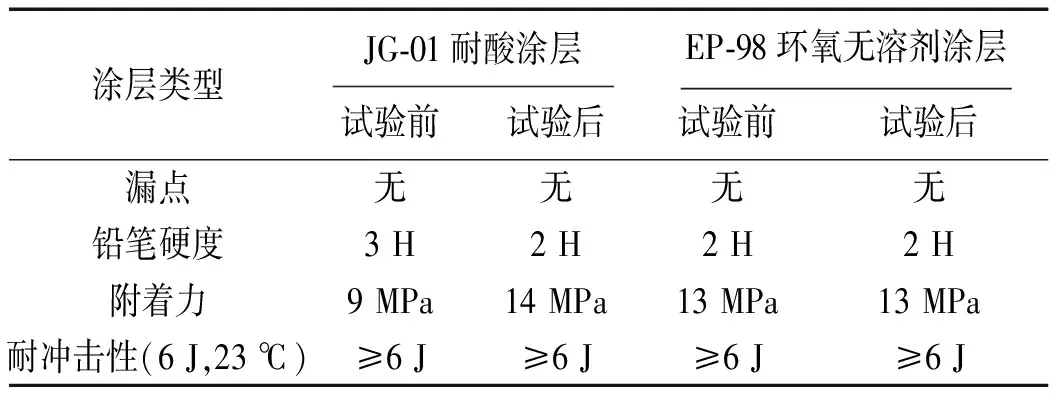

2.2 物理性能

按照标准:以铅笔硬度≥2 H,附着力≥8 MPa,耐冲击性≥6 J三项指标为判据可以评价涂层试样是合格的。由表2可见:经高温高压腐蚀试验后,JG-01耐酸涂层试样的附着力升高。在附着力测试中,破坏类型均为涂层的内聚破坏,说明涂层与底材之间的附着力大于涂层间的附着力。JG-01耐酸涂层试样经过高温高压腐蚀试验后,附着力增加的原因是涂层成膜物质分子间的内聚力变大,说明在试验环境中,涂层结构变得更加致密,分子间聚合力增强。EP-98环氧无溶剂涂层试样的附着力未发生下降,这是由于涂层的附着力较强,侧向压力小于水相侧的阻力,水只能在原始位置积累,最终发生局部起泡[6]。

表2 涂层的力学性能对比Tab. 2 Mechanical properties of coatings

由图2和表2还可见:JG-01耐酸涂层试样经过高温高压腐蚀试验后的各项性能均合格,而EP-98环氧无溶剂涂层试样表面鼓泡,导致涂层失效。因此,本工作对JG-01耐酸涂层的电化学性能进行进一步研究。

2.3 电化学性能

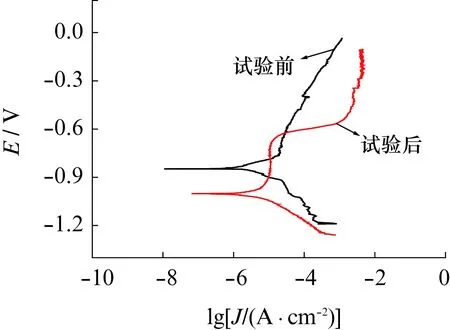

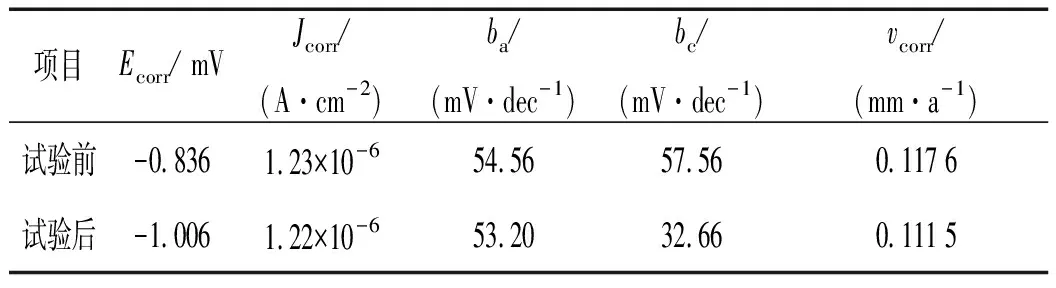

2.3.1 极化曲线

由图3和表3可见:经过高温高压腐蚀试验后,JG-01耐酸涂层试样的自腐蚀电位下降,这表明试验后JG-01耐酸涂层试样的电化学腐蚀趋势升高,但腐蚀电流密度未发生明显改变,说明JG-01耐酸涂层试样的防腐蚀性能仍然较好,而且阳极极化曲线出现明显的钝化区,金属-涂层体系在腐蚀介质溶液中表现为典型的阳极极化行为,表明电解质溶液渗透到涂层/金属界面处并且在界面处有电化学反应发生,涂层的防护作用得以提高[7]。

图3 JG-01耐酸涂层试样经高温高压腐蚀试验前后的极化曲线Fig. 3 Polarization curves of JG-01 acid-resistant coating samples before and after high temperature and high pressure corrosion test

项目Ecorr / mVJcorr /(A·cm-2)ba /(mV·dec-1)bc/(mV·dec-1)vcorr /(mm·a-1)试验前-0.8361.23×10-654.5657.560.117 6试验后-1.0061.22×10-653.2032.660.111 5

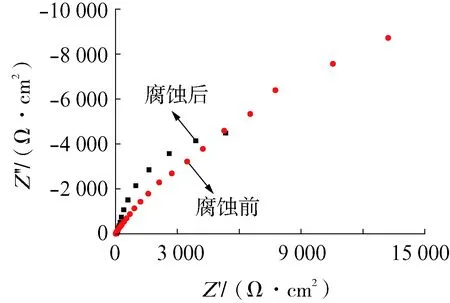

2.3.2 电化学阻抗谱

由图4可见:高温高压腐蚀试验前,JG-01耐酸涂层体系表现为典型的电容行为和涂层特有的阻挡特征。这些特点表明基体表面没有任何反应进程的发生(电荷转移、双电层和离子扩散等),此时涂层对水和电解质溶液具有优异的阻挡性能,有机涂层等效于具有很高值的电阻和很低值的电容并联构成的阻挡层;高温高压试验后,金属-涂层体系的阻抗谱与高温高压试验前的阻抗谱图相似,仅有一个容抗弧,这表明涂层能有效阻挡大部分侵蚀性离子,使得界面处的电化学反应变得微弱,表现为电化学反应阻抗与涂层阻抗的时间常数具有相同的数量级[8]。

图4 JG-01耐酸涂层试样经高温高压腐蚀试验前后的电化学阻抗图谱Fig. 4 EIS of JG-01 acid-resistant coating samples before and after high temperature and high pressure corrosion test

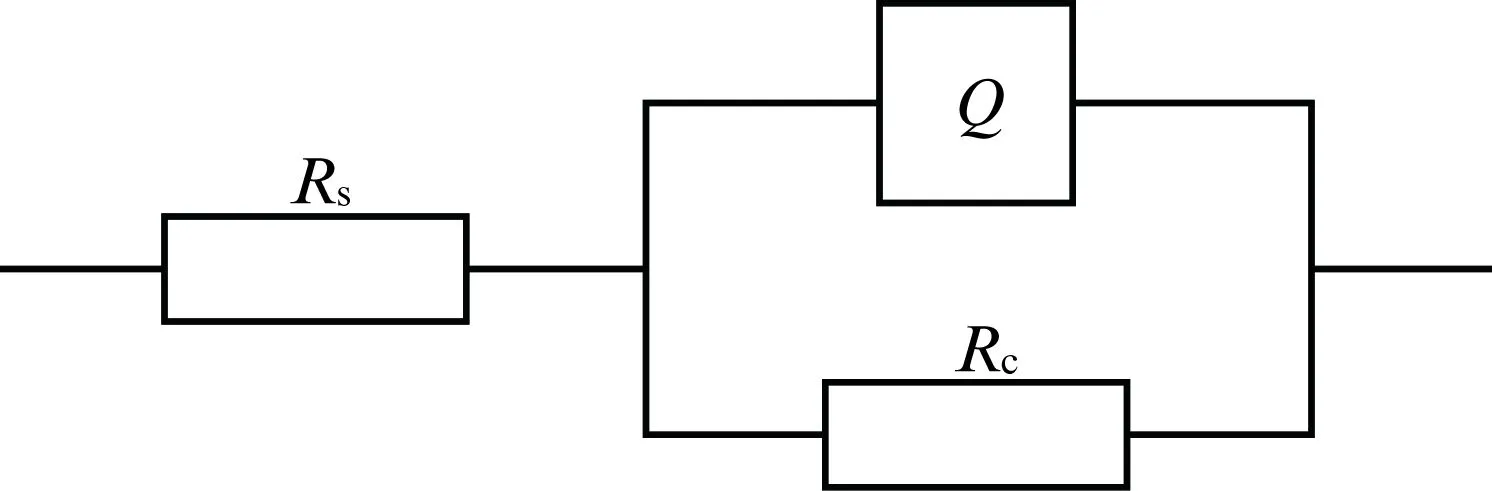

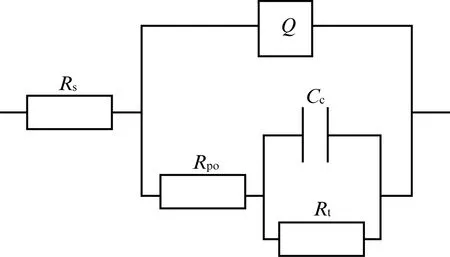

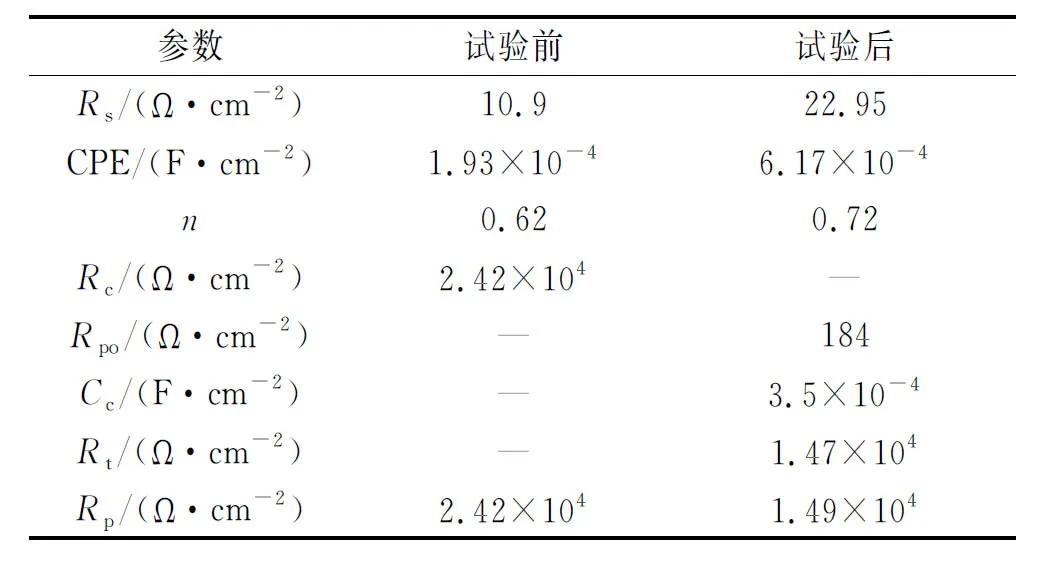

采用图5所示等效电路对电化学阻抗谱进行拟合,其中,Q为常相位角元件,由于涂层的不均匀性引起弥散效应,等效电路的时间常数用Q代替,弥散系数n越大表示界面电容越接近于纯电容。Rs为溶液介质电阻,Rpo为涂层表面微孔电阻,Cc为涂层电容,Rt为电荷传递电阻,Rp为极化电阻。表4为通过等效电路拟合获得的电化学腐蚀参数。

(a) 高温高压试验前

(b) 高温高压试验后图5 JG-01耐酸涂层的等效电路图Fig. 5 Equivalent circuits of JG-01 acid resisrance coating:(a) before the simulation experiment; (b) after the simulation experiment

由图5(a)可见:腐蚀初期,涂层电阻Rc减小,此时的等效电路为涂层电阻和涂层电容并联之后再与腐蚀介质的溶液电阻串联。经过高温高压腐蚀试验后,涂层的电阻由2.42×104Ω·cm-2下降至1.49×104Ω·cm-2(见表4)电容和弥散系数n增大。产生这种现象的主要原因可能是由于失效初始,水的扩散系数比离子在涂层中的扩散系数大好几个数量级,水分子优先通过涂层的微孔均匀而快速地渗透到涂层内部,原本均匀的涂层由于表层结构的破坏而产生涂层表面微孔电阻,导致涂层的阻抗值出现一定程度的下降[9]。但是,涂层阻抗值仅下降了不到一个数量级,说明涂层仍具有较好的防护性能。因此,在80 ℃,含2 000 mg/L H2S和5% CO2的腐蚀环境中,JG-01耐酸涂层具有非常稳定的防腐蚀性能,能够阻碍腐蚀介质的传递,对金属基体起到很好的保护效果。

表4 JG-01耐酸涂层的EIS拟合结果Tab. 4 EIS fitting results of JG-01 acid-resistant coating

3 结论

在模拟油田水介质腐蚀环境中服役30 d后,EP-98环氧无溶剂涂层的力学性能符合要求,但涂层表面开始起泡,涂层失效。JG-01耐酸涂层的理化性能和力学性能均满足指标要求,涂层的腐蚀电流密度未发生明显改变,金属基体无腐蚀产物,表现出了较好的抗CO2/H2S腐蚀性能。