柴达木盆地盐渍土环境管道防腐层质量及腐蚀分析

2019-07-24李春雨王杰曹军峰李巍乔柏翔

李春雨 王杰 曹军峰 李巍 乔柏翔

1青海油田钻采工艺研究院

2青海油田公司管道输油处

3青海油田监督监理公司

4青海油田钻采工艺处

5青海油田采油一厂

柴达木盆地是中国石油青海油田主要勘探开发区域,勘探区域达9.6×104km2,第四次资源评价石油资源量为38.2×108t、天然气为3.2×1012m3,在盆地内找到不同圈闭、多种储集类型的油气田35个,其中油田22个、气田13个。在开发过程中,青海油田已建成油气集输管道3 500 km以上、油气长输管道2 000 km以上。柴达木盆地气候干燥少雨,荒无人烟,仅在雪山融水汇流区域分布有少量草原,其余地区基本无植被覆盖,盆地内盐湖、季节性河流、盐碱滩地星罗棋布。

青海油田油气集输管道沿线盐渍土广泛分布,管道沿线土壤含盐量最高可高达45%(质量分数,下同),部分区域地下水位较高,管道浸泡在水中,管道土壤腐蚀环境复杂。管道防腐层是管道抵御环境腐蚀的第一道防线,管道防腐层完好情况和质量好坏直接影响管道抵御土壤腐蚀的能力。当防腐层发生破损时,管道与沿线土壤直接接触发生腐蚀反应。

自2014年以来,青海油田逐步推广开展管道完整性管理工作,截至2018年完成油田内部长输管道和集输干线、支干线管道外腐蚀直接评价,完成管道防腐层质量和防腐层漏损点的检测,并对部分严重的防腐层破损点进行修复。本文根据管道外腐蚀直接评价成果和PCM检测结果,对青海油田集输管道防腐层破损点和防腐层质量进行总结、分析,对盐渍土腐蚀性和管道外部腐蚀原因进行研究,为管道外腐蚀控制及防腐层破损点修复提供建议,同时可为广大西部地区盐渍土环境中管道防腐层设计、施工提供参考。

1 管道防腐层质量分析

青海油田管道外防腐层种类多样,早期使用沥青玻璃丝布、环氧煤沥青玻璃丝布防腐层;随着技术进步,近10年内,环氧粉末涂料、3PE和EP重防腐漆涂层应用广泛。长距离、大口径天然气管道多采用3PE防腐管道,小口径、短距离天然气管道多采用环氧粉末涂层管道,原油保温管道多采用环氧粉末和EP重防腐漆防腐的黄夹克管道,各类管道防腐层补口均采用无溶剂环氧涂层+聚丙烯网状增强编织纤维防腐胶带的复合防腐层。

1.1 3PE防腐管道

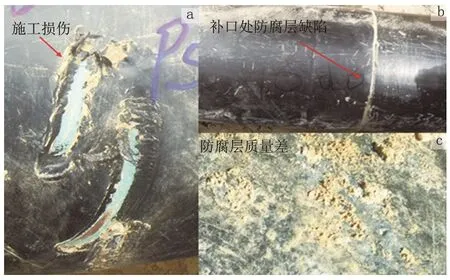

3PE防腐层由底层熔结环氧粉末(FBE)、中间胶黏剂和聚乙烯外护层构成,是目前世界上公认的先进涂层,在涂层市场竞争中占据绝对优势[1]。青海油田天然气管道大量使用3PE管道,根据GB19285—2014《埋地钢质管道腐蚀防护工程检验》附录K外防腐层电阻率Rg值分级评价方法,青海油田7条3PE管道防腐层质量为3级的管段占管道总长度2.14%,防腐层为4级的管道占管道总长度0.43%(表1)。现场开挖显示大部分管段防腐层色泽明亮,粘接力强,无脆化、龟裂、剥离和破损现象,防腐层质量良好。根据PCM检测结果,7条3PE管道共发现71处防腐层破损点,除伴生气外输管道和马仙管道有阴极保护外,其余管道均无阴极保护。开挖结果表明:防腐层机械划伤48处,占总破损点66.67%;环焊缝未补口17处,占23.61%;补口失效3处,占4.17%;管道防腐层腐蚀损伤3处,占2.78%。不按规范施工是3PE管道防腐层损伤的主要原因(图1),部分管段PE防护层聚乙烯挥发物含量控制不好,造成涂敷过程中气泡较多[2],在盐渍土环境中导致聚乙烯防护层坑洼状破损。

1.2 熔结环氧粉末防腐涂层管道

熔结环氧粉末防腐涂层是当前应用最为广泛的埋地管道防腐方式,也是3PE管道底层和黄夹克保温管道常见的防腐层,具有耐腐蚀性能好、力学性能好、抗阴极剥离强的特点[3]。根据GB19285附录K外防腐层电阻率Rg值分级评价方法,青海油田9条熔结环氧粉末涂层管道防腐层质量为3级管段占管道总长度3.30%,防腐层质量为4级管道占0.64%(表2)。现场开挖显示大部分管段防腐层色泽明亮,无脆化、龟裂、剥离和破损现象,防腐层质量较好。根据PCM检测结果,9条熔结环氧粉末涂层管道共发现105处防腐层破损点,除英东原油外输管道阴极保护有效外,其余管道均无阴极保护。开挖结果表明:防腐层机械划伤40处,占总破损点38.10%;环焊缝未补口或补口不规范47处,占44.76%;补口失效15处,占14.29%;管道防腐层腐蚀损伤3处,占2.86%。不按规范施工是3PE管道防腐层损伤的主要原因(图2)。

表1 青海油田3PE防腐管道防腐层破损点统计Tab.1 Statistics of anticorrosive coating damaged points of 3PE anticorrosive pipeline in Qinghai Oilfield

图1 3PE防腐管道防腐层缺陷(无阴极保护)Fig.1 Anticorrosive coating defects of 3PE anticorrosive coating pipeline(without cathodic protection)

1.3 EP重防腐涂料防腐管道

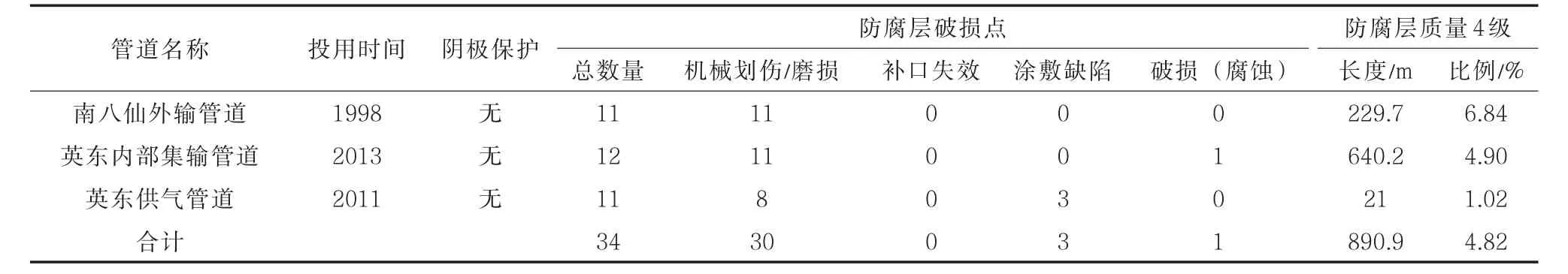

喷涂EP重防腐涂料也是常用的管道外防腐方式[4],具有附着力好、硬度高、耐磨、耐化学药品等特点,广泛应用于青海油田小口径管道及保温管道防腐。根据GB19285附录K外防腐层电阻率Rg值分级评价方法,青海油田3条EP重防腐漆防腐管道防腐层质量为3级管段占管道总长度4.82%,防腐层质量为4级管道占比4.82%(表3)。现场开挖显示大部分管段防腐层粘接力强,无脆化、龟裂、剥离和破损现象,防腐层质量较好。根据PCM检测结果,3条管道共发现34处防腐层破损点。开挖结果表明:防腐层机械划伤30处,占总破损点88.23%;防腐层涂敷质量较差导致缺陷3处,占8.82%;管道防腐层腐蚀损伤1处,占2.94%。施工过程导致的划伤和抓伤是管道防腐层破损的主要原因。

图2 青海油田环氧粉末防腐涂层管道防腐层破损点(无阴极保护)Fig.2 Damaged point of epoxy powder anticorrosive coating pipeline in Qinghai Oilfield(without cathodic protection)

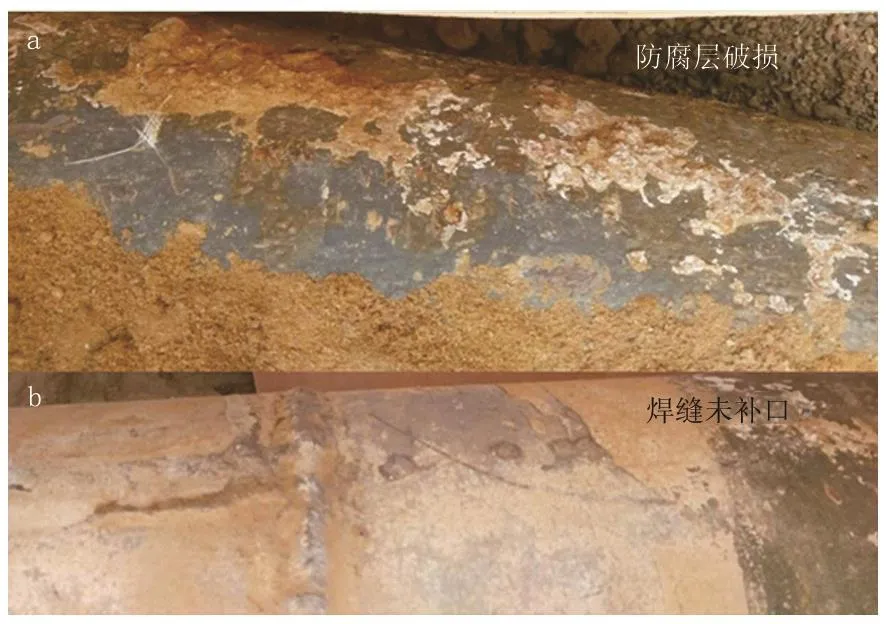

1.4 沥青玻璃丝布/环氧煤沥青防腐管道

沥青玻璃丝布/环氧煤沥青防腐管道在青海油田使用年限较长的管道中有所应用,由于其只能人工涂敷无法机械化生产,固化时间长、冬季低温固化困难以及不耐施工磕碰等弊端[5],近年来青海油田新建管道中已基本淘汰此类型防腐方法。根据检测评价结果,青海油田5条沥青玻璃丝布/环氧煤沥青防腐管道防腐层质量为3级管段占管道总长度6.23%,防腐层质量为4级管道占2.13%(表4)。现场开挖显示大部分管段防腐层质量良好。根据PCM检测结果,共发现139处防腐层破损点。开挖结果表明:防腐层老化腐蚀105处,占总破损点75.54%;防腐层机械划伤28处,占20.14%;防腐层施工质量差导致的破损6处,占4.32%。防腐层老化失效是沥青玻璃丝布/环氧煤沥青防腐管道防腐层损伤的主要原因(图3)。

表2 青海油田环氧粉末防腐涂层管道防腐层破损点统计Tab.2 Statistics of anticorrosive coating damaged points of epoxy powder anticorrosive coating pipeline in Qinghai Oilfield

表3 青海油田EP重防腐漆防腐管道防腐层破损点统计Tab.3 Statistics of anticorrosive coating damaged points of EP anticorrosive paint anticorrosive coating pipeline in Qinghai Oilfield

表4 青海油田沥青玻璃丝布/环氧煤沥青防腐管道防腐层破损点统计Tab.4 Statistics of anticorrosive coating damaged points of pitch glass fiber cloth epoxy coal pitch anticorrosive coating pipeline in Qinghai Oilfield

图3 花土沟输气干线管道防腐层破损点(无阴极保护)Fig.3 Damaged points of the pipeline anticorrosive coating in Huatugou Gas Transmission Trunk Line(without cathodic protection)

2 管道腐蚀分析

2.1 管道土壤腐蚀

金属管道在土壤环境中腐蚀极为复杂,既与土壤性质有关,又与管道自身物理化学性质有关。从土壤自身性质方面分析,青海油田油气集输管道广泛分布盐碱戈壁、盐湖沼泽和草原,土壤含盐量、含水量差异较大,土壤腐蚀环境复杂。盆地内人员稀少,高压线和铁路等杂散电流干扰源较少,根据相关研究[6-8],花土沟地区管道存在轻至中等程度的直流杂散电流干扰,但无需采取杂散电流干扰排流措施,杂散电流来源为大地电流。按照GB/T 19285—2014《埋地钢制管道腐蚀防护工程检验》标准,采用八指标法(土壤含水量、土壤含盐量、土壤Cl-含量、pH值、土壤电阻率、自然腐蚀电位、氧化还原电位和土壤质地)进行土壤腐蚀性评价。虽然土壤含盐量和土壤氯离子含量较高,但受到土壤pH值和土壤含水量等因素影响,花土沟地区盐渍土土壤腐蚀性处于2级“较弱”至3级“中等”之间[6],整体腐蚀性不高(表5)。

表5 花土沟地区不同区块土壤腐蚀性评级[6](GB/T 19285—2014)Tab.5 Soil corrosion grade of different blocks Huatugou area[6](GB/T 19285—2014)

管道外防腐层是保护管道的第一道防线,只有防腐层发生老化和腐蚀破损,管道才会发生腐蚀。导致防腐层损伤的主要原因有施工损伤、第三方破坏以及腐蚀损伤。目前学术界对土壤环境中防腐涂层腐蚀损伤机制并无定论,一种理论认为涂层失效的主要形式是湿附着力降低而引起涂层脱层,此时金属基体表面并没有明显的腐蚀现象[9];另一种理论认为Cl-等腐蚀介质能在涂层中形成传输通道渗透到达涂层/金属界面,并参与界面的腐蚀反应,腐蚀产物主要为Fe的氧化物和氯化物[10],涂层失效的主要形式是涂层底部金属表面的局部腐蚀而引起的涂层失效破坏[11]。

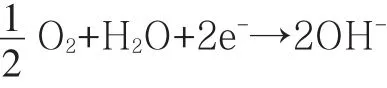

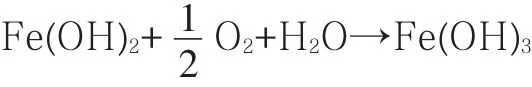

在盐渍土环境中,土壤含盐量较高,呈碱性,管道腐蚀主要形式为氧腐蚀。氧的电化学腐蚀包含阳极反应和阴极反应两个过程,阳极反应过程为金属的阳极溶解过程,阴极反应过程为氧的去极化过程。阳极铁被氧化,且与氢氧根反应生成氢氧化铁等,阴极发生氧的去极化反应[12]。

阴极:

阳极:

Fe-2e-→Fe2+

Fe2+与OH-进一步反应生成Fe(OH)2,反应式为

Fe2++2OH-→Fe(OH)2

Fe(OH)2继续被土壤中的氧气氧化生成Fe(OH)3,反应式为

Fe(OH)3不稳定,转化为羟基氧化物FeOOH,进一步脱水生成Fe2O3等腐蚀产物。

在盐渍土环境中,管道防腐层破损处管体金属紧靠着土壤介质,且土壤缺乏机械搅动,使得土壤中的钙、镁离子在此处形成不溶物质覆盖于此,与细小土粒结合在一起,形成一种白色的紧密层(图2c和图3a,管道防腐层破损处形成白色致密覆盖层),加剧阳极的极化,阻碍阳极反应,腐蚀速率减小,当土壤十分干燥时,管道甚至不会发生腐蚀。例如建于2004年的涩北集气支线5(图2b)和建于1999年的花土沟输气干线(图3b)位于干燥少雨的盐渍戈壁环境中,管道防腐层破损点处管道腐蚀轻微。

2.2 管道外腐蚀因素

影响管道土壤腐蚀的因素众多,湿度、含盐量、土壤pH值、土壤电阻率、土壤性质等因素均能够影响土壤腐蚀性[13-14]。在柴达木盆地盐渍土环境中,土壤含盐量较高,呈现弱碱性,土壤电阻率和土壤湿度密切相关。根据管道现场开挖检验发现,影响管道腐蚀的主要因素是土壤湿度、氯离子含量、含盐量和阴极保护导致的防腐层阴极剥离腐蚀。

(1)土壤湿度。管道腐蚀与土壤的湿度关系密切,且影响着土壤中其他指标,包括土壤的电阻率、含氧量等。在潮湿土壤中,铁的阳极溶解过程在液相膜中进行,不存在明显阻碍。在比较干燥的土壤中,空气中的氧气较容易扩散至管道表面,若土壤中不存在氯离子或氯离子含量较低,则管道金属表面易钝化,从而腐蚀减慢;若土壤相当干燥,则阳极腐蚀过程更不易进行,腐蚀更为缓慢。在潮湿土壤中氧气的渗透和流动速度均较小,腐蚀过程主要受阴极控制;而在颗粒疏松、湿度小、透气性好的土壤中氧气的扩散比较容易,腐蚀过程则由金属阳极极化控制。现场开挖检验结果表明,在土壤干燥环境中,无论含盐量、电阻率高低,管道腐蚀速率均不严重。

(2)氯离子浓度。土壤中氯离子浓度对管道腐蚀有重大影响,一般认为土壤中氯离子含量越高土壤腐蚀性越高[15];在湿润盐渍土环境中,高氯离子、含盐量管道外腐蚀不明显,低氯离子、含盐量管道外腐蚀明显,呈现点蚀特征。台南集气支线3(图4a)周边土壤含盐质量分数在7.41%~20.5%之间,土壤氯离子质量分数在2.08%~2.03%之间,夏季时地下水位上升,冬季地下水位下降,检测时土壤含水率在6.56%~8.57%之间,自2007年建成以来,管道表面整体厚度未减薄,未见明显腐蚀痕迹;供水管道2外腐蚀部位(图4b)处于草原位置,土壤较为湿润,管道周边土壤含盐质量分数为0.044%,土壤氯离子质量分数为0.02%,检测时土壤含水率为1.34%,管道存在明显点蚀痕迹,点蚀坑深度1~2 mm,局部腐蚀最大减薄厚度1.85 mm。

图4 台南集气支线3和供水管道2外腐蚀形貌Fig.4 External corrosion morphology of Tainan Gas Gathering Branch Line 3 and Water Supply Pipeline 2

(3)阴极剥离。外加电流阴极保护对管道腐蚀防护具有良好作用,但保护电流控制不当则会增加管道防腐层特别是3PE防腐层阴极剥离的可能性[16];生产过程中表面处理、环氧粉末喷涂工艺控制不合格等因素均能诱导管道产生阴极剥离,并进一步导致腐蚀。有研究表明[17],当管道防腐层破损,管体与土壤直接接触时,阴极保护电流较大,并随着通电电位负移而增大。当防腐层较好,未形成完整回路时,其阴极保护电流不与保护电位相关联。当管道通/断电位在-0.85 V附近时,管道阴极保护电流过小,管道发生腐蚀;当电位负移至-1.1 V后,3PE防腐层出现了阴极剥离的现象。在现场开挖检测中,发现马仙管道存在一处疑似3PE管道防腐层阴极剥离腐蚀,如图5所示。

图5 3PE防腐管道防腐层阴极剥离Fig.5 Cathodic stripping of 3PE anticorrosive pipeline

2.3 盐渍土环境管道腐蚀特点

在盐渍土环境中,影响管道腐蚀速率的主要因素是土壤氯离子含量、含盐量和土壤含水率。在干燥地区,不论氯离子含量、含盐量高低,管道腐蚀速率均不高,呈现均匀腐蚀形貌。在湿润环境中,若氯离子含量、含盐量低,则管道腐蚀严重,呈现局部腐蚀形貌;若氯离子含量、含盐量高,则管道腐蚀不严重,呈现均匀腐蚀形貌。

3 结论

(1)施工损伤和不按规范施工是青海油田油气集输管道3PE、熔结环氧粉末和EP重防腐漆防腐涂层破坏的主要原因,沥青玻璃丝布和环氧沥青涂层损伤的主要原因是防腐层老化。

(2)柴达木盆地盐渍土土壤腐蚀性整体不高,土壤腐蚀性等级在2级“较弱”至3级“中等”之间,当前管道防腐层设计能够有效保护管道免遭土壤腐蚀。

(3)在盐渍土环境中,湿度是影响管道腐蚀的重要因素,在干燥环境中,无论土壤含盐量、氯离子含量等其他因素强弱,管道腐蚀均不严重;在湿润环境中,土壤氯离子含量、含盐量对腐蚀有较大影响,当其含量较低时腐蚀较严重,呈现点蚀特征,当土壤氯离子、含盐量较高时,腐蚀轻微。