降低烧结熔剂成本攻关实践

2019-07-19张振高强卢永岭王静明丽

张振 高强 卢永岭 王静 明丽

摘要:莱钢分公司炼铁厂通过优化烧结熔剂,调剂蛇纹石、白云石、和石灰石等比例,研究并应用在线自动取样装置,不仅保证了烧结矿产质量满足了高炉要求,更有效降低了烧结熔剂成本。

Abstract: The ironmaking plant of Laiwu Steel Branch researches and applies the online automatic sampling device by optimizing the sintering flux and adjusting the proportion of serpentine, dolomite and limestone, which not only ensures that the quality of sintered mineral meets the requirements of the blast furnace, but also reduces the sintering flux costs more effectively.

关键词: 烧结熔剂;还原粉化;钙基;配比

Key words: sintering flux;reduction pulverization;calcium base;ratio

中图分类号:TF046 文献标识码:A 文章编号:1006-4311(2019)07-0102-04

0 引言

在烧结生产中加入熔剂,不仅可以改善烧结过程、提高烧结矿产量、质量,更重要的是可以向高炉提供自溶性或高碱度烧结矿,从而使高炉少加熔剂或不加熔剂,可以很好地改善高炉炉渣性能,同时可减轻烧结矿在高炉冶炼过程中的低温还原粉化现象。2012年11月以来,莱钢分公司炼铁厂(以下简称炼铁厂)高比例配加各类经济矿粉,导致烧结矿中SiO2、高炉渣中Al2O3含量一直保持较高水平,为了保证烧结矿碱度稳定,烧结熔剂配比不断升高,为了降低烧结熔剂成本和给高炉创造良好条件,开展优化烧结熔剂系列攻关,调剂蛇纹石、白云石、和石灰石等比例,兼顾生产和成本取得了较好效果。

1 优化烧结熔剂的措施

1.1 配加石灰石粉替代部分烧结石灰粉

攻关前烧结熔剂结构为白云石和生石灰搭配使用,经济矿粉应用到烧结生产时,烧结矿SiO2控制在6.5~7.5%,较以升高1~2%,烧结石灰粉配比达到了13%以上,阶段性达到了15%以上历史最高水平。烧结石灰粉配加量过大,导致皮带粘料严重、沿线漏斗堵料、烧结布料矿槽粘料严重,严重时停机处理,没有起到更好的强化烧结作用。烧结生产常用的钙基熔剂有石灰石、生石灰和消石灰;镁基熔剂有菱镁石、蛇纹石、高镁粉、白云石和轻烧白云石粉等。莱钢周边地区的石灰石、蛇纹石资源丰富,为稳定烧结熔剂质量和降低采购成本创造了有利条件。

通过调研、考察学习和借鉴国内同行经验,烧结熔剂结构改为白云石、生石灰和石灰石搭配使用。烧结石灰石技术指标如表1,生产上增加了一种常用烧结熔剂,理论上讲,可能对烧结矿碱度产生负面影响,为了降低影响以及便于岗位工调整碱度,固定石灰石配比在2%,调整烧结矿碱度时,及时调整白灰用量,实践证明使用该方法烧结矿碱度稳定率保持在较好水平。根据炼铁厂实际供应情况与上料条件,两区烧结石灰石粉阶段性最高达到5~7%的较高水平。另外为了解决烧结石灰粉配加量过大,导致皮带粘料、沿线漏斗堵料等问题,生产中规定烧结石灰粉配比老区不超过12%、新二区不超过13%,可以适当提高石灰石配比。

由于环保对钢铁及其附属企业生产要求越来越高,供应炼铁厂石灰石粉产量受到较大冲击,为了缓解生产矛盾,尝试应用了高镁石灰石粉,高镁石灰石粉技术要求如表2,根据测算和生产实践,保持MgO不变的前提下,由普通石灰石置换成高镁石灰石,每置换1%,白云石配比可降低0.2%左右。

生产实践总结得出:烧结石灰粉适宜配比为老区不超过12%,新二区不超过13%,烧结石灰粉配比在2~5%为宜,生产中固定石灰粉配比,通过调整烧结石灰粉配比来调整碱度。

1.2 适当降低烧结矿中MgO含量

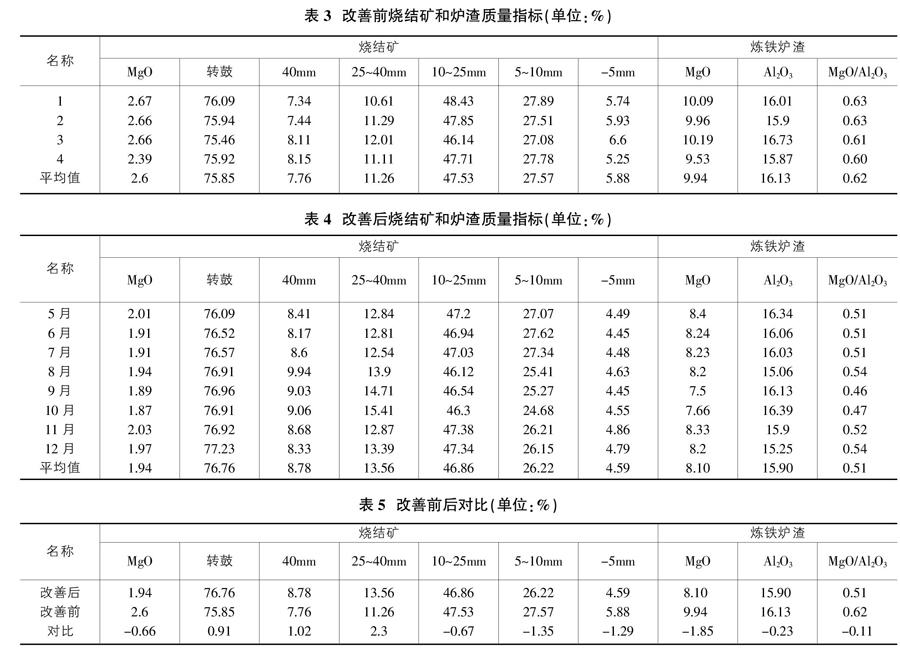

高炉炉渣的稳定性与MgO/Al2O3比相关。随着铁矿资源的开发利用,铁矿石的Al2O3含量有不断升高的趋势,造成高炉渣中的Al2O3含量不断上升,有些企业炉渣的Al2O3含量高达15~17%, Al2O3含量的升高会影响炉渣的流动性即渣粘度要增大,而炉渣粘度对高炉冶炼进程有很大的影响,粘稠的初渣和中渣,会阻碍料柱中焦炭孔隙的气流通道,妨碍高炉下部顺行和强化,容易引起高爐难行和下部悬料;粘稠的终渣容易造成炉缸堆积,烧坏风口和渣铁不分等,影响高炉正常生产。解决高炉渣粘稠的问题,炼铁工作者的经验往往是提高炉渣MgO的含量,因为MgO可以改善炉渣的流动性,故炉渣的MgO/Al2O3比是一个有价值的数据。高炉渣相中MgO含量高低直接决定了烧结矿中MgO含量的高低,炼铁厂推行的高铝矿冶炼,炉渣中Al2O3在15.5~17.5%,MgO控制在9.97%,为了保证炉渣流动性,生产上控制MgO/Al2O3在0.62较高水平。

炼铁厂有六座1000m3中型高炉,工艺技术特点如下:一是原料条件比较差,烧结矿比例比较低,一般在65~68%,最低达到了63%,导致入炉烧结矿成分稳定性差;老区四座高炉球团矿都是外购球团矿;入炉块矿比例较高,一般控制在18~20%。二是我厂六座1000m3中型高炉,相对于大型高炉来说,铁水温度偏低20度,炉渣中Al2O3含量高,导致渣相粘度大,渣铁难分离。三是2#炉、4#炉和5#炉都处于护炉阶段,操作难度大,生产上还是以稳为主。