污泥干化焚烧车间预制拼装技术研究

2019-07-17杨利军

杨利军

摘要:目前预制拼装结构在大量的房建、市政桥梁等结构中应用相当普遍,但在以现浇、钢结构为主的工业厂区建设中,却寥若晨星。基于此,本研究以某项目工程为例,从设计方案开始,对污泥处理厂的干化焚烧车间建设进行的详细的介绍,对预制施工工艺中存在的相关技术进行了概括,并提出了完善的解决措施。

Abstract: At present, the prefabricated assembly structure is widely used in a large number of housing construction, municipal bridges and other structures. However, in the construction of industrial plants with cast-in-place and steel structures, it is like a morning star. Based on this, taking a project project as an example, from the design scheme, the detailed introduction of the drying and incineration workshop construction of the sludge treatment plant is carried out, the related technologies existing in the prefabrication construction process are summarized and proposed, and the perfect solutions are proposed.

关键词:污泥干化焚烧车间;预制拼装;设备保护

Key words: sludge drying incineration workshop;prefabrication assembly;equipment protection

中图分类号:X703 文献标识码:A 文章编号:1006-4311(2019)13-0099-03

0 引言

目前隨着国家城市化进展不断推进,各种新工艺、新设备、新材料也不断涌现,预制混凝土构件越来越多的应用于各类建筑当中,并逐渐以工业集成化代替传统的劳动密集型的建筑产业,在越来越多的建筑结构中所被采用,目前已形成普遍之势。如何将此工艺引入以工业化为主的污泥干化焚烧车间的建设中,对于目前处于环保大背景下的整个污泥处理行业及污水处理行业等,有相当重要的借鉴意义。可以将厂区的建设进行工业化、集约化管理,加快建设周期,及时投入运行。本研究以某污泥项目为实例,对其中污泥干化焚烧车间单体建设展开相关研究及分析。

1 工程概况

某污水处理厂污泥处理二期工程,作为该片区的托底工程,需与在建的某污泥处理完善工程协同处理石洞口片区的污泥,污泥处理规模为128tDs/d,其中污泥浓缩脱水处理20tDs/d,污泥干化处理量20tDs/d,污泥焚烧处理量128tDs/d。其中厂区核心单体为污泥干化及焚烧车间——一座2层混凝土框架结构,包含污泥接收、焚烧、干化和烟气处理等配套单元,构筑物尺寸为124m×89.6m,单体建筑总高度26.8m,其中地面以上建筑高度24m,地面以下构筑物埋深2.8m,预制范围为主楼2层为预制梁+钢筋桁架模板楼板的形式,柱间层为预制梁,屋顶层为预制梁+钢筋桁架模板楼板的形式。

2 背景概述

本工程中污泥焚烧车间,由于工期紧、施工高度大,进口设备精密程度高,防护措施严格,各类大型设备必须安装就位后,再实施后续结构墙板施工。如采用全现浇钢筋砼结构,结构脚手架、立模、浇筑等工序交错繁杂,工期则无法保证,且对以设备为主的工业厂房来说,各类微小的防护不到位、碰撞等都将造成不可估量的损失。故根据总体进度及设计要求,采取预制构件等预制拼装工艺,在确保结构强度的同时,既满足对工期、质量、安全的各项要求,又满足对贵重设备的保护要求。本次预制拼装技术旨在用于解决在一大设备为主的大型工业厂房中工期、质量、设备防护之间的矛盾问题。

3 技术准备及现场准备

3.1 技术准备

本项目在设计过程中,采用BIM技术,进行构件的模拟拼装,尽量减少安装时的冲突。并通过在构件工厂预制和制作中的精度控制,整合设计院机电图纸,对所有预埋点位进行定位,将点位明确到预制构件上,便于厂家深化设计单位更加深入的领会设计意图,及时出具生产加工的蓝图。同时将现浇部位的预埋点位和管线走向进行确定,确保预埋管线能与预制的预埋线盒准确对接,使得构件的深化加工设计图与现场的可操作性充分同步,作业前,根据方案和要求对预制吊装施工班组、土建施工班组以及机电安装施工班组进行交底,及时进行各专业之间的协调,重点包括汽车吊使用时间段、工作界面划分、穿插施工的要求、互相配合的节点等,避免过程中因为配合不当而影响工期和进度。同时将施工垂直吊运机械选用与构件的尺寸有效组合;使装配构件的临时固定连接、位置校正、装配误差控制、节点防水等进行有效控制。

3.2 现场准备

本厂房内各类设备、工艺管道、仪表器具等繁多,为确保已安装设备的保护工作,必须对各类设施进行分类、分区、分形式,做到全覆盖的防护原则,首先对各类表具,阀门、细小管道等进行专门防护,设置独立的防护膜或防护壳,设备外用塑料膜或防水油布进行包裹,接口处用密封胶进行封闭。再对设备主体外部,搭设防护脚手架,并铺设防护竹篱笆,防护过程落实专人进行检查,同时根据日常巡查制度,对完成保护的设备、仪表器具等进行加强巡视,做好防护、防潮、防水等工作,确保预制构件吊装前各类防护措施有效。

4 预制拼装技术要点

4.1 主要施工流程

预制构件主要施工流程:轴线标高测量复核→预制墙板进场验收→ 起吊就位 → 临时固定→轴线标高复测 →结构筋安装→模板→现浇砼接头→ 养护→拆模。

4.2 起重吊装技术要点

本工程设计单件板块最大重量7-14.8吨左右,采用 1 台汽车吊(STC1000T)和1台汽车吊(STC550T)吊装施工,根据计算:汽车起重机可以在车间二层预制梁范围内全覆盖,根据汽车起重机型号参数表(配重40.2T)计算,在臂长40.6m 时工作幅度26m内的可以吊装12.3T的预制梁,车间最重的构件为11.15T,故满足吊装要求;汽车起重机:STC550T,汽车起重机将车间柱间预制梁全覆盖,根据汽车起重机型号参数表(配重10.5T)计算,在臂长26.81m 时工作幅度12m内的可以吊装13.3T的预制梁,车间最重的构件为11.18T,故满足吊装要求。构件的吊点根据设计要求进行设置,靠近就位位置后由人工接近后就位对中。

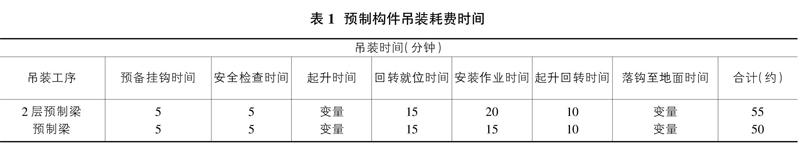

预制构件吊装流水作业占用时间将直接影响施工周期,根据现场进行试吊,及前期BIM进行优化,对单块预制构件吊装时间根据表1各要素进行统计,具体预制构件吊装周期如表1所示。

4.3 构件吊装施工排布

在吊装构件中,本项目构件数量大、型号多、多层次,合理进行平面布置是一项很重要的工作,合理布置可以减少构件二次搬运,并充分发挥机械效率。平面布置的原则:要根据塔吊的性能,平面布置及运输路线,构件、料具堆放应按“重近轻远”的原则,布置在汽车吊相应的回转半径之内,要满足安装顺序与安装工艺的要求。

本工程2层开始往上至顶层采用预制梁板构件,根据预制设计要求,在2层主梁钢筋绑扎完毕后,2层主梁混凝土浇筑前,进行2层预制梁埋件的布置和固定,之后再进行2层主梁混凝土浇筑。在2层主梁完成后,根据方案预制梁开始自北向南方向吊装此跨所有的预制梁构件,完成每跨后,按要求完成各跨预制梁。钢筋桁架模板的布置在某跨预制梁吊装完成后依次布置。根据现场施工进度安排,合理调配资源,提前通知构件厂加工对应的构件并提前进场,以便构件进场验收和堆放。

吊装过程:采取单机吊装法,由内向外进行。吊装墙先将吊钩对准预制梁中心,以防预制梁吊起后向一侧倾斜,两端各绑一根20-30m长的溜绳,将预制梁吊离地面,尽量稳住预制梁防止摆动。当预制梁稳住后平缓吊起,吊至过牛腿面高约50cm时,用溜绳配合吊臂转动,使预制梁两端对准牛腿定位点,然后落钩。当预制梁梁底刚与牛腿顶接触时,停住吊钩,用撬棒微微撬动,使预制梁中心线与设计要求重合,对准后落钩。同时对角施焊,完全焊好后,用短筋将预制梁顶U型箍和框架主梁梁顶的U型箍焊接,使预制梁垂直稳定后脱钩,并进行装第二根预制梁吊装。

4.4 预制构件拼缝及接头技术简析

根据本项目特点,经项目部前期筹划,共计划分为两种工况条件:

工况一:屋顶部分梁柱构造节点:如图1所示。

屋顶部分梁柱,在吊车安装就位后进行混凝土浇筑,将预留钢筋进行立模板浇筑施工,预制梁处设置凹接口,浇筑前尤其注意模板拼缝连接,确保拼缝严密不漏浆,并在振捣过程中,加强观测,防止模板偏位,造成后浇带尺寸偏差过大,造成梁板受力不均。

工况二:柱间层梁铰接连接及二层梁主次梁铰接构造节点:如图2、图3所示。

柱间层梁铰接连接及二层梁主次梁铰,需在预制梁及梁柱端部设置预制金属件,并预留约3cm作为伸缩缝,架设完成后及时核对轴线偏位,确保结构整体性。置标高调节钢板,进行微调。

待各节点吊装及浇捣砼完成,砼强度达到设计及规范要求后,拆除构件临时支撑及临时固定点,再按结构层施工工序进行后一道工序施工。

4.5 交叉作业技术要点

焚烧区焚烧炉安装需要土建完成焚烧炉基础后移交安装单位进行设备吊装,待设备吊装完成后,土建进行此区域立柱及屋面吊装。

烟气处理区设备安装,需要土建完成周边立柱结构后进行,安装单位进行余热、静电、布袋、湿式脱酸塔等大型设备吊装,待烟气处理区大型设备吊装完成后土建进行屋面封顶工作。

现场土建施工与设备安装交叉施工阶段,执行每日作业票申请制度,土建和安装每日拟施工作业部位,作业内容施工前提前进行申请,批准后方可施工。作业票由现场施工负责人提交项目部技术总工和生产经理审核确认,最后由项目经理进行审批批准执行。

4.6 工期、费用情况对比

通过采用工厂批量化生产,明显提高建筑产品的质量,并确保了尺寸精度要求,本项目原定焚烧车间结构施工工期约为10个月(含设备安装),实际约8个月,为后续建筑结构施工提供了有力的工期保障,并顺利完成施工节点要求。

根据费用测算,原现浇方案综合费用约为2128.9万元,预制费用约为1800.5万,增加投资约328万,根据项目总体工期节约、效率提升等总体比对,费用投入,方案调整对于整个项目来说,在可控范围内。如表2所示。

5 总结

本项目共计起重吊装预制拼装构件约810吨,分为70个结构件,施工总周期为半个月,对比传统现浇结构,单体施工工期压缩约三分之二,对本项目整个施工工期节点,有着相当大的影响意义,为后期设备安装调试提供了充足的时间准备。

6 结束语

在本项目工程中,也存在的一定的局限,如预制构件墙板内侧防腐问题质量要求高,常规预制构件厂无专业防腐人员进行施工,需預制拼装完成后统一由专业单位进行实施。在实际的施工过程中,存在密闭空间作业等各类危险源,必须在后期防腐过程中,做好专人监控工作,并加强通风换气工作。为进一步提预制拼装技术在大型工业厂房内的施工工艺的质量,应从多角度进行完善。具体来说,应主要从以下几方面着手:第一,注重预制构件设计方案的进步一完善;第二,加强对现场施工人员的管理;第三,注重对现场施工质量的过程监控、检测和验收工作。

参考文献:

[1]沈其杰.污泥干化焚烧处理工艺和设计要点[J]设备管理与维修,2017(11).

[2]周骅.基于上海市污泥干化焚烧运行研究的若干建议[J].中国给水排水,2018(8).

[3]万长泰.污泥干化焚烧处置在城市污水处理厂的应用[J].化学工程与装备,2011,(5):200-205.

[4]杭世■,刘旭东,梁鹏.污泥处理处置的认识误区与控制对策[J].中国给水排水,2014,(12):89-92.

[5]牛波,吕鸿雁.污水处理厂污泥处理处置方法[J].地下水,2005,27(3):202-203.