农用轮式AGV纯滚动行驶系统设计与协同控制

2019-07-08贺坤尹建军杜金财余承超

贺坤 尹建军 杜金财 余承超

摘要:针对一般农用机器人环境适应能力差,且在转向过程中轮胎磨损问题,基于模块化设计方法设计了一种前轮纯滚动转向与后轮差速驱动的AGV底盘。通过建立AGV纯滚动行驶运动学关系,设计了前轮纯滚动转向与差速驱动协同控制算法。AGV行驶运动控制试验结果表明,AGV运行过程中流畅平稳,左、右前轮实际转角与期望转角的误差小于0.1°,后轮差速比与理论差速比的误差小于0.031,有效實现了纯滚动转向与差速驱动的协同控制,同时拥有较强的环境适应性。AGV行驶试验验证了AGV底盘设计和转向行驶控制系统的正确性与有效性,可为轮式AGV应用提供参考。

关键词:轮式AGV;纯滚动转向;差速驱动;模块化设计;协同控制

中图分类号: TP242;S229 文献标志码: A 文章编号:1002-1302(2019)10-0251-05

轮式AGV(automated guided vehicle)作为移动机器人的重要组成部分,具有可靠性高、承载量大、点对点作业高效,使其广泛应用于工业物料运输、军事侦察、仓储物流等众多领域[1]。随着农业劳动力的减少及现代农业发展要求,以智能化装备开展农业生产成为现代农业发展的迫切需要[2]。农用轮式AGV作为果实采摘、对靶喷雾、农作物信息收集等重要载体,在减轻劳动力强度、提高农业装备智能化水平方面具有重要作用[3-4]。因此,近年来农用移动平台成为国内外研究热点。

罗远杰等针对现代农业温室设计了一种AGV小车,采用模糊控制器进行车身位置和姿态矫正,但需要使用轨道进行辅助,因此环境适应性较低[5]。杨俊驹等基于差速转向原理,设计了一种轮式移动苹果采摘机器人,但是差速转向会造成轮胎剧烈磨损,降低轮胎使用寿命[6]。张铁民等基于STM32设计了一种四轮独立驱动农用小车,通过每个车轮转速测量分配各轮转矩,适应不同工作环境[7];张京等采用模块化设计方法研发了四轮独立转向独立驱动农用轮式机器人,可以实现较高转角、转速控制精度[8]。但目前国内农用四轮转向移动机器人一般车体较宽,适合于左右约束较少的田间作业环境,对于温室垄间作业宽度较窄的环境适应性较差,同时作业环境路面起伏变化对车身稳定性影响较大。

为了增加农用机器人环境适应能力、减少车轮磨损,同时考虑到AGV底盘构造和控制复杂性并兼顾成本,基于模块化设计方法[9]设计了一种前轮纯滚动转向与后轮差速驱动的AGV底盘,转向机构采用伺服电动推杆构成变长连杆的转向双曲柄机构,使车轮满足纯滚动行走要求。通过建立AGV运动学模型,基于PLC与工控机构建了AGV协同控制系统,从控制方法与转向行驶试验2个方面开展前轮转向机构动态控制、纯滚动转向与差速驱动的协同控制研究,为农用轮式AGV应用提供参考。

1 轮式AGV纯滚动行驶系统总体结构设计

本设计的AGV主要面向温室、果园等环境果实的采摘作业,要求AGV拥有较强的环境适应性,能适应作业环境路面起伏变化,同时拥有较强的车身承载能力。本研究中的AGV采用前轮导向后轮驱动形式,AGV设计参数为前后轴距 93.5 cm,轮距49 cm,底盘离地间隙20 cm,车体质量150 kg,车身承载能力为50 kg,行驶速度2 km/h。图1所示为设计的纯滚动转向与差速驱动AGV底盘,该底盘主要由转向双曲柄机构、后轮驱动系统、地面仿形摆和机架组成,其中转向双曲柄机构主要由2个转向曲柄和1个伺服电动推杆组成,2个转向曲柄分别通过前轮竖轴与橡胶轮胎连接。转向双曲柄机构通过轴承座支撑在地面仿形摆上。地面仿形摆主要由仿形板、连接杆、连接梁和摆动轴承组成。当AGV行走地面起伏时,地面仿形摆左右偏转,使4轮同时接触地面,增强AGV行走稳定性。后轮驱动系统由伺服电机、NMRV减速器、链传动和车轮组成。

2 轮式AGV纯滚动行驶系统控制硬件设计

纯滚动转向与差速驱动控制系统采用模块化的主从分布式控制系统,主要由上位机、主控制器、传感器模块、电机驱动模块、电源模块、无线遥控模块等组成。上位机为工控机,主要完成AGV行走过程中的姿态信息的采集,后期果实采摘过程中目标果实定位,控制机械臂运动及果实采摘作业。由于本设计AGV作业环境主要为温室、果园等非结构化环境,环境温度、湿度较高[5],地面起伏不平,高温、高湿及多振动要求AGV控制系统稳定、可靠。相比嵌入式控制系统,PLC具有可靠性高、抗干扰性强、功能强大、编程容易、维护方便、体积小等优点,因此主控制器采用PLC作为AGV运动控制器。

主控制器根据AGV姿态信息、前轮转角信息、运动控制指令,同步控制4个伺服电机完成前轮角度与后轮差速驱动协调控制,实现AGV纯滚动转向要求。纯滚动转向与差速驱动控制系统硬件结构设计如图2所示。

2.1 核心控制模块

AGV运动控制系统采用松下FPG-C24R2H可编程控制器作为主控制器,该控制器为松下电气生产的超小型高性能PLC,基于32位RISC处理器能够实现小型PLC的超高速运算处理,拥有32 K步程序存储器、16点DC输入、8点继电器输出,通过扩展可以实现376点输入输出。FPG-C24R2H自带有1个标准工具端口(RS232C),可以与显示面板或计算机通信,为了方便与其他模块通讯,在原有模块基础上增加了1个FPG-COM2模块,扩展了2通道RS232C通讯接口。由于FPG-C24R2H为一继电器输出型PLC,为了控制4个交流伺服电机,在原有PLC基础上扩展了1个四轴RTEX伺服模块FPG-PN4AN,通信速度可达100 Mbps,实现高精度的多轴定位控制。同时系统扩展有一模拟量输出单元AFP0RDA4。通过PLC模块化组合使PLC实现AGV底层运动控制基础及功能扩展。

2.2 传感器模块

传感器模块主要包括磁导航传感器、航姿传感器及转角传感器。其中导航传感器是AGV实现自动运行的关键零部件,选用XGS-19016N型磁导航传感器,该传感器内部拥有16个高灵敏度半导体霍尔传感器,用于检测N极磁条相对车体位置偏差,并输出16位开关量与PLC连接。运动控制器对车体位置偏差运算,控制前轮转角,从而纠正AGV位姿偏差。

航姿传感器采用北京瑞芬星通科技有限公司生产的AH100B航姿系统,该航姿系统集成三轴加速度计、三轴磁传感器和三轴陀螺,通过融合算法可以实现小于0.1°的方位角、俯仰角和翻滚角测量。将航姿传感器安装于AGV几何中心,与工控机串口连接,通过三轴磁传感器可以获取AGV的航向角、侧倾角、仰俯角,通过三轴加速度传感器可以获得AGV的航向加速度、侧倾加速度、仰俯角加速度测量,由获取的AGV姿态变化及变化率反映AGV行驶路面起伏变化并对AGV车况预警。

为了实现左右前轮转向角闭环控制,在左右前轮竖轴顶端各安装1个16位绝对值转角编码器,该传感器可以实现0.005 5°角度分辨率,用于获取左右前轮转角,绝对值编码器通过PLC上FPG-COM2模块扩展的2通道RS232C通讯接口连接,采用Modbus RTU通讯协议进行角度数据输出。2个后轮转速采用10位增量式编码器通过PLC I/O口进行后轮转速测量。

2.3 电机驱动模块

根据AGV自身质量、承受载荷、草地行驶阻力及作业环境坡度变化等因素[10],经过计算,决定选用松下交流伺服电机作为AGV转向机构及后轮驱动机构动力源,其中AGV转向电机及后轮驱动电机均选用松下A6系列交流伺服电机,电机功率750 W,额定扭矩2.39 N·m,额定转速 3 000 r/min。为了满足草地土壤作业要求,前轮转向电机配备减速比为100的NMRV减速器,后轮驱动电机配备减速比为30的NMRV减速器。伺服电动推杆采用松下A6系列交流伺服电机,电机功率400 W,额定扭矩1.27 N·m,额定转速 3 000 r/min,电动推杆内部通过传动比为7的齿轮系及螺距为20 mm丝杠将电机旋转转化为电动推杆的直线伸缩。交流伺服电机驱动器选用与四轴RTEX伺服模块FPG-PN4AN配套的超高速网络驱动器MINAS A6N系列,该驱动器可以实现3 200 Hz的速度响应频率及0.062 5 ms最小通信周期,可为AGV转向系统及驱动系统提供高动态响应硬件基础。

2.4 电源模块

由于本AGV采用交流伺服电机作为整个系统动力源,同时本系统采用工控机作为数据采集、运算中心,所以本AGV采用锂电池组加逆变器形式为机载电气系统提供交流电源。锂电池组额定输出电压DC24V,电池组容量160 AH,逆变器采用明纬TN/TS-3000型逆变器,可以提供额定电压220 V,额定功率3 000 W交流电,同时可以保证整个AGV系统拥有5 h以上的续航时间。本AGV采用的松下PLC模块额定输入电压DC24V,因此采用锂电池组直接为PLC模块供电方式。

2.5 无线遥控模块

无线遥控模块采用禹鼎F21-E1B工业无线遥控器进行AGV运动控制指令发送,遥控发射器将按钮信号编码,经调制后转换成电磁波发出,遥控接收器将接收到的电磁波信号放大后,经过解码识别后用来控制继电器输出,输出信号直接与PLC I/O口连接,通过遥控器不同键值组合可以发送不同控制命令,同时控制命令经过加密编码,拥有较强抗干扰及稳定性。

3 轮式AGV纯滚动行驶系统协同控制设计

本设计的纯滚动行驶系统采用前轮导向、后轮驱动形式,为了实现轮式AGV在运行过程中纯滚动行驶,则左、右前轮转向角与左、右后轮转速必须实现协同控制,同时AGV能够根据车身姿态变化调整车速适应行驶环境变化。在减少AGV运行过程中车轮侧滑、降低车轮磨损的同时,能够增强对环境的适应能力。

3.1 前轮纯滚动转向与差速驱动控制原理

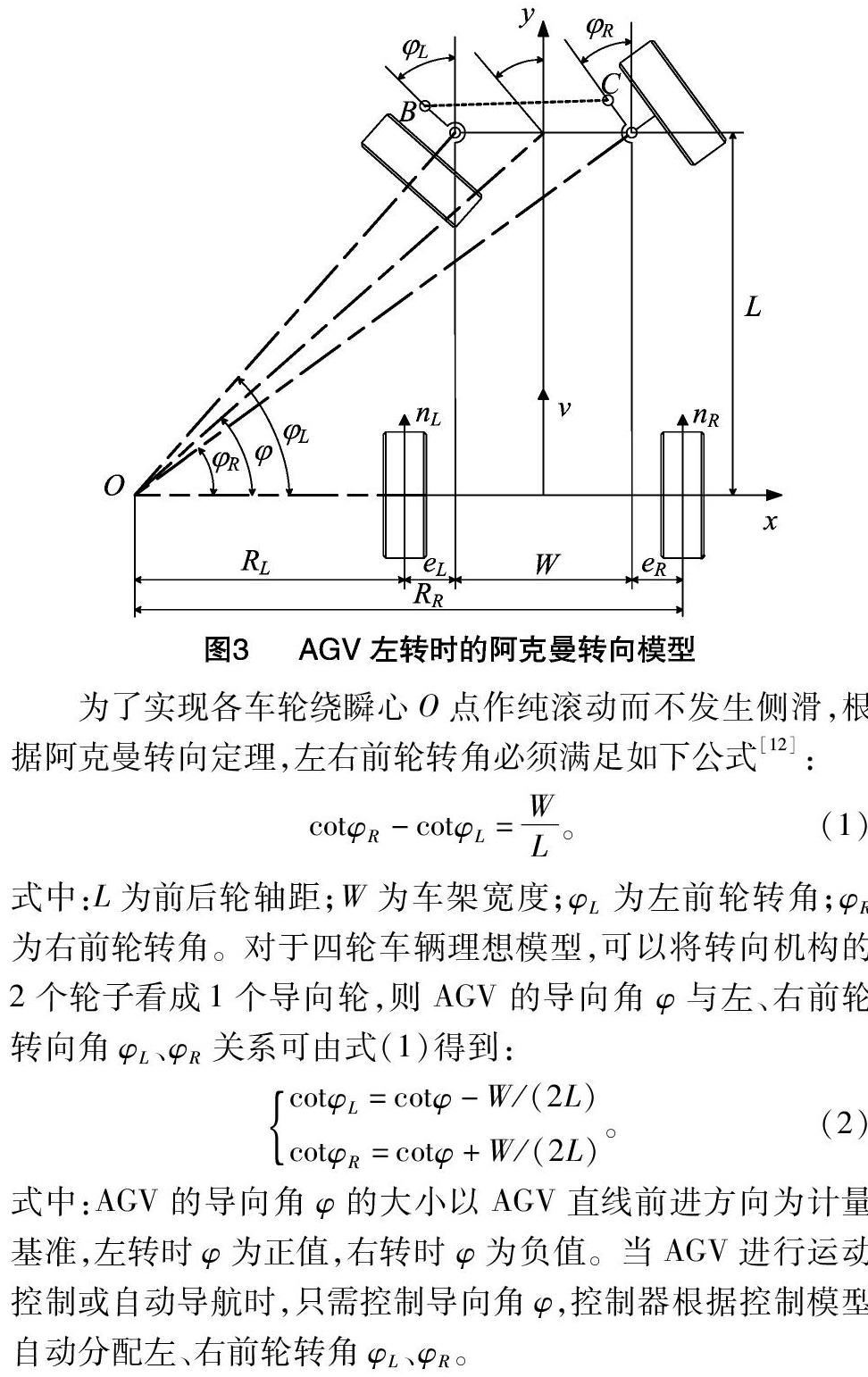

为了实现AGV纯滚动转向,本研究采用低速阿克曼转向模型[11]进行AGV运动学分析。图3所示为轮式AGV左转时的阿克曼转向示意图。其中AB、CD为转向曲柄,BC为长度可变的横拉杆。

为了实现各车轮绕瞬心O点作纯滚动而不发生侧滑,根据阿克曼转向定理,左右前轮转角必须满足如下公式[12]:

式中:L为前后轮轴距;W为车架宽度;φL为左前轮转角;φR为右前轮转角。对于四轮车辆理想模型,可以将转向机构的2个轮子看成1个导向轮,则AGV的导向角φ与左、右前轮转向角φL、φR关系可由式(1)得到:

式中:AGV的导向角φ的大小以AGV直线前进方向为计量基准,左转时φ为正值,右转时φ为负值。当AGV进行运动控制或自动导航时,只需控制导向角φ,控制器根据控制模型自动分配左、右前轮转角φL、φR。

如图3阿克曼转向模型所示,设车轮半径为r,左后轮绕自身轴线的转角为θL,右后轮绕自身轴线的转角为θR。对于左、右后轮,绕速度瞬心O的轨迹周长与绕其自身轴心转过的弧长相等,故而有:

式中:RL为左后轮转弯半径;RR为右后轮转弯半径。根据阿克曼转向模型,左、右后轮转弯半径RL、RR可以表示为

式中:eL为左后轮与车架距离,eR为右后轮与车架距离。联立式(3)和式(4),可得出AGV左转时两后轮转角比,亦即两后轮转速比k为

设AGV行驶速度为v,左、右后轮转速为nL、nR,则左右后轮转速可以表示为

由式(5)、式(6)可知左、右后輪转速仅与AGV导向角φ及AGV速度设定值v有关,因此前轮纯滚动转向与差速驱动控制仅需输入导向角φ及AGV速度设定值v,控制器即可完成左、右前轮转向角及左右后轮转速分配。

3.2 前轮纯滚动转向与差速驱动协同控制算法

由于本设计的AGV采用PLC作为运动核心,为了充分利用硬件资源、发挥PLC优势,实现AGV前轮纯滚动转向与差速驱动协同控制,本系统底层控制采用PID控制策略,设置4个PID控制器控制左、右前轮转角及左、右后轮转速变化量。首先,控制系统根据输入导向角φ及AGV速度设定值v,依据阿克曼转向定理进行解算,输出左、右前轮期望转角φL、φR及左、右后轮转速nL、nR,实现前轮纯滚动转向与差速驱动协同分配。其次,系统将解算得到的4个期望值分别输入到对应的PID控制器,控制器根据实际反馈得到的转角或者转速与期望值作差经PID解算得到左、右前轮转角及左、右后轮转速变化量输入到对应电机,实现转角与转速的闭环控制,如图4所示为前轮纯滚动转向与差速驱动协同控制算法框图[13]。

本AGV转角与转速采用PID控制器作为控制核心,因此PID控制器的控制参数设置直接影响着AGV转角与转速的控制稳定性。控制器中比例环节用于转角或转速偏差值等比例纠正,积分环节用于消除转角或转速稳态误差,微分环节用于减小系统超调量提高系统稳定性。由于左右前轮转角控制机械结构不同及后轮驱动电机与传动系统差异性,因此需要对4个PID控制器控制参数分别整定。PID控制器控制参数整定采用Z-N临界比例度法[14],在闭环情况下,先对比例系数Kp进行整定,使控制器角度设定值作一阶跃变化,使系统发生等幅振荡并记录此时比例系数及振荡周期,然后由经验公式得出积分时间常数Ti、微分时间常数Td,最后对得到的PID参数进行微调使系统达到稳定状态。通过对系统4个PID控制器控制参数多次整定,确定AGV底层PID控制器参数如表1所示。

3.3 轮式AGV运动控制软件设计

AGV运动程序设计主要是为了实现AGV纯滚动转向与差速驱动行走的各个功能,并使整个运动控制系统能够正常稳定运行。首先,AGV上电之后进行系统初始化,等待遥控指令或上位機运动指令,各传感器进行信息获取与处理,控制器根据运动指令信号进行纯滚动转向与差速驱动解算,驱动电机运行。底层控制程序采用松下FPWINPro7编程软件进行软件设计,上层控制程序采用基于工控机的Labview软件进行程序编写。图5所示为轮式AGV控制程序流程图。

为防止温室、果园等环境路面起伏状况对AGV造成不利影响,应用航姿传感器对AGV车况进行预警,通过Labview获取航姿传感器姿态信息并进行数据处理获取AGV侧倾角β、仰俯角γ及侧倾加速度aβ、仰俯角加速度aγ等信息,设置不同的仰俯角、侧倾角、仰俯角加速度、侧倾加速度阈值。当仰俯角或侧倾角过大,即地面坡度角过大,致使AGV上坡困难或有侧倾危险的可能时,发出预警、降低车速或停车等待处理指令;当仰俯角加速度或侧倾角加速度过大,即地面不平整造成AGV车身剧烈抖动时,降低车速,以低速运行,从而实现AGV稳定安全运行。

4 AGV行驶运动控制试验

为了验证AGV纯滚动转向与差速驱动运动学模型与协同控制算法的正确性和有效性,通过试验测试了前轮转向机构控制精度、转向机构与差速驱动的协同控制精度,并通过AGV车身稳定性试验,进一步验证AGV纯滚动转向与差速驱动的运动学模型及控制系统的稳定性。

4.1 前轮转向机构动态控制试验

为了测试左、右前轮转角动态响应能力与转角误差,本研究进行了前轮转向机构动态转向试验。试验时,将AGV置于平整空地上,通过上位机设定系统输入信号为前轮导向角φ以周期为10 s,幅值为60°的正弦信号,运动控制器根据导向角φ实时解算左、右前轮转角φL、φR。在AGV转向过程中,上位机以时间间隔为60 ms的采样时间采集左、右前轮转角传感器反馈得到的转角φL′、φR′。图6所示为前轮转向机构动态控制试验结果。

图6试验表明,转向机构按正弦运动规律从原点位置向左、右极限位置转向过程中,左、右前轮转角实际响应曲线与理论响应曲线的变化趋势具有一致性,且拥有较高的动态响应效果;左、右前轮转角符合阿克曼转向定理,表明转向控制模型的正确性;转向角度平均误差小于0.1°,说明转向控制系统参数设置合理,拥有较高的转角控制精度和稳定性。

4.2 转向机构与差速驱动的协同控制试验

为了验证设计的AGV转向机构与差速系统的协同运动性能,对前轮转角与后轮差速进行联合试验,将AGV放置在平整空地上,通过上位机设定前轮导向角φ从原点位置每次增加10°并保持,同时设定AGV分别以v1=0.1、v2=0.3 m/s的速度前进,上位机实时记录左、右前轮转角与后轮转速值,并计算出实际后轮转速比。

表2为设定前轮导向角φ左转时转向机构与差速系统协同控制试验结果。在前轮导向角φ每次间隔10°变化过程中,左、右前轮转角实际平均转动误差在0.1°之内,与转向机构动态转向试验结果一致,表明转向控制系统的稳定性。表2中的实际转速比kr是在AGV不同行驶速度下的转速比经算术平均得到,可以看出后轮实际转速比与理论转速比小于0.031,说明后轮差速控制具有良好的转速控制精度且具有较高的稳定性。协同控制试验结果表明,AGV转向机构与差速驱动的运动学模型和控制流程正确,前轮纯滚动转向与差速驱动协同控制算法可以实现AGV较高的转向精度和电子差速驱动精度,可以认为AGV纯滚动行驶。

4.3 AGV车身稳定性试验

为了进一步验证设计的AGV行驶运动控制效果,开展了AGV车身稳定性试验,将AGV遥控至具有坡度及坑洼地的硬质土路,考察AGV在作业环境路面起伏变化情况下实际运行效果。试验前,首先设置AGV车身姿态阈值以定义AGV车况预警级别,当车身姿态信息位于不同区间时,对应不同车况及AGV行驶速度,AGV车况定义如表3。

试验时,手动遥控AGV沿路面行驶,车载上位机实时采集航姿传感器获取的AGV车身姿态、AGV行驶速度及转向机构转角信息,试验结果如图7所示。试验表明,AGV在行驶过程中,随着路面侧倾角度不断变化,行驶速度能够很好适应路面坡度变化并及时调整,且运行速度能够保持稳定,对路面起伏变化路况具有较好适应性,进一步验证了AGV底盘设计和转向行驶控制系统的正确性与有效性。

5 结论

本研究考虑到AGV底盘构造和控制复杂性并兼顾成本,采用模块化设计方法设计了一种基于PLC控制器及工控机的农用轮式AGV底盘,通过对AGV前轮纯滚动转向与差速驱动控制原理推导、协同控制算法及控制软件设计,开展了AGV行驶运动控制试验,控制试验结果表明,在转向机构与差速驱动系统动态运行过程中,左、右前轮转角控制误差小于 0.1°,后轮实际转速比与理论转速比小于0.031,AGV运行过程流畅平稳,可以实现较高的转向精度、电子差速驱动精度及稳定性。采用航姿传感器进行车况预警能够有效适应环境路面起伏变化,具有良好的环境适应性。底层控制采用阿克曼定理解算及4个PID控制器控制左、右前轮转角及左、右后轮转速的协同控制算法,有效实现了AGV运动控制,验证了AGV底盘设计的正确性与有效性,可为农用轮式AGV应用提供参考。

参考文献:

[1]Dong J F,Sabastian S E,Lim T M,et al. Autonomous in-door vehicles[M]//Handbook of manufacturing engineering and technology. London:Springer,2015:2301-2346.

[2]张俊雄,何 芬. 设施农业采摘机器人研究进展[J]. 农业工程技术(温室园艺),2015(25):31-35.

[3]王立舒,丁晓成,时启凡. 基于微型自动导引运输车的盆栽作物数据采集系统[J]. 农业工程学报,2014,30(16):17-24.

[4]牛雪梅,高国琴,鲍智达,等. 基于滑模变结构控制的温室喷药移动机器人路径跟踪[J]. 农业工程学报,2013,29(2):9-16.

[5]罗远杰,陈息坤,高艳霞. 现代农业自动化AGV小车的设计与模糊控制研究[J]. 工业控制计算机,2015,28(12):68-71.

[6]杨俊驹,林 睿,王振华,等. 轮式移动机器人运动控制系统研究与设计[J]. 现代电子技术,2016,39(2):22-27.

[7]张铁民,黄 翰,黄鹏焕. 电动轮式移动小车控制系统设计与试验[J]. 农业工程学报,2014,30(19):11-18.

[8]張 京,陈 度,王书茂,等. 农用轮式机器人四轮独立转向驱动控制系统设计与试验[J]. 农业工程学报,2015,31(18):63-70.

[9]王云霞,张小栋,李德军. 移动机器人的模块化设计方法[J]. 机械与电子,2007(9):56-59.

[10]王 静,鲁植雄,金 月,等. 拖拉机全液压转向阻力矩与油缸推力的研究[J]. 中国农机化学报,2013,34(4):168-173.

[11]张厚忠,苏 健,张 勇. 电动汽车低速转向电子差速兼顾辅助转向控制[J]. 重庆理工大学学报,2017,31(8):14-21.

[12]任孝平,蔡自兴. 基于阿克曼原理的车式移动机器人运动学建模[J]. 智能系统学报,2009,4(6):534-537.

[13]毛英慧,靳光盈,李新伟,等. 轮式电动车转向差速控制方法[J]. 电机与控制应用,2016,43(3):74-78.

[14]何芝强. PID控制器参数整定方法及其应用研究[D]. 杭州:浙江大学,2005.