中孔氧化铝在抗铁污染FCC催化剂中的应用研究

2019-07-08袁程远张海涛郭大江高雄厚杜正银

胡 贝,袁程远,张海涛,郭大江,高雄厚,杜正银

(1.西北师范大学化学化工学院,兰州 730070;2.中国石油兰州化工研究中心)

当前,流化催化裂化(FCC)是原油二次加工的重要手段,在炼油领域占有举足轻重的地位,而其中的FCC催化剂是影响FCC工艺过程的关键性因素[1]。近年来,随着世界范围内原油日益重质化和劣质化,原油中的重金属污染物含量急剧增加,从而不断对FCC催化剂的各项性能尤其是抗重金属污染性能提出了更高要求[2-6]。对于FCC催化剂而言,原料油中的重金属污染物主要为钒、镍和铁,重金属污染会导致FCC催化剂的重油转化能力下降,轻质油品尤其是汽油组分收率减少[7-8]。目前,对抗重金属钒、镍污染的FCC催化剂的研究报道已有很多,而对抗铁污染方面的研究报道相对较少。然而,近些年来国内一些炼油厂开始出现较为严重的催化剂铁污染问题,严重影响了FCC装置的稳定运行和炼油厂经济效益,这使得研发抗铁污染FCC催化剂迫在眉睫[9]。

与钒、镍污染机理不同,通常认为在催化裂化反应过程中,原料油中的铁元素(环烷酸铁和铁卟啉)首先以氧化物的形式堆积在FCC催化剂的表面,这些堆积的铁氧化物会进一步与催化剂中的钠、氧化硅形成共熔物。由于所形成的共熔物熔点较低(< 500 ℃),在FCC反应体系温度条件下具有较强的流动性,很容易堵塞催化剂内部的孔道,严重影响油气大分子在催化剂中的传质扩散,将会造成催化剂重油转化能力大幅下降,裂化产品选择性显著变差[10]。基于上述铁污染机理,提高FCC催化剂抗铁污染性能需要从两方面入手:①增加现有FCC催化剂的比表面积和孔体积,以分散上述低熔点共熔物,减少其对催化剂孔道的堵塞;②增加现有FCC催化剂组分尤其是基质组分中的氧化铝含量,使得铁元素尽可能多地堆积在氧化铝表面,进而抑制上述低熔点共熔物的形成。

中孔氧化铝是一类具有大比表面积、大孔体积以及丰富中孔孔道结构的多孔氧化铝材料,在诸多领域有着广泛的应用[11]。由于其上述独特的化学结构性质,使得其作为基质组分不但可以增加现有FCC催化剂的比表面积和孔体积,同时还可以增加催化剂组分中的氧化铝含量,从而有望提高现有FCC催化剂的抗铁污染性能。然而,目前报道的中孔氧化铝制备方法大多过程复杂繁琐,并且往往需要使用价格昂贵的模板剂,这极大地限制了其在FCC催化剂制备中的应用[12]。本研究以廉价易得的拟薄水铝石和纤维素作为铝源和模板剂,制备具有比表面积大、孔体积大、孔道尺寸均一的中孔氧化铝材料,并将其作为基质组分用于FCC催化剂的制备,考察所制备FCC催化剂的抗铁污染性能,为制备新型抗铁污染FCC催化剂提供新的方法。

1 实 验

1.1 原料与试剂

REUSY分子筛、铝溶胶、高岭土、拟薄水铝石,均由中国石油兰州石化公司催化剂厂提供,工业品;甲基纤维素、浓盐酸,购自国药集团化学试剂有限公司,分析纯。

1.2 中孔氧化铝材料的制备

采用溶胶-凝胶法制备中孔氧化铝材料,过程如下:室温下,将甲基纤维素与适量去离子水混合,持续搅拌直至甲基纤维素充分溶解,用稀盐酸调节体系pH约为3.5后加入拟薄水铝石,混合、均质后向所得浆液中缓慢加入浓盐酸进行酸化胶溶,持续搅拌反应15 min后水浴升温至80 ℃,静置老化处理1 h,最后经烘干、550 ℃焙烧3 h后得中孔氧化铝材料。

1.3 FCC催化剂的制备

常规FCC催化剂的制备:按REUSY、铝溶胶、拟薄水铝石、高岭土固体干基质量比为30∶12∶10∶48将REUSY分子筛、铝溶胶、常规氧化铝、高岭土与适量的去离子水混合、均质,然后经喷雾成型、焙烧固化、洗涤及干燥后即得常规FCC催化剂。

新型FCC催化剂的制备:按REUSY、铝溶胶、中孔氧化铝、高岭土固体干基质量比为30∶12∶10∶48将REUSY分子筛、铝溶胶、中孔氧化铝、高岭土与适量的去离子水混合、均质,然后经喷雾成型、焙烧固化、洗涤及干燥后即得新型FCC催化剂。

1.4 样品表征与评价方法

1.4.1 样品表征采用日本Rigaku公司生产的D/max-2200 PC型X射线衍射(XRD)仪分析试样的物相。N2吸附-脱附表征在Micromeritics公司生产的ASAP3000型自动物理吸附仪上进行。元素分析在Rigaku公司生产的ZSX Primus型荧光光谱仪上进行。扫描电镜(SEM)表征在Hitachi 公司生产的S4800型扫描电镜上进行。吡啶吸附红外光谱(FT-IR)表征在Bruker公司生产的TENSOR27型傅里叶变换红外光谱仪上进行。

1.4.2 评价方法催化剂铁污染方法:采用文献[13]报道的FCC催化剂铁污染方法,以环烷酸铁为铁源对所制备的FCC催化剂进行铁污染(Fe质量分数为10 000 μgg)。

在ACE(R + MultiMode型)装置上评价催化剂的重油催化裂化反应性能,催化剂预先经800 ℃、100%水蒸气老化处理17 h,反应温度为530 ℃,剂油质量比为5,原料油性质如表1所示。

表1 原料油性质

2 结果与讨论

2.1 表征结果

图1为不同氧化铝材料的XRD图谱。由图1可以看出:常规拟薄水铝石氧化铝材料分别在2θ为14°,28°,38°,49°,65°附近出现拟薄水铝石材料晶相结构的特征衍射峰;相比之下,以拟薄水铝石为铝源制备的中孔氧化铝材料并未出现拟薄水铝石的特征衍射峰,而是分别在2θ为19°,33°,37°,45°,61°,67°附近出现了γ-Al2O3的特征衍射峰,这是由于中孔氧化铝制备过程中高温焙烧导致了拟薄水铝石发生了晶相转变[14]。

图1 不同氧化铝材料的XRD图谱a—拟薄水铝石; b—中孔氧化铝

图2为不同氧化铝材料的N2吸附-脱附等温线和孔径分布。由图2可以看出:常规拟薄水铝石氧化铝和中孔氧化铝材料的N2吸附-脱附等温线均为典型的Ⅳ型吸附-脱附曲线,并均在相对压力为0.5~0.8范围内出现了一个滞后环,这些都是典型的中孔材料吸附-脱附曲线特征,表明二者均具有中孔孔道结构[15];与拟薄水铝石相比,所制备的中孔氧化铝的滞后环明显更为陡峭,表明所制备的中孔氧化铝具有孔径尺寸更为均一的中孔孔道结构。由孔径分布可以看出,与拟薄水铝石相比,所制备的中孔氧化铝具有更大尺寸的中孔孔道,其孔径分布峰明显向大孔径方向偏移,二者的最可几孔径分别为4.6 nm和6.6 nm。

图2 不同氧化铝材料的N2吸附-脱附等温线和孔径分布a—拟薄水铝石; b—中孔氧化铝

表2为不同氧化铝材料和FCC催化剂的孔结构参数。由表2可以看出,所制备的中孔氧化铝材料的比表面积和孔体积均明显高于常规拟薄水铝石氧化铝材料,作为基质材料可以增加FCC催化剂的比表面积和孔体积;与常规FCC催化剂相比,无论是新鲜剂还是污染剂,新型FCC催化剂的比表面积和孔体积均更高,这有助于提高FCC催化剂的抗铁污染性能。

表2 不同氧化铝材料和FCC催化剂的孔结构参数

表3为不同FCC催化剂的主要元素组成。由于制备过程中并未使用化学元素改性,常规FCC催化剂和新型FCC催化剂新鲜剂样品在主要元素组成上没有显著差异。铁污染后,除了铁元素含量显著增加外,其他主要元素含量均没有显著变化。

表3 不同FCC催化剂的主要元素组成 w,%

采用FT-IR对不同氧化铝材料表面酸性进行表征,结果见图3。由图3可以看出:拟薄水铝石和所制备中孔氧化铝材料均只在波数1 450 cm-1处出现了归属于L酸中心的吡啶吸附特征红外峰,而在波数1 540 cm-1处并未出现归属于B酸中心的吡啶吸附红外特征峰,表明二者表面酸中心主要为L酸中心[16];此外,所制备的中孔氧化铝的吡啶吸附红外特征峰面积明显高于拟薄水铝石,说明前者具有更高的表面酸密度。

图3 不同氧化铝材料的FT-IR图谱a—拟薄水铝石; b—中孔氧化铝

图4为所制备中孔氧化铝材料的SEM照片。由图4可以看出,所制备的中孔氧化铝材料的微观粒子是由长约5 μm的棒状颗粒聚集而成,整体上呈现长约80 μm的“麦穗”状颗粒形貌。上述颗粒形貌容易产生颗粒间堆积孔道结构,将有利于提高催化剂的比表面积和孔体积。

图4 中孔氧化铝材料的SEM照片

所制备中孔氧化铝材料的形成机制如图5所示。作为模板剂的纤维素分子为两亲性有机分子,在水中溶解后可以形成胶束。拟薄水铝石经酸化胶溶后解离为表面带正电的微小胶体粒子,胶体粒子通过电荷作用与上述纤维素胶束结合,经老化、烘干后包覆在纤维素胶束外层,进一步通过焙烧除去纤维素后即可得到具有中孔孔道结构的氧化铝材料。

图5 中孔氧化铝形成机制

2.2 评价结果

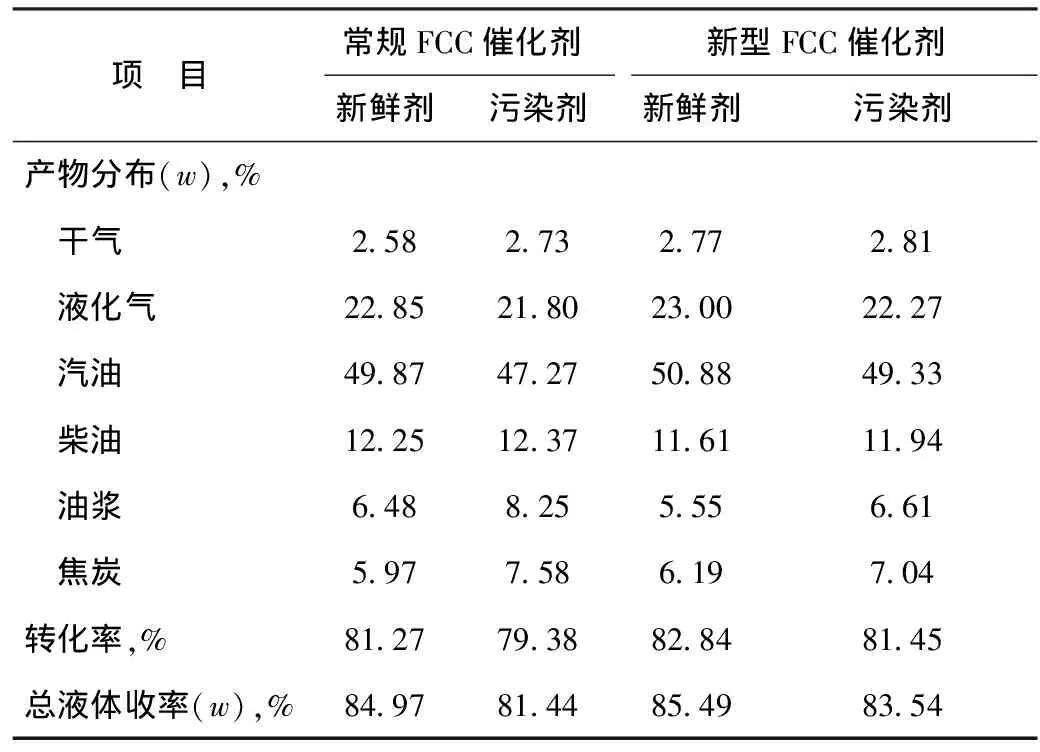

表4为不同FCC催化剂的ACE评价结果。由表4可以看出:铁污染前,新型FCC催化剂催化裂化反应性能明显优于常规FCC催化剂,转化率、总液体收率和汽油收率分别提高1.57,0.52,1.01百分点;铁污染后,与各自新鲜剂样品相比,常规FCC催化剂作用下的油浆和焦炭产率分别上升1.77百分点和1.61百分点,汽油收率、总液体收率和转化率分别下降2.60,3.53,1.89百分点,而在含有所制备中孔氧化铝的新型FCC催化剂作用下的油浆和焦炭产率则分别上升1.06百分点和0.85百分点,汽油收率、总液体收率和转化率则分别下降1.55,1.95,1.39百分点。由上述评价结果可以看出,与常规FCC催化剂相比,铁污染对新型FCC催化剂的催化裂化反应性能的不利影响明显更小,表明所制备中孔氧化铝材料可以明显改善FCC催化剂的抗铁污染性能。

表4 不同FCC催化剂的ACE评价结果

3 结 论

(1)以廉价易得的纤维素和拟薄水铝石作为模板剂和铝源,采用溶胶-凝胶法制备了孔道尺寸均一的中孔氧化铝材料。

(2)与常规拟薄水铝石氧化铝材料相比,所制备的中孔氧化铝材料具有更大的比表面积、孔体积和孔径以及更高的表面酸密度,作为基质材料可以提高FCC催化剂的抗铁污染性能。

(3)ACE评价结果表明:与新鲜剂相比,相同铁污染条件下,含有所制备中孔氧化铝材料的新型FCC催化剂作用下的油浆产率、焦炭产率、汽油收率、总液体收率、转化率的变化幅度均明显低于常规FCC催化剂,显示了良好的抗铁污染性能。