超深水多功能钻井船总体强度直接计算分析

2019-07-03

(中远海运重工有限公司,辽宁 大连 116600)

第七代超深水钻井船带有储油与试采功能,具有作业水深大、作业环境恶劣、自持能力强、结构与功能复杂等特点,为保证船体结构的安全性,需要在设计阶段确定其可能遭遇的极限载荷,确保船舶在极端环境条件下的总体强度。基于美国船级社规范的整船直接计算方法能够根据实际作业海况准确模拟不同工况下的受力状态,适用于此类船型的结构强度评估。目前国内还没有针对带有试采储油功能的第七代钻井船结构强度较为全面的研究成果。本文对一型带有试采、储油功能的超深水钻井船的结构设计与强度评估结果进行分析,为第七代超深水钻井船总体强度的研究提供参考。

1 船型与结构特点

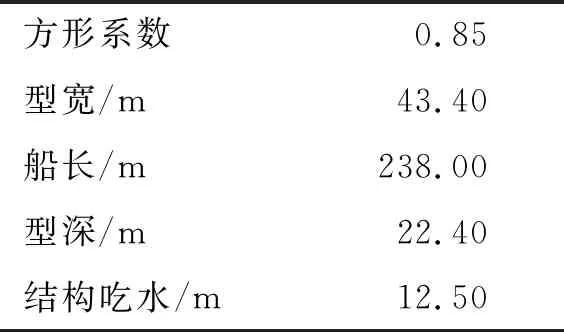

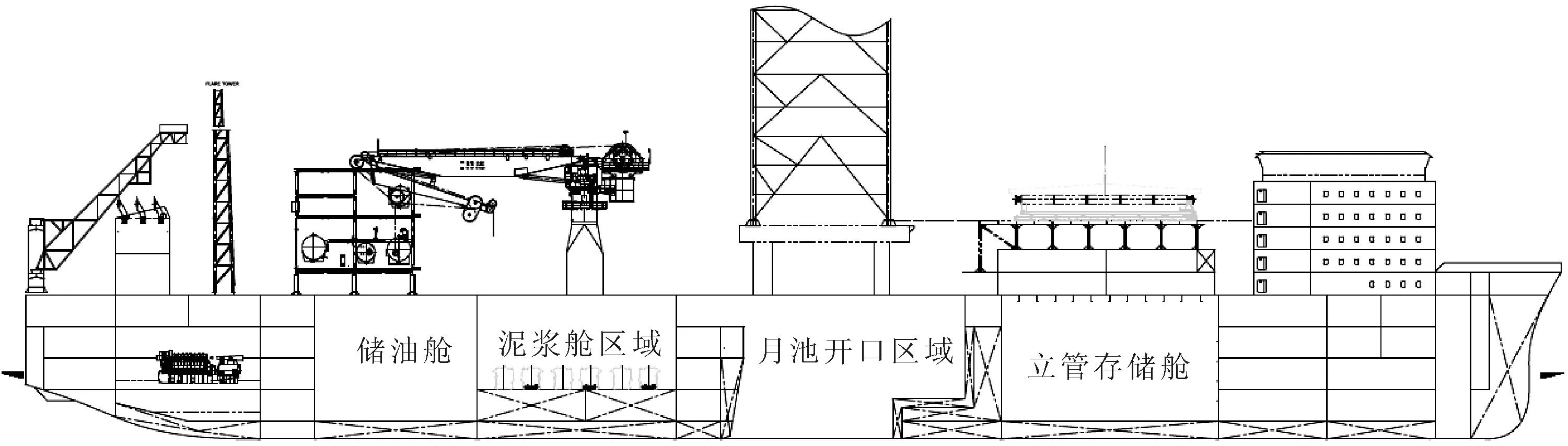

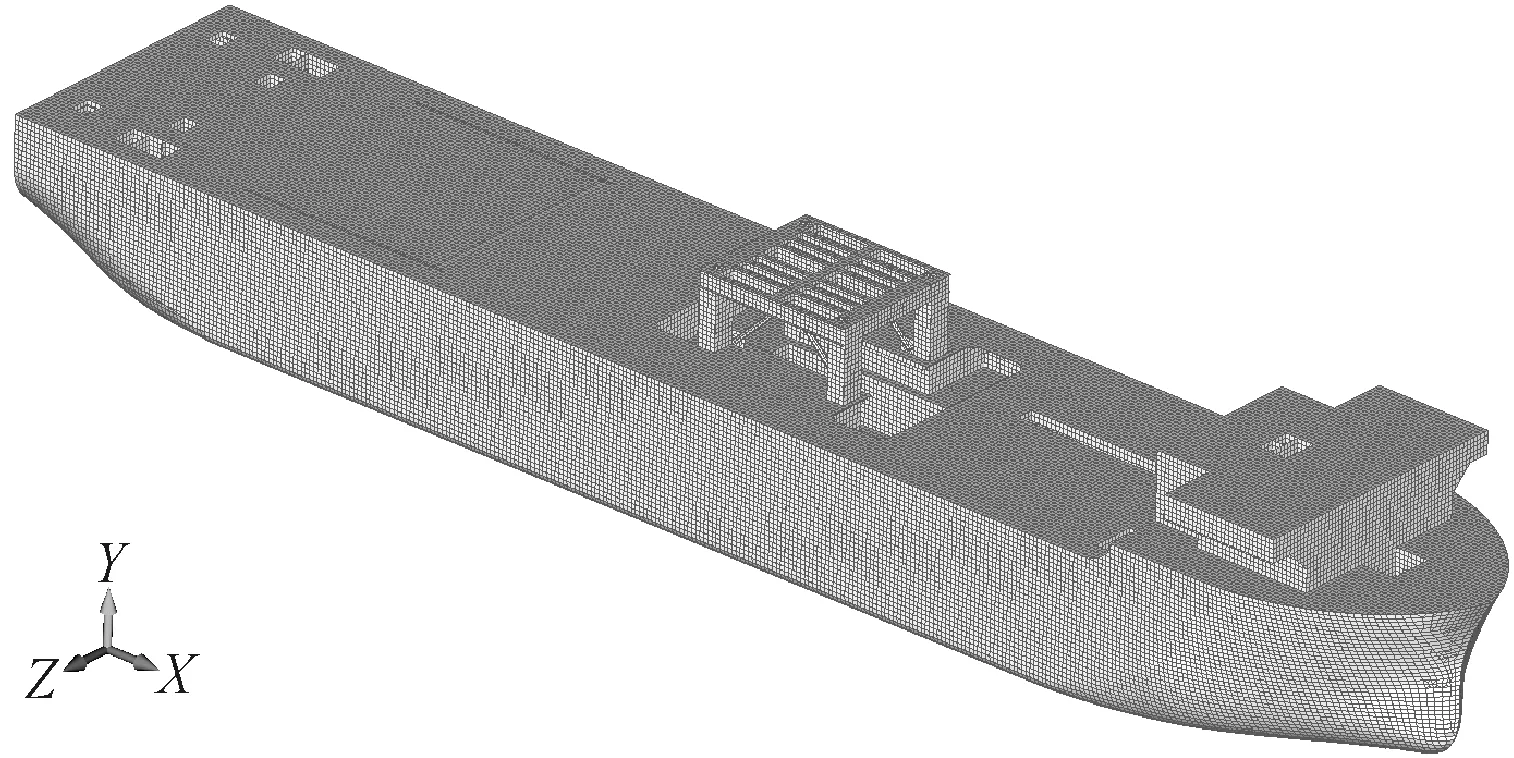

带有试采、储油功能的超深水多功能钻井船在功能上与常规钻井船有所不同,除常规的钻井功能外,在泥浆存储区域后增加储油货舱,储油舱上设置试采模块,见图1。钻井船的主要尺度与参数见表1。

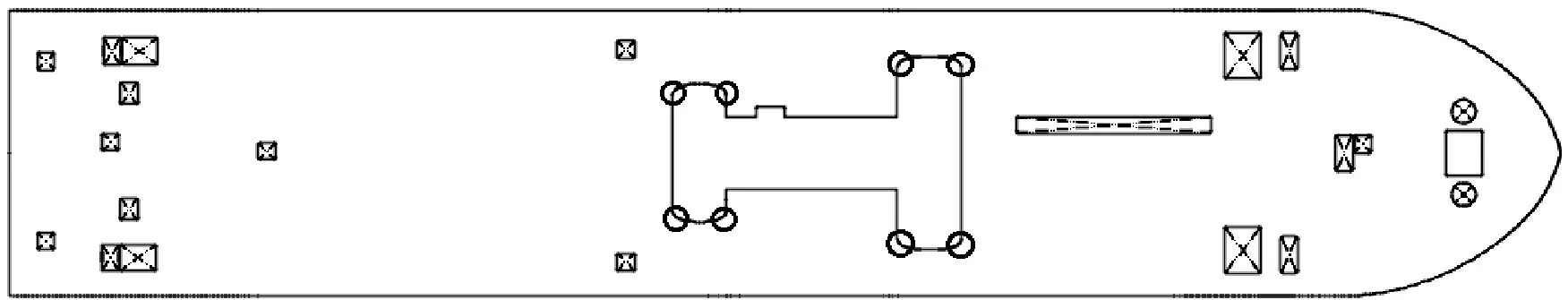

在结构布置上,为提高甲板空间利用率,改善钻井作业效率,主甲板设置工字形月池开口,工字形两翼用于放置2个防喷器。目标钻井船工字型

表1 主尺度信息

开口最大宽度占整个船宽的67%,见图2,工字形开口主甲板上角隅数量为8个比传统矩形月池开口多出4个角隅,增加了甲板结构的设计难度。目标船月池为阶梯型月池结构,月池区域前布置立管存储舱。为提高立管储运效率,整个立管存储舱内除内壳外没有布置其他纵向舱壁结构减弱了船体的抗剪切能力,主甲板设置开口见图2,用以从舱内搬运立管。整船从艏至艉分别为居住区域、立管存储舱、月池开口区域、泥浆舱区域、试采储油舱区域、机舱6个主要功能区域。基于上述特点,整船结构与常规钻井船差异很大。考虑目标钻井船功能以及结构的特殊性,采用总强度直接计算法[1]进行整船结构强度校核,并对储油舱、立管舱、特殊月池开口区域的结构强度进行分析。

2 总体强度直接计算

2.1 计算工况

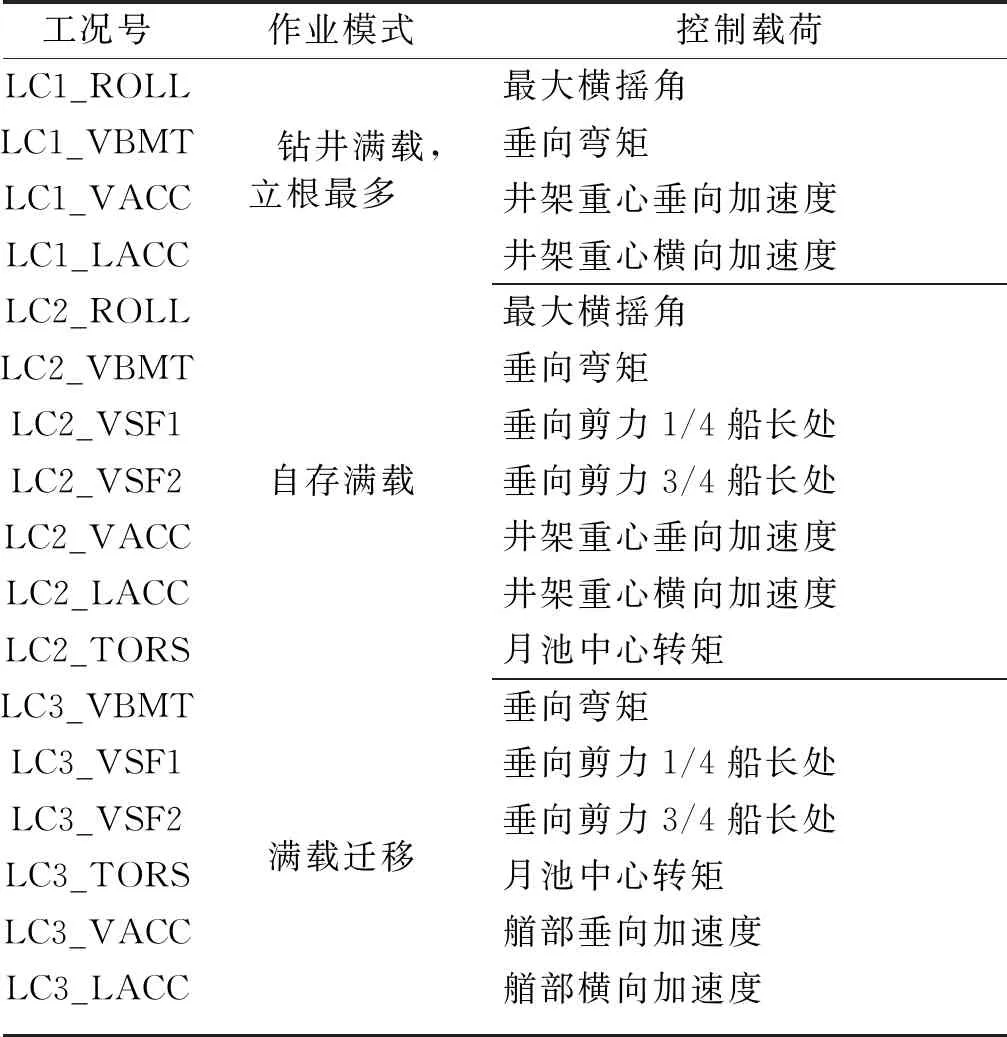

按照美国船级社基于动态载荷法的船体结构直接计算指南[2]要求,船体典型的控制载荷包括垂向剪力、弯矩、加速度等。目标船总强度评估的计算工况与控制载荷选取见表2。

表2中垂向弯矩、剪力、艏加速度、最大横摇角为美国船级社基于动态载荷法的船体结构直接计算指南中指定的需要考虑的控制载荷。月池中心转矩[3]的产生是因为本船甲板工字形月池开口宽度较大,最大开口宽度占整个船宽的67%。井架重心加速度则是因为本船为第七代超深水钻井船,钻井设备质量大、重心高,必须考虑井架以及设备等的惯性力对船体支撑结构的影响。

图1 目标钻井船功能区域划分示意

图2 主甲板结构开口示意

工况号作业模式控制载荷LC1_ROLLLC1_VBMTLC1_VACCLC1_LACC 钻井满载,立根最多 最大横摇角垂向弯矩井架重心垂向加速度井架重心横向加速度LC2_ROLLLC2_VBMTLC2_VSF1LC2_VSF2LC2_VACCLC2_LACCLC2_TORS自存满载最大横摇角垂向弯矩垂向剪力1/4船长处垂向剪力3/4船长处井架重心垂向加速度井架重心横向加速度月池中心转矩LC3_VBMTLC3_VSF1LC3_VSF2LC3_TORSLC3_VACCLC3_LACC满载迁移垂向弯矩垂向剪力1/4船长处垂向剪力3/4船长处月池中心转矩艏部垂向加速度艏部横向加速度

2.2 波浪载荷预报

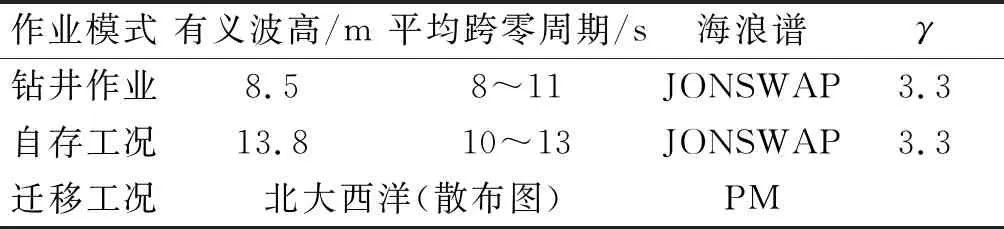

本船作业模式为作业、自存、迁移3种。目标钻井船相比常规船型增加了储油试采功能,所以作业工况又可以细分为钻井与试采工况2种。钻井作业相比试采作业对环境条件的要求更为严苛,试采工况的强度分析以货油舱装载下静水剪力、弯矩载荷为控制因素。作业工况的环境条件为能够完成钻井作业的极限海况,作业状态选取满载状态且钻井作业载荷最大的装载工况。本船可以在南海、西非等主要海域的环境条件下作业,同时能够全球航行。迁移工况选取北大西洋散布图作为环境条件,回归周期20年[4]。波浪载荷设计波搜索浪向角范围取0°~360°,间隔15°。角频率范围为0.2~2.0 rad/s,间隔0.05 rad/s。

目标钻井船的设计环境条件见表3。

表3 环境条件

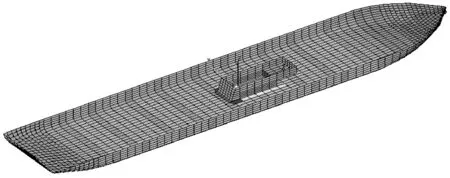

目标船波浪载荷计算[5]采用Precal程序实现,该程序基于三维绕辐射势流理论[6]。全船湿表面模型根据型值通过Femap软件建立,模型网格全部为四边形单元。由湿表面模型计算的排水量以及吃水与实际装载情况误差在0.5%以内[7],以保证质量模型、湿表面模型与实际装载一致。波浪载荷计算所用的湿表面模型见图3。

图3 湿表面模型

2.3 设计波参数

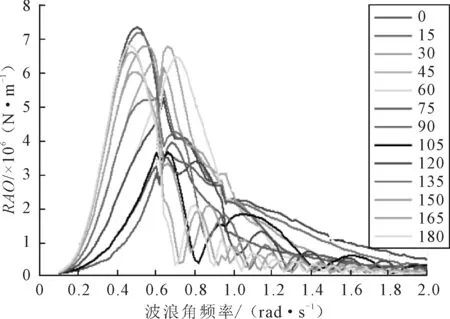

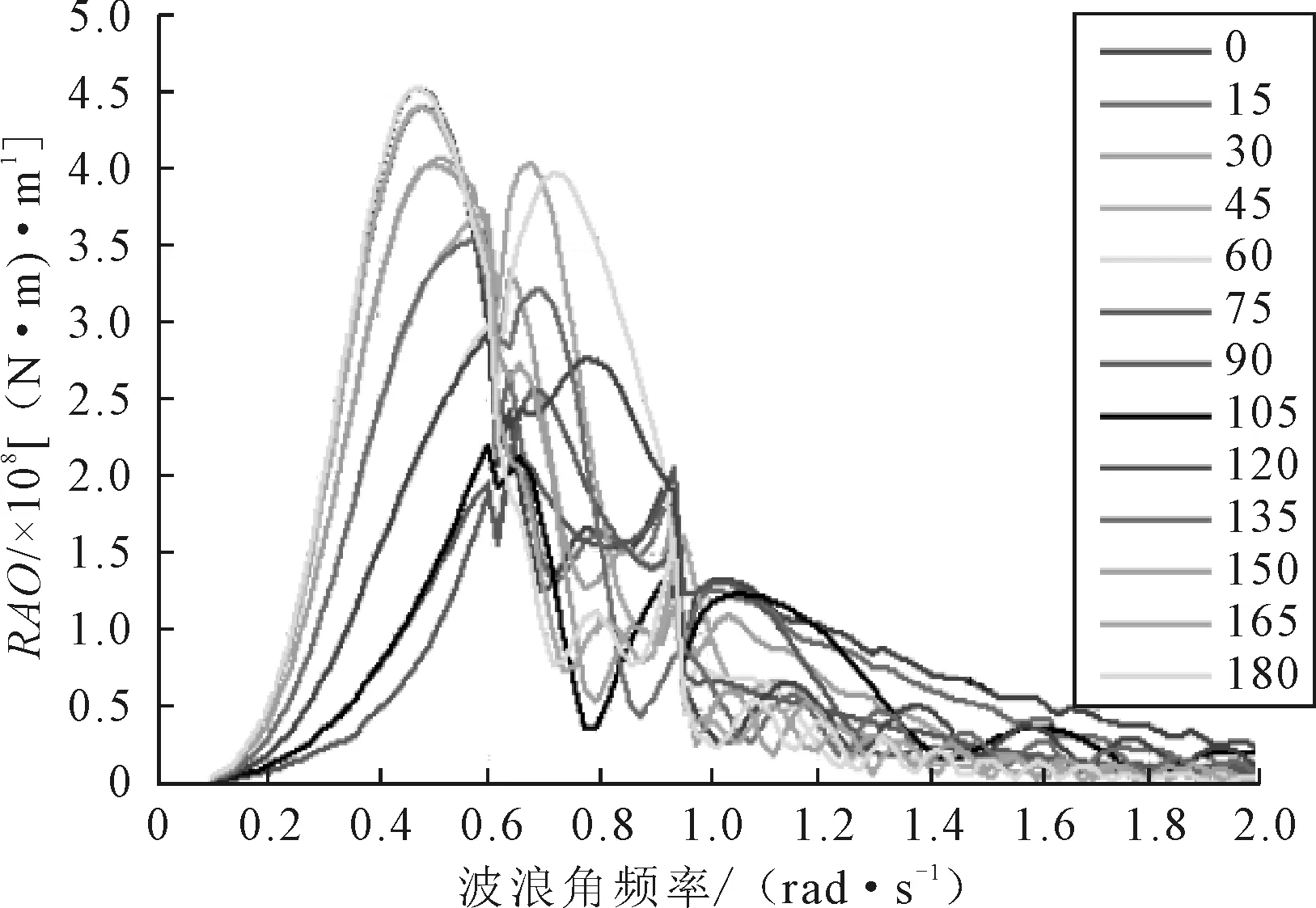

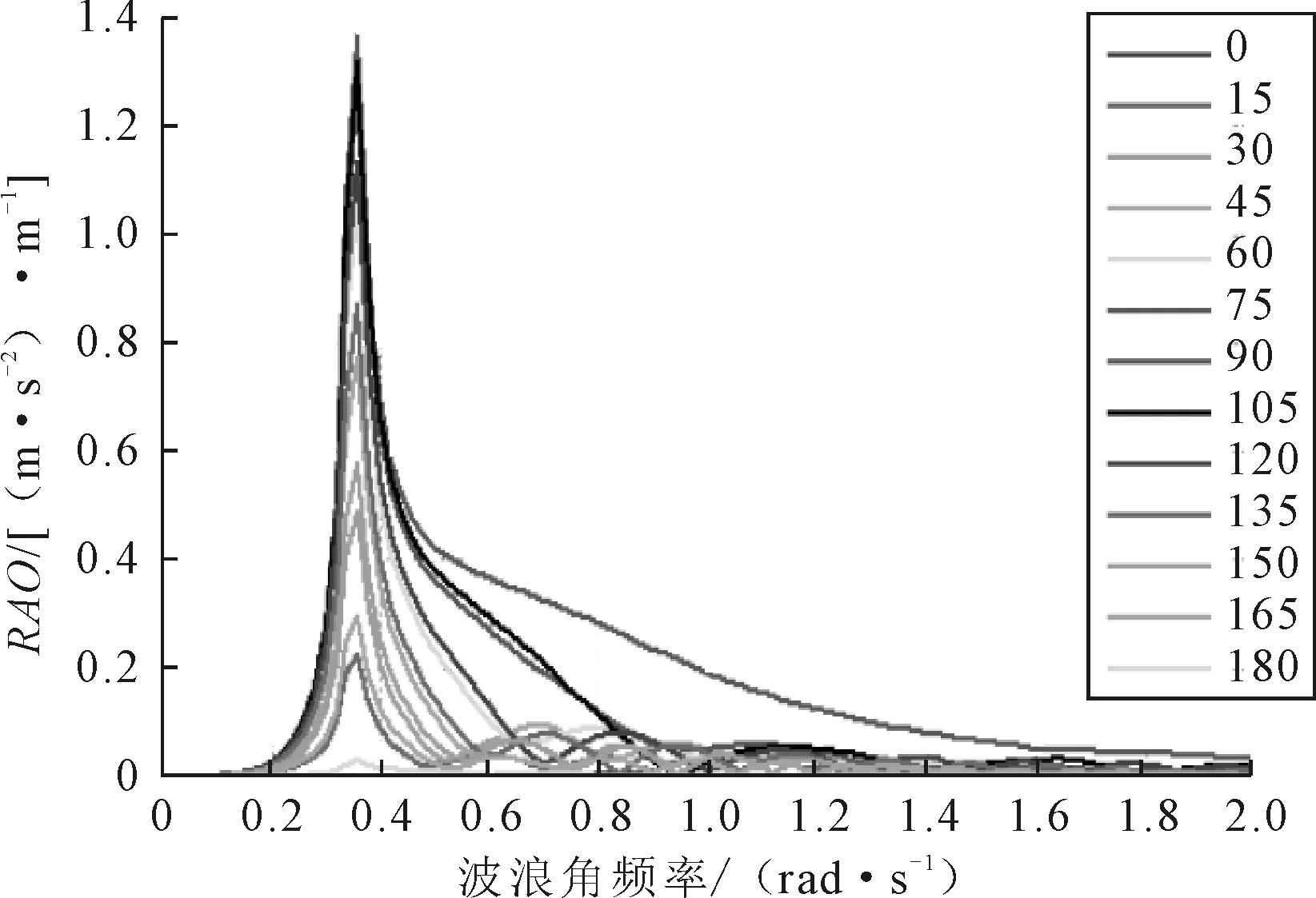

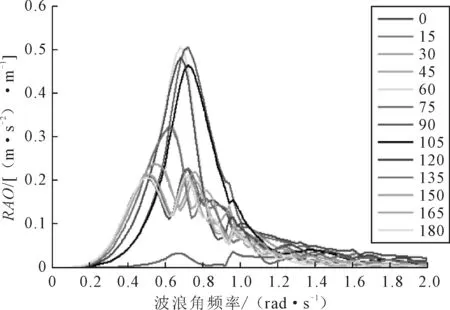

设计波浪向、角频率、相位由RAO(幅频响应算子)的峰值决定,自存工况下典型的控制载荷RAO见图4~7,其中横坐标为波浪角频率,纵坐标为对应波频的控制载荷RAO。

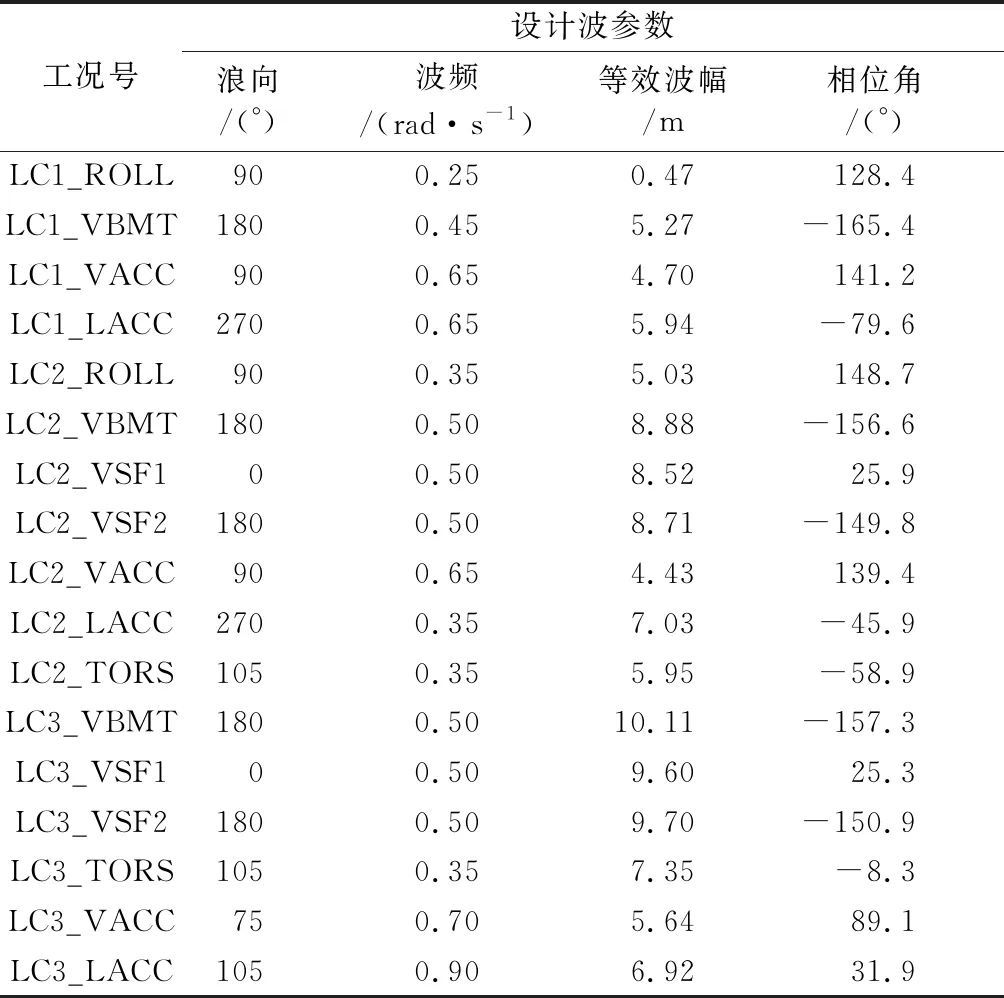

等效设计波波幅由控制载荷极值除以RAO(幅频响应算子)求得。根据计算结果,目标钻井船最终选取的设计波见表4。

图4 垂向剪力RAO

图5 船中截面垂向弯矩RAO

图6 井架横向加速度RAO

图7 井架垂向加速度RAO

2.4 有限元模型

目标钻井船采用双壳、双层底结构,钻井船有限元模型采用Femap软件建立,整船结构采用板梁组合结构模拟,整船模型包括上建区域、艏部、立管存放舱、月池区域、泥浆舱区域、试采原油储存区域、艉部机舱区域、钻井设备区域等。

表4 自存工况下主控载荷设计波参数

其中,大于20 t以上的固定与可变质量如吊机、试采模块、钻杆、立管、钻井设备、泥浆泵、防喷器等以质量单元形式加载。质量单元由多点约束关联到对应的船体结构上。全船有限元模型见图8。

图8 全船有限元模型

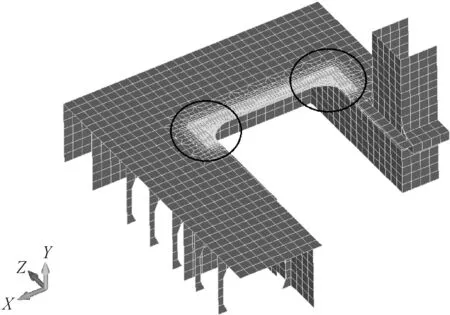

主甲板靠近艏部的工字形月池开口宽度最大,应力集中严重。此处局部嵌入板的板厚度为80 mm,选取主甲板右舷靠近艏部的工字形月池开口区域(包括2处开口角隅位置),建立尺寸为局部板厚大小的细化网格即80 mm×80 mm的细化网格模型,主甲板靠近艏部的工字形月池开口的局部模型见图9。

图9 靠近艏部的工字形月池开口区域细化模型

2.5 载荷施加与边界条件

施加于船体上的载荷分为静态载荷与动态载荷。对于空船质量、固定质量(设备、钻井载荷等)以重力形式施加在有限元模型上,浮力以面压力形式施加,计算前要保证浮力与总重的静态平衡。动态载荷主要包括波浪动压力、惯性力等。

根据美国船级社直接计算指南要求,整船有限元模型采用3点约束以消除刚体位移。节点1(艏柱与中间甲板交点):限制X、Y、Z3个方向的位移;节点2(艉封板与中间甲板左舷交点):限制Y、Z2个方向的位移;节点3(艉封板与中间甲板右舷交点):限制Z方向的位移。

2.6 许用应力衡准

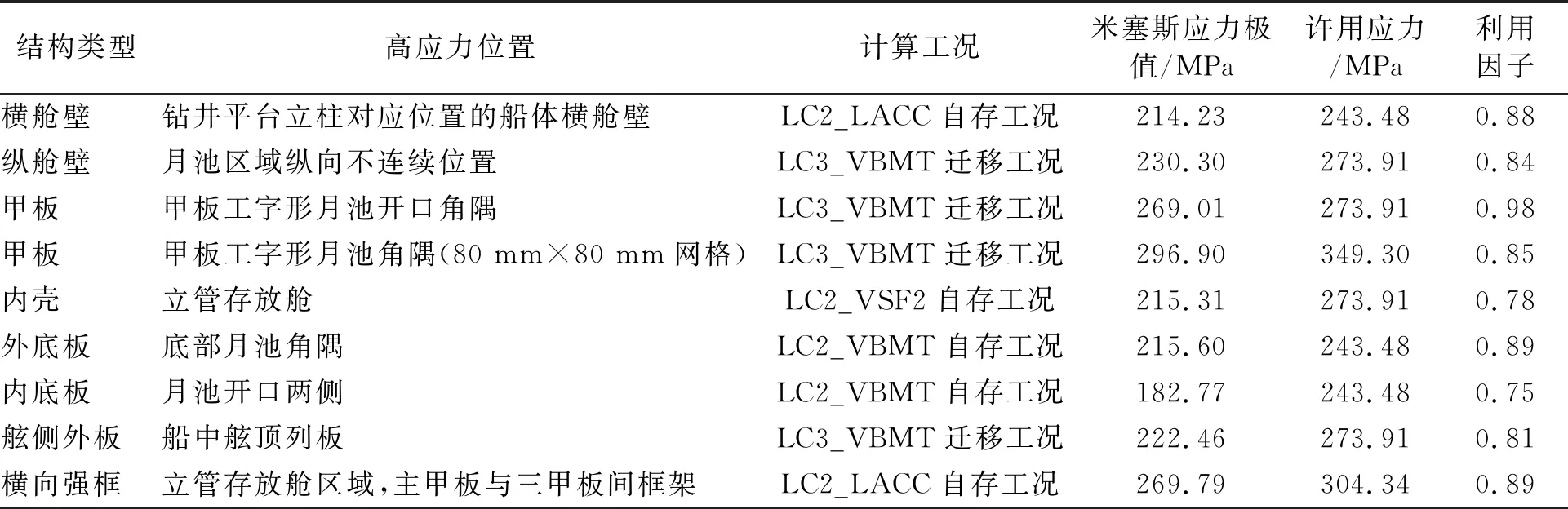

目标钻井船全船采用HT36高强度钢。根据ABS全船直接计算指南,板单元的米塞斯应力屈服强度校核分为水密边界和非水密边界。不同类型的构件对应不同的许用应力衡准。由于当前阶段有限元模型中没有针对吊机座、防喷器门吊机座以及各类甲板模块机座进行建模,采用刚性单元模拟这些机座将会导致局部区域应力超出许用应力,这些局部位置将不计入整船屈服强度评估范围。整船主要构件的米塞斯应力极值及屈服强度利用因子(应力极值/许用值)见表5。

表5 典型结构屈服强度结果与许用应力

3 关键区域应力分析与结构改进

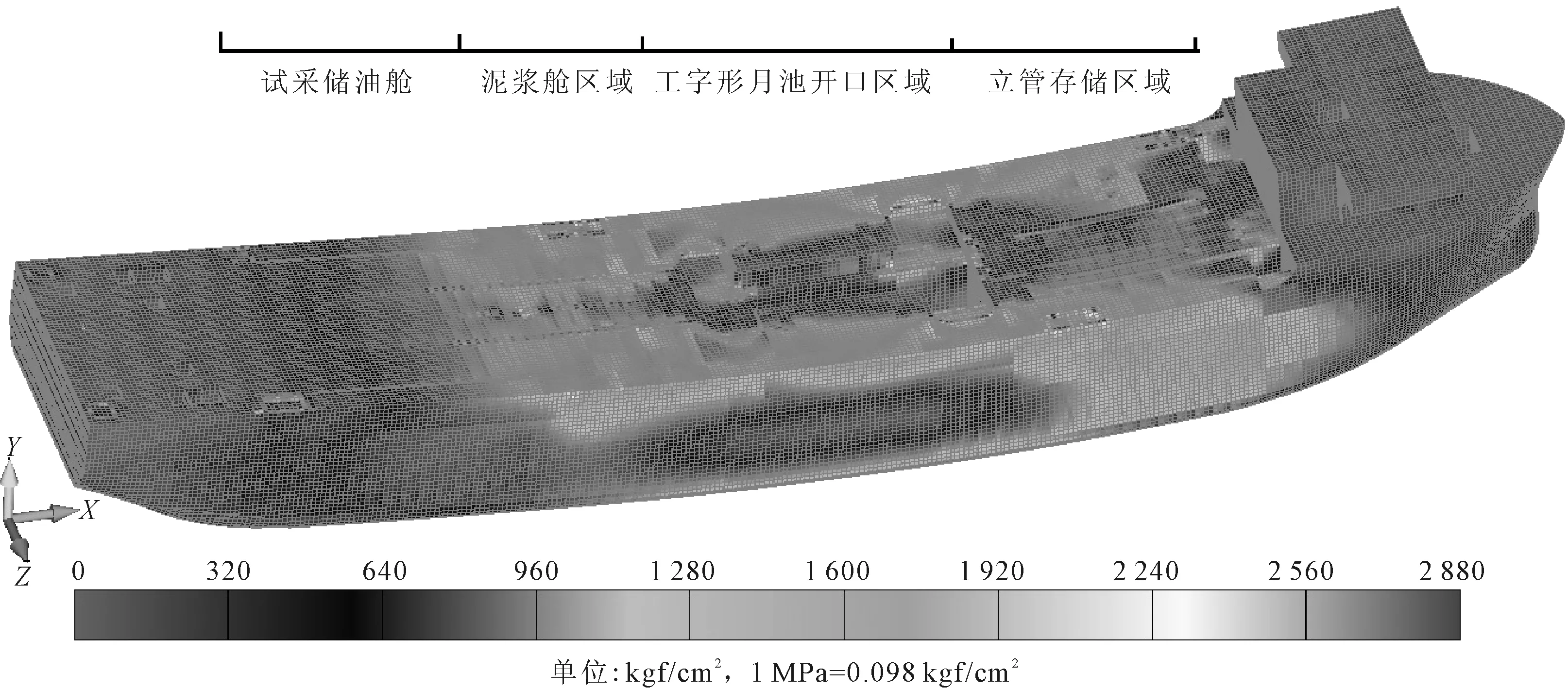

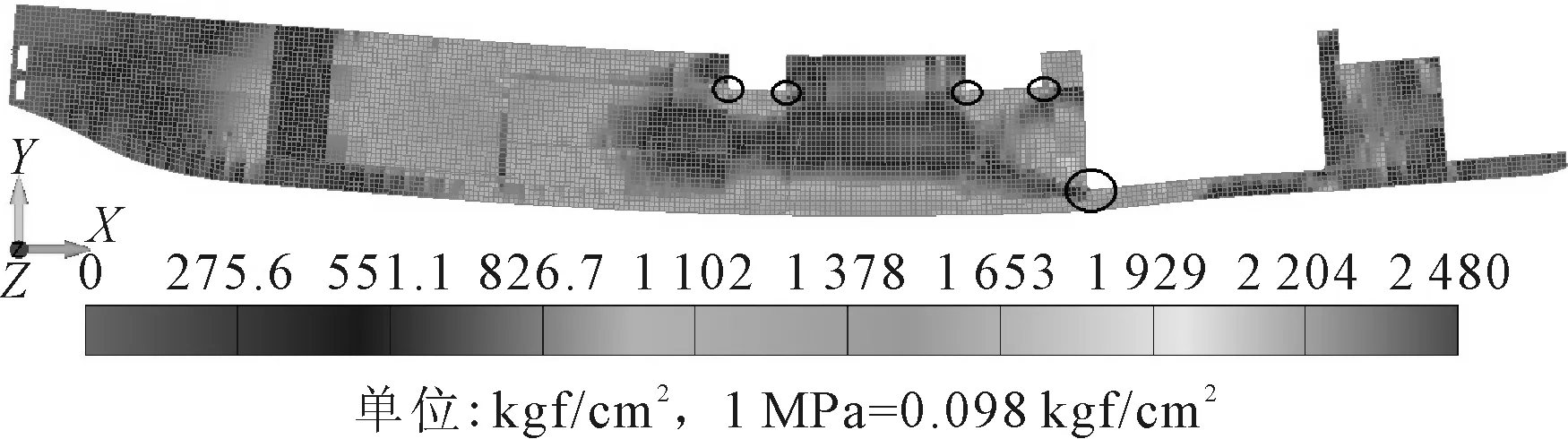

除没有进行加强设计的局部基座结构外,全船结构应力满足规范屈服强度要求。整船高应力区域主要集中于泥浆舱、工字形月池开口、立管存放舱3个区域,试采储油舱整体应力不高。整船最大应力出现在主甲板月池角隅处,在高应力区域布置了大量的厚板来改善此处的高应力,同时可增大月池区域甲板的剖面模数,见图10。

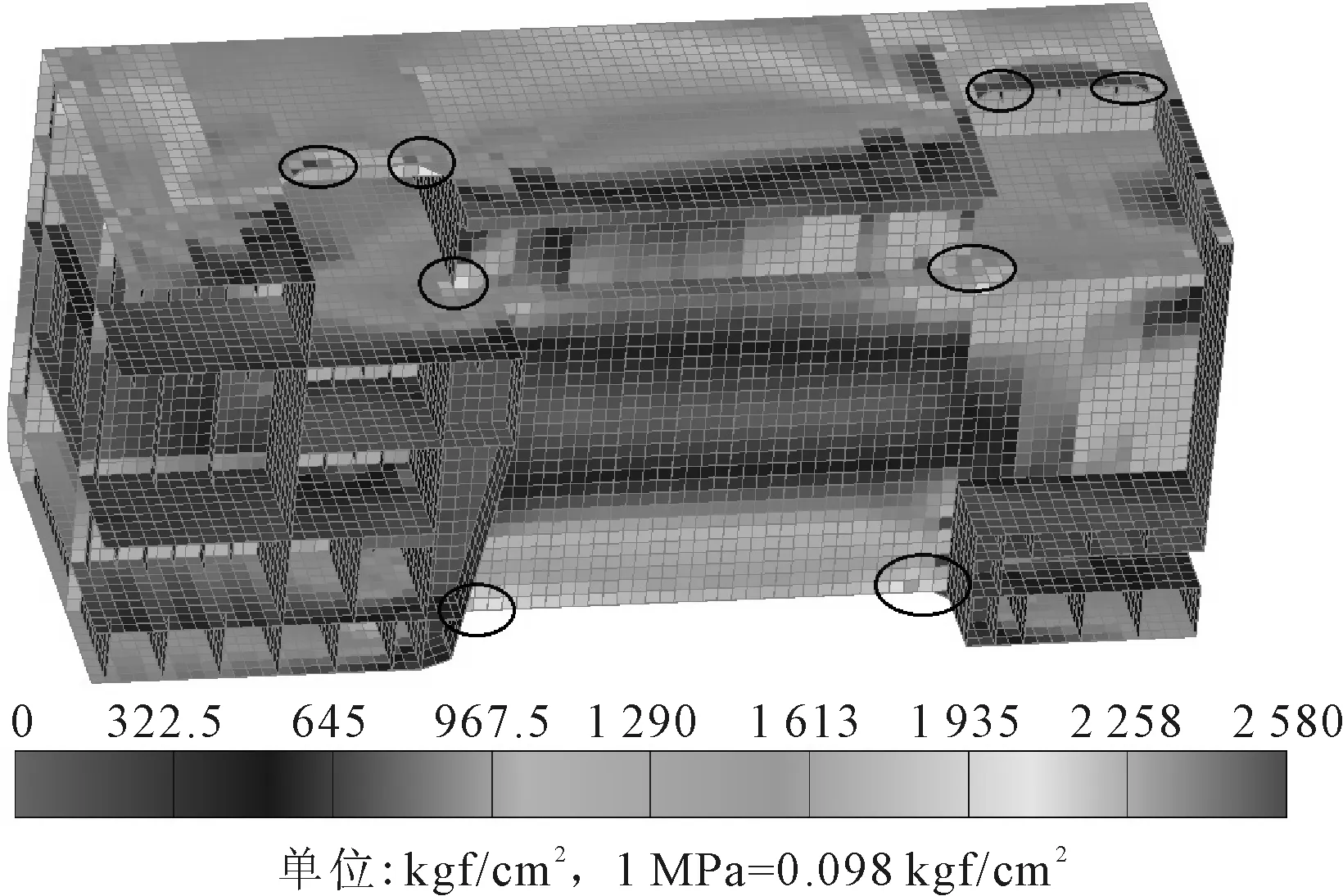

为保证立管存放舱的舱容以及立管输送要求,纵向连续舱壁在立管舱间断,为改善此处应力分布情况,此处连接位置采用大肘板进行过度,同时在纵舱壁与纵桁连接区域采用30 mm的嵌入板设计,有效改善纵舱壁向船底纵桁过渡区域的应力集中与高应力情况,见图11。

3.1 井架支撑结构

本船井架支撑结构设计贯穿2层甲板,在船体内部从主甲板延伸至二甲板以更好的传递载荷,井架支撑结构横向由两侧对应的横舱壁支撑。

从上面屈服校核结果可知,此处横舱壁应力高达243.5 MPa。因为井架支撑结构对应的横舱壁受到来自上方钻井设备、立根、大钩载荷等传递下来的重力及惯性力载荷作用,同时由于横舱壁加筋板结构比井架支撑结构弱,所以高应力出现在横舱壁上。最终本船支撑结构附近的横舱壁采用50 mm板厚,支撑结构采用60 mm板厚。

3.2 工字形月池开口区域

本船月池开口在主甲板为工字形月池开口,长度为44.8 m,最大宽度29.4 m。月池纵剖面呈阶梯状。与常规钻井船相比,本船月池不仅甲板开口尺寸大,同时工字形与阶梯状的结构形式导致纵向舱壁在月池区域开口,引起纵向舱壁在月池区域出现如图11所示的5处应力集中区域。如图11与图12所示,月池区域由于特殊形式的月池开口引起的应力集中位置多达20处,远多于常规钻井船月池开口的8处应力集中位置。本船在这些位置全部采用了局部嵌入厚板的加强设计。

图10 整船米塞斯应力云图

图11 纵舱壁米塞斯应力云图

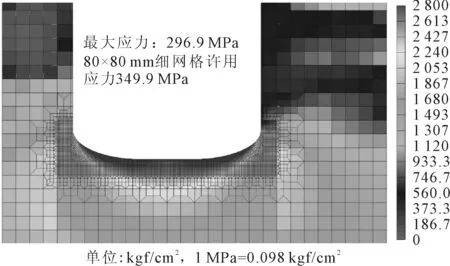

根据表5中的应力校核结果以及图12所示,月池区域最大应力出现在月池工字形开口靠近船首位置的角隅,此处基于骨材间距大小的粗网格得到的米塞斯应力为274 MPa,利用率高达0.97。

图12 月池区域应力分布图

为改善月池主甲板角隅位置的屈服强度高利用率,减少应力集中程度,采用椭圆形圆弧过渡设计,保证椭圆弧长轴沿船长方向布置。整个角隅区域采用了80 mm的嵌入板设计方案。加强改进后再次进行了有限元子模型细化网格分析,根据表5结果,利用率由改进前的0.97降至0.85。改进后的月池角隅米塞斯应力分布见图13。

图13 月池开口局部应力

3.3 立管存储舱板架结构

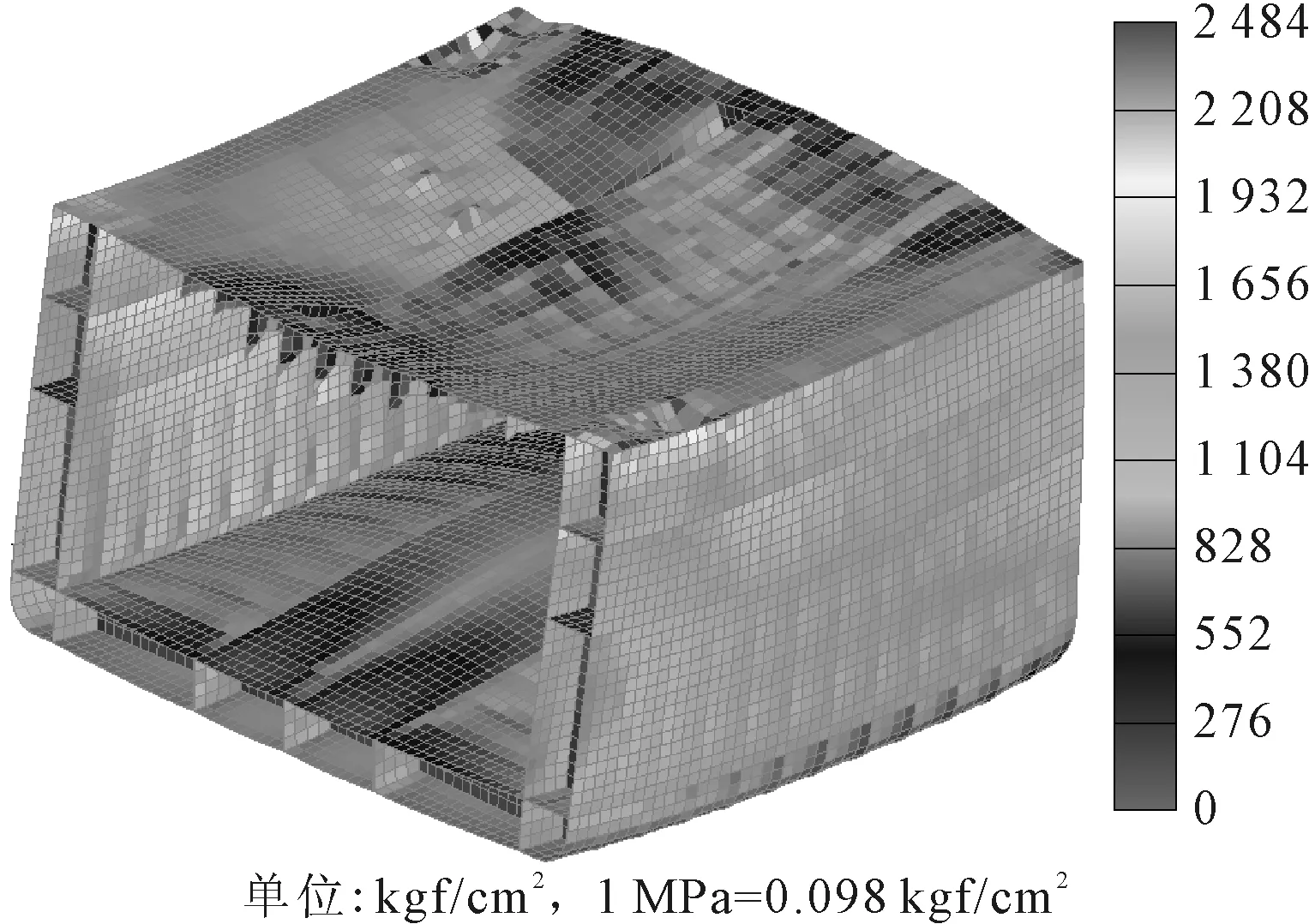

与多数小型钻井船不同,本船立管完全放置于船体内部,立管存放舱由甲板板架、双层底与双舷侧板架构成。结合表5中的校核结果,立管存放舱的控制工况为LC2_VSF2剪力控制工况,因为此舱内部无纵舱壁结构,船体梁剪力由外壳与内壳承担,所以内壳最大应力出现在立管存放舱区域。在载荷方面立管舱段区域甲板上布置大量钻杆、弯头等设备,双层底放置立管同时承受外部水压力。甲板板架与双层底板架的横向跨度与纵向跨度较大,分别为36.4 m与33.6 m,见图14,此区域板架弯曲效应明显。甲板纵向支撑结构(纵桁)与双层底纵桁端部应力较高,本船在设计上考虑到立管舱的特殊结构形式,在双层底的每档强框位置的端部进行局部板厚加强,同时甲板板架设计横纵交错式的大尺寸桁材,桁材两端设置大肘板以减小有效跨距。

图14 立管存放舱变形与应力分布

4 结论

1)多功能钻井船结构设计可行,带有试采、储油功能的钻井船总体强度校核结果满足美国船级社指南要求,整船结构基本设计包括特殊月池开口结构获得了美国船级社的认可。

2)多功能钻井船整船结构高应力主要集中于甲板工字形月池开口区域,此处结构承受船体垂向弯矩、井架作业载荷以及局部开口应力集中等多重因素影响,是整船结构设计最为关键的部分。

3)多功能钻井船带有试采、储油功能同时月池开口形状特殊,本文从工况确定、波浪载荷计算以及结构评估与改进三个方面对多功能钻井船的总强度进行研究,可为今后类似船型的结构强度分析提供参考与借鉴。

4)仅对工字形月池开口等关键区域的屈服强度进行分析与改进,由于此处位置应力集中明显,后续可根据此处的疲劳强度结果对角隅位置的结构进行改进。