主轴动态回转精度测试系统的研制*

2019-07-01陈蔚芳沈雨苏

罗 勇,陈蔚芳,苏 川,沈雨苏

(南京航空航天大学 机电学院,南京 210016)

0 引言

电主轴的动态回转精度是评价电主轴性能的重要参数之一,回转精度的大小直接影响机床的加工精度以及表面粗糙度[1]。随着对加工精度要求的提高,对高速电主轴的回转精度进行动态监测具有重要意义。长期以来动态回转精度的测量都是一个重要课题[2-5]。常见的测试方法有静态打表法、单向法、双向法、多步法、多点法等。高速电主轴回转精度测量过程中往往还需要涉及到误差分离技术,比较成熟的误差分离方法包括反向法、多步法、数理统计法等。圆度误差评定方法有最小包容区域法、最小外接圆法、最大内切圆法和最小二乘圆法等[6-8]。这些方法随着应用场景不同,取得的效果也各有差异。

目前国内外比较先进的主轴回转精度测量方法大部分还只是应用于实验室研究阶段,或者是成本太高,或者是测量方法繁琐复杂,另外测量结果的实时性问题也没有得到很好的解决,所以并不适合于广泛应用。本文在对传统的主轴回转精度测量方法进行深入研究的基础上,结合对主轴回转误差产生机理的分析,对数理统计法误差分离技术作出改进,在实验室搭建出一套高精度的电主轴动态回转精度测试系统,为高速主轴的进一步研究提供了必要的理论指导和技术支持。

1 动态回转精度的定义及测试

高速电主轴的回转精度为回转误差的衡量指标,回转精度越高则回转误差越小。在主轴的动态回转精度测试方面,我国已经发布了《GB/T 1742.7-2016机床检验通则》测试标准,其中第7部分以回转轴线的几何精度为测试对象,主要讨论了主轴误差运动的定义和测试方法。其定义和测试方法与主轴静态下的径向跳动/轴向跳动有着显著区别,通常将其理解为主轴的动态回转精度。

1.1 动态回转精度的定义

图1 回转误差

如图1所示,对于一个回转轴线而言,误差通常由6个部分组成。其中:EAC为回转体围绕X轴的倾斜运动误差;EBC为回转体围绕Y轴的倾斜运动误差;ECC为角定位误差;EXC为回转轴线在X方向上的径向运动误差;EYC为回转轴线在Y方向上的径向运动误差;EZC为回转体轴向运动误差[9]。

对于高速电主轴轴线而言,图 1中的X、Y、Z轴即对应高速电主轴的X、Y、Z轴,EXC、EYC实际上即为高速电主轴轴线的径向偏离误差,而EZC为轴向偏离误差,EAC、EBC是高速电主轴轴线的倾斜误差,通常角定位误差ECC在测试中不予考虑。人们所谓的高速电主轴动态回转精度实际上就是上述5种误差成分随高速电主轴实际工况的变化综合产生的结果。

1.2 动态回转精度的测试方法

根据实际被测对象和实际测试条件的不同,高速电主轴动态回转精度的测试方法主要有打表测量法、单向测量法和双向测量法。

打表测量法是最为古老的一种,具体操作过程是将特制精密测试芯棒插入机床的主轴锥孔,将千分表放置在芯棒的表面及端面来进行测量。这种方法简单易行,成本较低,但是不可避免的会引入电主轴锥孔的偏心误差,非常不利于把性质不同的误差区分开来,也不能完全反映电主轴在工作转速下的回转误差,所以这种方法不适用于本文中所需的高速电主轴回转精度测量。

单向测量法又称为单传感器测量法,是指把一个传感器安装在电主轴敏感方向进行误差信号采集,将处理之后的信号进行保存,再将电主轴回转角作为自变量,把采集到的位移数据作为因变量并按电主轴的回转角度展开叠加到基圆上,最终形成完整的圆图像。事实上,单向测量法得到的电主轴回转误差只是电主轴一维回转误差在敏感方向上的分量,并不能完全反映电主轴的回转精度。因此此方法只适用于具有敏感方向的电主轴回转精度的测量。另外这种测量方法同样不可避免的会混入标准棒或者被测高速电主轴的形状误差。

双向测量法又称为双传感器测量法,是指将至少两个在被测电主轴横截面内相互垂直布置的位移传感器同时进行数据采集,再将两组经过必要处理的位移数据进行合成,重现电主轴的实际回转误差轨迹。然而传统的双向测量法在忽略了被测高速电主轴或者标准球、标准棒的形状误差的同时,还会混入高速电主轴的偏心误差,从而在一定程度上影响测量结果的精确性。

2 改进后的误差分离技术

通常在对高速电主轴进行动态回转精度测量时,双向测量法是较为可靠的,我们采用此方法进行测量系统的搭建。为了分离出被测电主轴形状误差,常用的误差分离技术是数理统计法[11]。传统的数理统计误差分离技术分为两个阶段,第一阶段在电主轴的外圆轮廓等间距地取N个点,当高速电主轴旋转时,N个采样点顺次通过两个位移传感器,两个传感器一转分别可以得到N个位移数据,连续记录M转,当M转数据采集完成后,每个传感器分别得到N×M个位移数据值,对这些数据滤波后进行处理可得到精确的电主轴形状误差数据,之后进入第二阶段的测量,两个位移传感器实时采得的数据分别“减去”对应位置的电主轴形状误差即得电主轴径向回转误差数据[10]。

传统数理统计误差分离技术得到的形状误差受连续记录转数M的影响较大,通常需要大量的数据才能得到较为准确的电主轴形状误差,之后才能进行回转精度的计算,导致测量操作复杂度上升,同时回转精度的实时性难以保证。本文作出的主要改进是电主轴每转一转都进行一次形状误差以及回转精度的计算,得出相应结果,后面的结果都在前面的基础上进行迭代,不断更新,得到的结果也会越来越精确。当形状误差足够精确时,就不再需要计算,直接进行回转精度的计算。虽然改进后程序的计算量有一定的增大,但是解决了回转精度测量的实时性问题,并且实验表明当电主轴连续运转M转后得到的结果与传统方法的相比精度更高,说明计算量的增大是值得的。改进后的数理统计误差分离技术的详细数据处理步骤可以分为如下两个部分。

2.1 电主轴形状误差足够小之前

如图2所示,设相互垂直布置的两个传感器的交点为坐标原点O,令电主轴外圆轮廓与X轴正方向的交点到坐标原点的距离为d。

图2 误差分离原理

当电主轴做回转运动时,第一阶段总采样数有N×M个,对于第i个采样点,都有如下关系:

di=xi+r(i mod n)(i=1,2,3,……N×M)

(1)

式中,di为X轴正方向与电主轴外圆轮廓的交点到坐标原点的距离;xi为电主轴在X方向上的回转误差分量;r(i mod n)为电主轴周期性形状误差数据;N为电主轴每转采样点数;M为计算形状误差时连续记录转数。

对电主轴总共采集得到的N×M个数据,若将电主轴相同位置的形状数据进行M次迭代,相当于有:

(2)

(3)

如此便将电主轴回转误差分离出去,转化为常量I。将传感器采集得到的数据转换为上式中的di,如图2所示,有:

di=Lx-Sxi(i=1,2,…,N×M)

(4)

式中,Lx为位移传感器Sx到坐标原点的距离;Sxi为位移传感器Sx采集的原始数据。

电主轴形状误差Rn、传感器Sx采集的数据sxi和电主轴回转误差数据xi中的直流分量分别为R、Sx和I,我们有:

(5)

则有:

ri=R+Δri;Sxi=Sx+Δsxi;xi=I+Δxi

(6)

式中,Δri、Δsxi、Δxi分别为电主轴形状误差数据ri、位移传感器SX采集的原始数据sxi和电主轴回转误差运动数据xi减去各部分的直流分量后的数据,于是有:

(7)

Δrn=LX-I-R-sxn(n=1,2,…,N)

(8)

又:

LX=I+R+SX

由上式得:

(9)

这样便由一个位移传感器SX采集的数据计算得到电主轴外圆轮廓的形状误差和前期的回转精度。

2.2 电主轴形状误差足够小之后

x'i=d'i-r(i mod N)(i=1,2,3,…N×M)

(10)

则:

IX+Δx'i=d'i-r(i mod N)=LX-s'xi-R-Δr(i mod N)得:

Δxi=S'Xi-s'Xi-Δr(i mod N)

(11)

同理,在Y方向安装另一只位移传感器SY,两传感器同步采集数据,得到数据序列Sxi、Syi,用同样的数据处理方法分别得到Δxi、Δyi,将两组数据处理后合成即可得到二维的电主轴回转轴心的运动轨迹及其圆图像。最终的电主轴形状误差及回转精度均采用最小二乘圆法评价而来。

3 动态回转精度测试系统

3.1 硬件部分

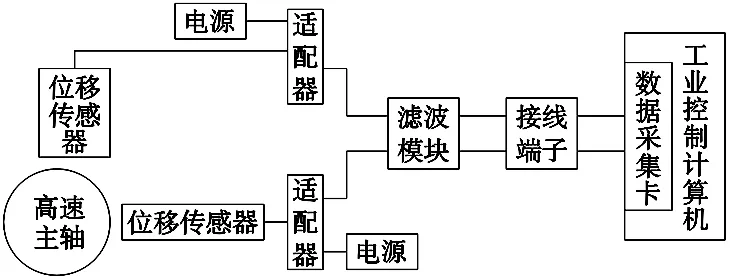

本测试系统的硬件部分包括:测试对象——内藏式高速电主轴Setco231A240一个及配套的油气润滑系统、油冷机、变频器等各一套、数据采集卡——研华PCI-1715U一块、微位移传感器——电涡流传感器两个及配套适配器两个、研华工业控制计算机一台。此外还有配套线缆及安装支架等。硬件系统实现高速电主轴两个方向位移数据的高速采集,测试系统硬件原理如图3所示。

图3 测试系统硬件原理

3.2 软件部分

经过Qt与MFC各方面特点的详细比较,本高速电主轴动态回转精度测试系统最终选择Qt作为开发环境。根据本测试系统的要求以及数理统计法误差分离技术的需要,本论文中设计的高速电主轴动态回转精度测试系统的程序流程图如图4所示。

图4 测试系统程序流程图

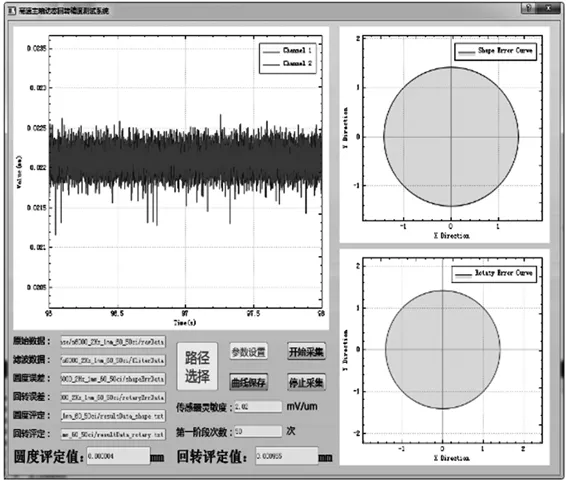

本论文开发的高速电主轴动态回转精度测试系统界面如图5和图6所示,其中图 5为数据采集卡参数设置界面,图6为软件主界面。

图5 数据采集卡参数设置界面

图6 软件主界面

从图5中可以看出软件数据采集卡参数设置界面包含的主要功能有设备选择、数据采集卡通道设置、高速主轴转速输入、每转采样点数输入以及采样频率和分区长度的计算结果显示等。其中,采样频率和分区长度是由高速主轴转速和每转采样点数共同决定的。

从图6中可以看出软件主界面包含可以分为以下三个区域:

人机交互区:本区域主要完成数据保存路径设置、传感器参数设置、第一阶段次数设置以及程序启停等功能,并且将评定结果在此区域内实时显示。

实时数据显示区:本区域主要完成电涡流位移传感器数据实时显示。可以按需对曲线进行拖拉、缩放等操作,方便对数据进行观察及把握整体趋势。

处理结果显示区:本区域分为圆度误差显示区和回转误差显示区,在测试的第一阶段圆度误差显示区实时刷新,进入第二阶段后回转误差显示区将实时刷新。两个区域的曲线图都可以进行拖拉、缩放等操作,方便对局部的细化观察。

4 实验分析

将开发的高速电主轴动态回转精度测试系统用于实验室的高速电主轴进行测量,实验现场如图7所示。其中1为实验室电主轴,2为电涡流位移传感器,3为铸铁平台。取每转采样点数为120,第一阶段次数为50次,得到转速为4000rpm时的结果如图7所示。

图7 实验现场

由图8的左侧区域可以看出,原始测量数值在22~25μm内,显示出实验室用电主轴稳定性较高。评定出的动态回转误差值在1μm左右波动。多次试验得到不同电主轴转速条件下的电主轴圆度误差数据及电主轴回转精度数据如表1所示。

图8 转速为4000rpm时的结果

转速(r/min)圆度误差(μm)回转精度(μm)40000.0060.95580000.0051.246100000.0041.616

5 结束语

电主轴在三种转速下用改进后的数理统计法误差分离技术测得的电主轴形状误差基本一致,而得到的

电主轴回转精度随着电主轴转速的提高有增大的趋势,这是符号实际情况的,因为电主轴转速增大时电主轴动不平衡引起的误差成分增大。并且得到的回转精度实时性很高,数值很小,当形状误差足够小之后回转精度趋于平稳。由此可以看出,改进后的数理统计法误差分离技术能分离出电主轴的回转误差,并且结果较为准确、稳定,能为电主轴性能分析提供一定的理论依据以及技术支撑。