基于N型纳米晶硅氧电子注入层的钙钛矿发光二极管*

2019-06-29黄伟李跃龙任慧志王鹏阳魏长春侯国付张德坤许盛之王广才赵颖袁明鉴张晓丹

黄伟 李跃龙 任慧志 王鹏阳 魏长春 侯国付 张德坤 许盛之 王广才 赵颖 袁明鉴 张晓丹‡

1)(南开大学光电子薄膜器件与技术研究所,天津 300350)

2)(天津市光电子薄膜器件与技术重点实验室,天津 300350)

3)(薄膜光电子技术教育部工程研究中心,天津 300350)

4)(天津市中欧太阳能光伏发电技术联合研究中心,天津 300350)

5)(南开大学化学学院,天津 300071)

1 引 言

近些年来,有机-无机金属卤化物钙钛矿材料由于其带隙可调、光吸收系数高和载流子扩散距离长等优势,其作为光吸收层应用于钙钛矿太阳电池中表现出了优异的性能[1-5].另外,钙钛矿材料有着很高的色纯和超高的光致发光量子产率(PLQY),溶液中的纳米晶PLQY超过90%,这为基于该材料的发光二极管带来了希望[6].钙钛矿发光二极管(PeLEDs)在20世纪末首次被证实,但是它们的电致发光仅在液氮环境下才能被观察到[7].2014年9月,Tan等[8]在室温下制备了基于三维钙钛矿材料的PeLEDs器件,以MAPbI3—xClx和MAPbBr3作为发光材料的近红外光PeLEDs和绿光PeLEDs测得的外量子效率(EQE)分别为0.76%和0.1%,这再次激发了人们对PeLEDs的研究兴趣[9-14].

基于p-i-n结构的PeLEDs器件的空穴传输层通常为PEDOT:PSS,而PSS的不稳定性促使一些科学家研究n-i-p结构的钙钛矿发光器件来避免使用PEDOT:PSS材料,其中电子注入材料对n-ip型PeLEDs器件性能影响很大.Yu等[15]引入乙醇胺(EA)溶剂对TiO2层表面进行处理,降低TiO2层和钙钛矿层之间的注入势垒并钝化了TiO2的表面,显著增强了电子提取和注入,减少TiO2层的缺陷,从而实现高效的钙钛矿光电子器件,报道了绿光PeLEDs器件结构为ITO/TiO2/EA/MAPbBr3/SPB-02T/MoO3/Au,最大亮度为544 cd·m—2,最大EQE为0.051%.Friend课题组[16]在ZnO电子传输层和钙钛矿发光层之间引入聚乙烯亚胺(PEI)中间层,PEI的高浸润性表面促进高质量钙钛矿膜的形成,并且可改性ZnO层[17],降低ZnO的功函数以改善电子注入.制备的PeLEDs器件结构为ITO/ZnO/PEI/钙钛矿/TFB/MoOx/Au,其开启电压很低,表明了载流子有效的注入和复合[16].基于相似的策略,Wang等[18]在ZnO层的顶部使用基于氨基酸的自组装单分子层,ZnO和羧基连接,氨基可以改善ZnO层的润湿性以促进MAPbBr3钙钛矿的成核生长.这种表面改性策略,与氯苯辅助快速结晶方法配合,导致钙钛矿良好的表面覆盖率,降低了钙钛矿薄膜的缺陷态密度,最终制备的PeLEDs实现了0.43%的EQE和5000 cd·m—2的亮度.Shi等[19]使用CsPbBr3量子点作为有源层,n-MgZnO作为电子注入材料,p-MgNiO作为空穴注入材料.n-MgZnO具有致密堆积结构,溅射的MgZnO层不仅可以对水分子扩散起到阻挡作用,而且还可以将钙钛矿发光层与金属隔离开来,展示了高效稳定的PeLEDs,最佳的PeLEDs实现了3809 cd·m—2的亮度,最大EQE为2.39%.Zhang等[20]采用无机CsPbBr3钙钛矿与少量MABr混合形成高质量钙钛矿薄膜,在ZnO层和钙钛矿层之间引入聚乙烯吡咯烷酮(PVP)绝缘层实现平衡的电子空穴注入,得到最大EQE为10.4%的绿光PeLEDs器件.最近Chiba等[21]使用含卤素离子的烷基铵(OAM-I)和芳基铵盐(An-HI),让其I—与CsPbBr3钙钛矿的Br—阴离子交换,使制备的钙钛矿量子点发光红移至649 nm.使用酯溶剂乙酸乙酯(AcOEt)作为洗涤溶剂来阻止钙钛矿量子点中的阴离子缺陷,最终开发出EQE效率达21.3%且高色纯的深红色钙钛矿量子点发光器件.

本文提出采用等离子增强化学气相沉积(PECVD)的方法制备n型纳米晶硅氧(n-nc-SiOx:H)电子注入层,并将其应用至钙钛矿发光器件中,相较于SnO2材料等,其拥有着更加匹配的能级结构、更高的电子迁移率.另外,向钙钛矿材料中引入合适比例的甲基溴化胺(MABr)、反溶剂中引入一定量的苯甲胺(PMA),通过MABr和PMA的协同作用进一步改善了钙钛矿薄膜的结晶质量,减少了钙钛矿薄膜表面的非辐射复合中心,改善了电荷的注入平衡,显著提升了PeLEDs的器件性能.

2 实 验

2.1 材料准备

钙钛矿材料(MAPbBr3)的制备:使用DMF和DMSO (3︰7 v/v)混合溶剂,溶解制备0.65 mol/L的甲基溴化胺(MABr,上海迈拓崴公司,纯度99%)以及0.5 mol/L的溴化铅(PbBr2,美国Sigma-Aldrich公司,纯度99.999%),60 ℃加热搅拌12 h使溶质完全溶解.

钙钛矿材料(CsPbBr3)的合成与提纯:称取10 mmol的溴化铯(CsBr,美国Sigma-Aldrich公司,纯度99.999%)溶于3 mL水中,向PbBr2溶液(10 mmol,溶于8 mL氢溴酸溶液)中,一边搅拌一边逐滴缓缓滴加CsBr溶液,产生橙黄色的钙钛矿沉淀.用无水乙醇洗涤离心钙钛矿沉淀四次,将得到的橙黄色沉淀物置于烘箱中60 ℃下干燥12 h以备使用.

氯苯(CB,纯度99.5%)、苯甲胺(PMA,纯度99.00%)、氢溴酸(48 wt.%的HBr水溶液)和三氧化钼粉末(MoO3,纯度99.9%)购自Aladdin公司;4,4-二(9-咔唑)联苯(CBP,纯度99.9%)购买自西安宝莱特公司.

2.2 器件制备

ITO玻璃按顺序依次使用工业清洗剂、去离子水、酒精和异丙醇4个步骤的超声振荡清洗,每个步骤均持续15 min.将清洗后的ITO玻璃用氮气枪吹干后,在ITO表面采用PECVD方法沉积n型纳米晶硅(n-nc-Si:H)和n型纳米晶硅氧(nnc-SiOx:H),然后使用等离子清洗机处理ITO表面15 min以增加ITO表面浸润性.钙钛矿层采用一步法工艺[22],取70 μL钙钛矿滴加到电子注入层表面,第一阶段先低速1000 r/min旋涂5 s,第二阶段以4000 r/min旋涂50 s,100 μL氯苯反溶剂在第二阶段进行26 s时滴加,将得到的钙钛矿薄膜基片以90 ℃退火5 min,退火后的基片于手套箱中冷却至室温.然后,在基片上以2000 r/min旋涂浓度23 mg·mL—1的CBP溶液得到器件的空穴注入层,最后采用热蒸发法在真空腔室压强为4×10—5Pa下,分别以0.1 Å/s和1.0 Å/s的蒸发速率蒸镀20 nm厚的MoOx层和80 nm厚的铝电极,器件的有效发光面积为8.565 mm2.

2.3 测试与表征

钙钛矿薄膜的光吸收透过特性通过紫外-可见-近红外光谱仪来测试(Cary 5000 UV-vis-NIR),测试波长范围为300—800 nm.钙钛矿薄膜的表面形貌及粗糙度由原子力显微镜测试获得(NanoNavi-SPA400).钙钛矿表面的扫描电子显微镜图由(JEOL JSM-7500F)获得.钙钛矿薄膜的PLQY、光致发光(PL)光谱和时间分辨光致发光(TRPL)光谱由光致发光光谱仪(Edinburgh Instruments,FS5)测试获得.薄膜物质结构分析特性使用X 射线衍射分析仪(Rigaku ATX-XRD),以Cu Kα作为射线源(λ=1.5405 Å),在10°—90°的2θ范围内测试获得.钙钛矿发光器件的电致发光特性由Keithley 2400数字源表获得,与光谱扫描仪(Photo Research PR-735)配合使用,测试所加偏压为0 V到6 V,偏压间隔为0.2 V,发光器件未进行封装,测试环境为室温下氮气氛围.

3 结果与讨论

3.1 基于n-nc-SiOx:H的PeLEDs的结构设计

应用于PeLEDs器件的有机空穴注入材料的载流子迁移率(~10—4—10—2cm2·V—1·s—1)通常比电子注入材料的载流子迁移率高一两个量级,从而导致钙钛矿发光器件中电子和空穴注入速率的不平衡,降低了PeLEDs的发光效率[23].因而可以引入电子迁移率相对较高的无机电子注入层,如ZnO,TiO2和SnO2等来制备n-i-p型PeLEDs.但是钙钛矿材料在ZnO薄膜上成膜质量差,而TiO2的导电性不好,电导率较低至约1.1×10—5S·cm—1,不利于改善钙钛矿发光器件注入不平衡的问题[24-26].如图1(a)所示,SnO2材料的导带约为4.2 eV,与钙钛矿层之间存在较大的电子注入势垒,也不适宜作为高效的电子注入材料直接应用于钙钛矿发光器件[27].

根据固体材料中Richardson-Schottky方程[28]:

本文制备的n-i-p型PeLEDs的器件结构见图1(b):ITO/电子注入层/钙钛矿/CBP/MoOx/Al.该结构中,采用PECVD方法制备两种新型电子注入材料,n型纳米晶硅(n-nc-Si:H)和n型纳米晶硅氧(n-nc-SiOx:H).它们拥有着更匹配的能级及较高的电导率,n-nc-SiOx:H的电导率约为3.20×10—2S·cm—1,n-nc-Si:H的电导率约为3.26 S·cm—1.相较于n-nc-Si:H,n-nc-SiOx:H是在PECVD制备过程中通入一定量的二氧化碳(CO2)作为气源实现氧原子的掺杂,其禁带宽度进一步拓宽至约2.5 eV,且光学折射率也大幅降低[30,31],这使得nnc-SiOx:H作为电子注入层更有利于PeLEDs器件中光的有效提取.

3.2 基于n-nc-Si:H和n-nc-SiOx:H的钙钛矿发光器件的初步研究

图1 能级结构与器件结构 (a)PeLEDs器件各层材料的能级结构图;(b)PeLEDs器件结构图Fig.1.Energy-level diagram and device structure:(a)band alignment of each functional layer;(b)structure diagram of PeLEDs device.

图2 不同衬底对钙钛矿薄膜的影响 (a)不同衬底表面的原子力显微镜图;(b)不同衬底上生长的钙钛矿薄膜X射线衍射图;(c)不同衬底上生长的钙钛矿薄膜PL光谱图Fig.2.Influence of different substrates on perovskite films:(a)Atomic force microscopy images of different substrate surfaces;(b)X-ray diffraction patterns of perovskite films on different substrates;(c)photoluminescence spectra of perovskite films on different substrates.

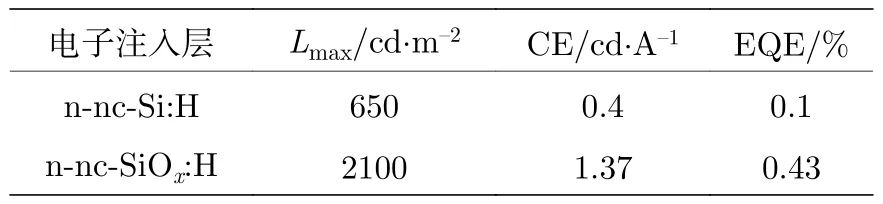

从图2(a)可以看出,n-nc-Si:H的表面粗糙度(13.2 nm)明显较n-nc-SiOx:H (5.4 nm)更高,因而基于这两种电子注入层所生长的MAPbBr3钙钛矿薄膜因衬底不同而有所差异.在衬底上使用一步旋涂溶液法制备钙钛矿薄膜,并对所制备的薄膜进行X射线衍射分析,结果如图2(b)所示.以n-nc-Si:H和n-nc-SiOx:H为电子注入层所生长的钙钛矿薄膜均在14.94°,30.14°出现了明显的峰值,分别对应MAPbBr3晶体的(001),(002)衍射峰.随着电子注入层从n-nc-Si:H到n-nc-SiOx:H的改变,对应于(001),(002)衍射峰也逐渐提高,说明晶体的结晶性有所提高.图2(c)中,对所制备的薄膜进行PL光谱分析,可以看到,基于n-nc-Si:H电子注入层的钙钛矿薄膜的PL峰值较低,其半高宽为22 nm.当采用n-nc-SiOx:H作为电子注入层制备钙钛矿薄膜,其PL峰值增高,更利于载流子的辐射复合发光,同时PL峰半高宽略有降低,亦证明此时钙钛矿薄膜的结晶质量更高.如表1所列,以n-nc-SiOx:H为电子注入层所制备的器件,其性能显著提升,最大亮度(Lmax)达到2100 cd·m—2,最大电流效率(CE)为1.37 cd·A—1,最大EQE为0.43%,实验上表明了n-nc-SiOx:H可以作为新型电子注入材料应用于PeLEDs中.

表1 基于两种不同电子注入层的PeLEDs器件性能的比较Table 1.Performance of PeLEDs based on different electron injection layers.

3.3 基于n-nc-SiOx:H的PeLEDs器件性能提高的研究

为了进一步降低电子注入势垒,采用无机CsPbBr3钙钛矿材料,其导带约为3.6 eV,相较于MAPbBr3材料,电子注入势垒降低了一半.而且,无机CsPbBr3钙钛矿具有更好的热稳定性,更平衡的电子空穴迁移率-寿命乘积(μτ),更长的载流子寿命(2.5 μs)等优点[32].但是无机CsPbBr3钙钛矿薄膜覆盖率较低,薄膜孔洞较多导致缺陷复合严重.

图3(a)所示为采用三种钙钛矿成膜工艺来试图改进钙钛矿薄膜质量.方法一是在采用一步法旋涂工艺,采用氯苯反溶剂,得到的CsPbBr3钙钛矿薄膜,其表面粗糙度为28.7 nm,从图3(b)可看出,钙钛矿薄膜的孔洞很多,制备的钙钛矿发光器件无法启亮,无器件效率.

方法二是在CsPbBr3钙钛矿前驱液中加入不同摩尔比(20%,40%,60%,80%,100%,120%)的MABr,一步法旋涂完的钙钛矿薄膜的表面孔洞明显减少,粗糙度平均下降到14.3 nm,但是方法二的钙钛矿薄膜退火之后,其PL的热猝灭现象很严重,不同MABr浓度下的钙钛矿薄膜的PLQY均很低(< 10%),所制备发光器件的EQE低于0.5%.

图3 钙钛矿成膜工艺 (a)三种钙钛矿薄膜制备工艺及对应的原子力显微镜图和实物图;(b)三种工艺下钙钛矿薄膜表面的扫描电子显微镜图Fig.3.Synthesis of perovskite film:(a)Different fabrication processes of perovskite films and the corresponding atomic force microscopy images and photographs;(b)planar scanning electron microscopy images of the perovskite films based on different fabrication processes.

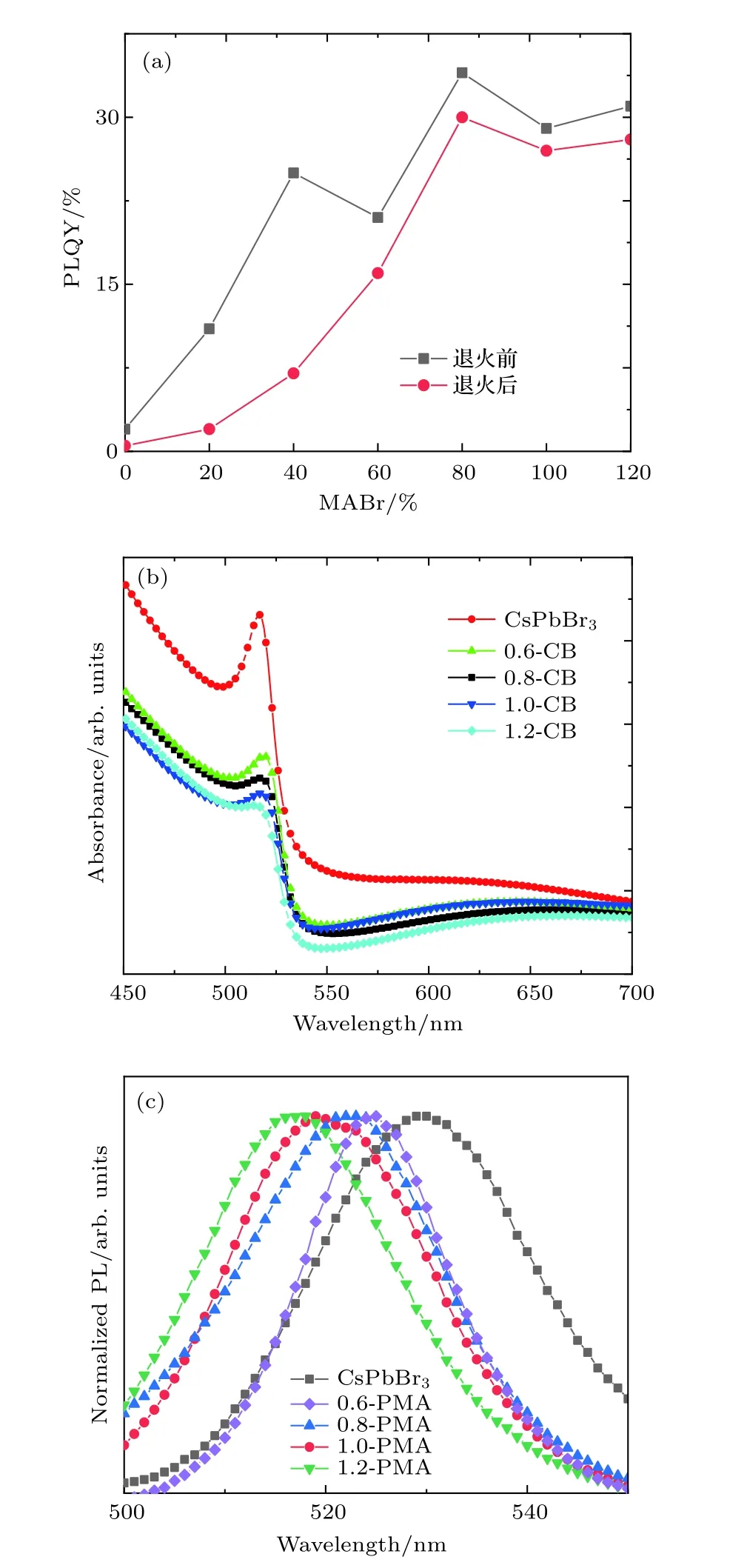

方法三则是在氯苯反溶剂中加入一定体积的PMA试剂.PMA作为一种大体积的胺配体,常用来减缓钙钛矿的结晶速率[33,34].通过钙钛矿成核过程中MABr和PMA的共同作用,使得钙钛矿表面粗糙度进一步下降至6.2 nm,薄膜表面的孔洞显著减少.我们推测产生这一现象的原因是:一步法钙钛矿成核过程中,纯无机钙钛矿CsPbBr3与有机分子PMA之间的结合力较差,无法有效包覆在钙钛矿晶粒表面,因而无法抑制钙钛矿的快速结晶生长.此外,密度泛函理论表明CsPbBr3中存在的卤素空位(VBr)会在带隙内产生缺陷,可能成为非辐射复合中心[35],不利于获得优异的钙钛矿发光器件.而在钙钛矿中引入MABr,一方面是因为MABr可以钝化钙钛矿薄膜缺陷[20],前驱体溶液中富含Br会抑制薄膜中VBr的形成,从而降低非辐射复合;另一方面由于MABr在DMSO中的溶解度远远大于CsPbBr3,因而在一步法旋涂过程中CsPbBr3优先析出成核,MABr随后析出并包附在CsPbBr3晶粒表面[36],此时加入的氯苯反溶剂中的PMA和有机分子MABr之间有着很好的结合力,从而使得PMA和MABr共同作用来延缓钙钛矿晶体的生长,减少钙钛矿薄膜中的孔洞.如图4(a)所示,当MABr的浓度不低于60%时,MABr与PMA的协同作用有助于抑制钙钛矿的发光猝灭.向CsPbBr3钙钛矿中引入不同摩尔比的MABr (60%,80%,100%,120%),如果反溶剂氯苯中不加入PMA,条件简写作0.6-CB,0.8-CB等.测试不同条件下薄膜的吸收度曲线,结果如图4(b)所示,钙钛矿薄膜的吸收峰不变,均在530 nm处.如果在反溶剂氯苯中加入1.0 vol.%的PMA (简写作0.6-PMA等),滴加的反溶剂体积均为100 μL,从图4(c)可知钙钛矿薄膜的PL谱随着MABr比例的增加而不断蓝移,而图4(b)显示MABr含量的增加不会改变钙钛矿材料的带隙,我们推测发光蓝移是因为随着有机分子MABr量的增加,反溶剂中更多的有机分子PMA得以和MABr结合包附钙钛矿晶体,并有部分PMA进入CsPbBr3/MABr晶体中,改变了钙钛矿的禁带宽度.实验过程中发现,使用方法三刚旋涂完的钙钛矿薄膜在紫外灯的激发下表面微微泛蓝,随着退火过程中PMA的挥发以及钙钛矿晶体尺寸的增大,退火后的钙钛矿薄膜发生了明显的发光红移,其在紫外灯激发下成绿色.

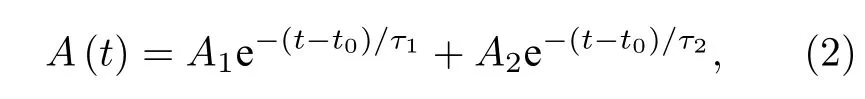

光致发光衰退反映了器件工作时的非辐射复合过程,其衰退曲线可以用(2)式进行拟合:

图4 钙钛矿薄膜的光学性能表征 (a)不同浓度的MABr下,退火前后钙钛矿薄膜的PLQY变化;(b)钙钛矿薄膜的吸收度;(c)归一化的PL谱Fig.4.Optical characterization of perovskite films:(a)PLQY of perovskite films before and after annealing at different concentrations of MABr;(b)absorbance spectra of perovskite films;(c)normalized PL spectra of perovskite films.

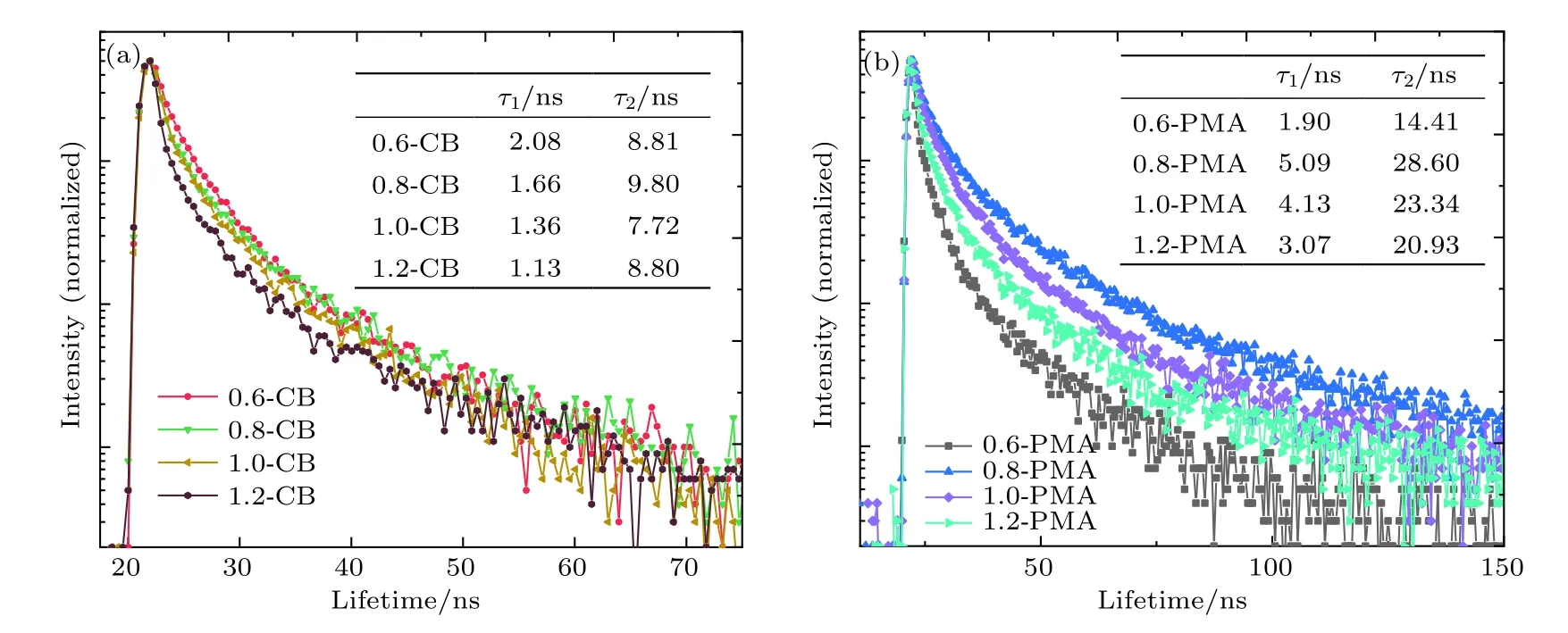

其中,A(t)为t时刻的标准化PL强度;t0为起始时间点;τ1表示快衰退过程的载流子寿命,与界面非辐射复合相关,τ2表示慢衰退过程的载流子寿命,与晶粒内部辐射复合相关;A1和A2为两个衰退过程所占比例.从图5(a)可进一步看出在反溶剂中不加入PMA的情况下,不同浓度MABr的钙钛矿薄膜经退火处理后,其载流子寿命小于10 ns,这表明钙钛矿薄膜发光猝灭现象严重.从图5(b)可以发现,在反溶剂中加入1.0 vol.%的PMA的情况下,当MABr比例为80% (0.8-PMA)时,钙钛矿薄膜的载流子寿命达到最高,τ1提高到5.09 ns,τ2提高到28.6 ns,此时钙钛矿薄膜内部缺陷最少,更利于薄膜的辐射复合发光,进一步表明了和PMA的协同作用对钙钛矿薄膜质量的显著改善.

图5 钙钛矿薄膜在n-nc-SiOx:H基底下的TRPL图 (a)不加PMA时,不同MABr浓度下钙钛矿TRPL图;(b)加入PMA时,不同MABr浓度下钙钛矿TRPL图Fig.5.TRPL spectra of perovskite films on n-nc-SiOx:H:(a)TRPL spectra of perovskite films at different MABr concentrations without PMA additive;(b)TRPL spectra of perovskite films at different MABr concentrations with PMA additive.

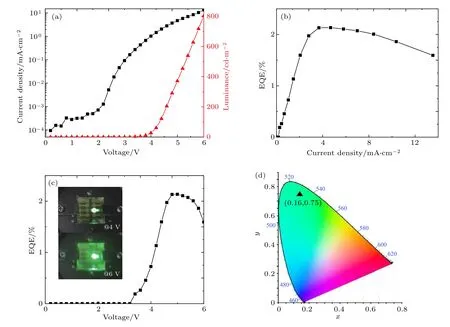

图6 PeLEDs的电致发光表现 (a)器件的电流密度、光强随电压的变化;(b)器件的EQE随电流密度的变化;(c)器件的EQE随电压的变化;(d)器件发光对应的CIE坐标Fig.6.Electroluminescence of PeLEDs:(a)Current density and luminance of the device as a function of voltage;(b)EQE of the device as a function of current density;(c)EQE of the device as a function of voltage;(d)the corresponding CIE coordinate.

将优化后的钙钛矿成膜工艺应用到以n-nc-SiOx:H为电子注入层的钙钛矿发光器件中,得到的PeLEDs电致发光表现如图6(a)—(c)所示.随着外置电压的升高,注入电子空穴能力更强,器件的电流密度随之提高.不断注入的电子空穴使得钙钛矿发光层内辐射复合概率增加,器件的光强也随之不断变高.可看出,器件的开启电压为3.4 V,在偏置电压为5 V,电流密度为4.7 mA·cm—2时,器件的CE及EQE达到了最高值,之后器件效率开始滚降,随着电压的升高,器件性能不断衰退,这可能是源于俄歇复合所导致的发光猝灭,或是由电流热效应导致钙钛矿内部不断积聚的热量所引发的[8,37].图6(d)所示为PeLEDs器件的CIE 1931色度图,根据发光的CIE坐标可知该PeLEDs为绿光器件.最终基于n-nc-SiOx:H电子注入材料,通过优化钙钛矿成膜工艺,获得了最大CE为7.93 cd·A—1,EQE为2.13%的n-i-p型PeLEDs,器件性能较钙钛矿层优化前的 0.43%有了明显提升,后续可通过继续改进器件结构,提高钙钛矿薄膜质量来进一步提升PeLEDs的发光性能.

4 结 论

通过在钙钛矿发光器件中引入一种新的电子传输材料n-nc-SiOx:H,在降低电子注入势垒的同时,提高了钙钛矿薄膜的结晶质量,减少钙钛矿薄膜表面的非辐射复合中心,促进电荷注入平衡.同时,向CsPbBr3钙钛矿前驱液中加入80%摩尔比的MABr,氯苯反溶剂中加入1.0 vol.%的PMA试剂,通过MABr和PMA在钙钛矿成核结晶过程中的协同作用,改善了钙钛矿薄膜的质量.最终获得最大CE为7.93 cd·A—1、最大EQE为2.13%的n-i-p型PeLEDs.虽然其发光效率还有待进一步提高,但是为现有的n-i-p型钙钛矿发光器件提供了一种新的、可行的电子注入材料.相信在该电子注入材料的基础上,通过进一步优化钙钛矿层及器件结构,可以获得更佳性能的n-i-p型PeLEDs,使其可与有机半导体材料竞争.