乙烯裂解炉用BaCe0.8Y0.2O3涂层的抗结焦性能

2019-06-26郏景省王红霞王申祥张利军

郏景省,王红霞,王申祥,张利军

(中国石化 北京化工研究院,北京 100013)

乙烯、丙烯和丁二烯是石油化工最重要的基础原料,主要通过烃类水蒸气热裂解生产。乙烯裂解炉是生产乙烯的重要装置,但是裂解炉辐射段炉管结焦始终是乙烯生产中的一大技术难题。炉管内表面产生的结焦会影响管内的物料流动,随着结焦厚度的增加,使得裂解炉管内压降升高,炉管传热效率恶化。在一些较为严重的场合,结焦会极大减少炉管的有效内径,甚至将其堵塞,导致裂解炉无法继续运行。同时,高温条件下裂解炉管还会发生渗碳,从而缩短炉管寿命。

烃类裂解过程的结焦机理可分为:催化结焦、自由基结焦和缩聚结焦。催化结焦是炉管基体中所含Fe,Ni等催化组分对烃类深度催化脱氢反应引起的,焦体通常显示为丝状,主要在裂解炉运行的初期形成,可导致裂解炉运行早期辐射段炉管壁温的迅速升高,而且催化结焦作为锚点,自由基结焦和缩聚结焦易于黏附在催化结焦上,并进一步脱氢而生成更多的焦炭。自由基结焦和缩聚结焦比催化结焦松软,在裂解过程中不可避免。在乙烷、丙烷和丁烷等气体原料裂解时,70%~90%是催化结焦,10%~30%是自由基结焦和缩聚结焦;石脑油、加氢尾油及柴油等较重的原料裂解时,10%~40%是催化结焦,40%~60%是自由基结焦和缩聚结焦。

现有文献报道中,主要通过在裂解炉管内表面制备惰性抗结焦涂层[1-24],降低炉管内壁Fe,Ni的含量,减少裂解过程中的催化结焦,进而减少裂解炉管内表面的摩擦因数和结焦前体的黏附,从而减缓整个结焦过程。通过等离子喷涂、热溅射[1-3]、高温烧结[4-6]、特殊气体保护下热处理[7-10]、化学气相沉积[11-24]等方法在炉管内表面形成一层或多层力学性能和热稳定性能俱佳的保护层(如Al2O3,Cr2O3,SiO2,MnCr2O4等),可以有效延长裂解炉的运行周期。但是上述涂层为惰性氧化物,主要是减少裂解过程中的催化结焦,而对减少自由基结焦和缩聚结焦作用不大。

在前期工作中[25],本课题组通过对一系列氧化物的抗结焦性能进行研究,发现BaCe0.8Y0.2O3能够催化焦炭与水蒸气发生反应生成CO和CO2,可以把裂解过程中生成的焦炭通过气化反应消耗掉,同时减少裂解过程中的催化结焦、自由基结焦和缩聚结焦,具有良好的抗结焦性能。

本工作采用浆料法将BaCe0.8Y0.2O3负载到金属基体上,并考察内壁负载BaCe0.8Y0.2O3涂层的裂解炉管在裂解过程中的裂解产物分布和抗结焦性能。

1 实验部分

1.1 主要原料

Ba(NO3)2:分析纯,天津市光复科技发展有限公司;Ce(NO3)3·6H2O:分析纯,天津市光复精细化工研究所;Y(NO3)3·6H2O:分析纯,山东德盛新材料有限公司;氨基乙酸:分析纯,天津市大茂化学试剂厂;γ-Al2O3:自制;Al2O3·H2O,Al(OH)3:工业级,山东铝业集团公司。

实验所用的液体裂解原料为中国石油化工股份有限公司镇海炼化分公司生产的加氢石脑油,物性见表1。

1.2 BaCe0.8Y0.2O3的制备

采用速热分解法,将一定比例的Ba(NO3)2,Ce(NO3)3·6H2O,Y(NO3)3·6H2O和氨基乙酸溶解在去离子水中,70 ℃加热磁力搅拌1 h后迅速放入500 ℃的马弗炉中2 h。最后,于1 100 ℃下焙烧2 h除去剩余碳,得到BaCe0.8Y0.2O3。

1.3 BaCe0.8Y0.2O3及Al2O3浆料的制备

将pH=1.2的稀硝酸溶液23 mL和15 g BaCe0.8Y0.2O3加入到球磨罐中,在南京莱步科技实业有限公司XQM-2L型行星式球磨机中球磨8 h,得到BaCe0.8Y0.2O3浆料。

把Al2O3·H2O,Al(OH)3,γ-Al2O3,Al(NO3)3·9H2O按质量比为2.357∶3.095∶3.575∶1.683混合,然后混合物与pH=1.2的稀硝酸溶液采用行星式球磨机球磨得到Al2O3浆料。

表1 原料的性质及组成Table 1 Properties and components of the feedstock

1.4 涂层制备

把Cr含量4.25%(w)、Mn含量15.35%(w)、其余为Fe的金属切割成40 mm×20 mm×1 mm的金属样片,900 ℃氧化1 h后,将金属样片浸渍到所制备浆料中1 min,取出后120 ℃干燥,500 ℃焙烧2 h。

1.5 样片乙烷水蒸气裂解结焦

将样片悬挂在美国Thermo Cahn公司Versa Therm TGA型热重分析仪中,把 2%(φ)乙烷+98%(φ)氮气携带10 ℃饱和蒸汽通入热重仪中,从室温到950 ℃程序升温,观测结焦过程中质量变化,期间在400 ℃停留1 h,以去除涂层中的水分。

1.6 裂解炉管石脑油裂解实验

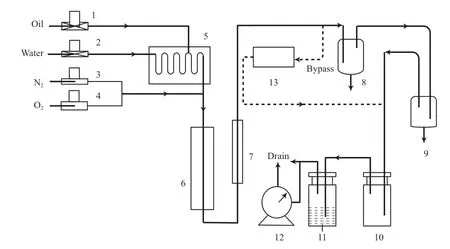

裂解装置示意图见图1。首先通过柱塞泵控制原料油和水以一定流速进入恒温预热器,气化后进入高温裂解炉管,从裂解炉出来的产物经过急冷器、水冷灌、冰冷灌、缓冲瓶、增湿瓶、湿式气体流量计后,进行排空。在缓冲瓶处取裂解气样,用美国安捷伦公司HP-6890型气相色谱仪分析各组分的含量。炉管内径10 m,长80 cm,炉管通过3段电阻丝加热,80 cm长的裂解炉管恒温区长度约为50 cm。其中,石脑油进料量为100 g/h,水进料量为50 g/h,预热温度为600 ℃,裂解温度为850 ℃,停留时间约0.5 s。

裂解实验结束后,将炉管温度控制在810~840 ℃,利用N2,O2混合气体进行烧焦,烧焦气体中的CO和CO2浓度采用德国Siemens公司ULTRAMAT 23型红外气体分析仪在线测量,烧焦气体的体积采用德国Ritter公司TG5/5型气体湿式流量计在线测量,浓度和体积的读数经过计数器模块传入计算机,最后计算出裂解过程中的结焦总量。对空白炉管和负载涂层的炉管分别进行结焦实验,在线计算出空白炉管的结焦量(m1)、负载涂层后炉管的结焦量(m2)以及负载涂层后的结焦抑制率(δ)。其中,结焦抑制率按式(1)计算。

1.7 表征方法

采用美国EDAX公司Vantege ESI型数字X射线显微分析仪分析样片表面的元素组成;用美国Thermo VG公司XL-30型场发射环境扫描电子显微镜观察样片表面形貌。

图 1 裂解装置示意图Fig.1 Schematic diagram of cracking apparatus.

2 结果与讨论

2.1 样片乙烷水蒸气裂解结焦评价

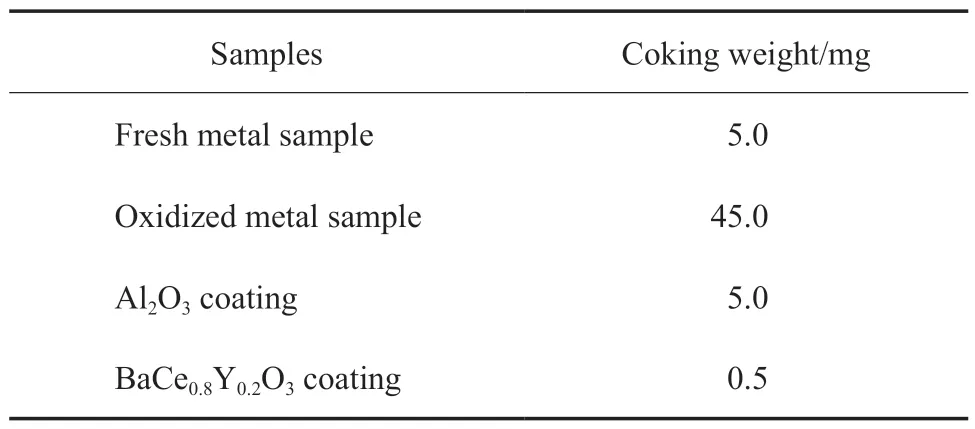

制备Al2O3,BaCe0.8Y0.2O3浆料,在金属样片上分别制备Al2O3和BaCe0.8Y0.2O3涂层。将样片悬挂在热重仪中,通入乙烷和水蒸气进行结焦实验,并与光亮金属样片、氧化后金属样片进行对比。涂层负载及结焦评价见表2。由表2可知,乙烷裂解结焦实验后,光亮金属样片结焦较少,但是金属样片经高温氧化后,结焦量急剧增加;Al2O3涂层样片与氧化后金属片相比结焦量有所减少,而BaCe0.8Y0.2O3涂层样片结焦很少。

表2 涂层负载及结焦评价Table 2 Coating and coking test

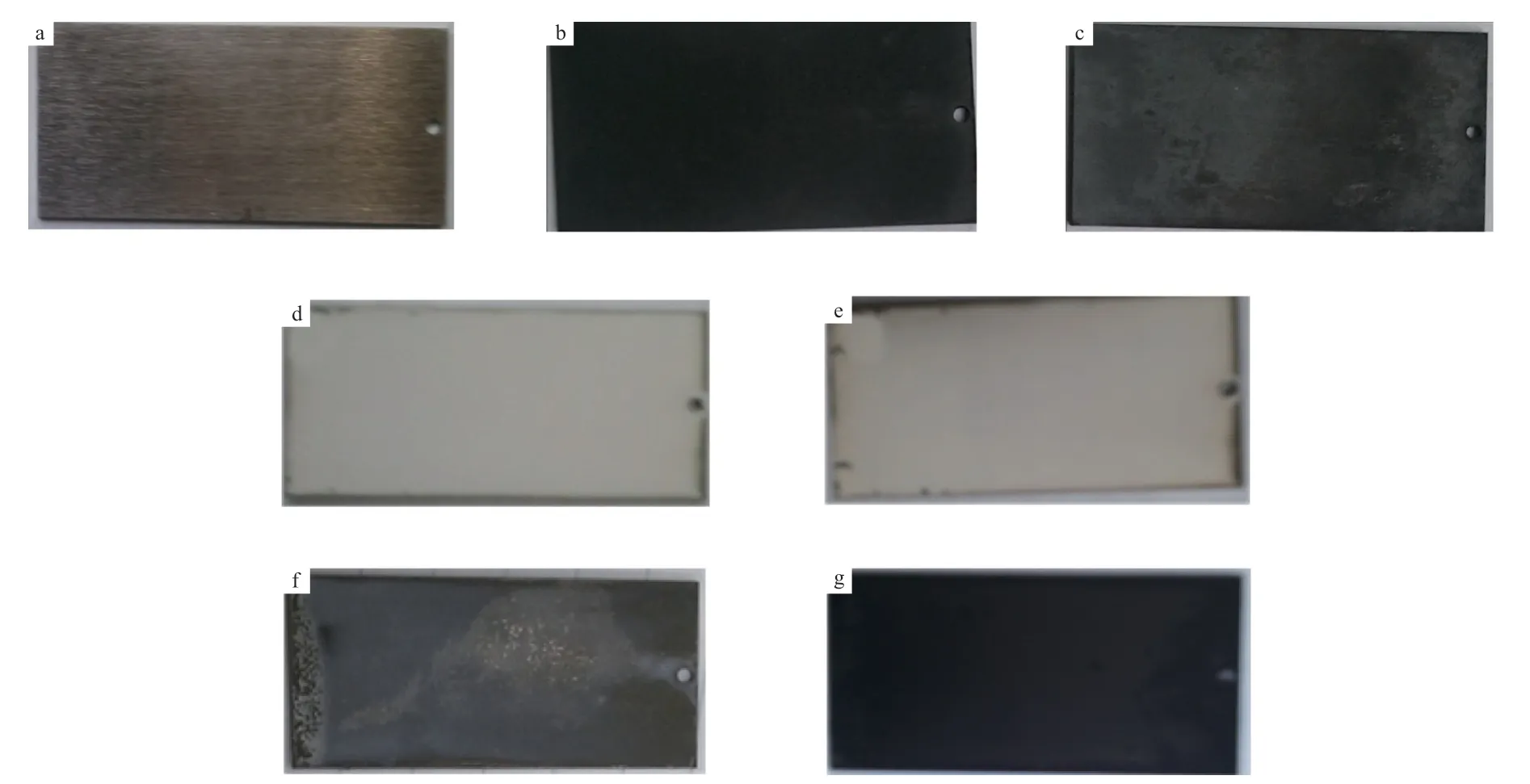

样片结焦前后的照片见图2。由图2知,新鲜金属样片呈现光亮的金属色,结焦评价实验后被一层黑色焦炭覆盖;将氧化后的金属片进行结焦评价,结焦严重;在金属片上制备BaCe0.8Y0.2O3涂层后,显示淡黄色,结焦评价实验后颜色基本不变,结焦不多;在金属片上制备Al2O3涂层后显示为白色,结焦评价实验后也是被一层黑色焦炭覆盖。

样片结焦前后的EDS分析结果见表3。由表3可知,新鲜金属样片主要含有Fe,Cr,Mn,Si等元素,结焦实验后,C元素质量分数增加到14.65%,而且Cr,O元素含量增加,这说明新鲜金属样片结焦实验后在表面生成了一些焦炭,同时Cr向金属表面发生了迁移;金属样片高温氧化后进行结焦实验,C元素在表面的含量急剧增加,而且Fe元素的质量分数仍然高达35.4%,说明高温氧化过程中在金属样片表面生成了大量Fe的氧化物,而且Fe作为催化结焦活性中心,在结焦评价实验中逐渐迁移到样片表面并生成了大量焦炭;在金属片表面制备BaCe0.8Y0.2O3涂层并进行结焦实验,表面C元素质量分数仅为5.18%的,而且该C元素还有一部分是BaCO3本身含有的,说明BaCe0.8Y0.2O3涂层在结焦评价实验中不易生成焦炭。但是在金属片表面制备Al2O3涂层并评价结焦后,涂层表面C元素含量较高,说明所制备Al2O3涂层在结焦评价实验中也容易生成焦炭。

图2 样片结焦前后照片Fig.2 Photos of samples before and after coking.

表3 样片结焦前后EDS分析结果Table 3 EDS analysis results of samples before and after coking

样片结焦后SEM照片见图3。由图3可知,新鲜金属样片显示出加工时留下的划痕,新鲜金属样片结焦后可以看到丝状结焦,氧化后金属样片结焦后的焦炭是颗粒状,Al2O3涂层结焦后可以明显看到涂层的裂纹及颗粒状焦炭,BaCe0.8Y0.2O3涂层结焦后既观察不到丝状焦炭,也观察不到颗粒状焦炭。

图3 样片结焦后的SEM照片Fig.3 SEM images of samples after coking.

2.2 石脑油水蒸气裂解评价

由于样片结焦实验中Al2O3涂层依然有较高的结焦量,所以在裂解炉管内制备BaCe0.8Y0.2O3涂层,考察该涂层在石脑油裂解中的裂解性能。采用浆料法,按照样片制备涂层的工艺,在已经使用多次的Cr25Ni20旧裂解炉管内表面制备BaCe0.8Y0.2O3涂层,并在实验室小试装置上进行石脑油水蒸气裂解结焦评价。另外,在石脑油裂解过程中,在裂解炉管内悬挂BaCe0.8Y0.2O3压片,考察BaCe0.8Y0.2O3压片表面结焦情况。

2.2.1 裂解管内样片分析

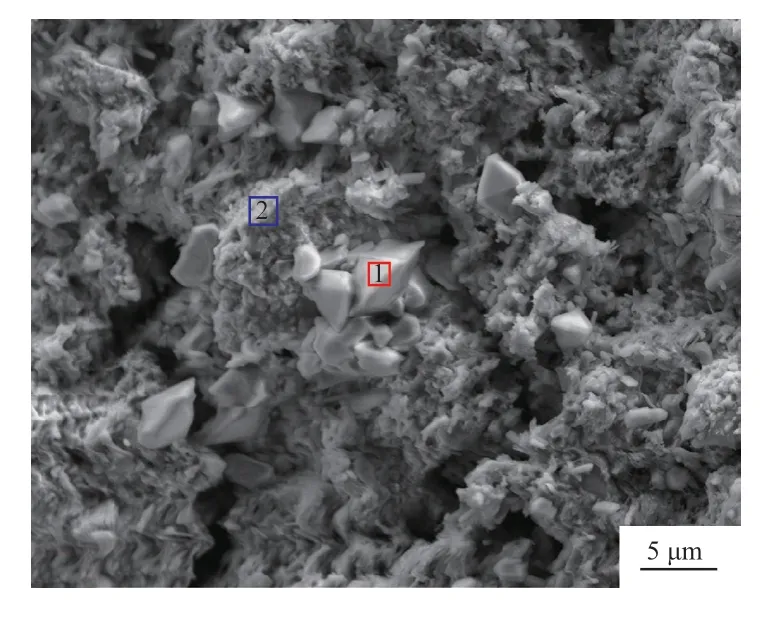

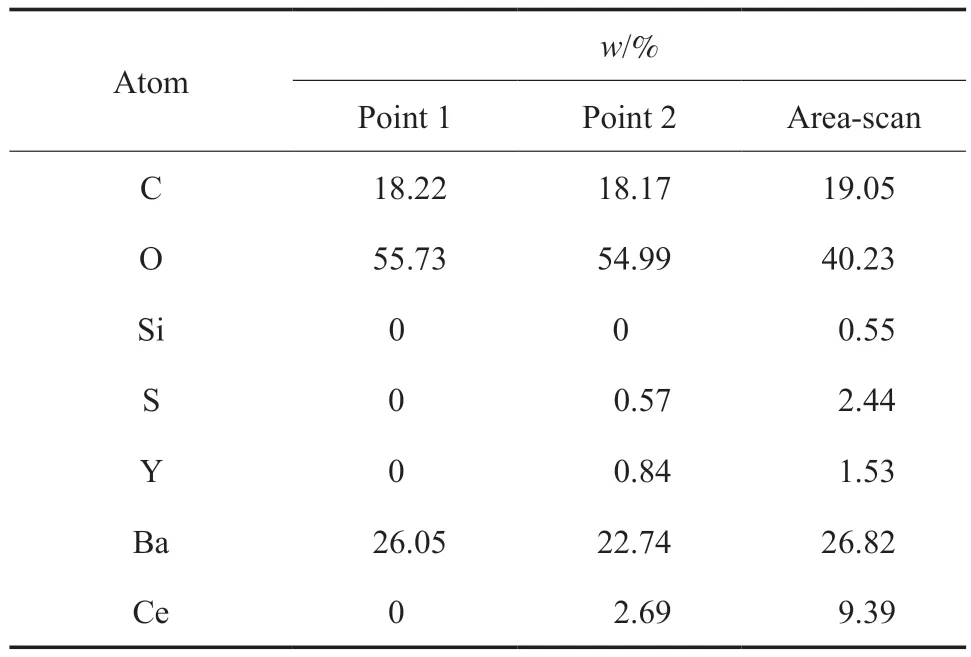

BaCe0.8Y0.2O3压片在石脑油中进行结焦评价实验后,部分显示黄色,部分显示灰黑色,而BaCe0.8Y0.2O3涂层在乙烷裂解结焦过程后仍显示为黄色,说明对于石脑油这种较重的烃类裂解原料,裂解过程中部分重组分直接黏附到BaCe0.8Y0.2O3表面而生成焦炭。石脑油裂解后BaCe0.8Y0.2O3压片的SEM照片见图4。由图4可知,在压片的表面有少量晶体出现(红色方框点1所示),元素分析表明主要含有Ba,C,O等元素,推测主要成分为BaCO3晶体。对非晶体部位(黄色方框点2所示)进行元素分析,表面含有C,O,Si,S,Y,Ba,Ce等,对整个压片进行面扫描元素分析,也是含有C,O,Si,S,Y,Ba,Ce等(见表4),说明BaCe0.8Y0.2O3压片在石脑油裂解过程中有部分结焦,同时由于石脑油中含有元素S,造成压片表面结焦后有S元素存在。

图4 石脑油裂解后BaCe0.8Y0.2O3压片的SEM照片Fig.4 SEM images of BaCe0.8Y0.2O3 tablet after naphtha cracking.

表4 石脑油裂解后BaCe0.8Y0.2O3压片分析结果Table 4 The EDS analysis results of BaCe0.8Y0.2O3 tablet after naphtha cracking

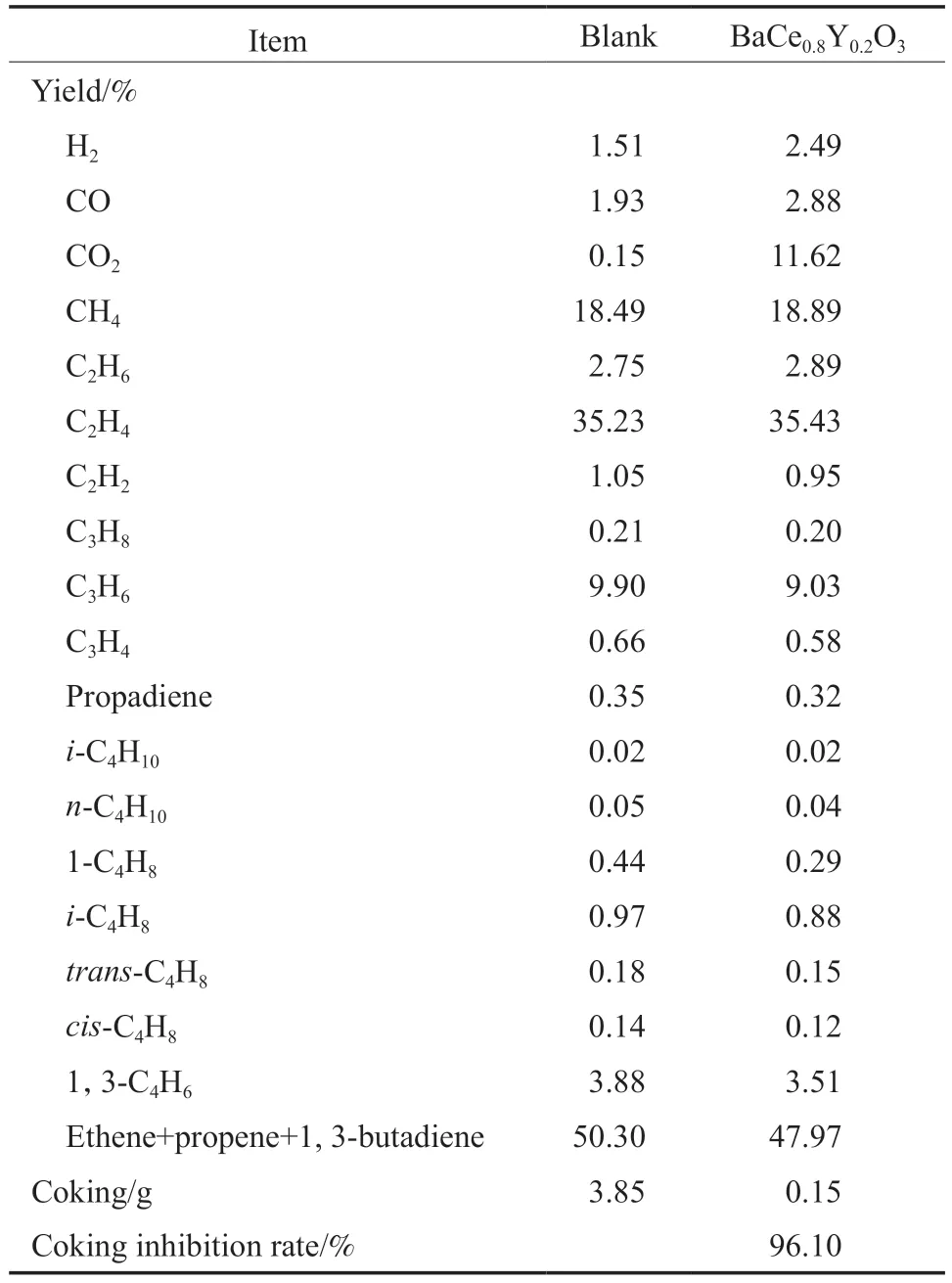

2.2.2 产品收率及结焦

负载BaCe0.8Y0.2O3涂层的裂解炉管在石脑油裂解过程中的烯烃收率及结焦量见表5。由表5可知,与空白裂解炉管相比,采用BaCe0.8Y0.2O3涂层的结焦量减少96.1%,产气量急剧增大,裂解焦油减少,H2,CO,CO2收率显著增大,乙烯、丙烯、丁二烯收率略微降低。这是因为钙钛矿型BaCe0.8Y0.2O3复合氧化物具有较好的高温稳定性,在裂解炉管内壁高温环境下依然保持稳定,当裂解时生成的焦炭附着在BaCe0.8Y0.2O3表面时,BaCe0.8Y0.2O3会促使焦炭和水蒸气发生气化反应,生成H2,CO,CO2等产物,从而减少裂解过程中的结焦,同时也增大了H2,CO,CO2的产率。

表5 负载BaCe0.8Y0.2O3涂层的裂解炉管在石脑油裂解过程中的烯烃收率及结焦量Table 5 Olefin yield and coking of cracking furnace tubes with BaCe0.8Y0.2O3 coating

3 结论

1)在乙烷水蒸气裂解结焦中,光亮金属片结焦较少,但是金属片经高温氧化后,结焦量急剧增加。与氧化后金属样片相比,Al2O3涂层样片结焦量明显减少,而BaCe0.8Y0.2O3涂层样片结焦最最少。

2)EDS及SEM分析也进一步证明BaCe0.8Y0.2O3涂层样片具有良好的抗结焦性能。

3)与空白炉管相比,裂解炉管内表面制备BaCe0.8Y0.2O3涂层后,在石脑油水蒸气裂解中结焦量减少96.1%,产气量急剧增大,裂解焦油减少,H2,CO,CO2收率显著增大,乙烯、丙烯、丁二烯收率略微降低。