浅谈现代造船模式下的分段建造计划

2019-06-22沃周华赵一卿

沃周华 赵一卿

摘 要:造船是一项复杂、庞大的综合性工程,其包含内容非常广泛。只有理解现代造船模式理论,才能有效地提高船厂生产效率。本文简要介绍现代造船模式下分段建造计划基础理论。

关键词:现代造船模式;分段建造;计划编制;进度控制

中图分类号:U673.2 文獻标识码:A

Abstract: Shipbuilding is a rather complex and huge comprehensive project, which contains a wide range of contents. Only by understanding the modern shipbuilding model theory, can help improve the production efficiency of shipyards. In this paper, the basic theory of sectional construction planning in modern shipbuilding mode is introduced.

Key words: Modern shipbuilding mode; Sectional construction; Planning; Schedule control

造船是一项复杂、庞大的综合性工程。船舶建造周期长、各种系统复杂,深入理解现代造船模式、了解先进船舶生产特点,对研究现代造船模式下船体分段建造计划及提升船厂生产效率具有重要意义。

1 现代造船工程计划管理模式

1.1 现代造船模式

上世纪末以来我国船舶企业大量引进国外先进船舶生产管理技术,大多数企业处于向现代造船模式的转变过程中。现代造船模式[1]是在船舶生产建造过程中充分利用统筹优化方法,通过中间产品为指导进行组织生产,同时加强成组技术在各阶段建造过程中的使用。船舶生产范围大、人员多、事项杂,因此需要合理的进行区域划分组织生产活动,并且根据施工项目的专业特点进行项目细分,以实现时间上有序、空间上分道以及各专业在壳、舾、涂一体化生产模式下的均衡连续的生产作业。现代造船模式要求船舶建造企业逐步向总装型船厂转变,并实现设计、管理、生产、配套的一体化造船。在现代造船模式指导下,船舶企业应该尽可能地缩短船舶生产周期,各中间产品的完工应与下阶段需求紧密衔接,从而实现减低成本、提高效益的目标[2]。

根据现代造船模式的要求,船舶企业在生产过程中,需要依照壳、舾、涂同步协调的作业要求开展生产。船体结构建造部分是“壳”,它在建造过程中的主要任务是分段建造;“舾”是指在建造过程中的各种舾装件安装施工,包括分段建造中的总组、搭载和码头舾装。安装的预舾装件包括各类电舾零件、管路铁舾装件、各种设备的基座和系泊附件等;“涂”是指船舶建造过程中的各种涂装作业,包括板材、型材的进厂涂装预处理、分段完工后的涂装施工、船舶合拢后各个舱室的涂装施工等。在壳、舾、涂协调作业的船舶生产过程中,核心是把分段作为船舶结构的中间产品进行建造,重点是在结构焊装建造各个阶段完成舾装件预装工作,生产出完整合格的中间产品。现代船舶的建造,一般都是将整个船体根据不同区域和结构特点划分成各种形状的分段单元。

1.2 分段建造的基本概念

船体结构是船舶最基础和最核心的部分。船体结构可以根据所处位置大致分为两大部份:主甲板以上的上层建筑部分;主甲板以下的主船体部分。

上层建筑一般是由比较薄的钢板和型材焊装而成。上层建筑主要布置驾驶室、生产舱、储藏舱和操作舱等,烟囱和机舱棚一般也位于上层建筑区域;主船体部分的板材厚度以及型材尺寸相对较大。货船的主船体结构,一般可分为首部结构、尾部机舱结构以及中部货舱区结构。主推进系统和操控设备布置在尾部机舱区域,因此该区域的结构强度要求比较高,涉及的设备加强也比较多。

在现代造船模式下,会产生很多中间产品的建造。中间产品是由最基础的零件焊装形成,再通过对中间产品的装配和焊接建造出完工船舶。中间产品不同于一般的中间零部件,它的一个重要特征就是具有相对的独立性和完整性。例如分段作为船舶建造的中间产品,它应该在完成时结束所有的焊接和切割工作。根据无余量总组、搭载要求,分段应割除余量达到完工尺寸,各个边缝处的焊接坡口开好、分段涂装工作结束、分段阶段的预舾装工作完成,以一个完整而独立的产品进入下一个生产工序。

船舶分段建造形成专业化、流水化生产是先进造船模式的关键。在建造时根据不同的区域和结构特点,划分出相应的分段作为中间产品,然后把具有相似结构特点和施工工艺的中间产品进行批量生产,这样可以有效提高中间产品的生产速度。例如,在分段建造过程中会把平直的货舱底部、舷侧以及甲板分段放到分段流水线上建造,可以大量使用自动焊工艺,不但可以大幅提高生产效率,同时也可以保证焊接质量。

造船生产管理是一项极其复杂的系统工程,在船舶建造过程中需要考虑影响生产的各种因素,包括时间、人员、设备、成本等。并根据这些因素编制生产安排,以时间最短、效益最佳的方式完成交船任务。分段是整个造船生产过程中最为标准的中间产品,应该严格依据中间产品控制结构的装配焊接、预舾装以及结构件涂装工作。船舶分段生产计划编制的正确性和准确性将影响整个船舶的搭载进度,甚至是整船的交船时间。同时,分段建造计划应该在满足船舶大节点要求的情况下,根据各项任务的工期、成本要求以及人员情况进行动态的优化调整。

2 现代造船分段建造计划编制

2.1 分段建造计划概况

生产计划从广义上讲是企业根据市场需求进行预判,对企业人力、物资等进行合理而科学的配备和使用,以改善生产效率。从狭义上讲又可称为施工作业计划,它依照工作日历顺序进行生产进度安排,把企业的年度生产任务、月生产任务甚至是周生产任务分配到各个生产部门 [3]。

由于船舶整个建造过程涉及的专业多、制作周期长,因此编制合理高效的生产计划管理系统是船舶企业提升管理水平的重要保障。船舶建造计划是船厂组织各生产部门进行生产安排的基础,是联系生产、设计、管理、配套的重要纽带,是编制钢材订货、设计出图、分段建造、涂装作业、管子制作、设备进厂以及造船大节点计划等的编制依据和基础 [4]。

分段建造综合日程计划包括了建造过程中的壳、舾、涂作业安排情况,反映了各个分段内节点的计划安排,是船舶大节点计划确定后的最关键的建造计划。其他的计划(包括设计图纸、材料设备配套计划)都以分段建造综合日程计划为参考依据,并以此来布置各部门的生产作业。因此船舶分段建造综合日程计划是在总装造船模式下,利用生产计划为造船管控的重要工具[6]。

分段建造综合日程计划是船厂生产经营活动中相当关键的内容,它能够充分反映出结构建造、舾装作业和涂装作业的一体化[7]。一份编制准确、适用的分段建造综合日程计划,是生产管理部门进一步细分作业项目和生产场地、合理调配船舶企业生产资源、尽可能地减少关键项目对分段建造束缚的重要工具。由此可见,企业一旦把分段建造的效率提高了,将有利于缩短船舶的建造周期、减少船舶入坞前的分段储备量,既可以加快造船速度,又可以减少成本支出、提高经济效益 [8]。

从目前国内情况来看,一些大型主流船厂的壳、舾、涂一体化分段建造计划体系已经基本建立,并且可以比较完整的体现出来。但在实船的计划管理过程中还缺少完整的反馈系统,往往只是对大节点进行落实,而整个过程的控制力并不强。分段建造计划是具有一定柔性的,分段建造过程中受各种因素的影响比较大,它应该具有在范围内进行适当调整的能力。

船舶建造计划的编制是一个相当复杂的综合过程,目前一般企业在编制船舶建造计划时,主要是以以往的计划编制经验和计划执行情况为参考,在实际生产过程中,现场主要依靠建造师通过每天的现场会和平时的不断协调各种矛盾来达到计划的完成。但是随着成组技术的管理方法在船舶建造中的利用,在编制计划时应充分考虑成组技术原理。成组技术要求在生产过程中必须以中间产品为导向,从而使一个庞大的造船过程可以不断细化,具体到每一个零部件的制作、每一个分段结构物的生产,这些中间产品根据生产区域、产品类型以及施工作业的阶段特点进行详细的分类,这样就可以使得产品在建造过程中保持空间上分道,从而形成时间上有序的过程。

统计原理在成组技术造船过程中得到运用,它以大量以往的生产数据为依据,形成各项生产活动的标准生产周期。利用统计方法使得系列船计划的编制变得越来越高效、准确,使得整个造船大过程变成一个个的生产单元,现场建造师只要按照要求把每一个的生产计划如期完成,那么造船的大目标也必将按照要求完成。

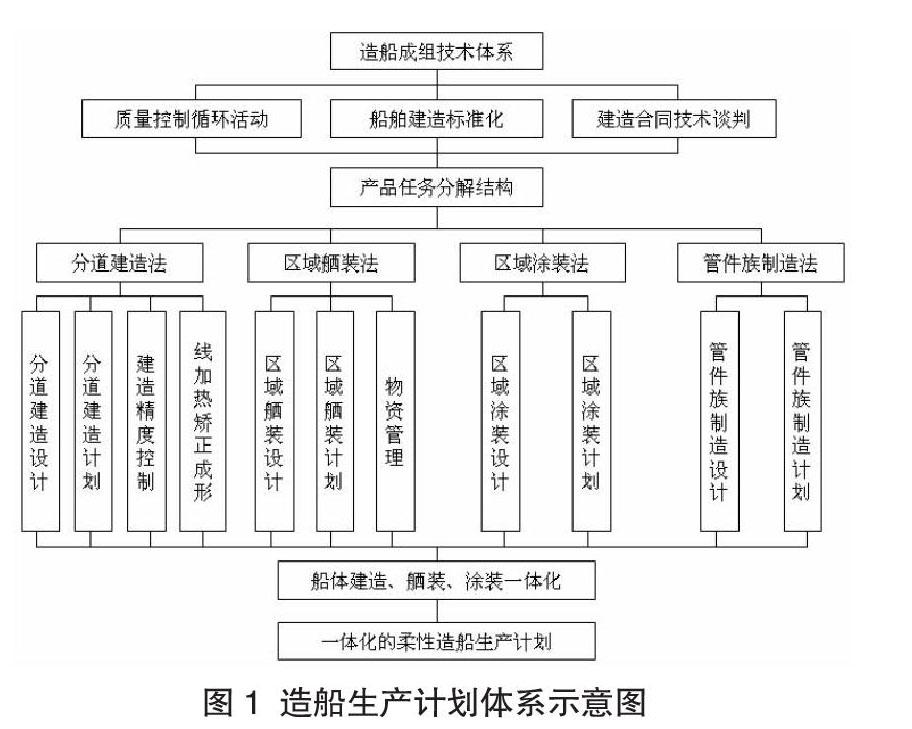

以成组技术理论为指导的造船生产计划体系,如图1所示。从图1可以看出,生产的导向由原来的系统导向变成了以生产区域为导向,依靠更加完善的物资配套管理技术和壳、舾、涂一体化计划以及柔性建造生产管理系统等技术,是该体系的重要保障。

2.2 分段建造计划编制方法

依据现代造船模式,船舶企业按照船舶的生产作业阶段和生产区域,安排高效、连续、均衡的生产作业。目前各大船舶企业已经在这一模式下,正逐步以船体壳、舾、涂一体化的生产模式,结合区域导向的造船成组技术要求进行造船生产。船厂把船舶建造的工作分为船体结构的建造、分段的预舾装以及涂装作业三大项目,在策划和生产过程中对船舶的舾装作业和涂装作业进行合理的计划。在设计完善和管理提升的情况下,船厂可以利用船舶中间产品为指导,在建造过程中采用空间利用上分道,在时间安排上有序的生产,同时可以在低耗优质的情况下加快局部生产节奏。各个船厂依据“充分利用造船的生产资源和作业条件,通过优化生产计划,获取更好的生产效益”的要求和企业的生产资源等情况,将整个船体结构根据不同区域和结构特点划分成各种尺寸形状的分段,并使得整个船舶建造过程分解成一定形式的生产工艺流程,以船舶分段作为中间產品安排专业化、流水化的生产 [10]。

船舶分段建造计划,通常是根据后道生产纳期需求倒排出来的。首先,根据船舶建造合同要求的开始建造时间、入坞时间、出坞时间以及交船时间制定计划线表。然后,根据船舶的分段划分情况编制建造方针,形成船舶的各个主要节点时间。最后根据分段划分图及总组搭载要求,制定搭载网络图(或者搭载网络计划),并将其作为基础编排出分段的建造计划以及相关的图纸、材料的配套计划。

目前,我国船舶建造企业生产计划的管理,一般是依据设计资料和已建成船舶的经验为基础的,没有形成科学的标准管理方式。管理和生产部门之间的联系渠道和交流方式并没有标准流程,设计部门和现场生产部门之间关于现场进度以及资源使用、设计改动情况没有高效沟通反馈平台,往往只通过例会形式进行交流,而不能及时的将设计信息传达到生产现场,而生产现场的进度和资源情况也不能准确的被设计部门了解。但是使用信息化的生产计划管理系统之后,就可以将各个部门的进度、资源使用、资源需求等情况在系统平台上进行整合发布。生产计划管理系统会以全船和全厂的生产计划进度要求为分析对象,保证全船和全厂的计划节点按照要求完成,规范计划编制的和进度控制管理的科学性,提高资源的配置利用效率,改进生产计划的调整效率,从而保证各项生产的顺利运行 [11]。

在合同谈判阶段,船厂就将相关船舶作为待接项目添加到年度计划中,合同正式签订之后再对造船生产线表进行相应的调整。船舶企业在制定并正式发布造船生产线表任务之后,相应的各大节点时间也可以定下来了。生产管理部门再根据主要的大节点计划要求,结合中间产品,对所有细化的生产任务编制详细的生产计划。根据现代造船模式造船计划的编制要求,生产部门根据以往的生产数据对各艘船舶的生产作业计划进行编制,然后由生产管理部门对全厂生产计划进行平衡,最后形成实施的正稿计划。

现代船舶企业应该均衡、连续的管理企业生产活动,保证各个分段完工时刚好能与分段的总组或者搭载作业相匹配,从而减少船舶入坞前过多分段的堆积备用,节省分段堆放场地及运输费用,也减少对船舶建造资金的积压。要达到这种及时生产的模式,需要加大分段部件准备和分段装焊的工作量,提高分段制作效率,这也是制定船舶分段建造计划需要考虑的问题。

2.3 分段建造计划主要内容

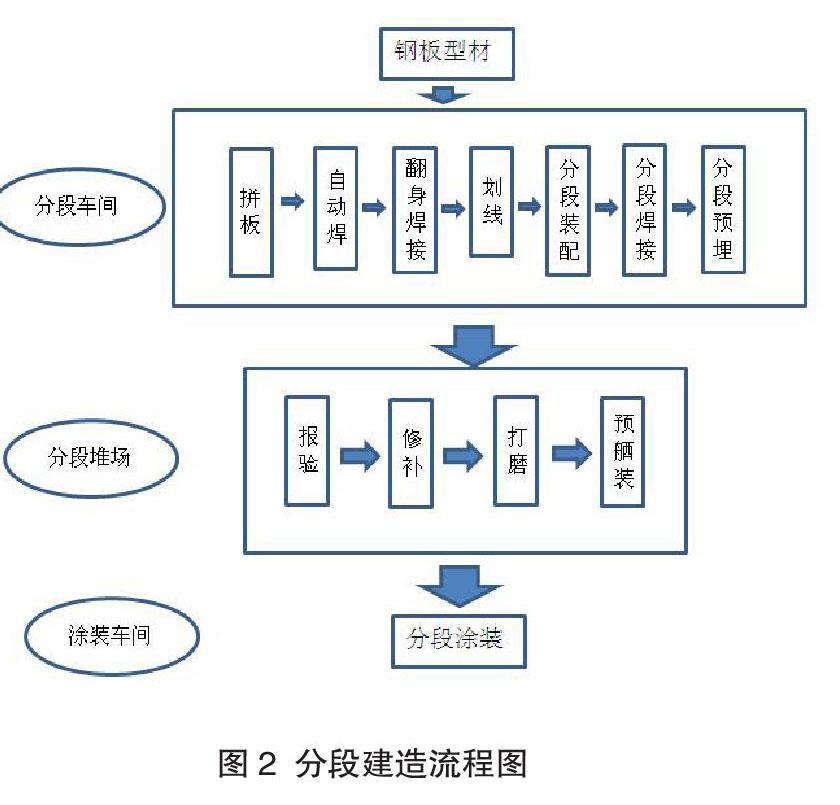

不同的船舶企业,对分段建造阶段的划分和定义不尽相同。目前分段建造的划分是以钢板的切割和型材的下料开始的,然后进行必要的冷热加工形成零件形状,再把零件形成部件,而部装件可以看作是分段的中间产品;部装件完成后,分段会上胎架制作,分段在胎架上制作的过程中还可以安排一些分段的预舾装工作进去;分段建造完工后,需要进行结构性和完整性检验,当检验通过后分段会被吊离胎架放置在运输门架上,进入分段涂装阶段;涂装完工报验通过后,分段建造阶段结束。

分段建造的内容主要包括:零件加工;结构装焊;舾装件预装;分段油漆作业。分段建造的主要流程,如图2所示。

3 现代造船分段建造计划进度控制

分段建造进度控制,是船舶企业在分段生产过程中为保证分段建造计划的按时完成而采取的检查和纠偏过程,使实际生产进度与计划生产进度尽量保持一致,以保证整个船舶建造过程按照要求完成。同一艘船的各个分段类型不同,建造过程也不尽相同,因此我们要对分段建造进度进行有效的控制。在整个生产过程中,要经常分析进度情况,并根据进度情况进行生产安排调整,实现整个船舶建造进度的动态和可控。

船舶企业为了能够在分段建造过程中对分段建造进度进行控制,往往会以一定周期进行分段进度状态的信息反馈。传统企业的信息反馈,是通过定期召开相关项目碰头会对分段状态进行逐个检查。这种反馈方式虽然了解到的生产信息比较多,但是效率低下,不符合现代造船模式对于生产进度反馈及时性的要求。随着我国船舶企业造船信息化的推进,许多大型船舶企业已经通过信息化手段,使生产部门可直接通过系统平台对分段状态的更新及时进行反馈,管理部门可以根据反馈的状态,在最短时间内对反馈的问题进行处理,保障生产流畅进行。

4 小结

本文对现代造船模式进行了简要介绍。包括:在现代造船模式下的船舶建造管理模式;生产流程组织方法;分段建造计划编制(包括编制方法、编制要求、编制过程);分段建造计划进度控制等。

參考文献

[1]杨兴林, 严新发, 赵良才. 面向MC的船舶敏捷建造系统特征及关键技术研究[J]. 造船技术, 2005(6).

[2]胡光斌. 基于知识工程的船舶建造企业生产计划与控制研究[J]. 江苏科技大学, 2012.

[3]周志文. 生产与运作管理[M]. 石油工业出版社, 2002.

[4]关清玉, 陈宁. 船舶生产设计日程管理系统研究[J]. 江苏科技大学学报, 2005,(5) .

[5]张亚, 陈宁. 船舶生产设计日程管理系统研究[J]. 江苏科技大学学报, 2006, 20(2) .

[6]Kim H, Lee J G, Lee S S, et al. A Simulation-based Shipbuilding System for Evaluation of Validity in Design and Manufacturing. Winter Simulation Conference. 2003(1) .

[7]Kim H, Lee J K, Park J H, et al. Applying Digital Manufacturing Technology to Ship Production and the Maritime Environment. Integrated Manufacturing Systems, 2002, 13(5) .

[8]Bertram V, Thiart G D. Simulation-based Ship Design. Oceans, 2005(6).

[9]武冬冬. 船舶建造生产计划管理技术问题研究及系统实现[J]. 哈尔滨工业大学, 2007.

[10]Prasad V R, Graul M, Benjamin P, et al. Resource Constrained Shop-Level Scheduling in a Shipyard. Journal of Ship Production, 2003, 19(2) .

[11]徐逸舟. 船舶数字化生产线整体构架及关键技术研究[J]. 江苏科技大学, 2014.