插电式强混车型行进间起动过程控制及仿真分析

2019-06-12张俊峰

张俊峰、邓 璘

(宁波松鹰汽车部件有限公司 315600)

0 引言

插电式混合动力汽车(Plug-in hybrid electric vehicles,PHEV)集成了混合动力汽车与纯电动汽车的优点,目前已是新能源汽车产业化的主要车型。P2 构型是插电式混合动力汽车中的一种主要动力耦合方式,行进间起停发动机技术是此构型的一大难点,起停控制的好坏直接影响整车的动力性和驾驶性。

1 PHEV 动力系统结构

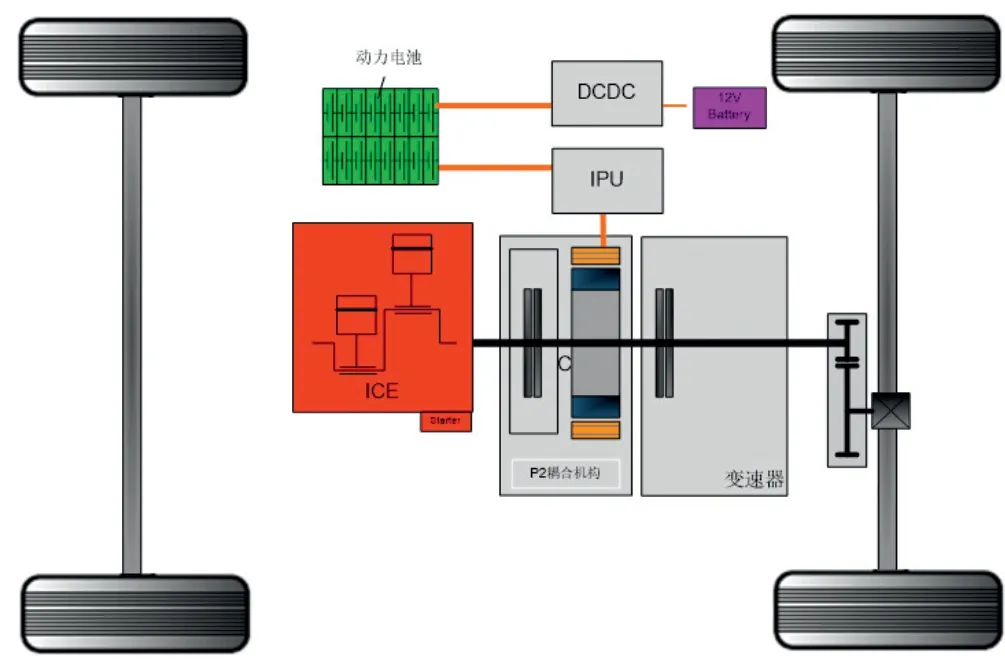

新型PHEV 动力系统主要由发动机、集成化的耦合机构(K0 离合器和电动机)、双离合变速器(Dual clutches Transmission,DCT)及动力电池组等部件组成(图1)。

图1中整车控制单元(HCU)通过控制K0 离合器的结合与分离,实现整车工作模式的切换以及ISG 电动机起动发动机的功能。通过CAN 总线实现与发动机控制单元(ECU)、电机控制单元(IPU)、电池控制单元(BCU)和DCT 控制单元(TCU)的通信,监测车辆的运行状态,完成电动机和发动机转速的控制。

2 车辆仿真模型建立

2.1 离合器模型

耦合离合器是动力系统中的关键部件,需要对离合器的动态响应过程进行建模[1-2]。离合器的扭矩传递模型综合考虑动态摩擦系数的影响,和离合器输入力矩对离合器传递动态力矩的影响。根据试验数据归纳,《摩擦学原理》中提出了滑动状态下摩擦副之间的动态摩擦系数经验公式(公式1)。

图1 PHEV 动力系统

式中u 为相对滑动速度,单位为m/s;a、b、c、d 为由材料和载荷决定的常数。离合器摩擦面上的载荷是膜片弹簧加在压盘上的正压力FN。在离合器接合分离动态过程中,FN 是不断变化的,因此摩擦系数是实时变化的,直接应用于离合器控制有困难。为此,定义只与摩擦面材料相关的狭义动态摩擦系数μds(公式2)。

式中:a、b、c 为由材料决定的常数,反映了离合器本身固有的传递特性,与载荷无关[3]。离合器由滑磨到完全接合过渡的动态过程中,动态摩擦力矩是渐变的过程,前期主要取决于膜片弹簧正压力,随着转速差|Δω|的减小,逐渐过渡到主要取决于离合器的输入转矩(即发动机的输出转矩)。

因此,在过渡过程中,离合器传递的力矩是膜片弹簧正压力与离合器的输入转矩共同作用的。定义输入力矩影响参数λ 来表示输入力矩对动态摩擦力矩的影响。在前述基础上,提出了下列离合器转矩传递特性(公式3)

式中:λ=e-du,由于将载荷的影响分离出来,故仅与转速差相关的狭义动态摩擦系数在转速差为0 时亦为0。狭义动态摩擦系数到达极值后随相对滑动速度增加而下降,下降趋势主要由系数b 决定。

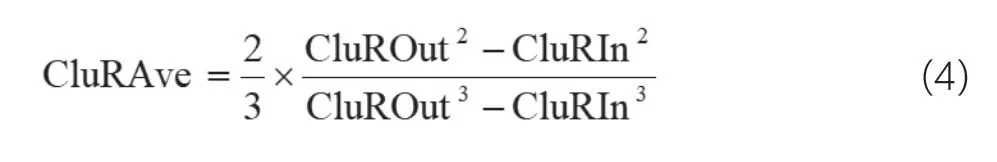

FPanelClamp :离合器主、从动盘间的夹紧力,是根据离合器踏板开度决定的一个值。在初始建模时,预设一个夹紧力与离合器踏板开度函数;CluRAve 是离合器的平均摩擦半径,由(公式4)求得。

式中:CluROut 为离合器摩擦片的外半径;CluRIn 为离合器摩擦片的内半径;TqCluIn 为离合器的输入扭矩;CluTqStatic 是离合器的静态摩擦扭矩。

2.2 车辆动力学模型

不考虑载荷的分布,将整个车辆简化为一个质点,纵向动力如公式5 所示。

式中:β为爬坡坡度;g为重力加速度;δ为旋转质量系数;a为加速度;ν为整车车速。

3 控制算法设计及仿真分析

3.1 离合器结合过程分析

离合器的结合过程包括以下几个状态:断开,活塞被回位弹簧(Reset spring)向左拉回到限位块处(Piston stop),离合器摩擦盘片间处于分离状态;充油,油经活塞缸进油口充入,直到充满,此时活塞基本没有移动,离合器摩擦盘片间处于分离状态;结合准备,活塞缸进油压力增大,并克服回位弹簧拉力使活塞向右移动,但摩擦片间任保留一定间歇,基本无扭矩传递;滑摩,活塞缸进油压力继续增大,但小于完全结合压力,离合器盘片间处于相对滑动,传递扭矩大小和活塞油压及离合器盘片间相对滑动速度相关。

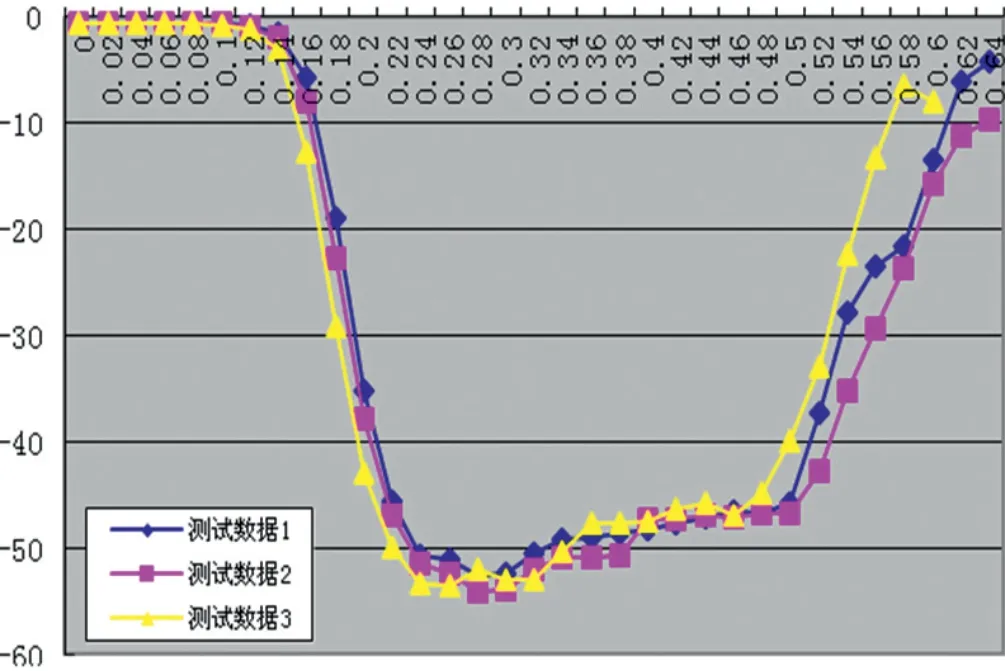

要设计电机补偿扭矩的控制策略,必须先清楚离合器结合过程扭矩变化情况。离合器稳定传递的大小和油压控制基本呈线性关系,在相同油压下离合器结合过程传递扭矩基本相同(图2)。

图2 耦合离合器结合过程传递扭矩

3.2 起动过程控制策略设计

行进间起动过程的平顺性取决于起动过程中电机起动扭矩的控制效果,如果电机起动扭矩能完全平衡掉离合器结合过程传递的扭矩,起动过程将不会对整车产生冲击。由实验数据可知,离合器结合过程传递扭矩相对比较稳定,但是实际工况非常复杂,随着部件使用,特性也会发生相应变化。基于以上分析,设计了基于前馈的PI 控制策略。前馈量根据实验数据设置,PI 控制用于实时修正控制偏差,这样的算法既可以满足起动过程的动态响应要求,又具有很强的适应性[4]。PI 控制的输入是起动过程中变速器输入轴的实际转速和期望转速之间的差异。如图3所示为起动扭矩控制算法框图。

3.3 仿真分析

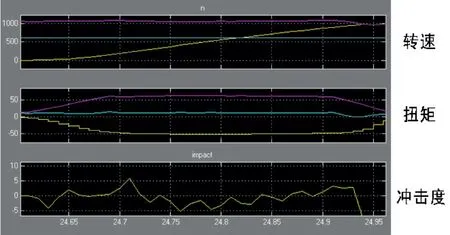

为了分析验证不同控制方法的优劣,笔者使用基于simulink搭建的仿真模型分别进行了仿真分析。如图4所示为前馈控制仿真结果分析;如图5所示为PI 控制仿真结果分析;如图6所示为前馈加PI 控制结果分析。

从仿真结果可以看出,只使用前馈控制时扭矩相对比较稳定,但冲击度偏大;只使用PI 控制时,因为系统是带迟滞的,而起动过程需要的动态响应很快,扭矩的稳定性较差,冲击度也偏大;使用前馈加PI 综合控制时扭矩非常稳定,冲击度也得到大幅下降,满足平顺性的需求[5]。

4 结束语

行进间起动过程是一个高度动态的过程,由于动力传动系统和整车在动力学上都是一个复杂、带迟滞和非线性系统,单一的控制方法很难取得较好效果。通过深入研究离合器传递扭矩的特性,本文提出前馈加PI 控制的综合控制策略,兼顾了快速响应的要求和在实际工况下实时调整的能力,通过仿真分析可以取得较理想的起动平顺性。

图4 前馈控制仿真结果

图5 PI 控制仿真结果

图6 前馈加PI 控制结果