民用飞机紧固件装配工具可达性技术研究

2019-06-10马壮

马壮

摘 要:本文主要研究了民用飞机紧固件装配工具可达性分析方法,阐述了虚拟装配环境下的仿真流程,从研究紧固件装配工艺流程入手,通过采用距离测量和模拟仿真相结合的方法进行分析,使得在飞机产品研发阶段能够分析大部分情况下装配工具的可达性,提高结构设计合理性及可装配性。

关键词:装配工具 虚拟装配 仿真分析 可达性分析

中图分类号:V262.4 文献标识码:A 文章编号:1674-098X(2019)02(b)-0010-02

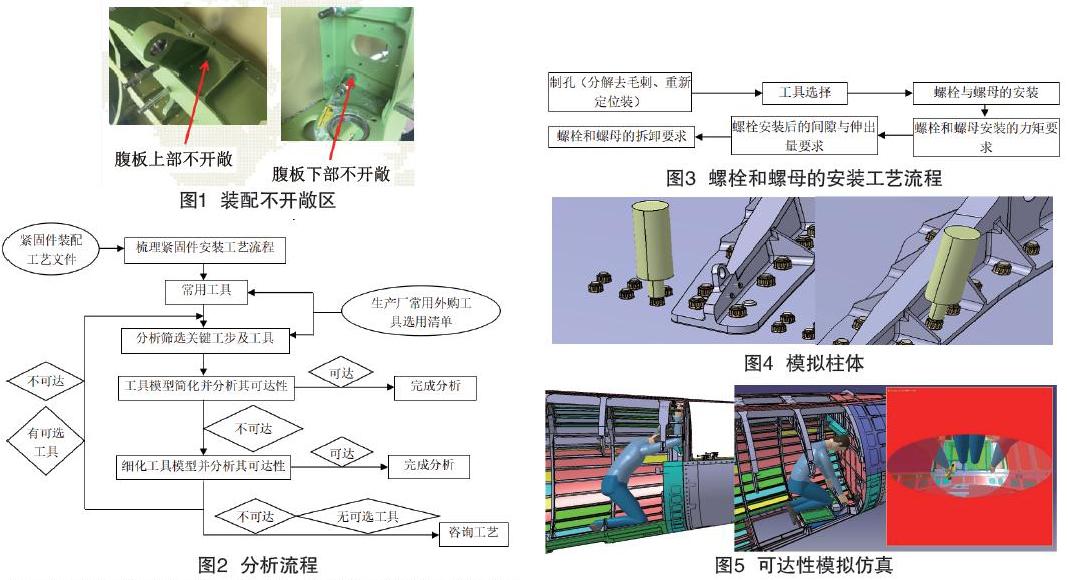

目前结构设计过程中会重点考虑结构维修可达性,主要包括是否给维修人员预留了相关的维修通道,需要操纵的部件是否可达、可操作,维修过程中是否会对维修人员产生危险等。对某型号试验件制造跟产过程中发现了一些紧固件装配工具可达性差的问题,如图1所示。这些“问题紧固件”的出现会给制造及装配带来极大困难,甚至会导致零件返工或报废的情况发生。需要采取行之有效的可达性分析方法,在结构详细设计阶段及时发现设计缺陷,减少因不合理设计导致的装配周期延长或零件返工报废,对降低飞机制造成本、缩短飞机设计周期具有十分重要的意义。

1 总体分析框架

1.1 分析方法及流程

不同种类紧固件的装配工艺流程不同,所使用的工具也有区别,需要形成一种可行的装配工具可达性分析思路,以用于不同紧固件的分析判断。

首先需要梳理紧固件的一般安装方法和常用装配工具,根据紧固件安装方法将安装工具引入到虚拟装配环境。根据安装工具的外形特点,将工具简化成常见的几何包络体,通过分析包络体与周围结构件之间的关系判断该工具的可达性。但这种包络体的模拟是对工具相对保守的一种简化,当简化包络体与结构略微干涉情况下需要将细化的工具模型引入到虚拟装配环境中进一步判断。若对常用工具的分析结果为不可达,则需要与装配工艺协商讨论解决方法。紧固件装配工具可达性分析流程如图2所示。

1.2 虛拟装配环境

为了实现紧固件装配工具可达性的分析与验证需要建立以设计为中心的虚拟装配体系,其中需要包括:虚拟人体建模、基于数字样机技术实现的装配对象、装配工具、装配场景、装配过程仿真模型等[1]。

2 实例分析验证

以普通螺栓为例,分析其装配工具可达性。

2.1 螺栓的一般安装工艺

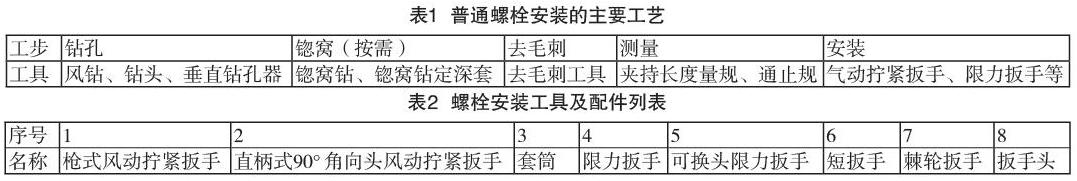

螺栓和螺母的安装工艺流程如图3所示[2]。

螺栓安装过程中对应的装配工具如表1所示。

钻孔、锪窝、测量过程可选择开敞一侧进行施工,去毛刺过程可以将组件拆解进行施工,螺栓的安装受制于螺栓的安装方向只能在固定侧施工,容易出现工具不可达现象,认为影响可达性的关键工步为螺栓的安装。

2.2 常用安装工具

螺栓的常用安装工具主要有气动工具和手动工具。安装工具及配件见表 2。多种套筒具体选用可参考Atlas公司提供的相关文件《LD_Catalogue_Sockets_Bits》[3],扳手头具体选用可参考文件《LD_Mechanical_Wrenches》[4]。

2.3 可达性分析

2.3.1 是否满足钉杆插入要求

安装螺栓时需要先将紧固件放置到已制备孔中,确定钉杆末端是否与结构干涉。如果不满足要求则认为该紧固件不可安装,安装工具不可达。

2.3.2 是否有可选气动安装工具及套筒

紧固件周边结构需满足工具放置的空间要求,即以紧固件钉线为中心,以钉杆末端面为起始面,存在一个圆柱体空间以容纳安装工具。

以EP6PTX32 HR10-AT风动拧紧扳手为例。以紧固件轴线为中心,以螺栓杆末端面为起始面,沿螺栓安装方向依次模拟直径17.5mm高39mm和直径44mm高136.6mm的圆柱,如图4所示,大小柱体直径分别由工具枪头最大外径及套筒外径(D/d)最大值决定。模拟圆柱体与紧固件周围结构没有干涉,则认为该工具可达。

上述建立的模拟柱体是快速初步判断安装工具是否可达的情况,所建立的模拟柱体选取了各工具尺寸外形最大包络体,如出现微小干涉,则需要通过DELMIA软件进行仿真,建立以设计为中心的虚拟装配环境,并进行可达性分析,如图5所示。

2.3.3 是否有可选手动安装工具及套筒

如果气动安装工具不能满足可达性的要求,则需要选择手动安装工具。以棘轮扳手ATHR500为例,决定模拟柱体直径和高度的尺寸数据分别为棘轮扳手头部的宽度及棘轮扳手头部高度与套筒长度之和。沿着螺栓安装方向模拟如图4所示的柱体进行可达性分析。若手动安装工具仍然不能满足可达性要求,则需要咨询装配工艺寻找可行解决方法或进行结构设计优化。

2.4 紧固件装配效率考虑因素

手动工具所具备小巧易操作等特点,对于个别紧固件可直接考虑手动工具进行可达性分析。若出现大批量同类紧固件的情况,需要优先考虑外形尺寸相对较大装配效率较高的气动工具。

3 结语

虚拟装配是判断飞机装配工具可达性的一种有效方法,其关键因素是虚拟装配环境的建立。同时,本文提供了一种简便的分析方法,使设计者主要通过距离测量,能够快速完成大部分可达性的分析。针对不同紧固件装配方法的差异,通过分析其装配工艺流程确定影响工具可达性的关键工步十分重要,对于大批量紧固件可有效提升装配工具可达性判断的效率。

参考文献

[1] 夏坚.民用飞机虚拟维修可达性技术研究[J].民用飞机设计与研究,2017.

[2] 国防科学技术工业委员会.HB-Z223.2-2003飞机装配工艺第2部分螺栓安装[S].

[3] LD_Catalogue_Sockets_Bits. www.atlascopco.com.

[4] LD_Mechanical_Wrenches. www.atlascopco.com.