互联网视角下工业炉远程控制与诊断系统分析

2019-05-28杨兰

杨 兰

(宝鸡职业技术学院,陕西宝鸡721013)

在我国,工业炉是十分重要的热能动力设备,而其实际运行效率相对较低,与国家所规定的热效率目标之间还存在明显差异。工业炉不仅是主要耗能设备,还是污染设备,其中燃煤工业炉的污染物排放是主要污染源,其烟尘、二氧化硫与氮氧化物等污染物排放在全国占据了很大比例。因为工业炉量大面广,而且比较分散,对于监督管理部门而言,想要获取自身区域内部的工业炉运行动态数据难度本身就很大,也就进一步影响了安全监察与能耗监测工作的顺利开展。就使用企业来说,由于相关工作人员的素质有待提升,缺乏较好的责任意识,很容易发生工业炉安全事故。再加上企业的节能意识不足,能源浪费与环境污染比较严重,是节能减排的重难点所在。就检验部门来说,进行安全与节能检验都需要到现场进行人工作业。所以,设计工业炉远程控制与诊断系统,实现各个相关机构的多元化共同治理,对于建设能源节约型与环境友好型社会而言,发挥着十分重要的作用[1]。

1 工业炉中存在的主要问题

工业炉是主要热能动力设备,主要用于工厂动力与建筑采暖等各个领域,进入新世纪后,我国工业炉制造行业就随之实现了快速发展,逐渐发展成了现今社会中工业炉生产与使用最为频繁的国家,然而其中依旧存在许多问题有待完善。其一,工业炉是一种特种专业化设施设备,但是因为专业技术人员匮乏,缺乏对其性能与参数的专业性诊断,局部问题的存在很容易引发重大安全隐患。其二,运行人员的技术素养与操作水平存在较大差异,难以确保工业炉的运行始终处于最好状态,以此使得工业炉效率大大降低,运行成本明显增大。其三,工业炉主要是利用时间制定检修计划,而非状态,这就直接加大了工业炉出现故障的几率,大大降低了可用性。其四,我国对工业炉的污染物排放要求十分严格,部分单位现有的工业炉难以达到相关标准,具体改造方案的可行性也有待调整。其五,控制与诊断系统中存储了大量运行数据,然而由于缺乏专业人员做数据分析,导致难以将大数据存储系统的分析功能全面发挥出来。其六,单位在行业信息渠道上存在明显不足,对行业最新产品与技术缺乏了解,难以明确技术改进的具体方向。在我国技能环保政策越来越严格的形势下,工业炉存在的问题越来越突出,急需对其进行远程控制与诊断,而互联网技术与计算机技术的日新月异也在很大程度上为工业炉的远程控制与诊断系统奠定了坚实的技术基础[2]413。

2 互联网视角下工业炉远程控制与诊断系统

2.1 系统硬件

2.1.1 PLC主控系统

系统核心是PLC,自身携带以太网接入,添加一定的机架,内部利用Profi bus现场总线实现有效衔接,以此组成工业炉PLC控制系统,此系统的主要目的是采集数据信息,并以程序为载体输入、输出,以此严格有效控制现场的执行结构,从而全方位控制工业炉。

2.1.2 本地工控机

所谓本地工控机实际上就是全过程监控工业路设施设备的整个运行流程,具备一定的独特性功能,即数据实时查询、打印历史数据等。

2.1.3 监控服务器

就一般项目来说,通常会配置两台监控服务器,同时实时在线,数据能够彼此备用,以此确保冗余。对于工业炉而言,监控服务是远程WEB客户端的服务器端,主要是对生产过程中的远程监控、PLC程序等实施集中化管理。

2.1.4 工业远程通信模块

工业远程通信模块就是以独特的S-Link技术为载体,加密远程工业数据信息,并基于协议进行转发,从而促使现场PLC与远程诊断计算机之间实现有机通信。

2.1.5 远程诊断计算机

远程诊断计算机基于工业远程安全通道专线与工业远程通信模块数据通信,对工业炉进行全面监督控制,并利用PLC程序下载,从而发挥在线诊断与维护升级等各项功能。

互联网视角下工业炉远程控制与诊断系统拓扑结构如图1所示[3]。

图1 系统拓扑结构

2.2 系统软件

互联网视角下工业炉远程监控与诊断系统主要是由下位机编程软件与上位机监控软件组成,服务器安装Web Navigator、Data Monitor服务器端与Industrial Data Bridge选件。服务器端则是以IIS为基础,将监控软件界面转换成WEB页面,以此为客户端提供浏览功能,即所谓的远程诊断计算机。工业远程通信软件是通信模块的配套软件,基于此平台填写用户名与密码等,建立健全的网络专线,以此通过网络连接现场PLC与远程诊断计算机,同时对工业炉进行全方位实时监控,并利用PLC程序下载,从而发挥在线诊断与维护升级等各项功能的优势作用[4]。

2.3 系统实现过程

2.3.1 通信软件

以Internet为载体建立VPN专线,基于专线的详细用户名和密码进行登录,以此实现工业远程通信模块和远程诊断计算机之间的有效连接,以此实现进一步的调试和诊断。

2.3.2 远程硬件组态

工业炉PLC与远程诊断计算机硬件配置信息之间相互对接,利用硬件配置信息需要提前进行实际对比调试,在线进行对比分析,确定相互一致,才能够做进一步的在线诊断与调整,避免硬件与远程诊断计算机之间出现不协调,从而导致设备出现严重故障,导致正常运行备受影响,引发不必要的损失。

2.3.3 程序远程在线调试

在硬件发生故障之后,程序远程在线调试及时加以诊断,然后开始进行,其中PLC硬件模块的工作一直处于正常状态下,可以下载程序,从而在线调试程序。这时需要外设信号输出正常,以程序作为载体实现在线诊断。通过诊断外围设施设备的具体状态,及时采取措施将故障排除。程序远程在线调试在工业路的后期维修与养护中发挥着重要作用,从而以零成本实现工业炉PLC程序的优化升级[5]。

3 互联网视角下工业炉远程控制与诊断系统节能调整

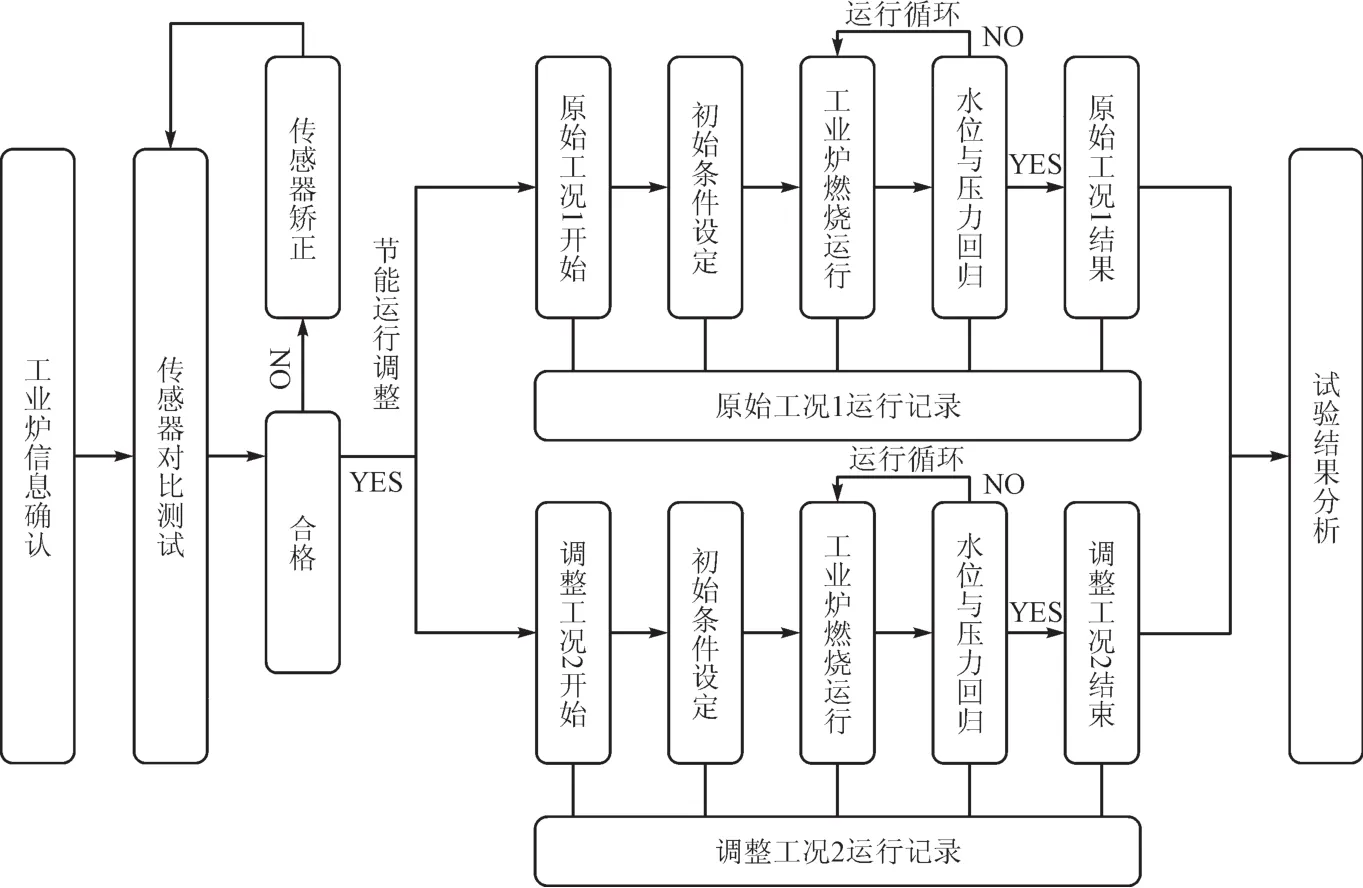

互联网视角下工业炉远程控制与诊断系统节能调整流程具体如图2所示。

图2 节能调整对比试验流程

3.1 传感器对比校验

3.1.1 压力和氧量传感器

对比校验压力传感器,主要利用其实时测试相关数据信息,并把其与蒸汽管道位置的锅炉压力进行比较分析,将数据信息等全面记录下来。对比校验氧量传感器的目的是同时把烟气分析仪和氧量传感器插入相同位置的尾部烟道上,然后测试孔的密封程度,确保完好无损,此时还需进行数据记录,加以对比校验分析。通过检验,系统传感器的准确性与可靠性都与相关要求相符。

3.1.2 温度传感器

对比校验温度传感器实际上就是把系统检测利用传感器获取工业炉监测点的具体位置,在对比校验使用热电阻的同时,放到工业炉内部与相同位置的尾部烟道孔内部,并同时一时间详细记录数据信息,以此对比温度传感器的精确性与稳定性。经过校验分析,温度传感器的准确性与可靠性都与相关要求相符。

3.1.3 水质硬度报警器

对比校验水质硬度报警器就是把工业炉内部的软水取样出来,利用实验室化验,将化验结果与水质的硬度报警器上显示的值做对比分析。通过校验,系统报警器在超出设定值的时候会及时报警。

3.1.4 燃气锅炉对比试验

在开始试验时,工业炉初始条件应设置在燃烧器刚启动的状态上,同时针对蒸汽压力与工业炉水位等参数进行详细记录。在试验过程中,工业炉的运行参数会保持着周期性变化。蒸发量则利用工业炉给水流量进行替代,试验结束后,锅炉水位、蒸汽压力、锅炉燃烧负荷都应等同于初始状态数据。在调整节能前,工业炉在原始工况1中运行阶段是周期性运行,选择三个周期做试验,持续时间大约为50 min。通过基于互联网工业炉远程控制与诊断系统在线功能,能够得到调整之前工业炉运行效率的92%,以此进行节能调整,维护与保障人员调节燃烧器配风,通过配比调节风量和燃料量,对工业炉的燃烧状况进行实时优化。在节能调整之后,工业炉在调整工况2中运行阶段同样是周期性运行,选择连续的三个周期做试验,持续时间为100 min,通过基于互联网工业炉远程控制与诊断系统的在线功能在节能调整后,运行效率几乎可以达到工业炉的95%,其中排烟氧量、空气系数、排烟温度都有明显下降。

3.2 燃煤/生物质锅炉对比试验

在开始试验时,工业炉初始条件设置为鼓风机刚启动状态,并详细记录水位、蒸汽压力等各种参数。在试验中,工业炉运行参数应该一直处于周期性变化的形势下,试验燃烧工况确保一致。在试验结束后,工业炉的水位、蒸汽压力应等同于实验开始时的状态。在进行节能调整之前,工业炉在原始工况1中,持续时间是300 min,通过基于互联网的工业炉远程控制与诊断系统在线功能,可以获得调整之前工业炉运行效率的64%。开始节能,对风量与燃料量配比进行调整,从而实现工业炉燃烧工况的进一步优化与改进。在节能调整后,工业炉在调整工况2中,持续时间是90 min,通过基于互联网的工业炉远程控制与诊断系统的在线功能调整之后,其运行效率可以达到工业炉的70%,而且烟气含氧量与排烟温度都有一定的下降[6-8]。

4 互联网视角下工业炉延展开发

在互联网技术快速发展的影响下,为工业炉制造行业与互联网的有机融合奠定了坚实的基础。工业炉远程监控与诊断系统可以借助智能手机、平板电脑进行远程移动监控或者操作,或者结合短信与微信等相关功能,实现定人、定时与定向提醒功能[9]。智能工业炉是工业炉系统的主要发展趋势,构建智能工业炉云平台,提供工业炉节能、安全、监测与管理等相关功能,并具备数据统计分析与深层数据挖掘应用功能,促使工业炉实现真正意义上的智能化。基于云平台,可以完成数据远程检测,获取运行效率与运营成本等参数,基于专家优化建议,可大大提高工业炉的使用效率,同时,还能够为工业炉正常运行制定有效的运行策略与安全预警方式,从而保证生产效率与生产管理水平,降低运行成本,保证运行的正常性、安全性、可靠性,保证工业炉实现信息化管理[2]414。

5 结论

综上所述,互联网视角下工业炉远程控制与诊断系统具有其自身的独特优势,尤其是在远程控制与诊断上,不仅可以大大节约出差成本,还可以进一步满足用户的多元化需求,极具时效性与可靠性。同时,还能够确保设备的持续性正常运转,从而为企业带来良好的经济效益与社会效益。另外,本文还对工业炉远程控制与诊断系统进行了节能校验,经过调整后,其现场传感器的准确性与可靠性良好,能够满足工业炉运行参数的稳定采集,系统采集预分析数据的主要趋势与对比校验仪测试的数据趋势相一致,而且其实时数据分析指导功能具备良好的节能效果,与环境友好型和谐社会的构建明确相符。