超声椭圆振动切削钛合金切削力特性研究

2019-05-27童景琳

童景琳,卫 官

(河南理工大学 机械与动力工程学院,河南 焦作 454000)

钛合金材料拥有诸多显著的性能优点而被广泛应用(于航空航天、石油化工及医疗器械等领域,在航空航天发动机制制造中使用颇多,是关键性材料之一[1]。但是由于钛合金作为一种典型难加工材料,具有加工困难、工件加工周期长、成本较高等难题,并且航空航天制造业中对这些关键部位零件结构的加工精度、加工质量和加工效率的要求性对比较严格[2]。而超声振动辅助切削的原理是一种在传统切削基础上,通过刀具 (或工件)的超声振动实现脉冲间歇式切削可以在宏观上实现连续切削在微观上实现刀-屑分离的切削的加工方法。间歇式切削可以有效地降低切削温度,提高切削性能。作为典型的断续切削方法,传统的超声振动切和椭圆超声振动切削取得了显著的进步。振动切削方式在加工钛合金材料方面已经取得了巨大突破[3-5]:能实现更小切削力,微分切削轨迹,减少切屑变形;增强工艺系统刚性,提高加工精度;抑制切削颤振,改善加工质量[6-7]。但是在超声辅助切削下的振动参数和切削用量对切削情况的耦合影响尚未有明确的定性分析,从制约了超声振动加工技术的全面推广和发展。

而随着近几年来有限元分析领域的逐步发展和形成规模,有限元切削仿真越来越收到人们的青睐和重视[8]。从动态本构模型[9-10]、薄壁件残余应力的研究[11-12],以及有限元技术对精密加工和细微加工的预测[13-14]等方面做了大量的研究同时取得了不菲的成效:Ali等[15]使用有限元方法预测了铣削钛合金过程中进给速率对表面粗糙度的影响,论述了在不同进给速度下,进给切削力与表面粗糙度之间存在良好的一致性;Thepsonthi等通过有限元方法预测了加工钛合金过程中刀具磨损情况;Muhammed等[16]使用3D有限元方法对比了超声振动切削和普通切削的切削力变化,并认为振动切削降低切削力的原因是切削速度的增加和刀具工作接触的减少;Patil等[17]则针对超声振动旋转加工进行建模和2D有限元分析,验证了振动加工中材料的热软化和剪切带强度降低的程度超过了普通切削。众多学者的研究证明:有限元分析方法有一定的先进性和有效性。同时有限元分析能够简化实验,寻找最优理论参数并指导实验进行,尤其在多参数下对实验结果的耦合影响分析方面有重要的指导和预测作用。因此,我们可以认为有限元方法是一种有效且必要的分析和预测方法。

本文运用有限元切削仿真技术,建立理论分析—有限元切削仿真—实验验证的方法验证了超声椭圆振动辅助切削(UEVC)钛合金的可行性,并进一步研究分析超声振动辅助切削中振动参数和切削参数对主切削力的耦合影响。

1 超声振动辅助切削模型

超声椭圆振动辅助切削(UEVC)是将超声振动同时作用于切削速度方向和进给方向,实现二维超声振动并施加于以恒定切削速度进行切削的刀具上,使得刀具做类似椭圆的切削运动[18]。

在一个振动周期的前半周期,刀具与工件相对运动方向相反,进行切削,形成切屑;在后半周期,刀具与工件的相对运动方向相同。刀具前刀面与切屑之间的摩擦力方向发生“反转”,促进了切屑流出,有效地降低切削力;并使刀具表面磨光,抑制“积食现象”的产生,延长刀具的使用寿命。

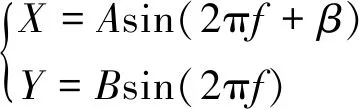

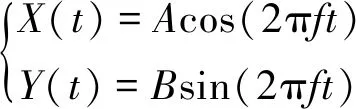

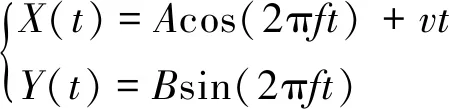

椭圆运动是由一个平面内两个相互垂直且同频率有一定相位差的X、Y方向的两个简谐运动合成。设X、Y方向的运动方程为

(1)

式中:A、B分别为X、Y方向的振幅;f为椭圆振动频率;β为X和Y方向的相位差,上式合成运动方程为

(2)

当β=90°刀具轨迹为正椭圆,此时刀具振动切削轨迹为

(3)

刀具相对工件运动轨迹为

(4)

进而得到刀具相对于工件的运动速度

(5)

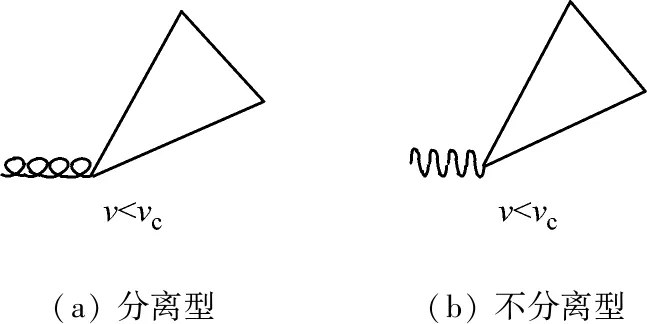

二维椭圆振动具有变速特性、前刀面摩擦力方向反转特性、变切削角度特性和分离特性。分离特性是指刀-屑与刀-工件两者均分离。一方面避免后刀面和已加工表面的剧烈摩擦,减少了刀尖受拉应力作用而出现崩刃的可能,一定程度上提高工件的表面质量;另一方面前刀面与切屑之间的摩擦力不再阻碍切屑的排出,反而促进了切屑的排出,降低切削力,这种分离运动特性降低了切削区域的温度,提高了加工精度。而分离情况是由切削速度v、X方向振幅A和振动频率f的综合影响结果:vc=2πAf,其中vc为振动切削临界速度,刀具切轨迹如图1所示。

(a) 分离型(b) 不分离型

2 有限元振动切削仿真建模

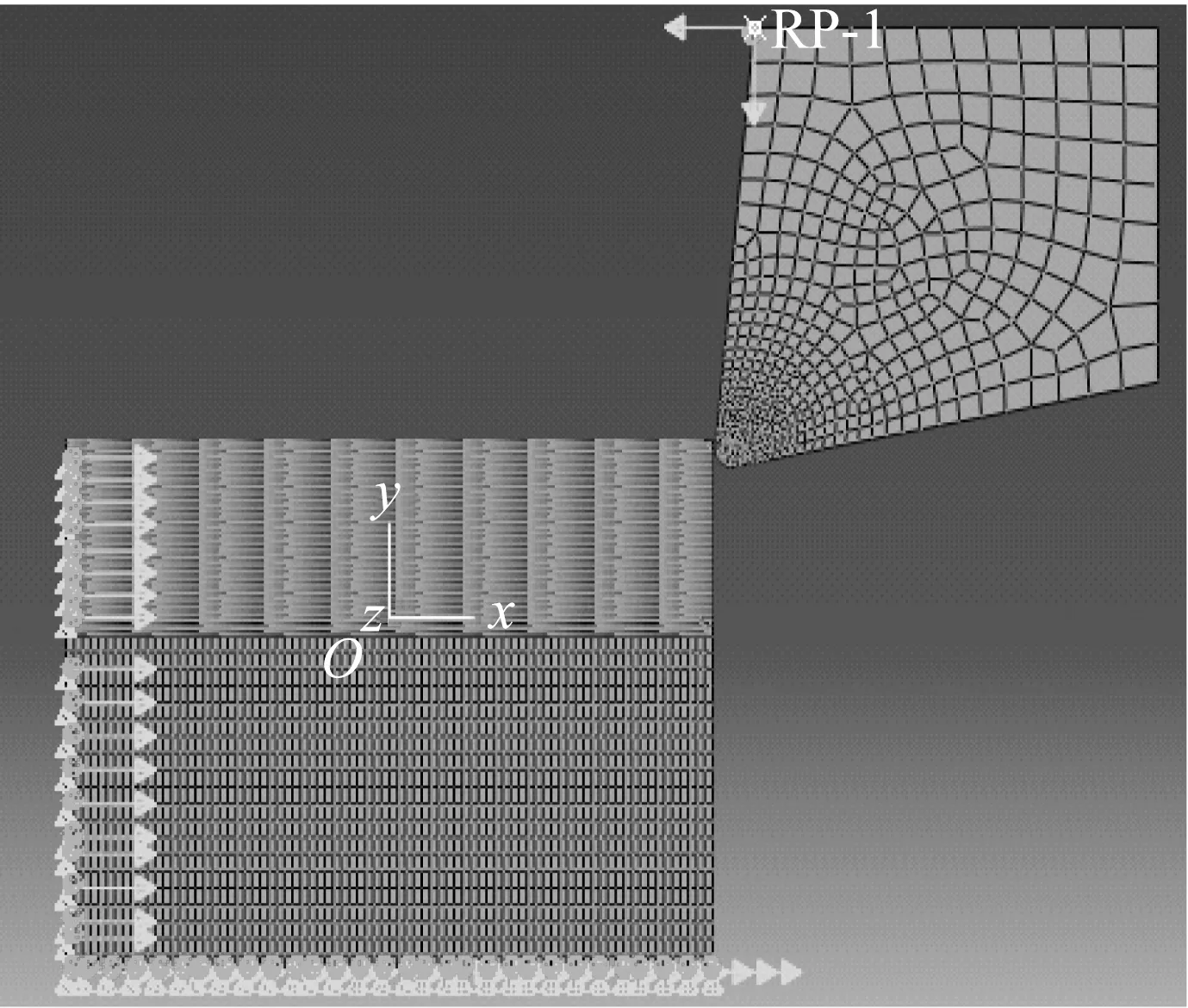

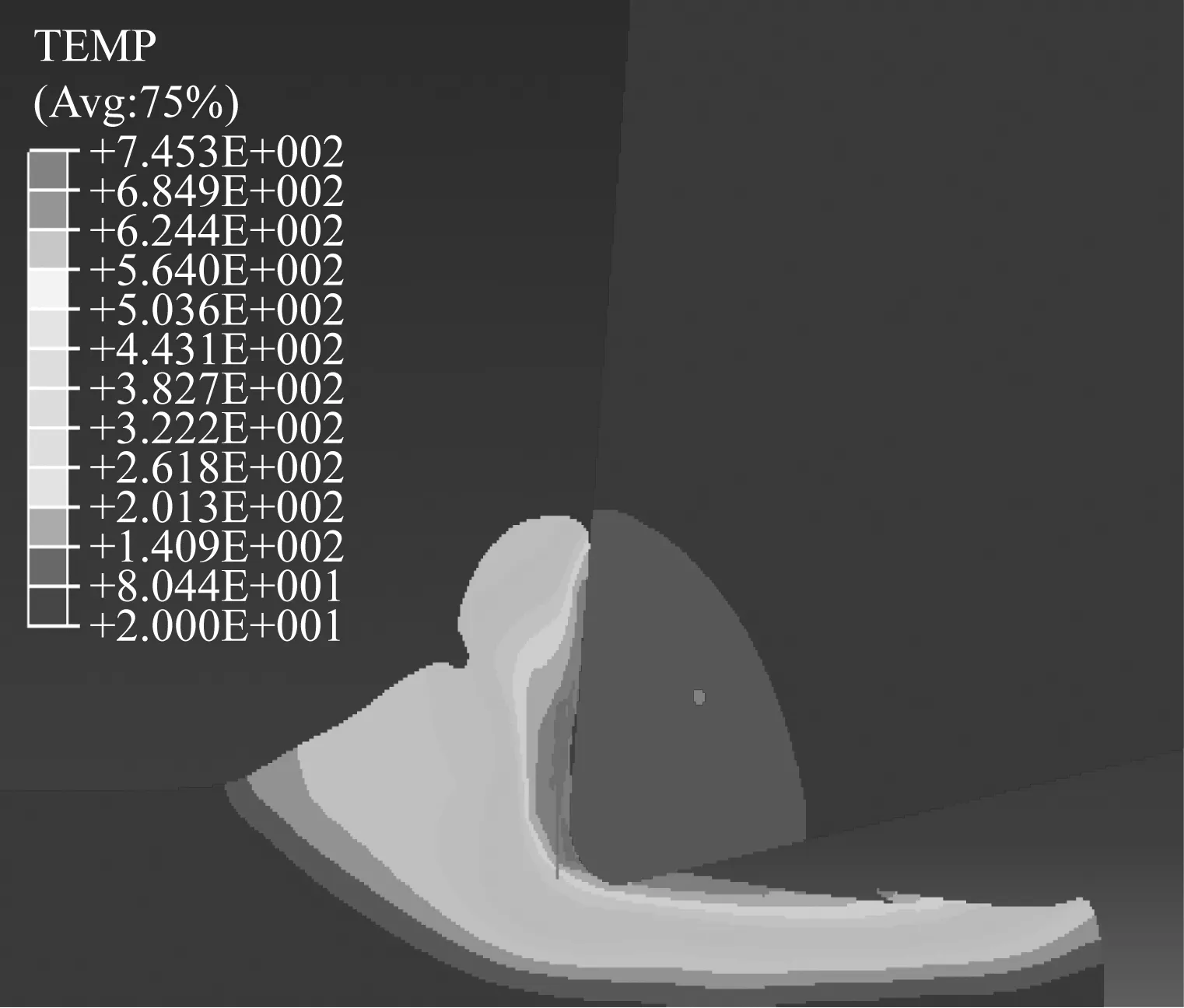

本研究基于ABAQUS软件建立等效的二维正交切削模型如图2所示,采用YG8刀具对TC4钛合金工件进行切削仿真。基于力-热耦合迭代的显性算法进行计算如图3。在刀具上添加X向和Y向的简谐振动幅值函数,频率f=28 kHz,振幅A=10 μm、B=6 μm,初始相位角为β=90°代入上式可得临界切削速度vc=1 760 mm/s。在工件上添加相对于刀具方向的X向运动速度,其他方向均约束为0。定义环境初始温度为20°。工件网格划分采用分区域划分,减少计算时间,网格单元采用稳定性好的简化积分四节点温度位移耦合缩减单元。

图2 切削有限元模型施载图Fig.2 The cutting finite element model stowage diagram

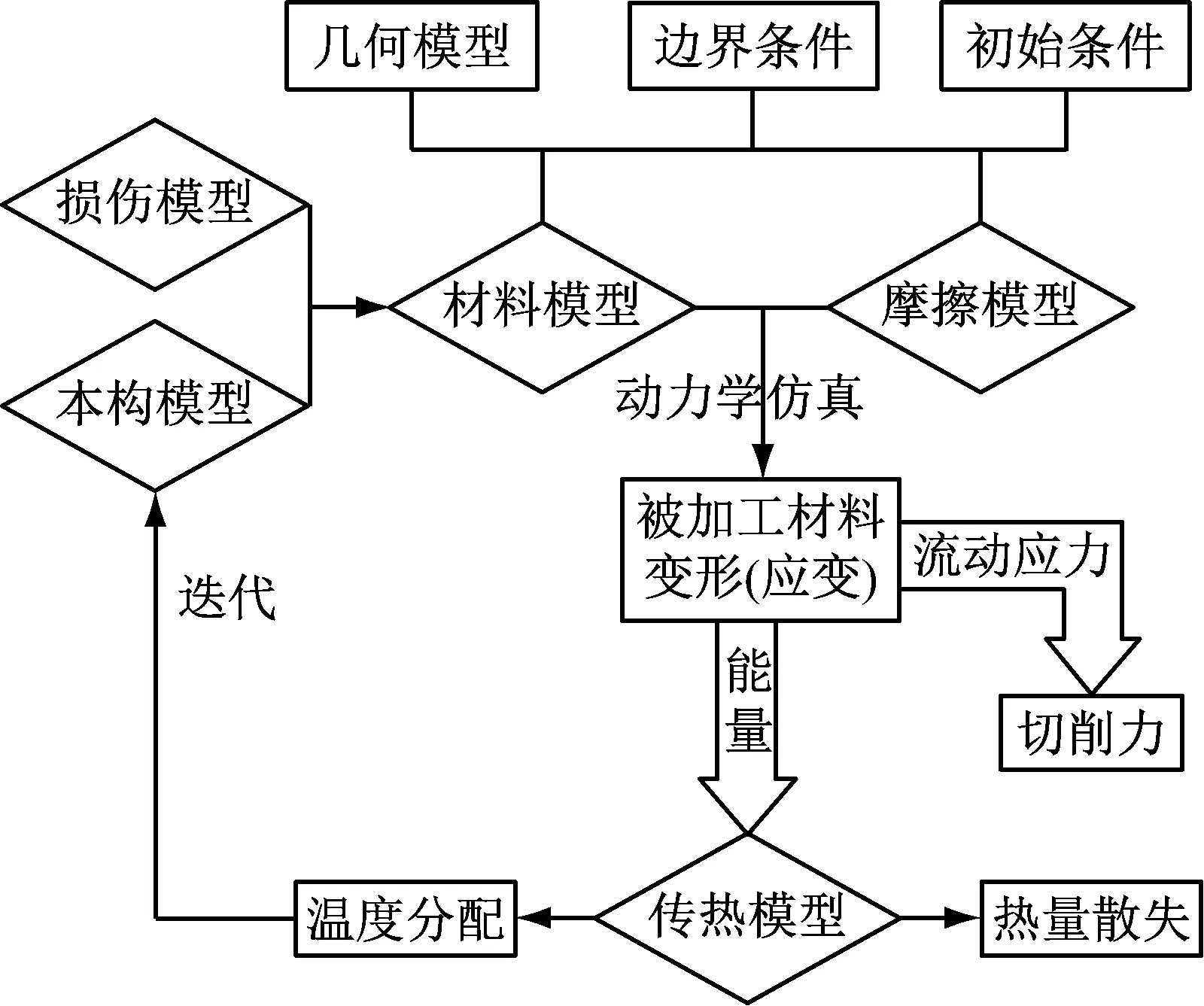

图3 力-热耦合迭代算法流程图Fig.3 Flowchart of the dynamic-thermal coupled iterative algorithm

切削仿真在定义好几何模型,边界条件和初始条件后,结合四种模型:材料塑性本构模型,损伤模型,摩擦模型和传热模型以及显示动力学仿真。进而得到切削加工塑性变形,相应的应力应变,流动应力,应变能以及刀具,切屑,工件,环境四者的热力分配与热量传导后的再经热黏塑本构模型进而进行迭代,最后在力-热耦合影响结果下输出切削力。

切削时间为0.002 5 s,采样点数量为200,相当于对振动切削的三个周期进行一次平均切削力的采样。

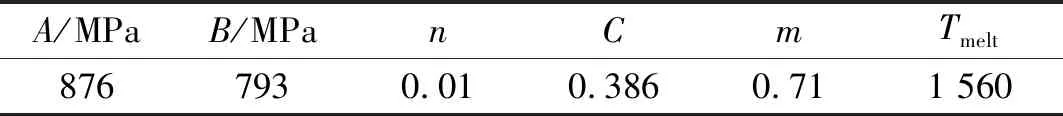

本研究中采用Johnson-Cook塑性本构模型[19](见式(6)),并加入温度参数能够较好的反应加工过程中材料的热软化效应和加工硬化效应。TC4材料断裂准则采用J-C损伤模型[20-21](见式(7)),摩擦模型与切削热传导模型参照参考文献[22-23]。

(6)

表1 Johnson-Cook塑性本构中TC4参数Tab.1 Johnson-Cook plastic constitutive parameters of TC4

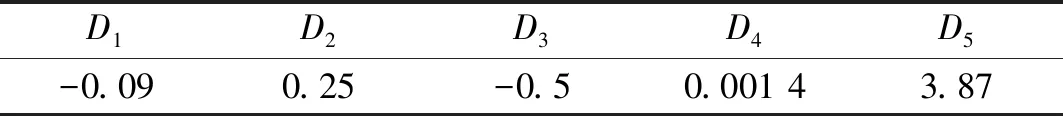

J-C损伤模型中每个单元的断裂值可以由下式确定

(7)

(8)

式中:D1,D2,D3,D4,D5,为TC4材料的损伤参数,见表2。

表2 J-C损伤模型参数Tab.2 J-C damage model parameters

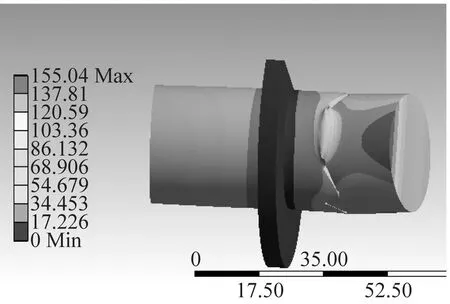

建立二维椭圆振动切削模型见图4和5。

图4 切削仿真温度云图Fig.4 The cutting simulation temperature cloud diagram

图5 切削仿真应力云图Fig.5 The simulation mises cloud diagram

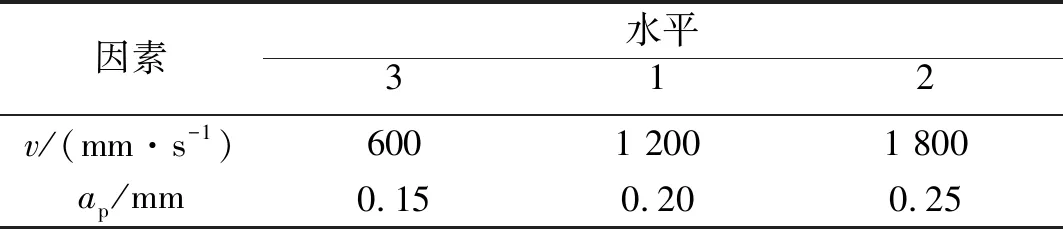

本研究在一定的振动参数下建立等效的二维正交有限元模型,来分析刀具切削的切削速度和背吃刀量的变化对主切削力的影响程度和变化规律。因素水平均为三水平,具体见表3。

表3 因素水平表Tab.3 Factors in the table

3 仿真结果分析与讨论

在正交切削仿真中,水平切削力又称主切削力是计算刀具强度,设计机床零件,确定机床功率的依据,本研究通过传统切削(CC)和椭圆振动切削(UEVC)进行模拟瞬态切削,并对所输出的主切削力进行对比研究。

3.1 振动切削对切削力的影响

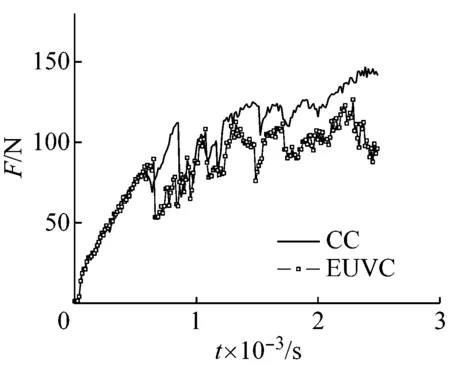

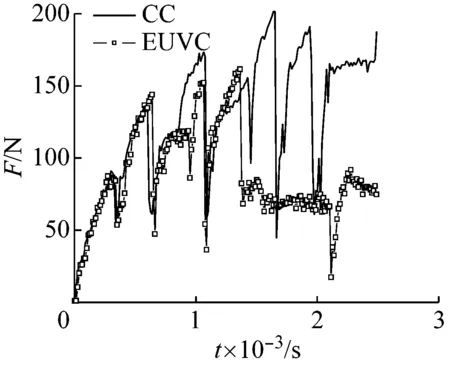

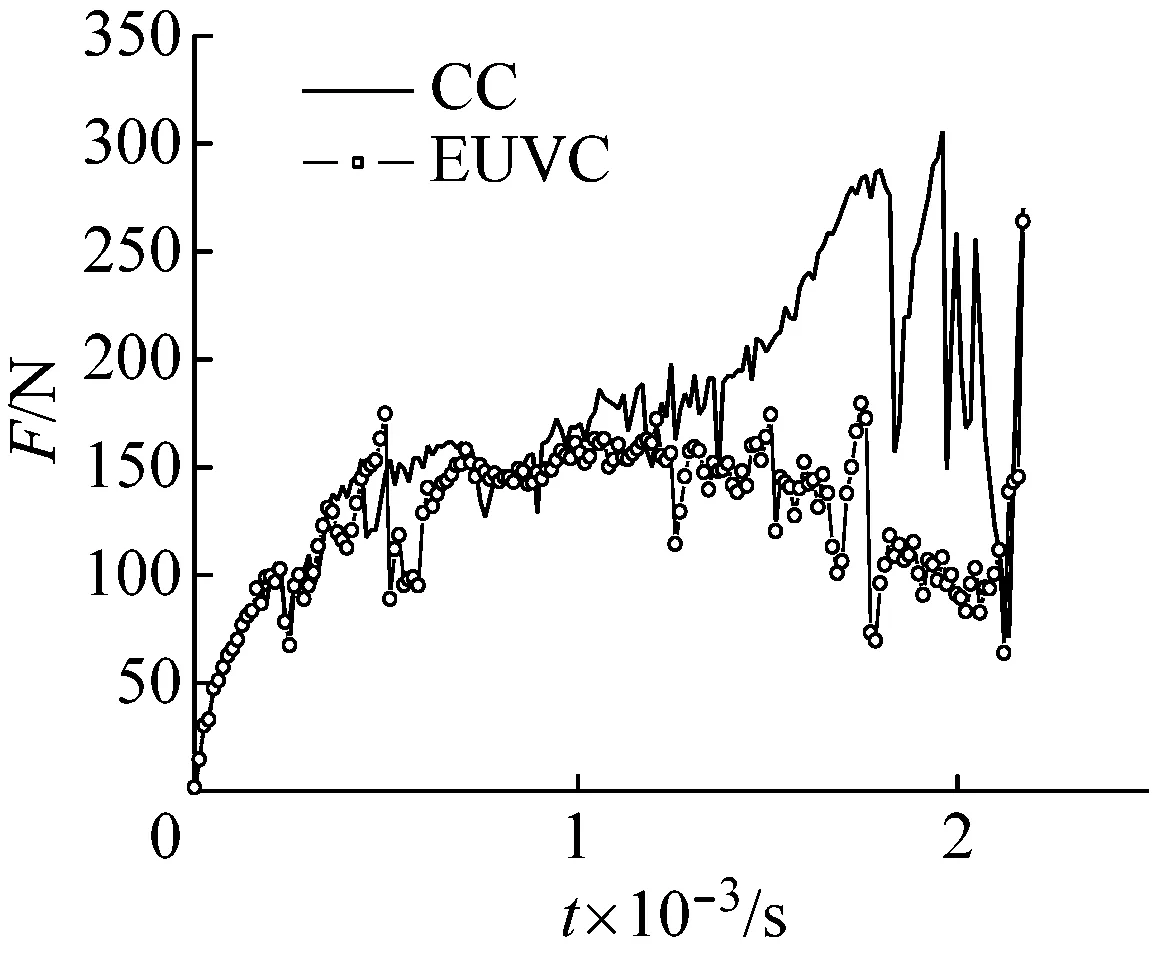

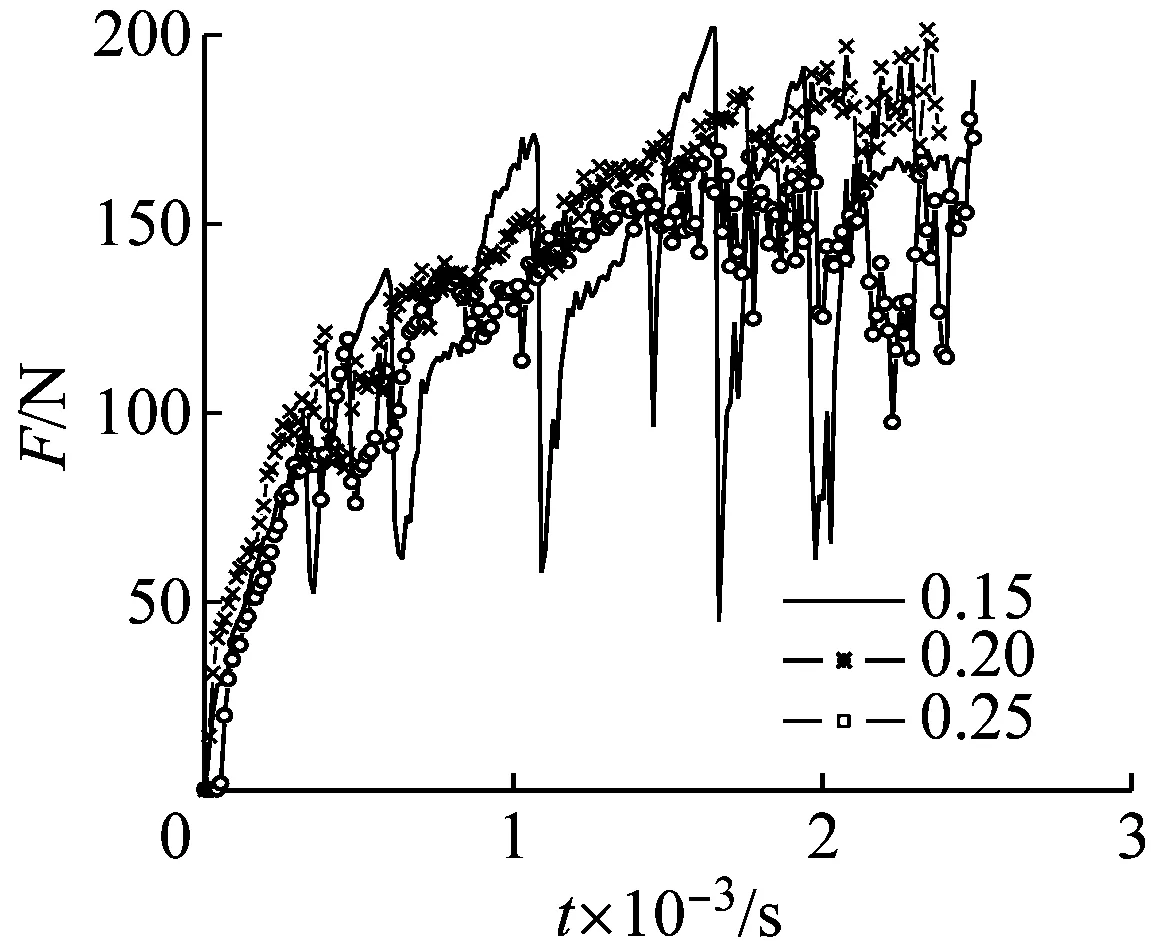

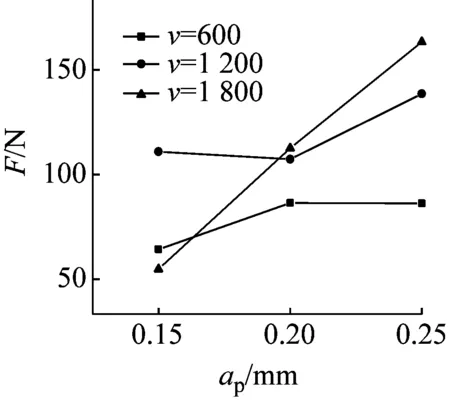

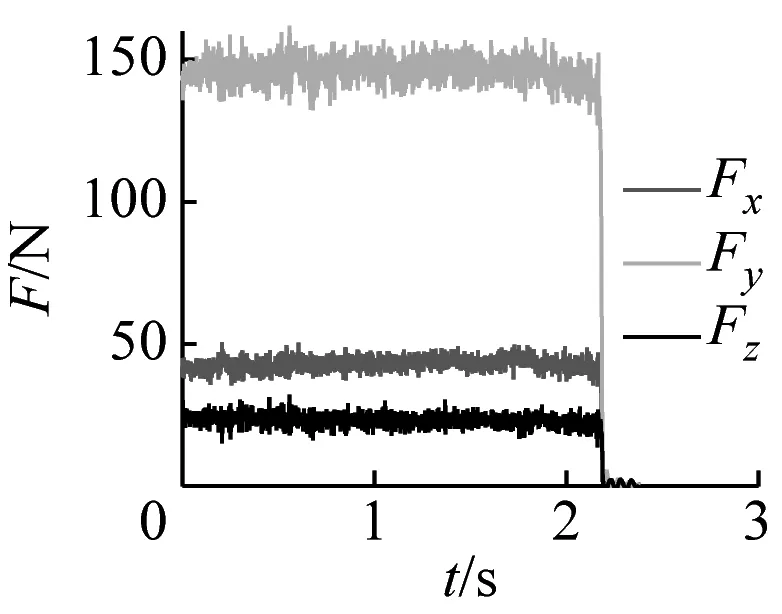

如图6所示,当切深ap为0.15 mm时,超声振动引起的降低主切削力效果明显,而随着ap的增大,主切削力随之增大的同时,振动切削降低切削力的效果也逐渐减弱,消失。

(a)v=600 mm/min,ap=0.15 mm

(b)v=600 mm/min,ap=0.20 mm

(c)v=600 mm/s,ap=0.25 mm

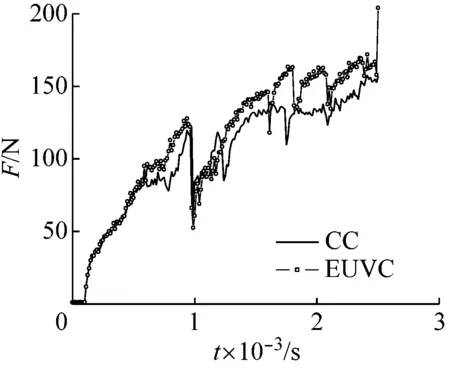

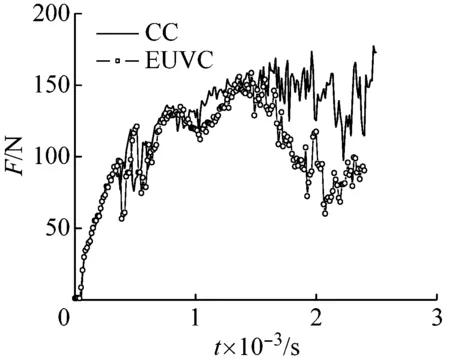

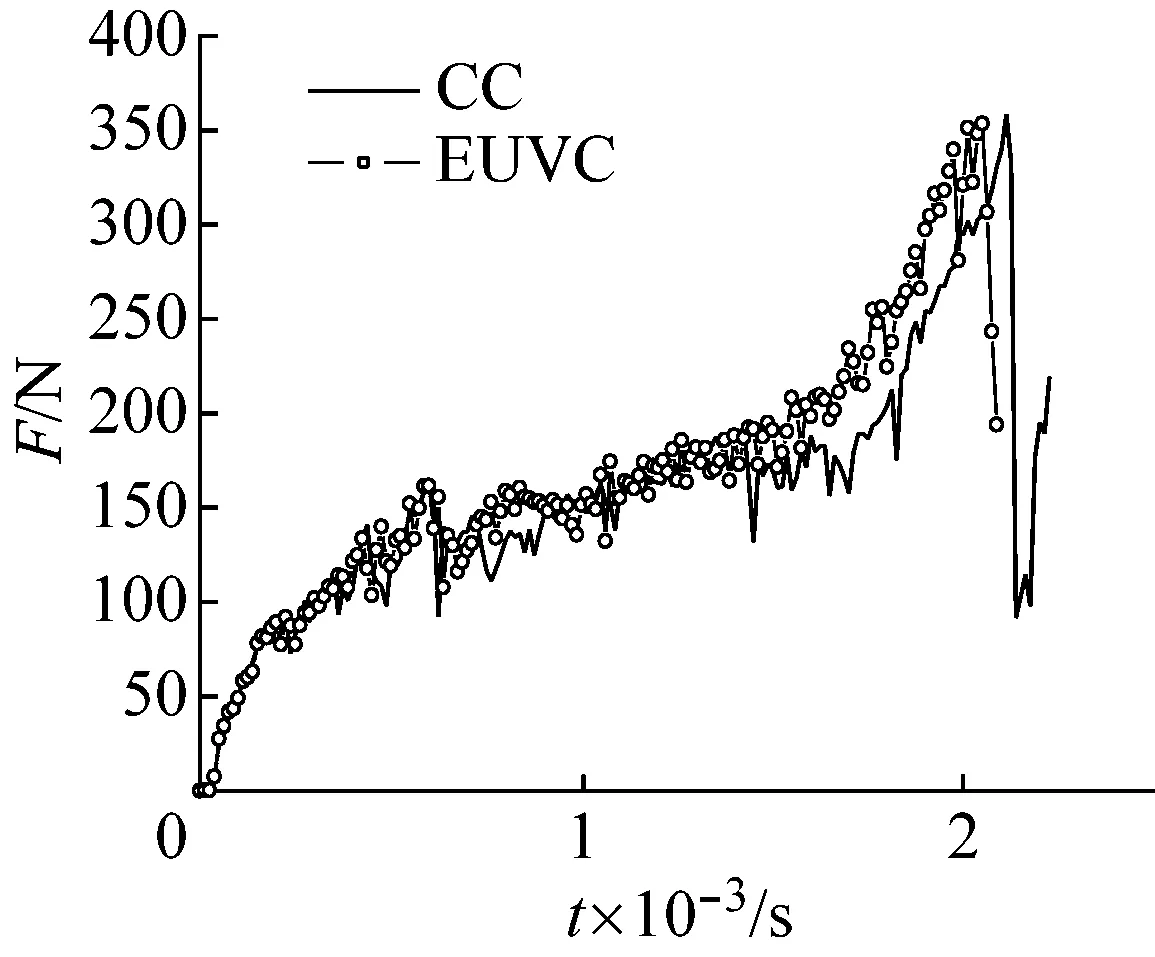

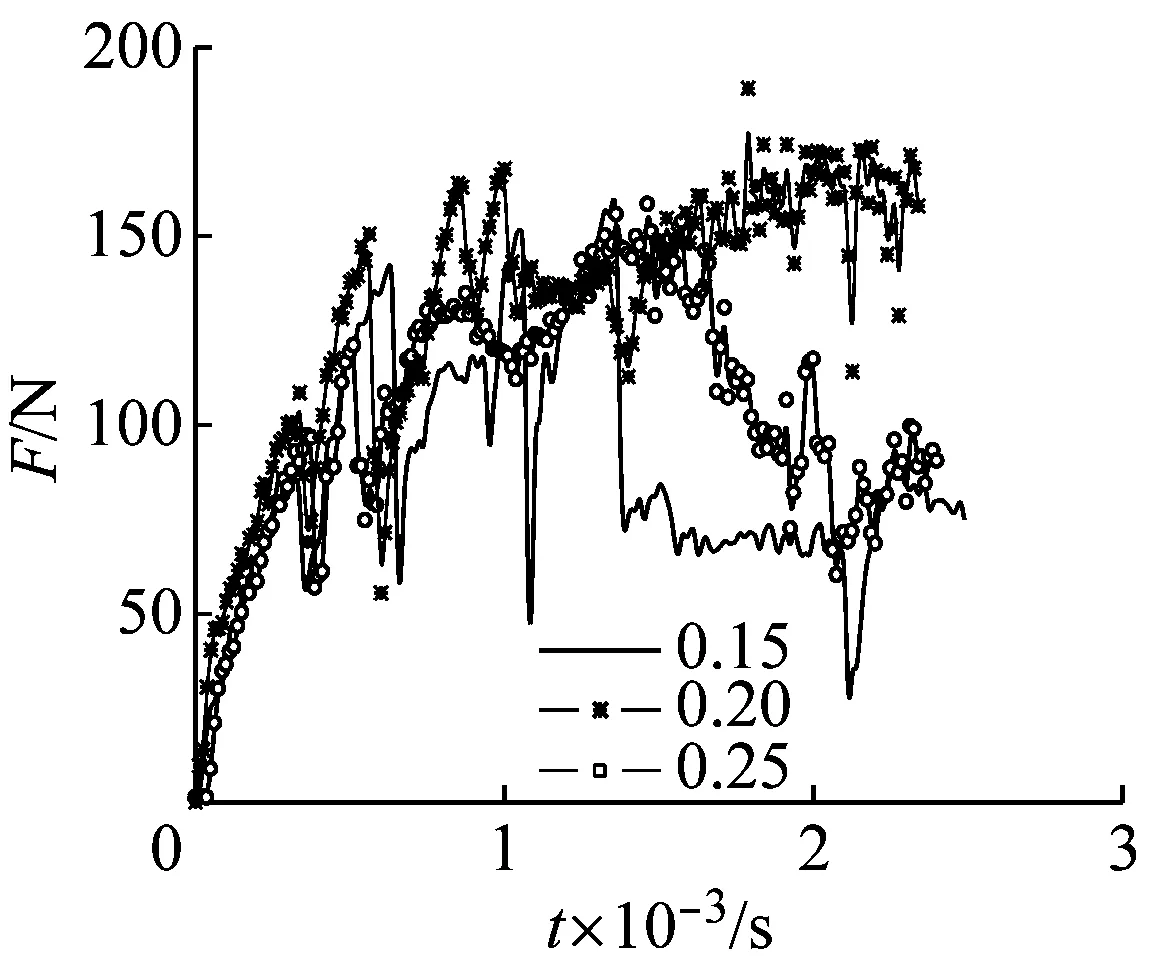

如图7所示,当切深ap为0.15 mm时,超声振动引起的降低主切削力效果最为明显,ap为0.20~0.25时在稳定切削阶段主切削力减小效果仍然存在。

(a)v=1 200 mm/min,ap=0.15 mm

(b)v=1 200 mm/min,ap=0.20 mm

(c)v=1 200 mm/s,ap=0.25 mm

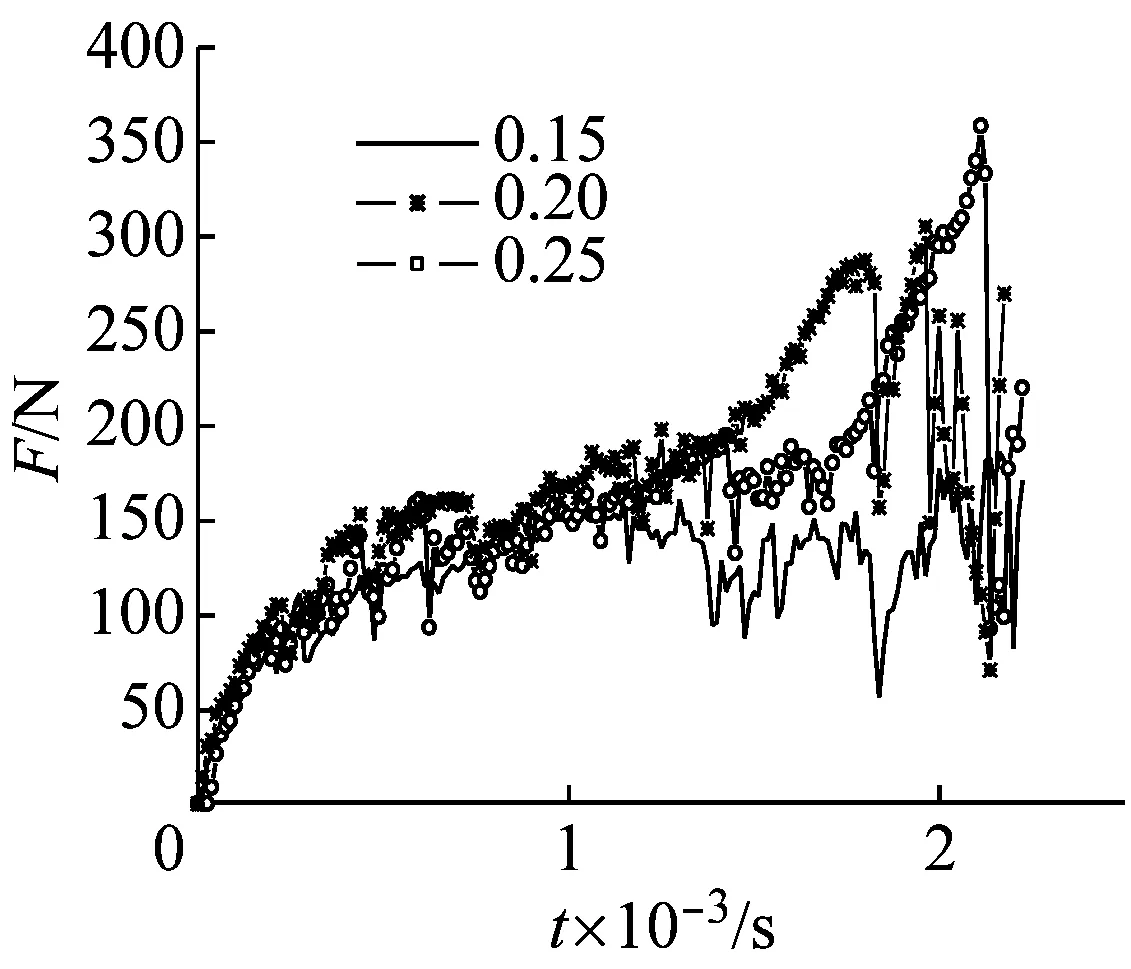

如图8所示,在切深为0.15~0.20 mm时仍有振动切削减小主切削力的效果存在,但此时切削速度速度高于临界速度vc,刀-屑不再发生分离如图1(b),切深ap为0.25 mm时,振动切削减小主切削力的效果消失。

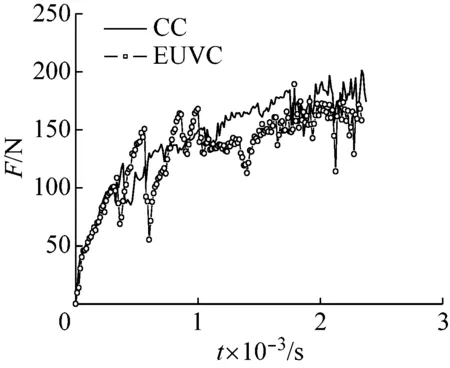

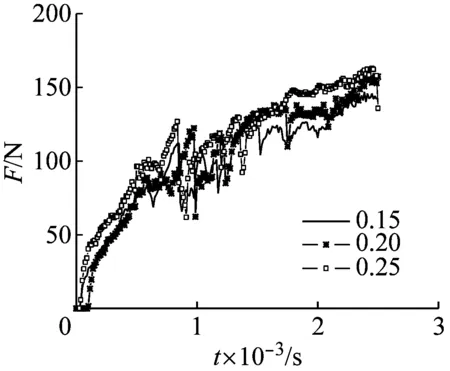

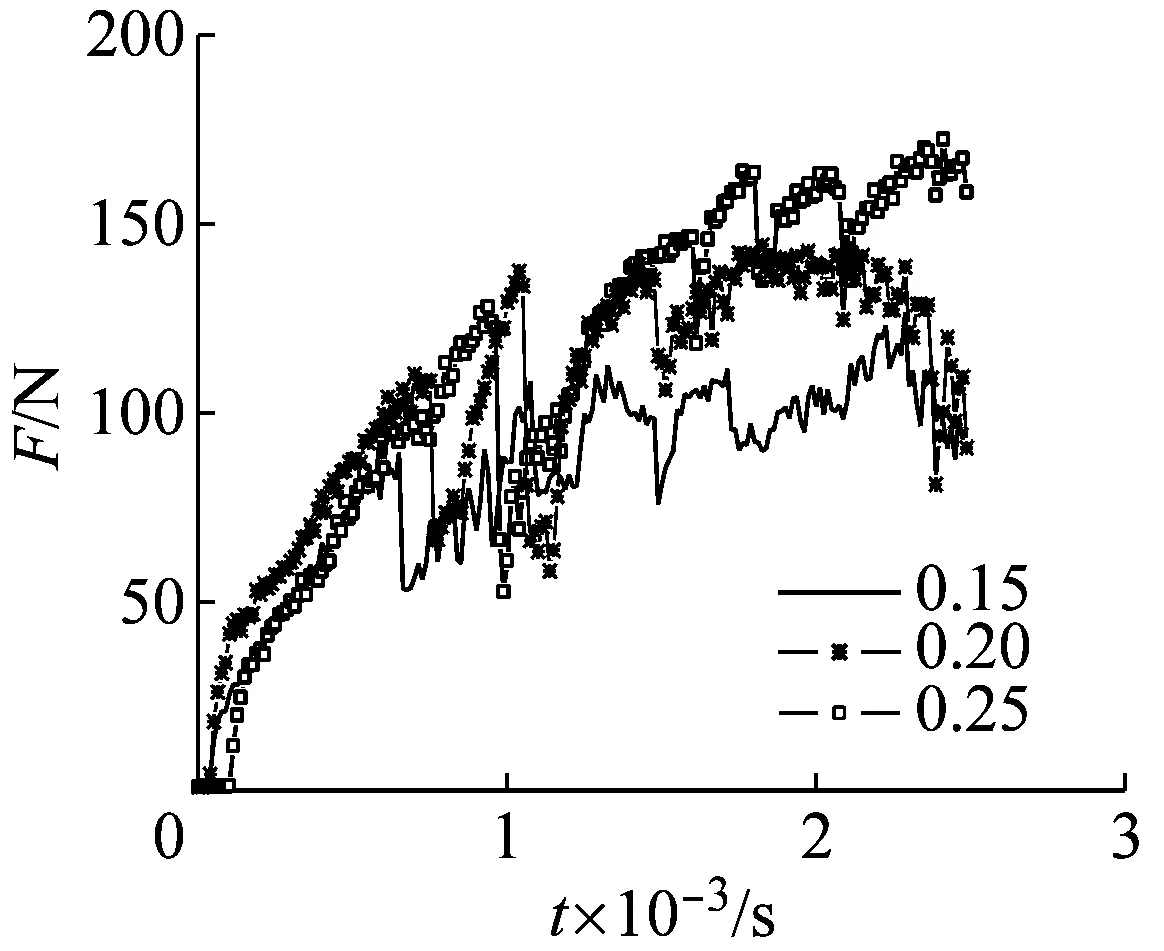

如图9所示,传统切削(CC)的主切削力随ap的加深其变化并不显著,而在超声振动加工中,主切削力对切深较为敏感,随ap的加深,变化程度大。可见超声振动辅助加工中,主切削力对切削深度的变化更为敏感。

综上所述,与传统切削对比,超声振动切削的主切削力力的变化对切削速度v和ap切深更为敏感,这就说明CC与UEVC的主切削力在不同切削参数下会有不同的差别。因此,我们相信:在合适的切削参数范围内可以找到超声振动切削减小切削力效果的变化趋势,以进一步得到切削力减小最显著的切削参数(最优切削参数)。

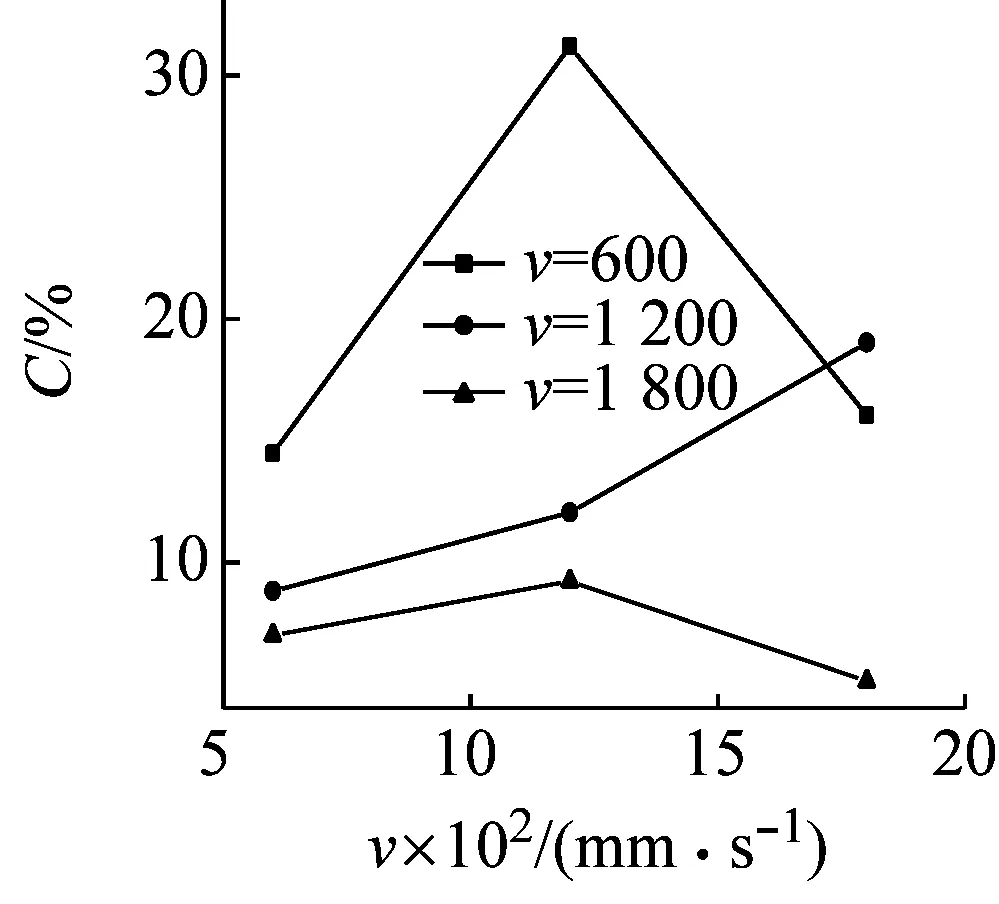

分析CC与UEVC在不同切削参数下,平均主切削力相差比率见图10。

为从仿真结果中定量分析超声加工降低主切削力的效果程度,在本研究中定义一个参数降低比率C(%):

(9)

(a)v=1 800 mm/min,ap=0.15 mm

(b)v=1 800 mm/min,ap=0.20 mm

(c)v=1 800 mm/s,ap=0.25 mm

(a)v=600 mm/s(CC)

(b)v=600 mm/s(UEVC)

(c)v=1 200 mm/s(CC)

(d)v=1 200 mm/s(UEVC)

(e)v=1 800 mm/s(CC)

(f)v=1 800 mm/s(UEVC)

(a)CC平均主主切削力

(b)UEVC平均主主切削力

(c)平均主主切削力降低比率

以普通切削主切削力做参考,椭圆振动切削对主切削力的降低效果程度。C越大,说明超声加工引起的降低主切削力的效果越好。

数据分析表明,通过对比v=600 mm/s和1 200 mm/s的平均主切削力变化曲线图(图10),发现v的上升,使得C也增大。在临界速度之内,C随着v的上升而增大。当ap=0.15 mm时,在v的各个水平中,C值基本为最高。而当v=1 800 mm/s,此时v大于临界速度(vc=1 760 mm/s)之后,刀具做不分离的椭圆振动切削(见图1(b)),C的变化无明显规律,且此时C值相对较低,UEVC与CC的主切削力接近。初步拟定,不同的切削参数确实会影响超声振动加工减小主切削力的效果,且切削速度超过临界速度vC后超声减小主切削力效果减弱。

同时,当v=1 200 mm/s,ap=0.15 mm时,C达到30%左右。降低切削力的效果最为显著。故也可以初步拟定:采用小切深和在临界速度vc以内的高速切削会使得C值最高,即在此切削参数下超声椭圆振动辅助切削降低主切削力的效果最好。

4 试验对比验证

为验证有限元仿真的有效性和对具体实验的指导性和预测性,本研究进行具体试验进行对比验证。通过对照实验来探究UEVC与CC在主切削力上的差别,分析平均主切削力的降低情况,并与切削仿真得到的结果进行比对。以探究和验证有限元仿真中得出的降低比率C随切削速度v和背吃刀量ap变化的规律。

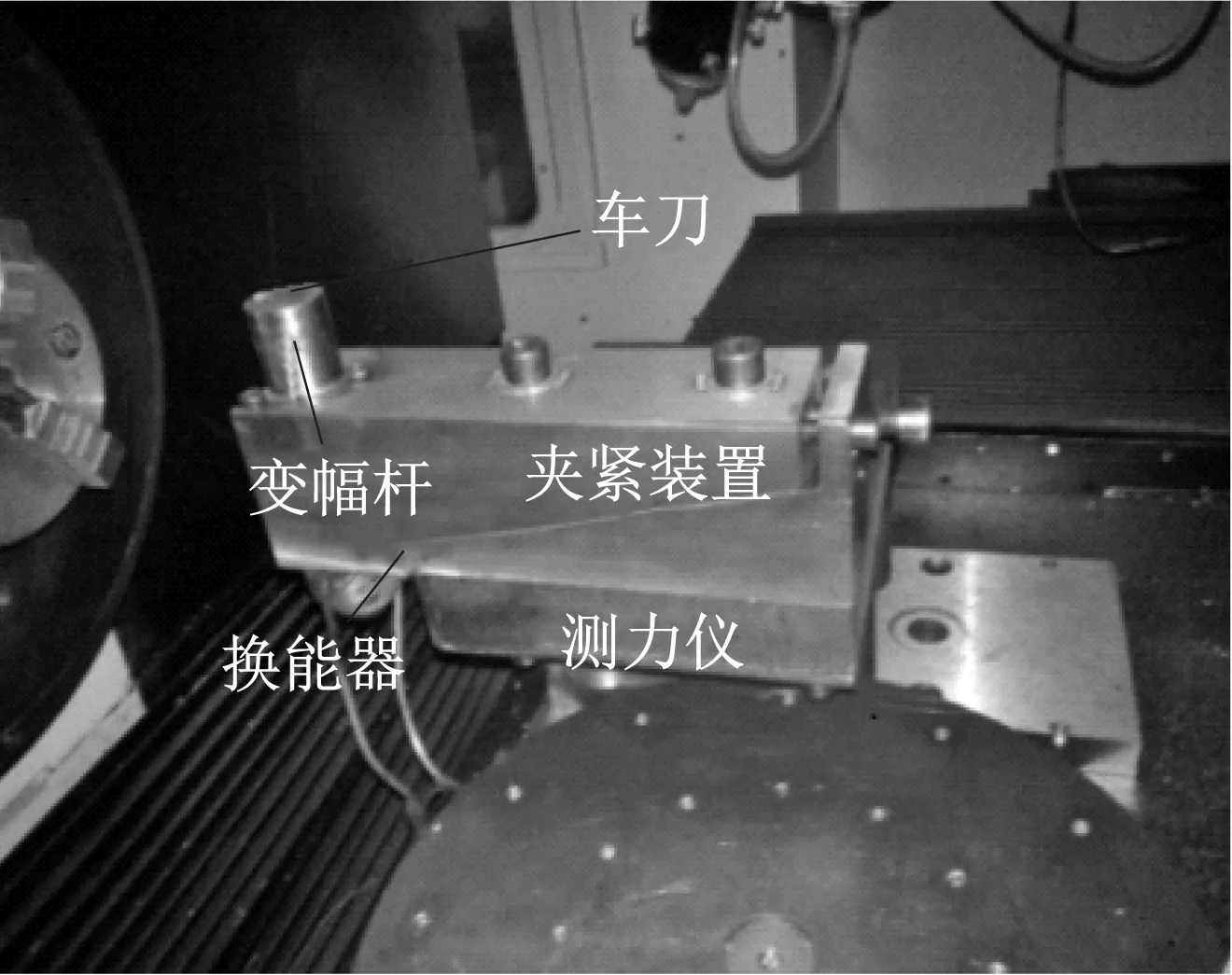

4.1 实验装置

二维超声振动装置测试及试验平台,如图11所示,主要包括超声波发生器、与之匹配的换能器和变幅杆见图12。所使用的变幅杆将这种单向振动转换为二维纵弯复合振动见图12(b),换能器通过螺栓和变幅杆连接,在连接部位涂抹凡士林,以此来增强连接的紧密性。本课题所采用的发生器型号为杭州生产的SZ12智能超声电源,车床型号:工研精机SPHERE 360。

图11 二维椭圆超声振动切削实验系统Fig.11 2-D UEVC cutting experiment system

(a)变幅杆刀槽图

(b)变幅杆振动模态图

(c)超声发生器

4.2 实验方法

试验用 YG8刀具对TC4材料进行切削试验,实验过程中选定切削参数:切削速度v=600 mm/s,1 200 mm/s和1 800 mm/s,切深ap=0.15~0.25 mm,进给量f=0.05 mm/r。纵向振幅为A=8 μm,弯扭振幅为B=6 μm,试验振动频率29.14 kHZ。进行CC与UEVC的主切削力对比试验,利用Kistler测力仪,获得三向切削力随时间变化的数据。

4.3 实验结果

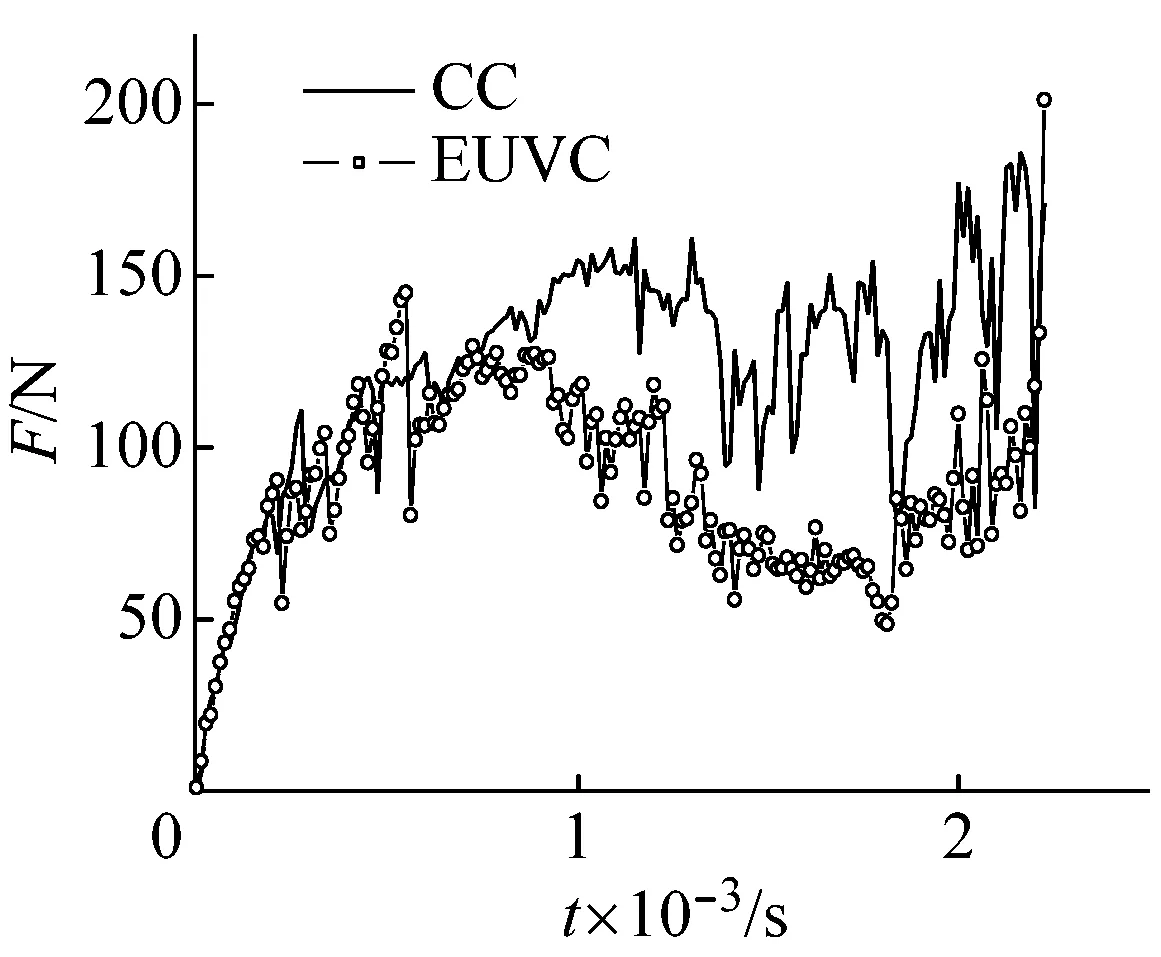

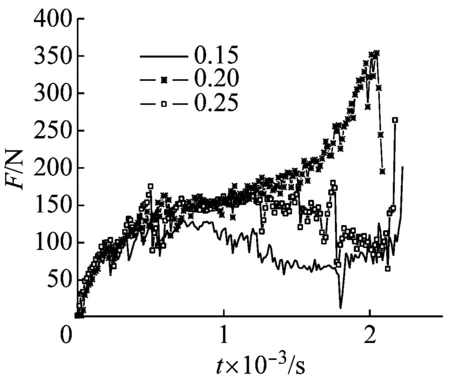

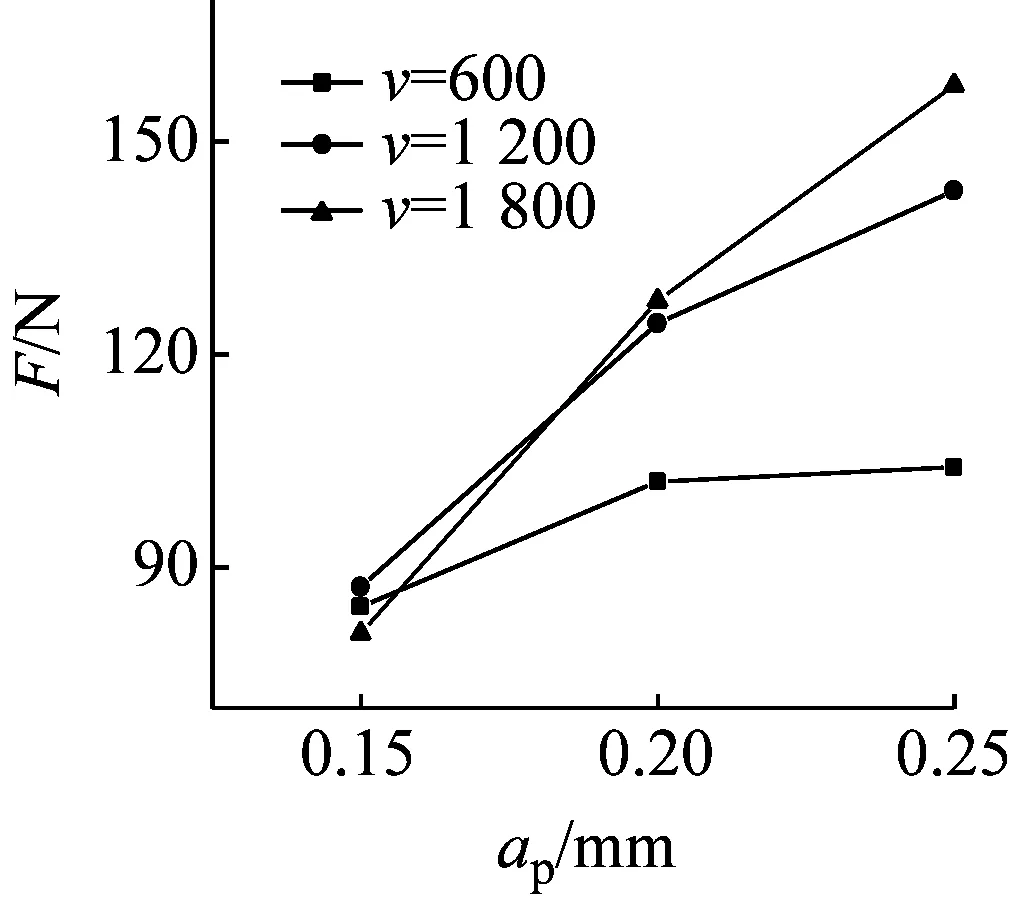

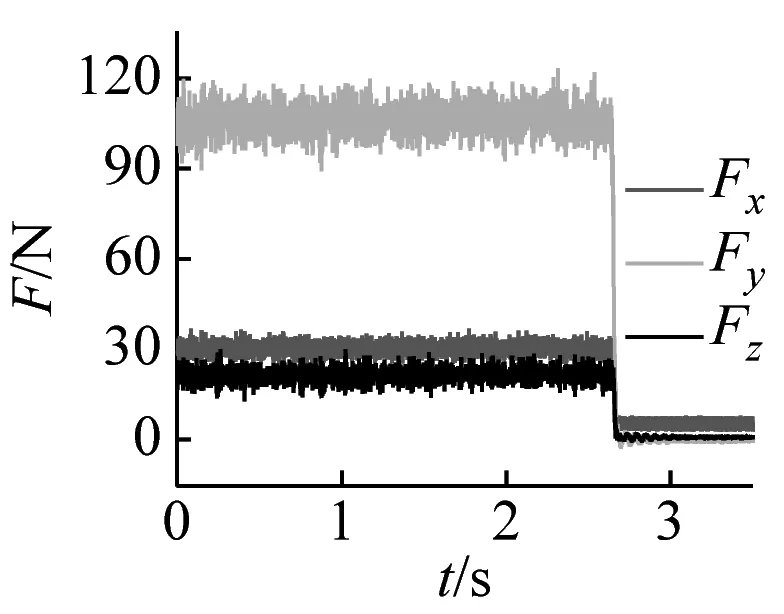

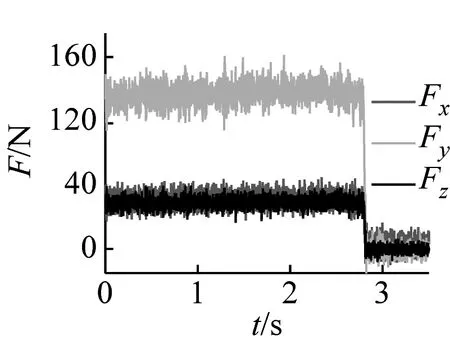

如图13和图14所示:① 随着切削速度v的上升,平均主切削力也在上升,相比普通切削,在一定的速度范围内,超声椭圆振动切削的切削力明显变小;② 当v=600 mm/s时,C为22%左右,当v=1 200 mm/s时,UEVC对CC的平均主切削力(Fy)的降低比率C为35%左右;③ 实验结果与仿真的主切削力变化趋势基本一致,均为切深ap较小时降低比率C值较大。④ 有限元仿真值与试验的误差在15%以内,表明有限元仿真有一定可靠性,对具体实验参数有一定的参考性和对实验结果有一定的预测性。

4.4 结果分析

(1)切削加工在合适的切削参数范围内UEVC确实比CC的平均主切削力更低。

(2)当v=600 mm/s和1 200 mm/s时,在稳定切削阶段,C随切深ap变化的变化规律基本一致,均为C随ap的增大而减小,故当ap为最小时C有最大值,即此时EUVC振动加工效果最好。

这主要是因为:当切深加大,切速不变时,主切削力增大,导致工件被切削时自激振动频率上升,振动加工频率与工件自激频率对主切削力的耦合作用下在一定程度上抵消了超声辅助加工的优势。

(3)当切深ap不变,在稳定切削阶段,降低比率C在临界速度内随切削速度v的上升而上升,即切削速度v的上升将使UEVC振动加工效果上升。

(a)v=1 200 mm/s,ap= 0.15 mm(UEVC)

(b)v=1 200 mm/s,ap= 0.15 mm(CC)

(c)v=600 mm/s,ap= 0.15 mm(UEVC)

(d)v=600 mm/s,ap= 0.15 mm(CC)

图14 试验与仿真主切削力降低比率图Fig.14 The reduced ratio of main force between test and simulation

这是主要因为高速切削会有效的抑制工件的颤振发生,同时随着切削速度v的上升切削力将会下降。因此随着速度v的增大,切削力下降,工件振动情况将会减弱,在一定程度上将减轻工件振动对超声加工效果的影响。

(4)v=1 800 mm/s时,此时v>vc(在试验参数下2πAf≈1 465 mm/s)C的变化无明显规律。但ap=0.15~0.20 mm时在稳定切削阶段UEVC减小主切削力的效果降低但依然存在,而ap=0.25 mm时振动切削效果趋于普通车削。

这是因为此时切削速度已经超过临界切削速度,UEVC由分离式变为不分离式,刀-屑不再发生分离。因此超声振动加工中的分离特性消失,但变速特性、前刀面摩擦力方向反转特性、变切削角度特性仍然存在。而ap为0.25时,随着主切削力的增大,工件自激振动较严重,此时,UEVC下,主切削力会受到工件自激和超声振动耦合作用的相互影响,振动加工效果趋向于普通加工,主切削力增大呈上升趋势。

总上所述:v=1 200 mm/s,ap=0.15 mm时,超声椭圆振动切削降低切削力的效果最好,并与有限元切削仿真拟定结论一致。切削速度v在临界速度vc内上升时,降低比率C也随着上升,当v超过vc之后,超声加工降低切削力的效果依然存在,但不明显。

5 结 论

本文建立超声椭圆振动切削的运动学模型,并通过仿真与实验对比得到了以下结论:

(1)有限元切削仿真所得到的切削力特性与实验结果趋势一致;相对于传统加工,超声椭圆振动切削加工在合适的切削参数范围内可以显著降低切削力。

(2)超声椭圆振动切削效果可以通过优化加工参数而增强:降低比率C随切深ap的上升而下降,而随着切削速度v的上升而上升。故采用小切深和在临界速度vc内适当提高切削速度会使得C上升。选择更优的切削条件将使超声椭圆振动辅助切削降低主切削力的效果更优。

(3)在合适切削参数下,UEVC的主切削力要小于CC的主切削力。同时随着ap的变化,UEVC比CC的主切削力变化更加敏感。当切削深度ap超过临界值(这个值需要进一步定义和研究)后,超声下的主切削力接近于普通加工下的主切削力,超声效果不明显。

(4)随着切削速度的上升,ap的临界值也会上升。当切削速度超过临界速度vc之后,超声加工效果不明显但依然存在。而ap的临界值在高速加工领域将会更加值得研究。