薄板坯含Nb微合金钢氮含量控制工艺实践

2019-05-23郝宾宾

郝宾宾

(河钢集团 邯钢公司,河北 邯郸 056015)

钢水中氮在大多数钢中被视为夹杂物有害元素,会使钢的塑性和冲击韧性降低,同时可与钢中的钛和铝元素形成氮化物夹杂,引起钢的表面质量恶化,影响成材率。我厂薄板坯近年开发含Nb低合金高强钢以来,采用铝脱氧,氮在钢水中的溶解度较高,控制难度大,在采用转炉-LF-CSP连铸工艺流程生产含Nb低合金高强钢时,连铸中间包钢水N含量最初平均控制在50~60ppm,一定程度上引发含Nb钢边裂缺陷,但通过工艺优化改进攻关,目前N含量稳定控制在50ppm以下比例占到95%以上,同时通过提高拉速和冷却设备优化等工作,含Nb微合金钢表面裂纹缺陷明显改善,效果良好。

1 含Nb低合金高强钢生产工艺与增氮来源

1.1 含Nb低合金高强钢主要化学成分及生产工艺路线

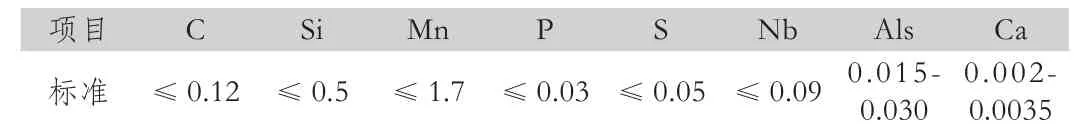

CSP含Nb低合金钢化学成分质量分数控制标准见表1。

表1 含Nb钢主要化学成分(%)

含Nb低合金高强钢生产工艺路径为:铁水→100t顶底复吹转炉→LF精炼炉→薄板坯连铸→轧制。

1.2 含Nb低合金高强钢增氮来源

钢中的氮主要是通过钢水与空气接触后吸入并溶解导致,通过对含Nb钢LF精炼炉进站、出站和连铸中间包以及铸坯进行取样氮含量检测跟踪分析,确定主要的增氮环节,进行增氮原因分析和优化。由表1可知,LF精炼工序平均增氮9.3ppm,中间包工序增氮13.3ppm,结晶器增氮2.0ppm,从LF出站钢包到中包浇注过程中的增氮量最为明显为22.8ppm,因此生产过程中将连铸浇注过程中的增氮控制作为主要关键工艺环节,同时由表1中可以看出,LF极个别炉次增氮量达到14.6ppm,极大的提高了连铸进站钢水N含量水平,在后期连铸增氮控制不稳时很容易造成连铸中包N含量超标。

2 钢水增氮原因分析

通过对含Nb低合金高强钢连铸中包钢水N含量高的原因进行分析,具体结果如下。

2.1 LF炉钢水增氮原因分析

(1)供电制度。LF炉在加热过程中,如果短时间内处于功率较大的档位下加热,钢液的升温快,可以减少电离增氮几率,减少高温渣的存在,有利于减少钢水增氮,但是如果泡沫渣造的不好,埋弧效果不良,长时间大功率加热会增加钢水增氮机率。大功率短时间钢水加热可减少钢水增氮。

(2)埋弧效果影响。LF炉如果埋弧效果不好,在电极加热过程中,石墨电极会与钢渣之间产生高温电弧,熔池表面形成凹坑,凹坑处钢液面会裸露,此处钢水温度比其它部位低,高温下氧、硫对钢液面表面活性作用消失,钢液面裸露会吸氮。同时电弧温度达到几千摄氏度,高温电弧使周围的空气电离,很容易造成钢水增氮。

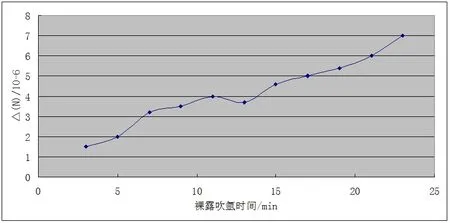

(3)吹氩操作。在LF操作过程中,必须通过吹氩搅拌去除夹杂、均匀成分和温度。但是如果控制不当,吹氩量较大啊,就容易造成钢液面裸露增氮。由下图1吹氩时间与钢水增氮关系可知,随着吹氩时间的延长,钢水增氮量呈上升趋势。

图1 吹氩时间与增氮关系曲线

(4)喂线处理影响。LF炉脱氧过程中,会向钢水中喂入铝线进行脱氧,脱氧结束后,会进行喂钙线夹杂物变性处理,尤其是喂钙线容易气化,形成钙气泡将将钢液面吹开,造成钢液面裸露增氮。经统计表明,喂线前钢水N含量平均为32.2×10-6,喂线后平均为36.6×10-6,表明钢水喂线过程增氮达到了4.4×10-6。

2.2 连铸钢水增氮原因分析

(1)连铸钢水增氮机理,很多研究证明,氧、硫等元素属于钢液表面活性元素,在氧、硫等元素含量较低的时候,钢液更容易吸氮[1],由钢液吸氮动力学方程(1)可知

式中,[%N]为时间t时的氮浓度,%;[%N]e为与气相中的氮分压平衡时的氮浓度;KL为液相传质控制时的传质系数,cm/s;A-气液两相间反应界面积;V-液相体积。

目前LF炉精炼结束后,钢水中的氧和硫都处于较低水平。目前精炼出站钢水氧通常低于27ppm,硫含量低于60ppm,是含Nb低合金高强钢容易吸氮的主要原因。在开浇的第一炉,钢水没有加入覆盖剂,会增氮严重,但是随着浇注的进行会不断下降,最后稳定在某一范围。但是如果一旦出现钢液面裸露钢水就会迅速增氮。

(2)连铸钢水增氮原因,首先设备原因,连铸中间包的钢水是钢包钢水经长水口进入,因此在钢包下水口与长水口之间的连接处,会因为长水口内钢水的高速流动与周围外界空气形成负压,空气会通过接触间隙进入钢水,所以现场通过长水口处吹氩来弥补钢液带走的气体,使此处产生微正压防止空气进入。因此实现长水口与钢包下水口的密封接触非常重要。

3 钢水增氮控制措施与效果

3.1 LF过程增氮控制措施

(1)加强埋弧操作,目前本厂LF炉埋弧效果根据进站钢水的钢渣情况进行埋弧操作,但是随着转炉滑板挡渣技术的应用,转炉下渣量减少,因此在钢水进入LF炉后根据不同情况加入适量的泡沫渣,在加热等操作过程中,根据埋弧效果,随时补加泡沫渣,造好埋弧渣,避免钢水与空气接触。

(2)合理控制供电功率,通过对现场设备进行维修,尽可能实现低功率化渣,高功率加热的模式,同时尽量缩短升温时间,对于进站钢水温度较低的,尽可能以少的升温次数达到温度要求,避免电极频繁起弧,将空气电离造成钢水增氮。

(3)合理吹氩,生产中,根据进站钢水的钢渣,如果钢渣较大且结壳严重,应采用加入化渣剂进行化渣,避免通过吹氩搅拌化渣。

(4)优化喂线设备,为了对钢水进行脱氧和调整Als加入铝线,以及夹杂物变性处理喂入钙线,但是钙线喂入与铝线喂入相比,钙线喂入时穿透力小,容易气化,形成钙气泡将钢液面吹开,造成钢液面裸露增氮严重。因此在喂丝管旁增加一吹氩管设备,实现喂线时接触部位惰性气氛,防止钢水增氮。

3.2 连铸增氮控制措施

(1)设备优化,首先对长水口与钢包下水口接触位置的密封碗形状进行优化,根据长水口上水口位置确定最佳的密封碗形状,防止因为密封垫形状原因,导致安装长水口对位不当,密封不好吸入空气增氮。同时长水口处的吹氩形式采用暗埋内置式,更有利于氩气的密封效果。通过实验,优化钢包滑动水口下滑板与长水口密封碗之间压气流量,减少整个浇钢过程中的钢水增氮。

(2)通过标准化操作,要求操作工及时清理长水口上水口和钢包下水口位置处的残渣和钢渣,以免造成接触不良影响增氮。同时提高钢包自开率,减少烧眼炉次,同时严格执行开浇过程中,长水口浸入中间包钢液面以下浸入式开浇。

3.3 取得效果

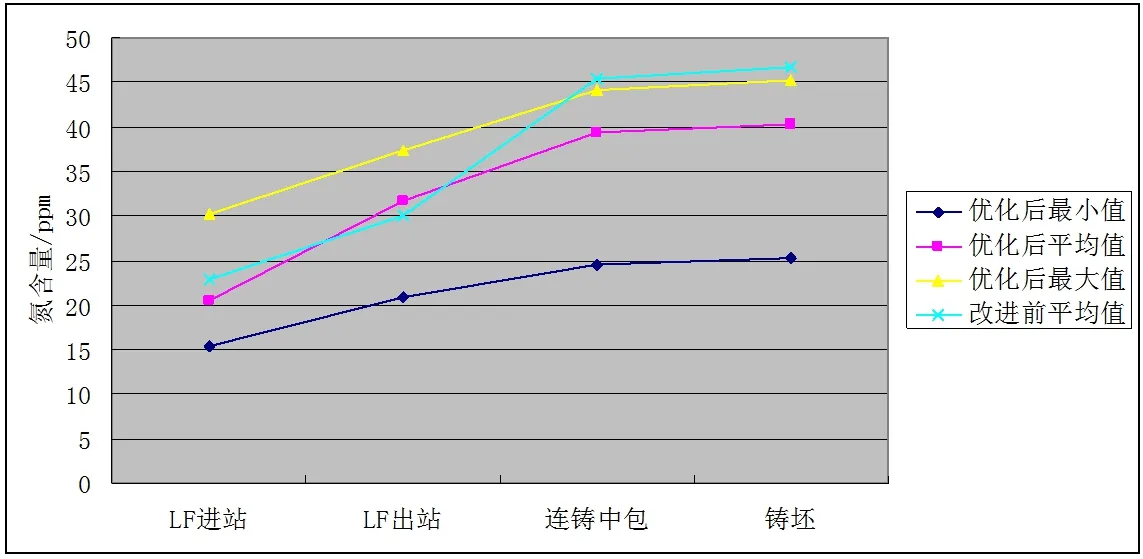

通过以上工艺技术优化与设备改进,钢水氮含量控制水平得到了明显改善,由图2可以看出,连铸中间包平均增氮量由优化前的15ppm降低到了优化后的8ppm以下,全流程控氮水平提升。

图2 各工序氮含量变化曲线

4 结论

通过优化LF埋弧效果、供电制度、合理吹氩以及喂丝机改造,连铸密封碗形状优化、吹氩流量优化以及埋弧开浇等一系列工艺和操作,形成了一套全工序控制钢水增氮的技术。改进后,连铸中间包钢水N含量控制在50ppm以下比例达到95%以上,含Nb微合金钢边裂缺陷改善,边裂缺陷率控制在0.32%以下。