全线无网有轨电车储能系统设计方案

2019-05-21王莉吴金贤

王莉 吴金贤

摘 要:现代有轨电车使用纯电力驱动,其具有便捷、环保、舒适、高效的特征,是目前广受欢迎的新型城市轨道交通产品。但由于供电的架空网在一些特定的环境或区段, 给景观带来不良影响,给线路规划带来一定的困难。随着新型储能技术的发展,研发全线无触网低地板有轨电车,是适应目前市场迫切需求的技术研发方向。该文将介绍基于超级电容的全线无网有轨电车储能系统设计方案,并通过牵引计算和实车安装试验,验证了该方案的可行性及先进性。

关键词:全线无网;储能;低地板有轨电车;超级电容

中图分類号:U23 文献标志码:A

0 前言

为了解决城铁车辆无触网运行应用的技术问题,该文将介绍采用超级电容供电方式的100 %低地板钢轮钢轨现代有轨电车的储能系统设计方案,实现了全线无网、由高能效超级电容供电的跨站充电模式,最终通过实际装车验证,成功实现了以超级电容为储能系统的全线无网有轨电车应用。

1 车辆主要技术参数

100 %低地板有轨电车车辆的基本配置为5辆车编组,整列车采用2动1拖2悬浮的动力编组型式。

1.1 线路条件

车辆将满足以下各条的规定:

最小平面曲线半径

正线(区间) 20 m

车场线20 m

最小竖曲线半径350 m

最大坡度60 ‰

1.2 供电条件

正线和车辆段均采用车载超级电容方式供电,在车站和车辆基地内设置充电装置为超级电容充电。

1.3 列车动力性能

1.3.1 列车基本动力性能要求

在AW2载荷和车轮半磨耗状态及干燥、清洁、平直的轨道和额定电压下,列车牵引性能由下列参数确定:

列车最高持续运行速度70 km/h

列车设计结构速度≥80 km/h

启动加速度(0~40 km/h)≥1.0 m/s2

平均加速度(0~70 km/h)≥0.7 m/s2

1.3.2 列车电制动性能要求

在AW2载荷和车轮半磨耗状态及干燥、清洁、平直的轨道和额定电压下,列车制动性能由下列参数确定:

常用制动最大等效减速度(80 km/h~0)≥1.2 m/s2

常用制动平均冲动极限≤1.5 m/s3

2 牵引系统技术方案

列车牵引传动系统采用VVVF逆变器-异步牵引电机构成的交流电传动系统。

列车电制动采用再生制动,制动能量反馈回超级电容。制动时优先使用电制动(再生制动),电制动力不足部分由液压制动补充。

列车牵引系统主电路采用电压型直交逆变电路。超级电容提供的直流电由VVVF逆变器变换成频率、电压均可调的三相电源向异步牵引电动机供电。VVVF逆变器拥有2个逆变模块单元,每个逆变器模块驱动1台牵引电动机工作。当超级电容电压在616 V~820 V变化时,牵引系统能正常工作,并方便地实现牵引和制动的转换。

3 储能系统设计方案

3.1 超级电容器

根据该文第2章车辆参数要求,考虑采用能量型超级电容器。

超级电容是一种介于电池和静电电容器之间的储能元件,具有很高的功率密度,适合用作短时间功率输出源。具有比功率高、比能量大、一次储能多等优点,亦可平滑动力电池充放电电流,延长动力电池的使用寿命。这种特性决定了其能吸收电制动反馈能量,达到节约能源的效果。

该项目超级电容器采用了特殊关键原材料,优异的电极制作工艺、先进的测试化成工艺,为能量型超级电容器。能量型超级电容器作为超级电容器领域中的一种新体系,以采用新型先进材料技术为基础,通过电化学混合电极材料,在一个电解池中实现了锂离子电池和超级电容器的原理和技术的结合,使其在保持超级电容器高比功率、长寿命和快速充电特性的同时,大幅度提高了比能量,而且线性的充放电特性不能变,即:E=1/2C×V2不变。

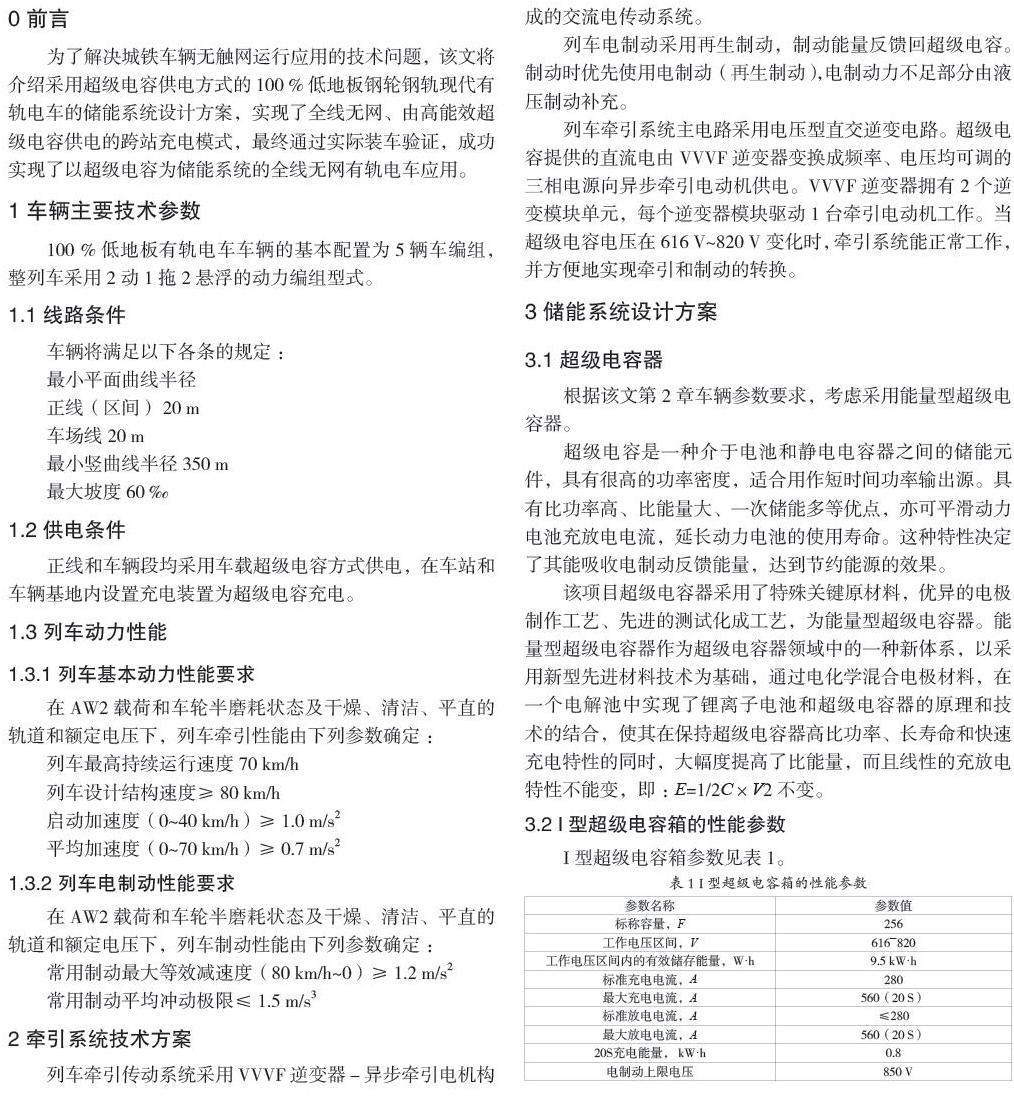

3.2 I型超级电容箱的性能参数

I型超级电容箱参数见表1。

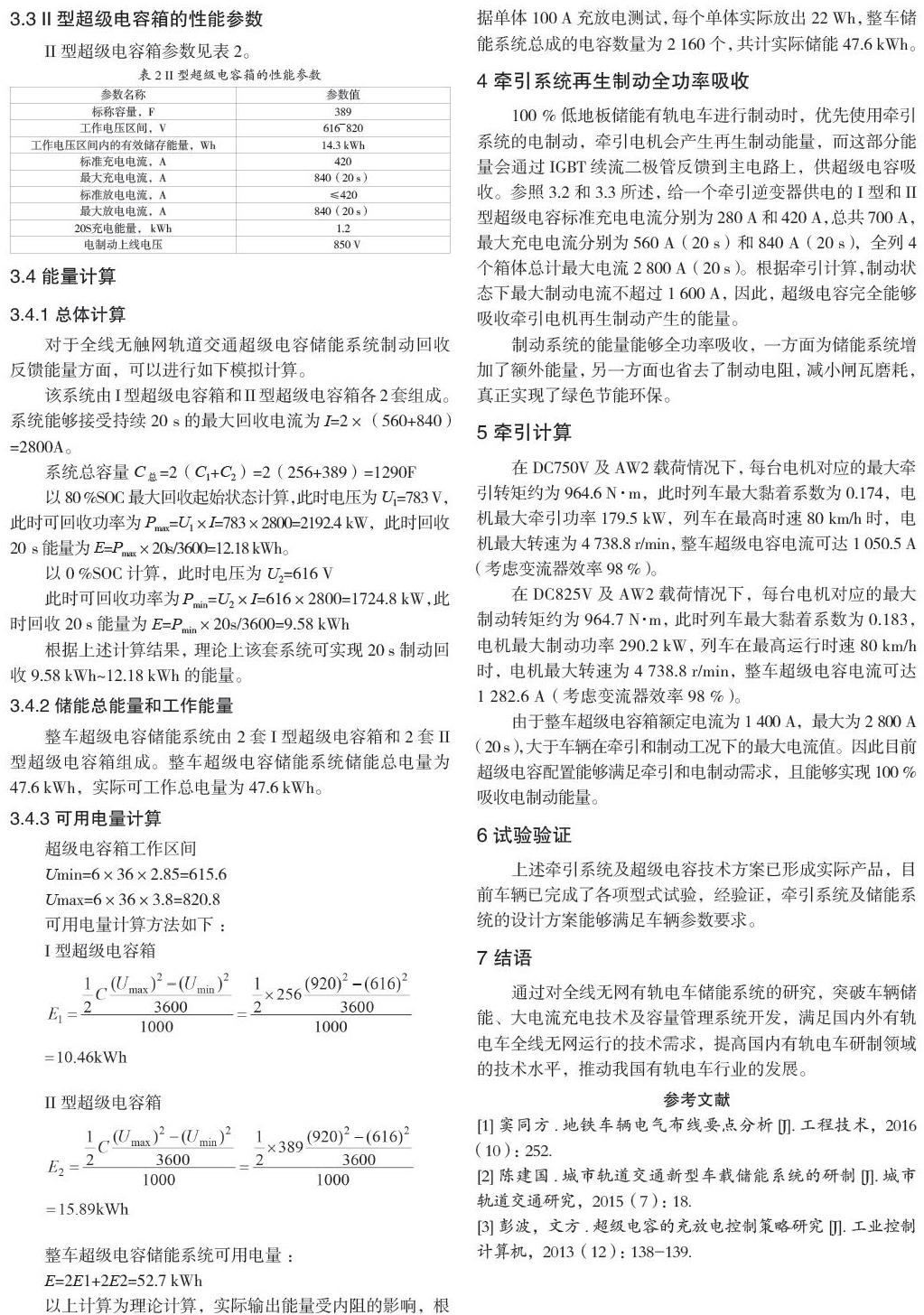

3.3 II型超级电容箱的性能参数

II型超级电容箱参数见表2。

3.4 能量计算

3.4.1 总体计算

对于全线无触网轨道交通超级电容储能系统制动回收反馈能量方面,可以进行如下模拟计算。

该系统由I型超级电容箱和II型超级电容箱各2套组成。系统能够接受持续20 s的最大回收电流为I=2×(560+840)=2800A。

系统总容量C总=2(C1+C2)=2(256+389)=1290F

以80 %SOC最大回收起始状态计算,此时电压为U1=783 V,此时可回收功率为Pmax=U1×I=783×2800=2192.4 kW,此时回收20 s能量为E=Pmax×20s/3600=12.18 kWh。

以0 %SOC计算,此时电压为U2=616 V

此时可回收功率为Pmin=U2×I=616×2800=1724.8 kW,此时回收20 s能量为E=Pmin×20s/3600=9.58 kWh

根据上述计算结果,理论上该套系统可实现20 s制动回收9.58 kWh~12.18 kWh的能量。

3.4.2 储能总能量和工作能量

整车超级电容储能系统由2套I型超级电容箱和2套II型超级电容箱组成。整车超级电容储能系统储能总电量为47.6 kWh,实际可工作总电量为47.6 kWh。

3.4.3 可用电量计算

整车超级电容储能系统可用电量:

E=2E1+2E2=52.7 kWh

以上计算为理论计算,实际输出能量受内阻的影响,根据单体100 A充放电测试,每个单体实际放出22 Wh,整车储能系统总成的电容数量为2 160个,共计实际储能47.6 kWh。

4 牵引系统再生制动全功率吸收

100 %低地板储能有轨电车进行制动时,优先使用牵引系统的电制动,牵引电机会产生再生制动能量,而这部分能量会通过IGBT续流二极管反馈到主电路上,供超级电容吸收。参照3.2和3.3所述,给一个牵引逆变器供电的I型和II型超级电容标准充电电流分别为280 A和420 A,总共700 A,最大充电电流分别为560 A(20 s)和840 A(20 s),全列4个箱体总计最大电流2 800 A(20 s)。根据牵引计算,制动状态下最大制动电流不超过1 600 A,因此,超级电容完全能够吸收牵引电机再生制动产生的能量。

制动系统的能量能够全功率吸收,一方面为储能系统增加了额外能量,另一方面也省去了制动电阻,减小闸瓦磨耗,真正实现了绿色节能环保。

5 牵引计算

在DC750V及AW2载荷情况下,每台电机对应的最大牵引转矩约为964.6 N·m,此时列车最大黏着系数为0.174,电机最大牵引功率179.5 kW,列车在最高时速80 km/h时,电机最大转速为4 738.8 r/min,整车超级电容电流可达1 050.5 A(考虑变流器效率98 %)。

在DC825V及AW2载荷情况下,每台电机对应的最大制动转矩约为964.7 N·m,此时列车最大黏着系数为0.183,电机最大制动功率290.2 kW,列车在最高运行时速80 km/h时,电机最大转速为4 738.8 r/min,整车超级电容电流可达1 282.6 A(考虑变流器效率98 %)。

由于整车超级电容箱额定电流为1 400 A,最大为2 800 A(20 s),大于车辆在牵引和制动工况下的最大电流值。因此目前超级电容配置能够满足牵引和电制动需求,且能够实现100 %吸收电制动能量。

6 试验验证

上述牵引系统及超级电容技术方案已形成实际产品,目前车辆已完成了各项型式试验,经验证,牵引系统及储能系统的设计方案能够满足车辆参数要求。

7 结语

通过对全线无网有轨电车储能系统的研究,突破车辆储能、大电流充电技术及容量管理系统开发,满足国内外有轨电车全线无网运行的技术需求,提高国内有轨电车研制领域的技术水平,推动我国有轨电车行业的发展。

参考文献

[1]窦同方.地铁车辆电气布线要点分析[J].工程技术,2016(10):252.

[2]陈建国.城市轨道交通新型车载储能系统的研制[J].城市轨道交通研究,2015(7):18.

[3]彭波,文方.超級电容的充放电控制策略研究[J].工业控制计算机,2013(12):138-139.