利用盐硝联产装置消化高硝卤水的探索

2019-05-21何寿美

何寿美

(中盐镇江盐化有限公司 江苏镇江 212114)

1 前言

中盐镇江盐化有限公司(以下简称“公司”)现有两套生产装置,一套为80万t/a盐硝联产装置(硝3.2万t/a),于2013-01投入运行,另一套为100万t/a一次精盐水生产装置,于2014-02投入运行,当时产能为50万t/a,2015-08进行扩能改造,一次精盐水产能提升至100万t/a。

2 高硝卤水的产生及成分

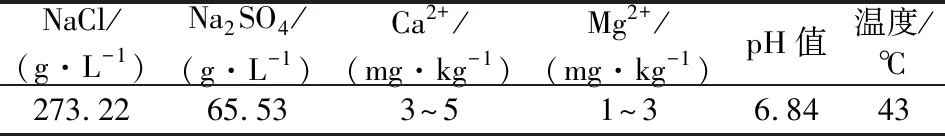

表1 高硝卤水成分Tab.1 Ingredient of high nitrate brine

3 高硝卤水的使用

3.1 高硝卤水进入盐硝系统工艺选择

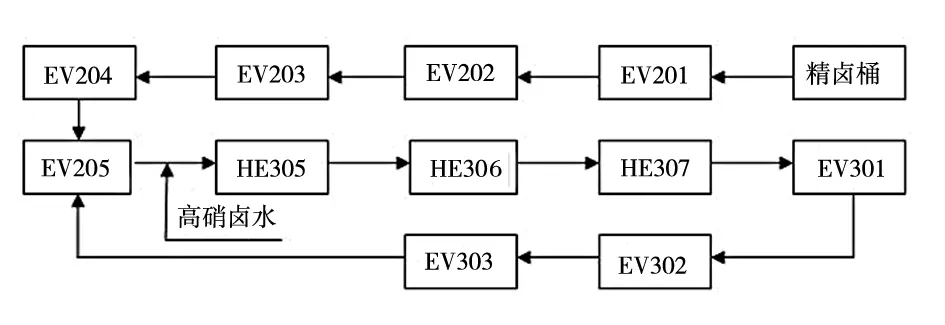

由表1可以看出高硝卤水中Na2SO4含量高于盐硝联产末效盐蒸发罐中的Na2SO4含量[1],如果将高硝卤水直接进入EV205,可能会有少量的Na2SO4析出,影响盐质量;选择将高硝卤水直接进入硝系统,由于温度较低,将接入口选择在预热器前,进行3级预热后进入硝蒸发罐,见图1。

图1 高硝卤水进盐硝系统流程简图Fig.1 Process diagram of high nitrate brine into salt and nitrate system

3.2 问题的出现及原因分析

高硝卤水进入盐硝系统后,运行过程中出现两个问题。一是预热器和HE301加热室结垢严重,运行不到两个月就出现预热器温度慢慢下降,HE301加热室换热效率也不断下降;二是EV301析硝不充分,EV302闪发罐中结晶物Na2SO4含量达52%,顺流转入EV205后,无法全部回溶,导致散湿盐中Na2SO4含量上升,影响盐质,被动的处理办法就将高硝卤水外排,与生产回水混合送矿区注井采卤。

针对第一个问题,分析其原因主要是一次精盐水生产过程中,为了保护纳滤膜的安全运行,过滤盐水进入纳滤膜前加盐酸调节pH值为微酸性,使过滤盐水中残留的微量CaCO3和Mg(HO)2中和为离子态,纳滤后的高硝卤水中Ca2+、Mg2+与盐硝系统母液进行二次反应,加剧了系统结垢;对于第二个问题,主要是高硝卤水中NaCl含量低导致,从表1的NaCl含量来看,要低于EV205母液NaCl含量约16 g/L左右,如果EV301蒸发量不足,罐内母液NaCl含量达不到307 g/L左右,会导致析硝不充分[2]。

3.3 改进措施

为使盐硝系统能够长周期稳定运行,对高硝卤水进入盐硝系统出现的问题,经过认真仔细的分析研究,改变原有的运行模式,采取了以下四点措施:(1)将纳滤产生的高硝卤水中Na2SO4含量控制在62 g/L左右,与EV205料液中Na2SO4含量接近,确保进入EV205后不会有硝析出。(2) 将高硝卤水直接进入CP205,与EV205母液混合经过HE205加热蒸发后,再循环至EV301析硝,这样有效地利用EV205罐2 000 m3的过碱料液,在温度49 ℃右时,与高硝水中的Ca2+、Mg2+进行充分反应,同时根据HE205有盐颗粒冲刷不易结垢的特点,较好地解决了预热器和硝加热室的结垢问题。(3)提高EJ301进汽压力,加大EV301蒸发量。(4)将EV302罐内的盐硝混合物按比例进入EV301,用盐析法弥补EV301蒸发能力不足问题,同时将EV302析出的硝,部分返回EV301,减少硝颗粒转入EV205回溶难度。

4 效果及效益分析

通过对生产工艺的不断探索和控制参数多次调整,充分回收利用了一次精盐水产生的高硝卤水,减少了资源浪费,彻底解决了盐硝系统结垢的问题,延长了生产周期,降低了消耗。同时将EV302的盐硝混合物进入EV301,对盐和硝的质量控制起到了关键性作用;调整后盐硝产品质量稳定,硝产量也比过去明显提高。

目前正常生产中,已将高硝卤水作为盐硝联产精卤使用,通过与改进前的生产数据比对,一是高硝卤水平均年回收量达30万m3;二是硝产量年增加1万t,连续几年都在4.2万t以上。高硝卤水的回收不计算采输卤成本,就单纯计算卤水净化原料成本,根据公司卤水净化统计为4.35元/m3,每年可节约净化成本130.5万元;硝产品按照不含税减去包装物计价为270元/t,每年可增加效益270万元,两项合计每年直接收益可达400余万元。

5 结束语

实践证明利用盐硝联产硝系统的蒸发富余量和一些辅助方法,将高硝卤水用于盐硝联产是可行的,合理有效的挖掘生产系统潜能,是企业节能降耗增效的有效途径之一。