实现样张评分与目视的色彩一致性(上)

2019-05-19赵广姚磊

赵广 姚磊

随着印刷买家全球化采购和管理的需求倒逼,印刷企业标准化的意识不断提升,现在越来越多的印刷企业都逐步导入了“轨道扫描+印刷评分”的数字化印刷色彩品质控制系统。这一系统使得印刷品质的评估由于数据化而变得客观,整体上提高了印刷品质,统一了收货标准,减少了采购成本,也解决了不少买家与卖家之间的争端,但在实际运作过程中却也经常遇到这樣的质疑:

难道印刷样张打到90分就代表色彩一定好?反过来,看起来跟色都还不错的样张为什么分数才只不过刚过60分?评分究竟只是应付老外的要求还是印刷色彩品质的背书呢?带着这些疑问,本文结合色彩特性和印刷标准化的原理,以及在实践中所遇到的问题和经验,从人、机、料、法、环5个方面,即目视者、测量设备、承印物、评分软件、观察环境5个方面一一进行剖析,尝试找出其中的原因并提出解决方法,以期能解释您的困扰,实现数据化管理与人为评判的色彩一致性结果。

目视主体——人

仪器、印张和软件都是客观的,而人是主观的,是目视评估的主体。色彩是通过人眼、大脑和个人生活经验所产生的一种对光的视觉效应,因此个体差异和主观因素、习惯偏好、文化背景等都会对目视评估的结果造成影响。

相信大家依然对2015年2月红遍中外的一条裙子的颜色记忆犹新,那么你认为它是什么颜色的呢?

华盛顿大学的神经科学家杰伊·内兹(Jay Neitz)说,“我研究彩色视觉的个体差异已经30年,这裙子是我见过最大的个体差异案例之一了。”(内兹看到的是白色和金色。)

专业眼科人士透露,这是不同个体的正常人眼视觉神经生理和心理物理适应的差异化感受。认定裙子是蓝黑相间的人,负责色彩的视锥细胞占了优势;而觉得裙子是白金相间的人,则是视杆细胞在其中占到了上风。这是一种生理性的视觉现象,并不是一种病理性的,所以千万不要因为差异性就觉得自己的眼睛有问题。

目视评估者作为印刷色彩评价的主体和最终使用者,对印刷品质有着最后的决定权,其重要性不言而喻,但由以上举例不难看出其主观性的影响巨大,主要有以下两方面的问题需要加以考量:

①个体差异存在于视觉偏差和对不同颜色的敏感不同甚至是先天色弱等情况,这些差异是客观存在的,因人而异,可以采用孟塞尔工具进行检测评估,让评价者本身对自己的颜色敏感度有所了解,以辅助在实际工作中的观察结果。此外,还存在视觉疲劳的现象,这对于长时间看色工作者而言尤为明显,比如机长、看色人员等,时间长了眼睛会疲劳、视觉模糊甚至眩晕而造成评估偏差甚至难以判断的情况。另外,同一个人不同的时间段不同的年龄,由于晶状体不好,对颜色的感知和偏好也会有变化,因此结果出现偏差就不奇怪了。

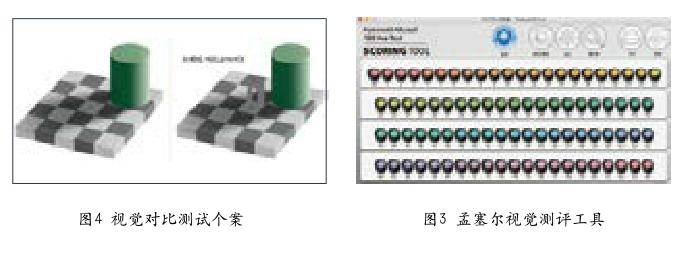

②人眼对色彩的视觉现象是一个不容忽视的因素,如颜色对比和颜色适应。颜色对比影响是一个重要因素,具体是指眼睛同时受到色彩刺激时,色彩感觉发生相互排斥,不同色相相邻时倾向于将对方推向自己的补色地位。比如同一灰色在黑底上反角变浅发亮,而在白底上感觉变暗变深;同一灰色在红底上呈现绿味,在绿底上呈现红味;红与绿并置,红显得更红,绿显得更绿;各种相邻的色在交界处,对比表现得更为强烈。而这些规律虽然客观存在,也常被设计人员所利用和发挥,但却不被每一个观色人眼所了解和警惕,因此在现实判断中,经常给印刷买家和印刷厂等带来困扰和争执,这时候仪器测量的数据就变得非常重要了,常被作为最终评价的客观标准,如图4的A、B色块的颜色一样,Lab值为L50、a0、b0。

颜色适应是指人眼在颜色刺激下的视觉变化现象,对产生色调的光线的强度逐渐减弱并持续一段时间的适应,期间,人对色彩的感知会出现补色的现象。比如先在日光下观察样品然后在白炽灯下观察,会感觉样品偏黄,但几分钟后,就会感觉室内光线逐渐变白,样品逐渐与在日光下看到的一致。或者长时间注视红色的样品,此时再去看黄色的样品就变成绿色,经过一段时间后,才会逐渐恢复。这种现象在色彩评估时也是需要注意的。

此外,还有同色异谱现象,即两个物体的颜色相同,但它们的光谱反射曲线不同,那么在不同的光源下就会看到不同的色彩(下文的环境部分会分析光源的特性)。这些因素都会影响目视评估的结果,因此在具体评价的时候需要注意到这些差别和特点,排除其中的不利因素,多一些人员参与,并结合数据结果,尽量做到客观评估。

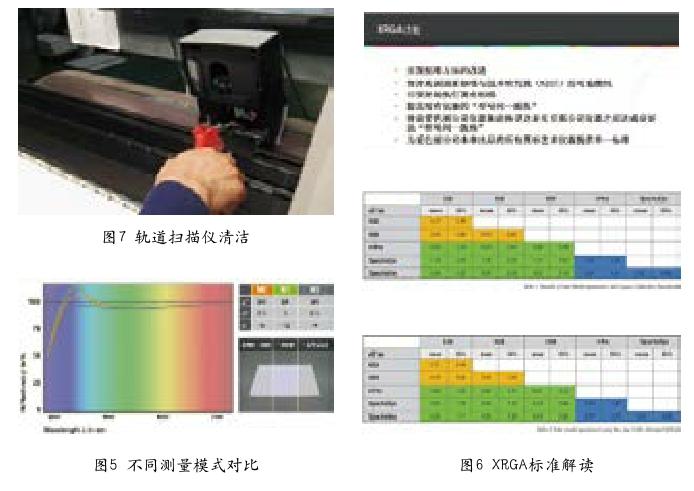

测量仪器—机

数据评分当然离不开测量仪器,测量仪器在印刷样品整体评价中一般是指连线或离线式轨道扫描或手动扫描系统。通常容易出现以下几个方面的问题,需要注意。

1.型号不对

当前自动轨道扫描比较典型的硬件品牌以X-rite和Techkon最为代表,而手动扫描用的基本都是i1 Pro。然而目前处于新、旧仪器过渡期,难免出现交叉混用的情况,如果在处理符合新ISO标准、测量荧光剂OBA含量很高的纸张时却仍然用旧仪器M0模式测量就会产生问题,要知道,不同的测量模式在OBA含量高的介质上,数字上的差别色差值Delta E可以超过5。根据ISO12647∶2013新标准可知,对于OBA含量较高的介质强烈推荐使用M1(D50)测量模式。

此外,X-rite设备是否统一到XRGA标准也是一个重要考量因素。笔者曾经遇到东莞一家客户仍然在用8年前的一代轨道扫描,同样M0模式下,数据也存在很大偏差,经过多方比对确诊为该仪器未校正到XRGA标准。因此最好的解决方案就是顺应趋势,及时更新,升级成新一代的测量仪器。

X - r i t e I n t e l l i T r a x 2以及SpectroDrive NG都可以应对M0/M1/ M2/M3不同模式的测量,其中前者做工敦实,配备吸风装置且为非接触式扫描;后者外观升级,搭载液晶屏显和红外辅助对准;而i1 Basic Pro2二代手动扫描也早已成为了印刷厂色彩管理入门级的标配。

2.環境不好

仪器型号虽然选择正确,但由于车间使用环境较为恶劣,测量数据可能有很大出入。笔者曾经在广州一家印刷企业遇到爱色丽的IntelliTrax轨道扫描数据与正常手持式Exact测量数据相差甚远,多次校正无果,最后打开盖才发现扫描头内聚积了很厚一层喷粉,用气喷枪彻底清洁之后,再次扫描出来的数据结果就相差无几了。所以很有必要建立健全规章制度做好定期清洁保养工作,有些做得比较好的印企会用特别设计的防尘罩保护免受环境影响。

3.维护不力

对于仪器来说,还有一种情况就是长期没有维护保养却一直都在测量使用,这样下去的后果就有可能导致光源衰减,或者不正确的操作使用、意外摔落碰撞导致仪器发生测量误差。仪器维护的道理就像汽车每5000或10000公里要去4S店做保养的道理一样,因此建议有必要定期使用NetProfiler进行工厂内部校准,或是选择设备官方及有正规资质的第三方机构进行仪器校正,以确保测量数据的准确性,记得要有检测报告以及校验标签为宜。

4.操作不当

操作不当主要包括有测量模式不对,如M0/M1的选择切换,到现在为止,发现很多Exact仪器竟然一直固定在M0位置,还包括相对密度与绝对密度,T响应与E响应、光源种类、Delta E色差模式的选择等。试问操作人员怎么设置,一问三不知的情况不在少数,究其原因,多是仪器采购之后从来没有受过专门培训,而造成操作人员空有仪器却没有专业知识驾驭,这样看来选择有专业售后技术培训能力的供应商就显得非常必要。

样张方面—料

样张是颜色表现的直接呈现,评分与目视均是对于样张本身而言。纸张介质特点、油墨特性、印刷质量及参考样张的质量都是需要考虑的因素。

1.纸张介质

在评价两两印刷样张的颜色一致性的时候,很容易忽略基材本身(本节主要探讨纸张)的差异性,而这个差异性往往是至关重要的。譬如纸张的表面涂布(亮面)与非涂布(哑面),含大量荧光增白剂与不含荧光增白剂(OBA),过完表面处理与没有过表面处理等。很常见的一个现实问题是印刷企业很多都只有一种EPSON原装或类原装相纸作为所有印刷样张的跟色样稿,这种情况对比涂布纸张当然问题不大,但对比非涂布的纸张时就会明显产生视觉上的偏差,即便数据上很接近。正确的做法应该是铜版纸选用高光相纸,哑粉纸选用半光面的相纸,而书纸使用非涂布的数码打样书纸,瑞士Ugra推荐的打样与印刷纸张应当根据光泽度(Gloss)作出明确区分,如下图所示。

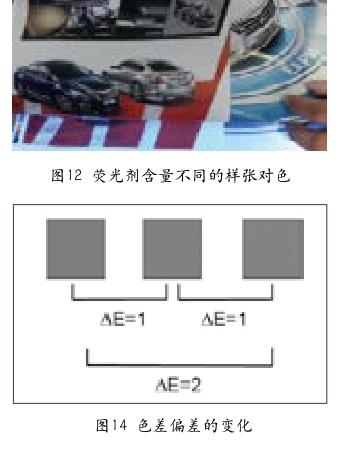

2.纸张的荧光增白剂(OBA)

OBA也是另一个困扰目视匹配的大敌。比如在标准光源情况下数码样与印刷样相比,尽管数据已非常接近,评分已很高,但其中之一总是偏黄或偏蓝,或在印刷机台已经接近目视匹配,但拿出来放在荧光灯或自然光的条件下对比的话,色差却很明显地被放大了,这种情况往往是OBA惹的祸。我们可以使用紫外UV灯做个小测试,拿一些在普通光源下看不出区别的纸张,在UV灯照射下观察却可以看到明显的差异,那些会发光的纸张就是含OBA很高的,如书纸、铜版纸;而不发光的则是含量很少或是没有的,如白卡、单粉卡。那么,要彻底解决这个问题的方法就是参照样张与实际样张都要选用同等OBA含量的材质,而ISO12647-2标准的不断更新和修订的原因之一也正是为了解决OBA对色彩管理的影响。除了纸张的OBA之外,光源的UV含量也是一个需要特别注意的事项,下文将单独讲解。

为了均衡整个色彩色域的表现,除了单色油墨以外,还需要注意的是油墨本身的叠印率(Overprint)表现,包括二次叠印与三色叠印也应当在标准容差之内为宜,这将与油墨的透明度、黏性以及印刷色序等息息相关。

3.样张质量

从样张印刷质量方面找原因,是目视比对的重要考虑因素。

理论上,一份高分的样张自然比低分的更接近视觉,然而由于印刷机版面不同位置的差异或抽样间隔的参差,却可以导致不同的目视结果。数据评分一般只会评估色带(Colorbar),而色带要么在版头(小森原配PDC-S扫描仪),要么在版尾(譬如第三方安装轨道扫描),那么,版头或版尾的色彩是否就可以真正代表整个版面的颜色呢?实践中很多样张存在诸如前深后淡,两边深中间浅等症状,这种情况下就色带的色彩就不能代表整体的印刷质量。有印过GMI测试样张就明白其中的利害攸关,没有将印刷机上下左右做平,是没有可能通过GMI满版纵横交错30条色带的评估的。评分只来源于色带,但一条色带是否能代表整个版面要依赖设备本身的表现,类似的情况还可能出现在连续印张的隔张差异和变化。俗话说:一屋不扫,何以扫天下,同样道理可以这样理解:墨斗不平,何以平印刷?

版面的平均性除了印刷设备自身的问题,印刷师傅的人为操作也是一个因素。技术水平高低、看色能力大小和责任心强弱有可能产生设置不当进而导致墨位不平等人为不平均结果,严重的左右不平、头尾相左的情况对评分与目视也是一个巨大挑战。建议建立印刷保养的标准化作业规程,同时使用现代化的仪器工具是一个事半功倍的方法。例如现在很多印刷厂开始在印刷机台直接配备X-rite或Techkon的轨道扫描,再搭配45寸以上大屏幕实时监控密度均匀性,相当于给机长多了一双数字化的眼睛,方便机长轻松地进行规范化作业。

此外还有一些个别极端情况譬如说色带做假也存在。据说有个别企业为了数据的达标而只修改色带的颜色比例但是却不顾及到版面内容的颜色,这也是为什么数据很好但目视就是有差距的一个原因。现场监督和不定期抽检整个印刷输出作业流可以让类似这样的情况暴露无遗,无所遁形。

4.参照样张

数据显示很好,但目视却仍然差别很大,除了样张本身之外,还需要考虑的就是参 照物。

在实际生产跟色过程中,我们发现参照物分为标准样与非标准样,标准样一般为国外客户打样,在成品之外,通常会有专业打样检测标签以证明该打样符合某某标准,是一份合格的打样跟色稿。如果留意的话,可以从打样侧边的信息条上一窥究竟,通常数码打样稿以ISO12647-7作为衡量标准,而生产型数码印刷稿则以ISO12647-8作为衡量标准,印刷留样或样稿则用PressSIGN标签或报告也有很强的说服力。

而最头疼的是参照样张本身没有任何標签甚至没有色带却被指定为跟色参照目标,甚至不知道是哪里打印,也很难判断以什么标准印刷出来的,很可能就是一张街头快印店打的非标准样张,也可能是上次外发到另一家厂在不正常印刷状态下的旧样,所以当目视差别很明显却又根本没办法得悉该样张以什么标准印刷的情况下,是难以用数据化的方法来解决这类问题的。

除了参照物的标准与非标准,软打样与硬打样也是参照样张的两种不同呈现方式;一般来说硬打样可以很容易拿在手上比对,更有质感,更容易看到效果,只不过原装打样的单张成本略贵;而软打样相对受制于显示器品牌、调校以及参数选择,而且位置固定,受周边环境影响较大,也不太容易拿来比对,目前使用该方式的比例仍然相对较少。建议可以使用ISO 12646国际标准来评估软打样是否符合要求。

无论是哪种打样,只要有对比就一定会有不同。间隔色差也是一个影响因素,比如以ISO12647-2为中间标准,参考样可以达标,而印刷样也在宽容度范围之内,但是两者看上去始终却不一样,那很可能是因为一个偏红(往右),一个偏绿(往左),虽然各自都与标准之间的色差Delta E只有1,但间隔色差加起来就有2了,就难以接受了。

除此之外,个别客户喜欢缩小打样以节省成本,但实际上参照物的大小缩放与实际样张在视觉感观上也会产生不一致,尤其是类似撞网问题会有明显的差异性,从色彩的角度建议,这也是为什么不建议缩小打样,反而不如部分裁切或随机抽样来打样更直接更准确的原因。(未完待续)

作者单位:富士胶片(中国)投资有限公司