射频加热对大豆分离蛋白功能性质的影响

2019-05-18郭超凡张振娜傅虹飞陈香维王云阳

郭超凡 张振娜 刘 艳 傅虹飞 陈香维 王云阳

(西北农林科技大学食品科学与工程学院 陕西杨凌712100)

大豆是中国重要的油料作物,它富含脂肪和蛋白质,其中大豆分离蛋白(SPI)因具有良好的功能性质、 较高的营养价值和低廉的价格而被作为食品原料以及添加剂广泛使用在食品工业中[1]。大豆分离蛋白的功能特性主要体现在3 个方面:(1)水合特性:分散性、溶解性、持水性、增稠性、溶胀性、润湿性及脱水收缩作用等,其中溶解性在饮料工业及功能食品工业中被广泛应用;(2)乳化特性:乳化性、发泡性、持水及持油性,其中冰淇淋等冷冻食品、 汤类食品的加工利用其乳化性;(3)流变和质构特性:凝胶性、弹性、内聚性、咀嚼性等,如鱼肉制品工业和乳酪利用其凝胶性[2]。目前,国内改性大豆分离蛋白产品性能与国外产品差距明显,且价格优势不明显,国外产品仍占据较大市场,国产的大豆分离蛋白在食品工业上仅限于肉制品方面[3]。改善大豆蛋白功能性成为国内食品加工工业亟待解决的问题。

目前,对于大豆分离蛋白改性的研究主要集中在物理改性、化学改性、酶法改性和基因工程改性[4-5]。其中,物理改性研究常采用的方法包括:高压处理、脉冲电场、微波辐照、热处理、伽马射线、超临界流体挤压和超声波等[6]。其原理主要是在外力条件下对蛋白质结构的定向变形,一般不涉及一级结构。Zhou 等[7]使用高强度(20 kHz、80Wcm-2)超声(HIU)设备处理大豆球蛋白0~40 min,结果发现处理后乳化性和溶解性显著升高。Wang 等[8]发现经过高压(HP)处理(200~600MPa)后大豆分离蛋白的溶解性轻微下降,乳化性显著升高,然而使乳化稳定性下降。蔡建荣等[9]发现,当微波功率为1 000 W 时,在0~40 s,大豆分离蛋白的起泡性、 乳化性和乳化稳定性均随着处理时间的延长而增加,并均在40 s 时达到最大值。

射频(Radio frequency,RF)因升温快速、加热均匀、 穿透深度大以及低能耗而作为一种新兴的电磁加热技术,在食品工业中有巨大的潜力[10]。射频的电磁波频率范围为1~3MHz,能够引起物料内部的极性分子往复旋转和带电粒子往复运动,从而使物料温度升高[11-12]。射频加热技术的研究和应用主要集中在食品和农产品的干燥、杀菌、蒸煮、杀虫及解冻等方面[13]。关于射频加热对蛋白质功能性质的影响报道较少,如:Boreddy 等[14]发现,射频辅助热杀菌能够提高蛋白粉的凝胶特性;Uemura 等[15]使用射频闪热(Radio-frequency flash heating,RF-FH)系统对豆乳杀菌,对比传统加热,使用RF-FH 杀菌豆乳制成的豆腐具有更高的凝胶强度。关于射频加热对蛋白质功能性质的影响国内未见报道。

本试验使用射频加热技术作为加热手段,将大豆分离蛋白分散液在不同射频极板间距(120,160,200 mm)下加热至预定的温度(70,80,90℃)。研究射频处理前、后大豆分离蛋白的溶解性、乳化性、起泡性和热稳定性,为射频加热技术在大豆制品加工中的应用以及大豆蛋白的改性提供理论参考。

1 材料与方法

1.1 试验材料和仪器

1.1.1 试验材料 大豆分离蛋白(索莱宝,北京);大豆色拉油(食品级,市售);其他化学试剂均为国产分析纯。

1.1.2 仪器设备

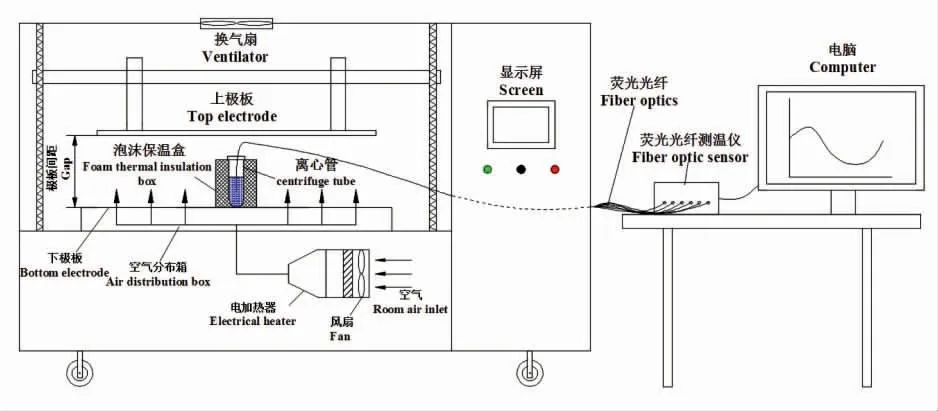

1.1.2.1 射频加热系统 本试验使用的GF-6A-27-JY 型射频加热系统(图1)由河北华氏纪元高频设备有限公司研制。该设备由射频发生器、加热室、排气系统、热风加热系统和自动控制系统等组成,额定功率为6 kW,频率为27.12 MHz。由上下极板构成650 mm×450 mm 的射频加热场,其间距可在60~215 mm 间调节。样品内部的温度使用荧光光纤测温系统实时测量,检测温度范围为-30~200 ℃,采集数据的频率最小可达1s/次。样品的时间-温度曲线通过软件输出。

图1 射频加热系统示意图Fig.1 Schematic diagram of RF heating system

1.1.2.2 其它仪器与设备 HC-3018R 高速冷冻离心机,安徽中科中佳科学仪器有限公司;90-4型恒温磁力搅拌器,上海沪西分析仪器厂;HQFTS-D1F00 荧光光纤测温仪,西安和其光电科技有限公司;LGJ-10 冷冻干燥机,郑州宏朗仪器设备有限公司;Q-200 热分析仪,美国TA 仪器公司;FJ200-S 数显高速分散均质机,上海索映仪器设备有限公司。

1.2 试验方法

1.2.1 大豆分离蛋白的射频加热处理 将一定质量的大豆分离蛋白加入至去离子水中,配成0.03 g/mL 的大豆分离蛋白分散液。使用磁力搅拌器在室温下温和搅拌至大豆分离蛋白充分溶解。将45 mL 充分溶解的大豆分离蛋白分散液置于50mL 离心管内,此时大豆分离蛋白的液面高度为80 mm。将装有大豆分离蛋白分散液的离心管置于射频加热系统下极板的中心位置,插入测温光纤至分散液中心位置。分别在120,160 和200 mm 极板间距下将大豆分离蛋白加热至预定温度(70,80和90 ℃)。待样品到达预定温度,立即将离心管取出置于冰浴,冷却至室温待用。

1.2.2 大豆分离蛋白溶解度的测定 将射频加热前后的大豆分离蛋白分散液在4 000 r/min 的转速下离心15 min,取出上清液待测。使用考马斯亮蓝法分别测定离心前后溶液的蛋白含量[16],其中:溶解度(%)=上清液蛋白含量/总蛋白含量×100%[17]。

1.2.3 大豆分离蛋白乳化性能的测定 大豆分离蛋白的乳化性能包括乳化能力和乳化稳定性。参照管军军等[18]的方法并进行改进。

乳化能力(emulsifying capacity,EC),分别将射频加热处理前后的大豆分离蛋白分散液稀释至质量浓度为2 mg/mL。取稀释液24 mL,加入8 mL大豆色拉油,使用高速分散器以20 000 r/min 转速分散1 min,用微量注射器迅速从底部吸取乳化液50 μL 加入至5 mL 0.1%的SDS 溶液中,以0.1%SDS 溶液为对照,用分光光度计测定500 nm 下的吸光值,乳化能力(EC)以公式(1)计算。

式中:EC——乳化能力(m2/g);A0——样品的吸光值;DF——稀释倍数(100);ρ——光程(1 cm);θ——油体积分数(0.25)。

乳化稳定性(emulsifying stability,ES),将测定乳化能力后的乳液放置在室温下10min,按上述方法测定乳化能力,按公式(2)计算乳化稳定性。

式中:ES——乳化稳定性(%);EC——乳化能力(m2/g);EC10——10 min 后的乳化能力(m2/g)。

1.2.4 大豆分离蛋白起泡能力的测定 大豆分离蛋白的起泡性能包括起泡能力和泡沫稳定性,参照李迎秋等[19]的方法并进行改进。

起泡能力(foam capacity,FC),分别取射频加热前后的大豆分离蛋白分散液20 mL 置于离心管内,使用高速分散器以20 000 r/min 转速分散1 min,测其泡沫体积。起泡能力按公式(3)计算。

式中:FC——起泡能力(%);V0——分散前的大豆分离蛋白分散液体积(20 mL);V——分散停止时泡沫体积(mL)。

泡沫稳定性(foaming stability,FS),将测定起泡能力后的泡沫静置1 h 后,再次测定泡沫体积。泡沫稳定性按公式(4)计算。

式中:FS——泡沫稳定能力 (%);V30——30 min 后泡沫体积(mL);V——高速分散停止时泡沫体积(mL)。

1.2.5 大豆分离蛋白变性温度的测定 本试验使用差示扫描量热法(DSC)测定大豆分离蛋白的变性温度。将未处理与射频处理后的大豆分离蛋白分散液样品冷冻干燥。分别称取冷冻干燥后的样品2 mg 加入至铝制坩埚中,以空白坩埚为对照,扫描速率为10 ℃/min,扫描温度范围为20~180℃,氮气速率为20 mL/min。

2 结果与分析

2.1 不同极板间距下大豆分离蛋白分散液射频加热的时间-温度曲线

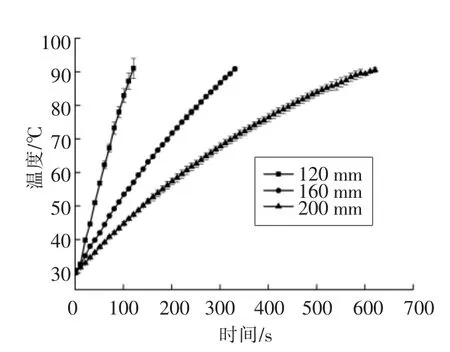

图2为在不同极板间距(120,160 和200 mm)下大豆分离蛋白分散液射频加热的时间-温度曲线图。由图2可知,改变极板间距,样品升至预定温度所需的时间不同。在极板间距为120,160,200 mm 时加热至90 ℃所需的时间分别为121,331 和621 s。极板间距越大,升温速度越慢,样品吸收的功率越小。当极板间距下降时,极板间的电容增大,从而使加热电路的频率下降[20]。通过改变极板间距可以调节加热电路的频率,进而使加热电路的频率与发生电路的固有频率耦合,耦合程度越大,电路中的能量传递也就越大。所以,样品在120~200 mm 极板间距下,随着极板间距逐渐减小,使得耦合程度越大,样品吸收的功率增大,样品升温速度增大。

2.2 射频加热处理对大豆分离蛋白分散液溶解度的影响

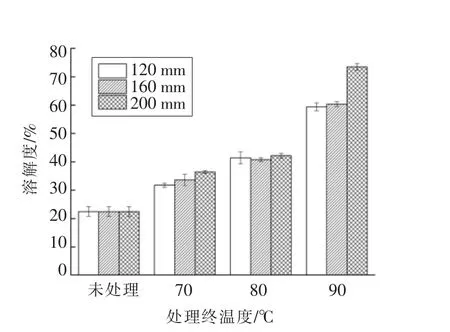

大豆分离蛋白的溶解度是其重要的功能性质之一,它与其他功能性如:乳化性、起泡性、疏水性等具有一定相互关系[21-22]。图3为射频处理对大豆分离蛋白溶解度的影响。由图3可知,相对于对照组射频加热处理后的大豆分离蛋白的溶解度均得到显著(P<0.05)提升,并且随着温度升高而增大。当终温度为70 ℃时,大豆分离蛋白的溶解度随着极板间距变大而增大;80 ℃时,在不同极板间距下大豆分离蛋白的溶解度没有表现出显著的差异;90 ℃时,大豆分离蛋白在200 mm 极板间距下的溶解度达到最大值,从未处理的22.48%提高至73.47%,并且明显高于其他两个极板间距。与微波加热的原理相似,射频加热通过高频电磁波引起物料内部的极性分子往复旋转和带电离子往复运动来升高物料温度[12]。射频加热处理时,高频电场引起物料内部分子发生摩擦,物料原子间的摩擦引起分子间共价键或非共价键断裂[23],使维持蛋白空间结构的二硫键、 氢键以及静电相互作用等被打破,导致蛋白结构展开,蛋白分子与水的相互作用增强,最终导致溶解度提高。随着极板间距增大,射频加热升温速率降低,大豆分离蛋白被加热到所需温度的处理时间增长,导致相同最终温度下(70 和90 ℃)的溶解度随极板间距增加而增大。

图2 不同极板间距下大豆分离蛋白的射频加热时间-温度曲线Fig.2 Time-temperature curve of SPI dispersion under different electrode gaps by RF heating

2.3 射频加热处理对大豆分离蛋白分散液乳化性能的影响

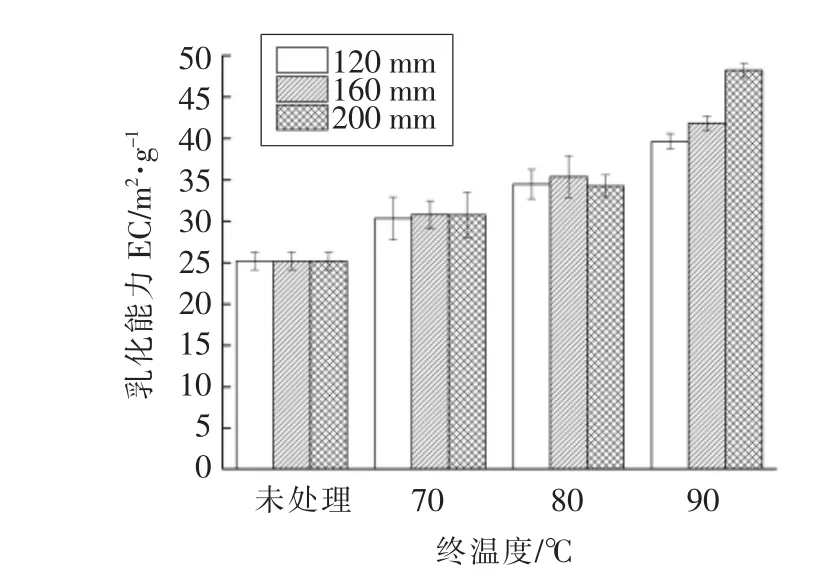

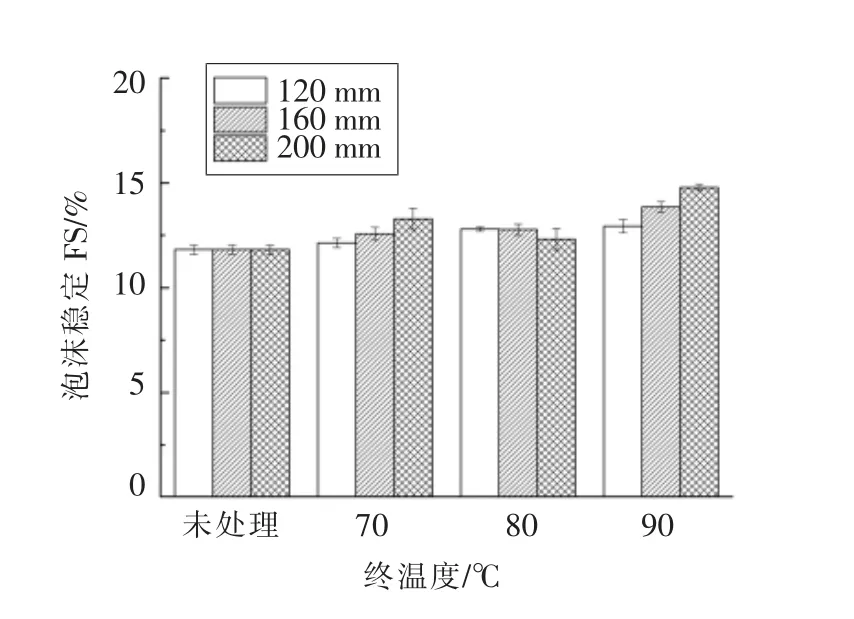

蛋白质的乳化性能是指脂肪乳化的形成和稳定,包括乳化能力和乳化稳定性。由于大豆分离蛋白具有亲水和亲油基团,因而具有乳化性。蛋白质的乳化能力是指在乳状液从O/W 乳状液转变成W/O 乳状液前每克蛋白质所能乳化油的体积,乳化稳定性是指乳状液的稳定程度。它与疏水性有弱正相关关系,还与分子柔性有着重要的关系。如图4所示,经过射频加热处理后的大豆分离蛋白乳化能力显著升高,并且随着温度升高而增大。当射频加热处理终温度分别为70 和80 ℃时,大豆分离蛋白的乳化能力在3 个极板间距下均没有显著差异;90 ℃时,大豆分离蛋白的乳化能力随着极板间距升高而增大,在200 mm 极板间距时达到最大值48.22 m2/g。图5为射频加热对大豆分离蛋白乳化稳定性的影响。由图可知,经过射频处理,大豆分离蛋白的乳化稳定性轻微提高。当处理终温度为70 ℃和90 ℃时,大豆分离蛋白的乳化稳定性随着极板间距增大而升高,并且在90 ℃、200 mm 极板间距时达到最大值14.78%;80 ℃时不同极板间距下的大豆分离蛋白没有显著差异。经射频处理后,大豆分离蛋白的结构展开,暴露出更多的疏水性氨基酸,使得蛋白表面活性增强、蛋白的柔性提高,从而提高了大豆分离蛋白的乳化能力以及乳化稳定性。

图3 射频加热对大豆分离蛋白分散液溶解度的影响Fig.3 Effect of radio frequency heating on the solubility of SPI dispersion

2.4 射频加热处理对大豆分离蛋白分散液起泡性能的影响

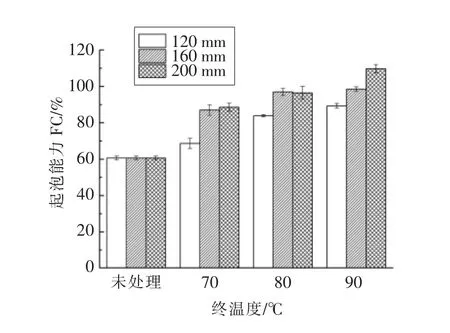

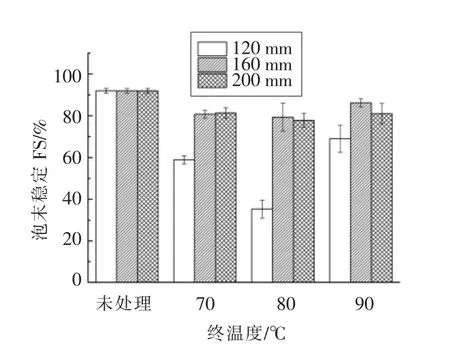

蛋白质的起泡性能是指其在气-液界面形成坚韧薄膜使大量气泡并入和稳定的能力,包括起泡能力和泡沫稳定性。起泡能力是指蛋白质能产生的界面面积的量,泡沫稳定性是指泡沫稳定处在重力和机械力下的能力。具有良好的发泡性的蛋白质必须在起泡过程中快速被空气和水界面吸附,然后经由分子重排在界面形成具有黏性的薄膜。图6和图7分别为射频处理对大豆分离蛋白起泡能力以及泡沫稳定能力的影响。从图7可以看出经过射频处理的大豆分离蛋白的起泡能力显著升高,并且随着温度升高而增加;在终温度为70 ℃和80 ℃时,160 mm 和200 mm 极板间距下大豆分离蛋白的起泡能力显著高于120 mm;90 ℃时,大豆分离蛋白的起泡能力随着极板间距增大而升高,并且在200 mm 极板间距下达到最高值109.71%。图8可以看出,经射频处理后大豆分离蛋白的泡沫稳定性显著降低。在极板间距为160 mm 和200 mm 时泡沫稳定性之间差异较小;120 mm 时,随着温度先降低,后升高,在80 ℃达到最小值32.30%。随着射频处理使大豆分离蛋白分子产生极化现象,分子部分展开,内部的疏水残基暴露在蛋白质表面,促进水-空气界面生成,所以大豆分离蛋白的起泡能力升高[9]。而随着内部疏水残基的暴露,极化的蛋白分子之间通过非共价键重新形成更大的分子聚集体,水-空气界面膜的稳定性下降,泡沫稳定性下降。

图4 射频加热对大豆分离蛋白分散液乳化能力的影响Fig.4 Effect of radio frequency heating on the emulsifying capacity of SPI dispersion

图5 射频加热对大豆分离蛋白分散液乳化稳定性的影响Fig.5 Effect of radio frequency heating on the emulsifying stability of SPI dispersion

图6 射频加热对大豆分离蛋白分散液起泡能力的影响Fig.6 Effect of radio frequency heating on the foam capacity of SPI dispersion

2.5 射频处理对大豆分离蛋白热稳定性的影响

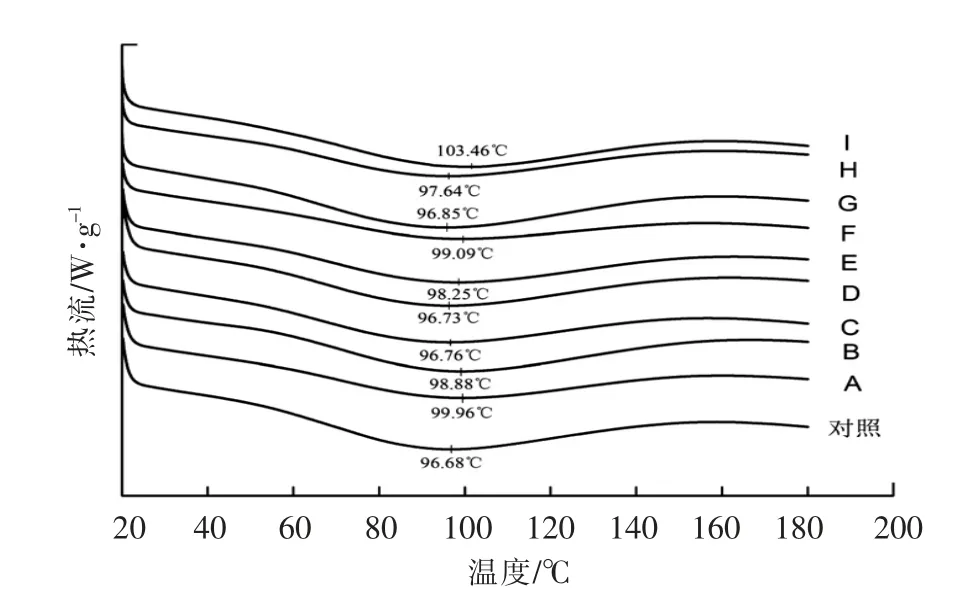

因具有较强的分辨能力、灵敏度高、用料少等优点,差示扫描量热法(DSC)被广泛应用于蛋白质热变性研究中,是一种研究热性质的有效手段,能够提供热稳定性及热变性的有效信息[24]。在DSC 谱图中,最大峰对应的温度通常被用来确定变性的温度,并且变性温度也代表了蛋白质的热稳定性。

图7 射频加热对大豆分离蛋白分散液泡沫稳定能力的影响Fig.7 Effect of radio frequency heating on the foaming stability of SPI dispersion

由图9可以看出,经射频处理后,大豆分离蛋白的变性温度相较于未处理的大豆分离蛋白样品均升高;当极板间距为120 mm 时,大豆分离蛋白的变性温度在射频处理终温度为70 ℃时显著升高,后随着温度升高而逐渐降低,90 ℃时与未处理的大豆分离蛋白变性温度接近;当极板间距为160 以及200 mm 时,大豆分离蛋白的变性温度在70 ℃没有明显变化,但随着温度升高,在80 以及90 ℃时明显增大。很多食品在加工中需要热处理,蛋白质的功能性可能会因为热聚集而导致不溶,难以发挥作用。射频处理可以使大豆分离蛋白的变性温度升高,说明射频处理可以提高大豆分离蛋白的热稳定性。

图8 不同射频处理条件加热大豆分离蛋白分散液的DSC 图谱Fig.8 DSC thermograms of SPI with different conditions of radio frequency heating

3 结论

1)射频加热对大豆分离蛋白功能性质的影响:射频加热可以提高大豆分离蛋白的溶解性、乳化性、起泡能力以及热稳定性。原因是射频加热诱导了大豆分离蛋白分子极化,破坏了维持蛋白空间结构的疏水相互作用力,使蛋白内部的疏水基团暴露,蛋白分子结构部分展开,分子柔性增加,因此溶解性、 乳化性、 起泡能力以及热稳定性增加。随着射频极板间距增大,溶解性、乳化性、起泡能力以及热稳定性逐渐增加,并在200 mm 时达到最高值。但是,经射频处理的大豆分离蛋白的泡沫稳定性降低,相较于120 mm 极板间距,160 和200 mm 极板间距时泡沫稳定性降低较少。

2)射频加热处理能够影响大豆分离蛋白的功能特性,而功能和结构之间存在一定的相互联系,因此,射频加热处理对大豆分离蛋白的空间结构也具有一定的影响。关于射频加热处理对大豆分离蛋白结构的影响程度和机理今后还需进一步的探讨。