立式三旋分离单元升级改造的探讨

2019-05-16彭健敏杨庆伟

彭健敏,杨庆伟

(西安市三桥机电设备有限公司,陕西 西安 710065)

第三级旋风分离器(简称“三旋”) 是催化裂化装置能量回收系统的关键设备,其运行过程中分离效率的高低直接影响烟气轮机的使用。中国石化洛阳分公司——联合车间——催化装置两套并联的三级旋风分离单元2008年投入运行。到2015年6月止,分离效率明显降低,三旋出口烟气<10.48μm,粉尘粒径含量虽能满足≥90%的要求,但烟气粉尘含量已由投用初期的 50mg/m3n增大至 110mg/m3,最高时到达267mg/m3,已严重影响3#烟气轮机使用寿命和运行周期。在近期检修中发现,临界流速磨损严重,三旋泄气率增大,烟机回收能量减少,发电效率降低。为此,作为有多年三旋设计制造的专业厂家,提出了三旋分离单元升级改造的可行性技术方案[1-3]。

1 三旋分离单元升级改造工艺操作参数情况

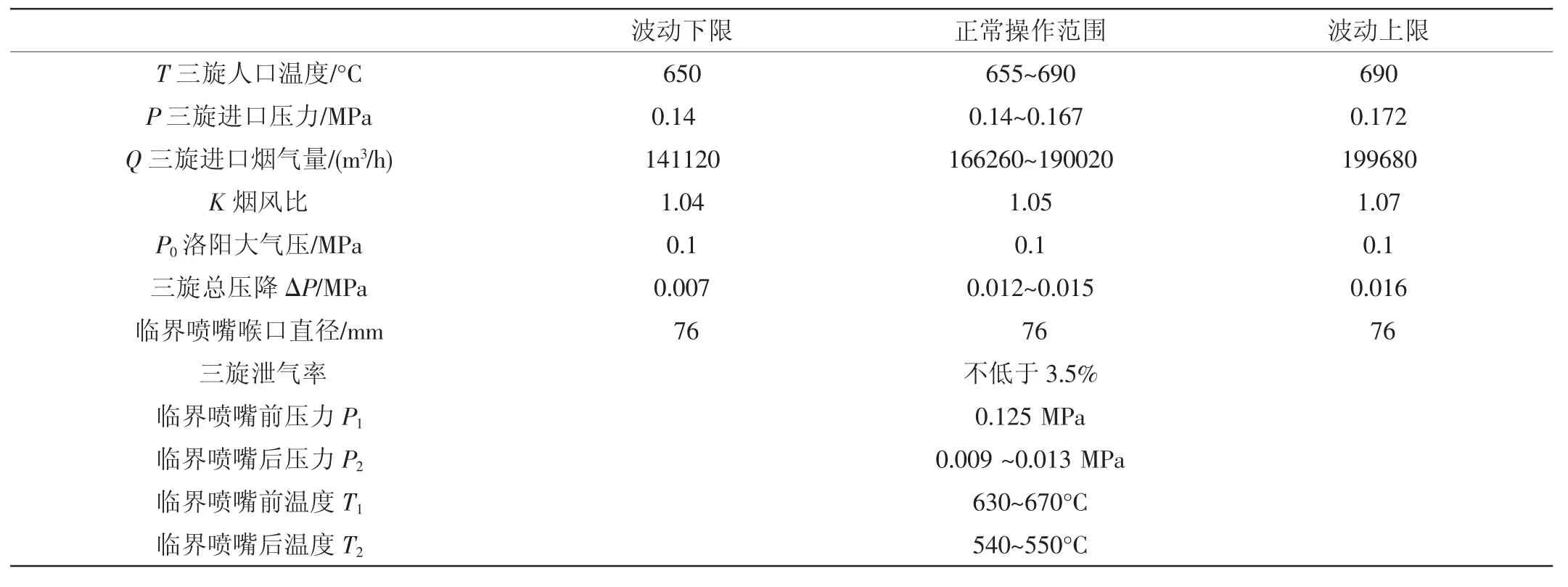

三旋分离单元升级改造工艺参数详见表1。

表1 三旋分离单元升级改造工艺参数

2 VAS-Ⅱ型高效单管数量

2.1 进入三旋的烟气体积流量Q

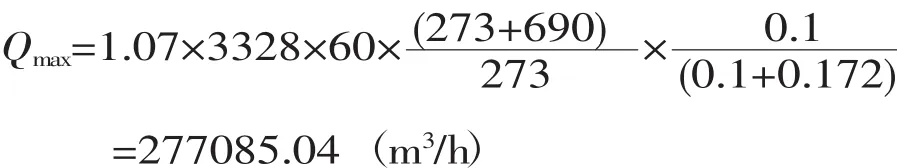

①操作参数波动上限时

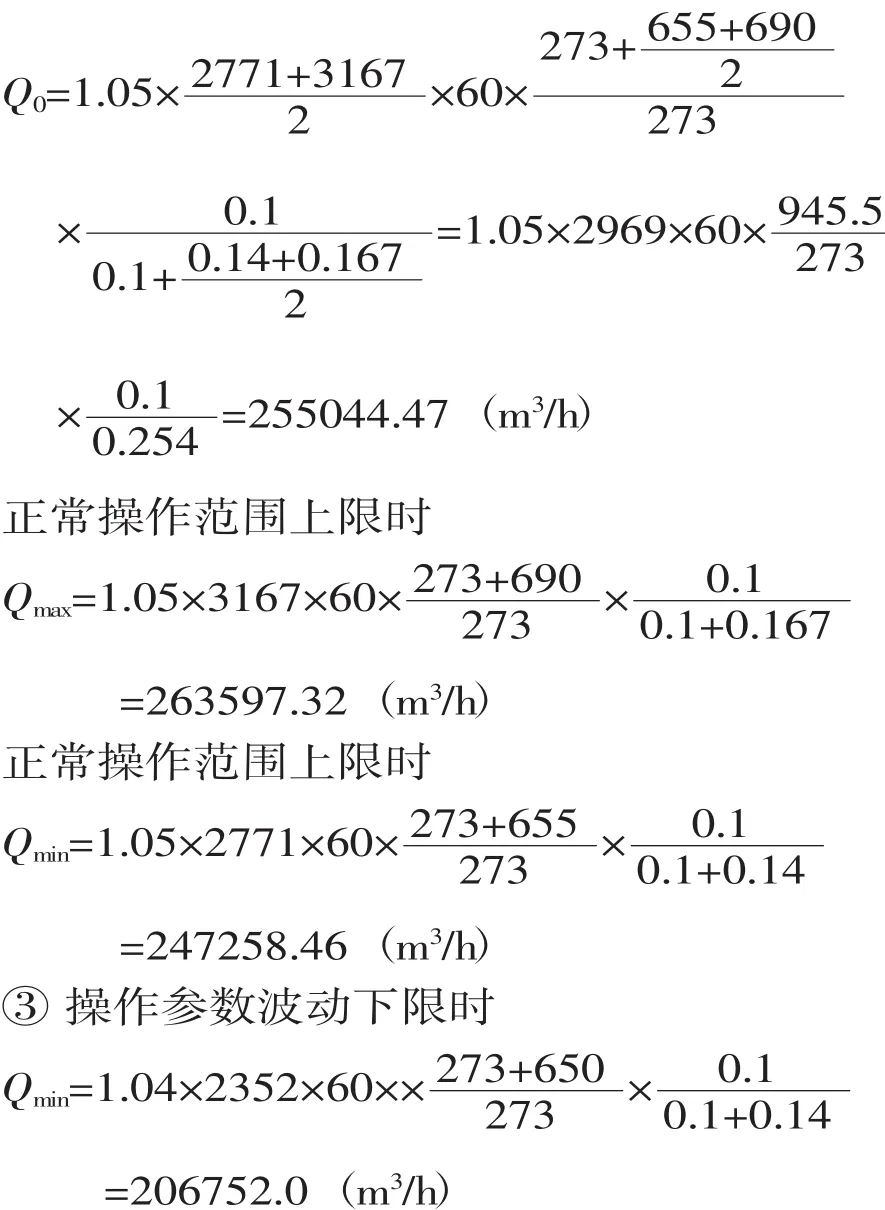

②操作参数为正常时

2.2 旋风管根数的确定

VAS-Ⅱ型单管的额定风量q=3000(m3/h),三旋正常操作范围烟气总量均值Q=255044.47m3/h,则n=Q/q=255044.47/3000=85.01(根),取84根(考虑到两套并联三旋各取等量单管为宜)[4-5]。

这样单管正常操作实际工作风量范围为(下限 247258.46/84~上限 263597.32/84) 2943.55~3138.06(m3/h)。VAS-Ⅱ型单管操作弹性范围为额定风量 3000(m3/h) 的±15% (2550~3450 m3/h),选84根VAS-Ⅱ型单管合理,兼顾到正常操作状况下、波动下限量及上限量。

正常操作量(下限) 时: 线速 υ0=24.85 m/s合理

正常操作量(上限)时:线速υmax=26.49 m/s合理

VAS-Ⅱ型单管入口线速最佳范围:21.5~29.1 m/s

3 三旋设计有关参数的核算

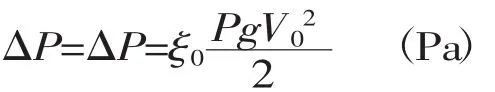

3.1 三旋压降

单管设计工作风量范围为2943.55~3138.06(m3/h)

以冷态标定结果可回归压力降公式:

式中:V0—单管表观截面气速,m/s;

ξ0-阻力系数,VAS-Ⅱ型单管为68;

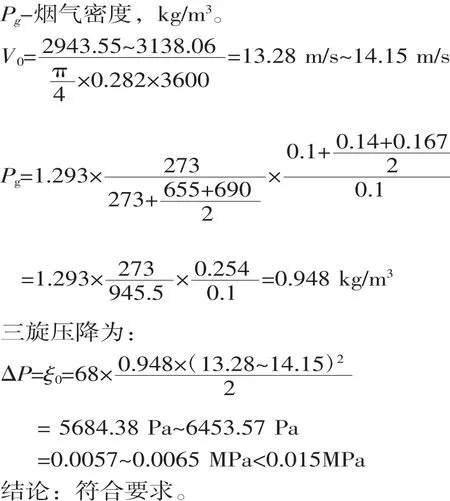

3.2 下泄料气汇合口的喉管直径

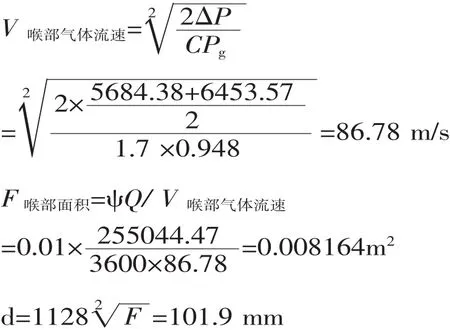

3.3 三旋灰斗压力

根据三旋进口压力和三旋压力降可计算灰斗压力为:

P灰斗=0.167-0.0065=0.1605 MPa

三旋灰斗到临界喷嘴前,估算管路压力损失为0.02 MPa,由此可计算出临界喷嘴前的压力为:P嘴咀前=0.1605-0.02=0.1405 MPa

根据喷嘴前后温度参数,嘴前烟气温度650℃,喷嘴后烟气温度545°C,可计算出临界喷嘴后的压力:

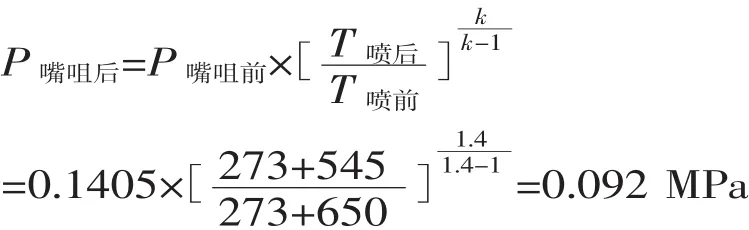

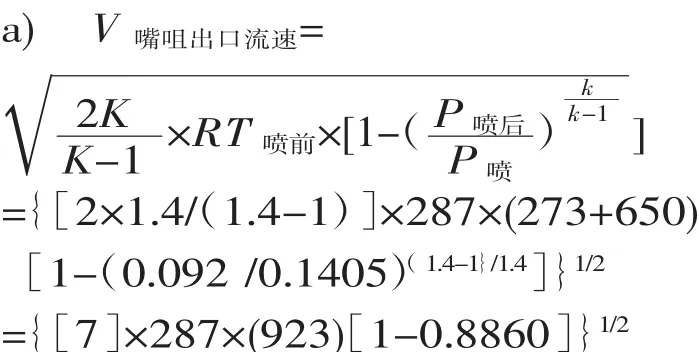

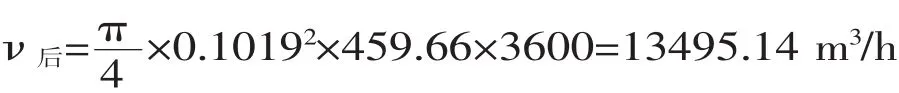

3.4 临界喷嘴出口流速

式中:K—绝热指数,空气K=1.4;

R—气体常数,空气 R=278J/(kg·K);

T—热力学温度。

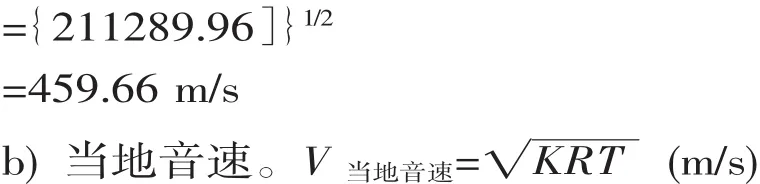

结论:由以上计算可知,临界喷嘴出口的流速不大于当地音速,符合要求。

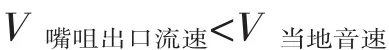

3.5 临界喷嘴烟气体积流量

a)临界喷嘴喉口直径Φ101.9mm,临界喷嘴后的烟气体积流量为:

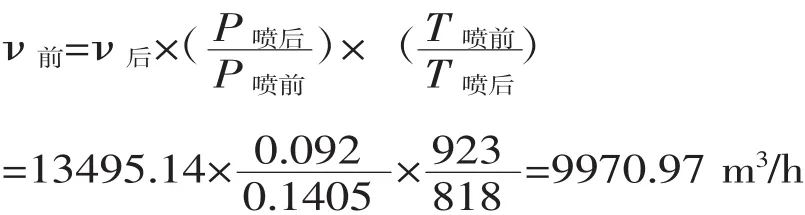

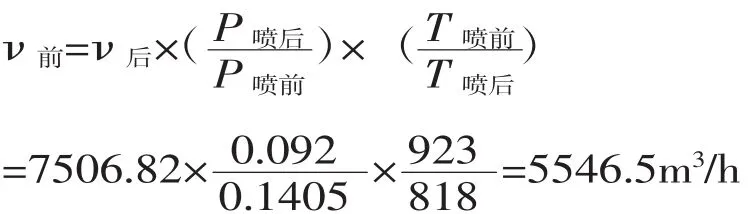

换算成喷嘴前的体积流量为:

三旋底部下泄气率为:

b)临界喷嘴喉口直径 (用户已在用的)Φ76mm,临界喷嘴后的烟气体积流量为:

换算成喷嘴前的体积流量为:

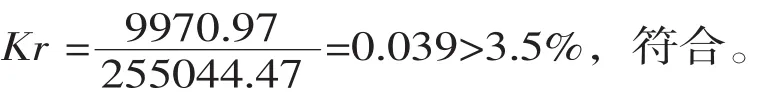

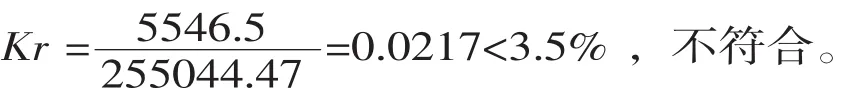

三旋底部下泄气率为:

常规操作要求三旋泄气率在0.03~0.05,从上述a)条计算结果看,三旋底部下泄气率3.9%,满足泄气率 ≮3.5%操作要求(核算后:泄气率3.9%,嘴喉口直径Φ101.9 mm)。

4 结论

1)专利产品VAS-Ⅱ型高效分离单管84根,完全能满足该装置三旋分离单管升级改造工艺操作参数的要求;

2)两套三旋分离单元,单管总数量84根(单套42根);每套三旋分离单元内吊筒单管分布,外圈Φ4030布管22根(另有5根单管备用孔)、内圈Φ2950布管20根。

3)上球封头内,不锈钢大链接锥(原老图纸中件号14,材质 1Cr18Ni9Ti厚度 δ14) 尺寸要进行变更改造设计,将原尺寸Φ4600(考虑到此尺寸过热影响区)调大到Φ4720为妥,可去除原两次(原制造吊筒1次,更换吊筒1次)组焊吊筒时,在直径尺寸Φ4600处(原件号14连接板,母材的金相组织已发生很大变化),存在着复杂的叠加应力(有很大危害),以防止新改造的吊筒在此处正常操作运行中(高温)发生断裂掉下来,而造成大事故。