气液旋流分离器气相体积分数和压力降数值模拟

2019-05-16吴允苗朱朝鸿

吴允苗,朱朝鸿

(泉州师范学院化工与材料学院,福建 泉州 362000)

关于旋流分离技术的应用历史,最早可以追溯到一百多年前的工业革命时期。1886年,随着世界上第一台圆锥形旋风分离器诞生,旋流分离技术便开始在工业生产领域崭露头角,发展至今已经走过了三个阶段。第一阶段为19世纪末至20世纪60年代,此时煤炭、贵金属等陆地矿产资源的开采与应用影响并推动了旋流分离技术的发展,以液固旋流分离为主;第二阶段为20世纪60年代至21世纪初,此时的发展受到国际海洋石油资源的开发以及人类环保意识的不断增强的影响,以油水分离为主;第三阶段的发展主要是在微观领域,主要受到2000年以后的纳米层级的离子和分子及其相关聚合体分离等相关技术发展的影响。关于旋流分离技术的研究,国内外众多的专家学者从旋流分离器的结构尺寸、压力降、分离效率等方面作了大量的深入实践,并在此基础上建立了较为完善的理论基础和科研方法。旋流分离器在分离多相物质时,内部的流场常常需要涉及到十分复杂的湍流问题。对于这些问题的描述和处理,若单单依靠理论分析和实验探究,是难以完成的。传统的理论分析方法由于自身所带有的局部抽象与简化,因此在非线性情况并不完全适用。另外,实验探究的方法,也受到了成本高、实验周期长的因素的制约,而且实验结果容易被流场干扰。CFD方法弥补了上述两种方法的不足,此方法是通过在计算机上进行特定的计算来模拟等同条件下的实验,计算结果精确,同时也省去了大量的人力物力[1-7]。

1 气液旋流分离器的建模

1.1 结构尺寸

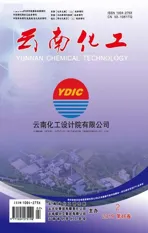

本文所模拟的是常规的气液旋流分离器,几何构造包括两相流体的旋流区域以及切向入口管,其中圆柱形区域称为筒体,为混合物分离的主要场所;圆柱段上部分区域是溢流管,经旋流分离之后的气相物质,便从溢流管离开操作体系;圆柱段向下接有一个锥部,锥部的末端连接底流管,经旋流分离之后的液相物质,便从底流管离开操作体系。

图1为气液旋流分离器的结构参数示意图和网格模型图。结构参数如下:圆柱筒体的高度为H1=70mm,直径D=50mm;溢流管的直径为d1=16mm,筒体外部的长度为L1=30mm,插入筒体内长度L2=20mm;锥部的高度为H2=70mm;底流管直径为d2=10mm,长度为H3=180mm;入口管的截面为矩形,大小为a=6mm,b=13mm,入口管的长度为L0=100mm。网格划分是CFD仿真模拟中的关键步骤,网格划分质量对模拟所花费的时间、模拟的效果以及数值的耗散产生直接影响。网格的划分在Gambit软件中进行。Gambit里面常用的计算网格,主要类型有:三角形、六面体形、棱锥形和楔形网格。综合考虑上述因素之后,本文采用了六面体网格,划分的网格数量,总数大约在20~25万(含有多组不同结构参数的模型的对比),网格整体质量良好。

图1 气液旋流分离器的结构参数示意图和网格模型图

1.2 计算模型的选取

模拟所用的湍流模型为RSM模型,多相流模型为Mixture模型。设定primary phase为气相(连续相),secondary phase为液相(分散相),进口物料中液相的体积分数为20%。气液两相物质的物性参数如表1所示。

表1 气液两相物质的物性参数

1.3 边界条件

1)进口边界:混合的两相物质从入口管切向进入,进口边界设置为速度入口,混合物的速度大小设为6 m/s,重力加速度大小取-9.81 m/s2。

2)出口边界:出口边界包括气相出口边界(即溢流管口)和液相出口边界(即底流管口)。两个出口边界均设置为充分发展模式,即outflow。

3)湍流模型采用RSM模型,多相流模型采用Mixture模型。

4)压力--速度的耦合求算采用simple算法,压力计算选用PRESTO!格式,离散计算选用First Order Upwind格式。

2 数值模拟分析

旋流分离器由于有两个出口,所以有两种不同的压降。当分离器入口处的压力为Pin,出口处的压力液相为Pl、气相为Pg时,则气相的出口处压力降大小为△Pg=Pin-Pg。液相出口的压力降大小为△Pl=Pin-Pl。根据经验,压力降的大小通常作为旋流分离器运行能耗的主要参考值。本文以尽可能地多分离气相为目标,以气相出口的压力降为重要参数。考虑到旋流场使得旋流分离器的溢流管口附近压强大小分布并不均匀,所以采用Surface Integrals中的Area-Weighted Average法进行计算。在工况相同的情况下,压力降是越小越好。

2.1 溢流管半径变化模拟分析

溢流管作为气相离开操作体系的导向通道,当结构发生变化时,对截面上气相的出口通量将产生直接的影响。本文从半径和插入深度两方面对溢流管结构参数的变化对旋流分离造成的影响进行了研究。理论上,溢流管半径的增加,则单位时间经过截面积上气体通量也会增加。但实际上,气相体积分数是先升后降的。如图2所示,气相体积分数在半径为8.5mm时到达峰值92.78%,当管径增加至9mm时,气相体积分数开始下降,至9.5mm时出现最低值;之后在10mm到10.5mm的范围内,气相体积分数基本不变。从分离更多气相的目的出发,这里应选择管径为8.5mm的溢流管。

图2 气相体积分数随溢流管半径变化曲线图

如图3所示。当溢流管的半径逐渐增大时,而气相出口压力降先是下降,然后在5200~5300Pa的区间内缓慢波动。气相出口压力降在半径为8.5 mm时压力降为5250Pa,半径为10.5mm时出现最低值,为5220。综上所述,从节能的角度出发,半径为10.5mm的溢流管管径是很好的选择。但在兼顾最大限度分离气相的目标之后,半径为8.5mm的溢流管管径较符合要求。

图3 气相出口压力降随溢流管半径变化曲线图

2.2 溢流管的插入深度变化模拟分析

溢流管插入深度的增加使管口下方易出现气相“堆积”的情况,气相分离出去的时间变长。如图4所示,当溢流管的插入深度在20mm时,溢流管口的气相体积分数值最大,之后便随着溢流管的插入深度的增加持续地下降。为分离更多的气相,这里溢流管的插入深度应以20mm为宜。

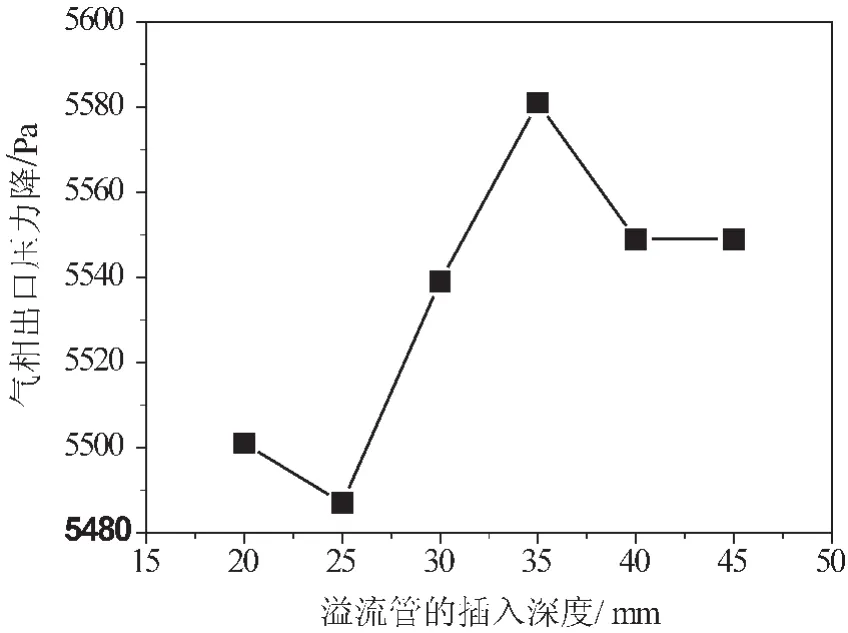

由图5可知,溢流管插入深度的增加使得气相出口压力降呈现先升再降趋势。插入深度在35mm时达到峰值。插入深度在40mm时,气相出口压力降开始下降,插入深度继续增大至45mm时,压力降值基本不变。溢流管的插入深度以20mm为宜

图4 溢流管口气相体积分数随溢流管插入深度变化曲线图

图5 气相出口压力降随溢流管插入深度变化曲线图

2.3 变筒体半径变化模拟分析

旋流分离过程主要发生在筒体,因此当筒体的结构发生改变时,对旋流分离器内部的流场影响最为明显。本文从半径和高度两方面对筒体结构参数的改变对旋流分离造成的影响进行了研究。理论上,在同等的操作条件不变的情况下,筒体的半径增加,意味着旋流分离器混合物分离处理量的增加。但最终分离出去的气相体积占比却并没有上升。如图6所示,当筒体半径在不断扩大时,溢流管口气相体积分数在不断地减少,下降的趋势也在逐渐放缓,至筒体半径为35mm时出现最低值。从分离更多气相的目的出发,这里筒体半径应以25mm为宜。

图6 溢流管口气相体积分数随筒体半径变化曲线图

在所有的操作条件保持不变的前提下,筒体半径的增加表明旋流分离器混合物分离的处理量也在增加,而此时压力降的变化却是呈下降的趋势。由图7可知,随着筒体半径的不断增加,气相出口压力降在不断地减少。25~29mm区间下降最明显,31~35mm区间次之,29~31mm区间最小,在筒体半径为35mm时出现最低值。压力降的减小,表明能耗在下降。从节能的角度出发,同时兼顾最大限度分离气相的目标之后,半径取29mm较为合适。

从图8看出,当筒体的高度逐渐增大时,溢流管口气相体积分数随筒体的高度总体上呈现下降的趋势,在70 mm时有最大值。

在所有的操作条件保持不变的前提下,筒体高度的增加表明旋流分离区域得到了延长。从图9看出,当筒体的高度不断地增大时,气相出口压力降的变化,大致上呈先升后降的趋势。在76mm时达最大值。压力降的大小与能耗成正比。从节能的角度出发,同时兼顾最大限度分离气相的目标之后,筒体的高度取70mm较为合适。

图7 气相出口压力降随筒体半径变化曲线图

图8 溢流管口气相体积分数随筒体高度变化曲线图

3 结论

溢流管半径的变化对溢流管口气相体积分数的影响更显著,但并不能持续得到气相体积分数的高输出。溢流管插入深度的变化,对气相出口压力降的作用更明显。溢流管插入深度连续增大对气液旋流分离非常不利。筒体半径的变化,对二者的影响程度相近。压力降的大小,随筒体半径的增加而逐渐下降,但溢流管口气相体积分数也在减少,气液混合物的分离效果下降。兼顾最大限度分离气相的目标和节能环保的要求,溢流管管半径取8.5mm、溢流管的插入深度取20mm、筒体的半径应取29mm为宜。

图9 气相出口压力降随筒体高度变化曲线图