放电等离子烧结K403镍基高温合金渗铝层的制备及性能

2019-05-08蒋俊李瑞迪袁铁锤王越王敏卜

蒋俊,李瑞迪,袁铁锤,王越,王敏卜

放电等离子烧结K403镍基高温合金渗铝层的制备及性能

蒋俊,李瑞迪,袁铁锤,王越,王敏卜

(中南大学 粉末冶金国家重点实验室,长沙 410083)

根据电场对原子扩散的促进作用,结合放电等离子烧结快速升降温的优点,实现镍基高温合金的快速渗铝,并研究渗铝温度对K403镍基高温合金渗铝组织结构的影响,以及渗铝后材料的高温抗氧化性能和摩擦磨损性能。结果表明,900 ℃渗铝30 min,获得了厚度约为109 μm的渗铝层,属于低温高活度渗铝;1 000 ℃的渗铝层厚度约为89 μm,属于高温低活度渗铝。经1 000 ℃氧化后,质量增加速率从未经处理镍基高温合金的2.5 mg/cm2下降到渗铝镍基高温合金的1.3 mg/cm2,降低48%。同时摩擦因数从1.2减小至0.6,降低50%。体积磨损率从4.08%下降至0.392%,降低90.4%。

镍基高温合金;包埋渗铝;放电等离子烧结;摩擦磨损;高温抗氧化性

众所周知,镍基高温合金广泛用于航空发动机涡轮叶片[1−2],随着航天领域的发展,对涡轮发动机叶片性能要求越来越高[3]。为了满足日益严格的需求,镍基高温合金的表面处理成为一个热门的研究方向。镍基合金涂层根据工作原理不同可分为表面自身氧化物涂层以及自身耐高温耐腐蚀涂层。目前镍基高温合金的表面处理技术有以下几种方法:粉末包埋法[4],料浆喷镀法[5],热喷涂法[6],磁控溅射法等[7]。粉末包埋法是一种传统的渗铝工艺[8],其设备简单,成本低廉,但是加工时间过长,渗铝速度缓慢[9−10]。放电等离子烧结(spark plasma sintering,SPS)[11−12]是一种快速烧结技术,经过通−断直流脉冲电流直接通电烧结。通−断式直流脉冲电流不仅能够产生放电等离子体、放电冲击压力,而且能够使各个颗粒表面自发产生焦耳热和电场扩散作用。李瑞迪等[13]研究了放电等离子体烧结过程中对铁−镍扩散偶的影响,以及温度对扩散偶扩散系数的影响。结果表明,铁镍之间形成了良好的力学冶金键,在837K温度下,脉冲电流作用的铁−镍扩散耦的相互扩散系数是无电流的46倍。王洪兴等[14]通过包埋渗铝在铜基合金表面制备了渗铝层,并研究了渗铝层的抗高温氧化性能。结果表明渗铝后的铜基合金经过高温氧化250 h后的质量损失仅为10.108 mg/cm2,抗高温氧化性能大幅提高;Mingli SHEN[15]等研究了交流,脉冲直流,直流电流对渗铝的影响,得出交流与脉冲直流能够产生涡流,涡流所带来的电迁移力能够与化学势梯度耦合从而促进原子扩散。DJA[6]等通过放电等离子烧结制备了MCrAlY涂层,发现涂层呈现均匀的显微组织且在互扩散区域具有优异的结合强度,并认为这一技术能够简化复合涂层体系。顾鹏[16]通过放电等离子烧结工艺制备Fe基非晶态合金涂层,指出该涂层具有优秀的摩擦磨损性能,在工作周期中能大幅度降低损耗。鉴于放电等离子快速升降温的特点,脉冲电流对扩散的促进以及复合涂层的简化,故而研究采用放电等离子烧结技术渗铝,希望能实现快速渗铝并得到高质量的渗铝层。本文选用物理和高温性能优异的K403镍基高温合金作为金属基体,采用放电等离子烧结技术的粉末包埋法渗铝,研究镍基高温合金渗铝工艺、扩散规律和渗铝处理后渗铝层的高温抗氧化性能以及摩擦磨损性能。同时,通过高温抗氧化性能以及摩擦磨损性能确定最优的渗铝参数,为将来K403镍基高温合金实现工业化运用提供实验依据。

1 实验

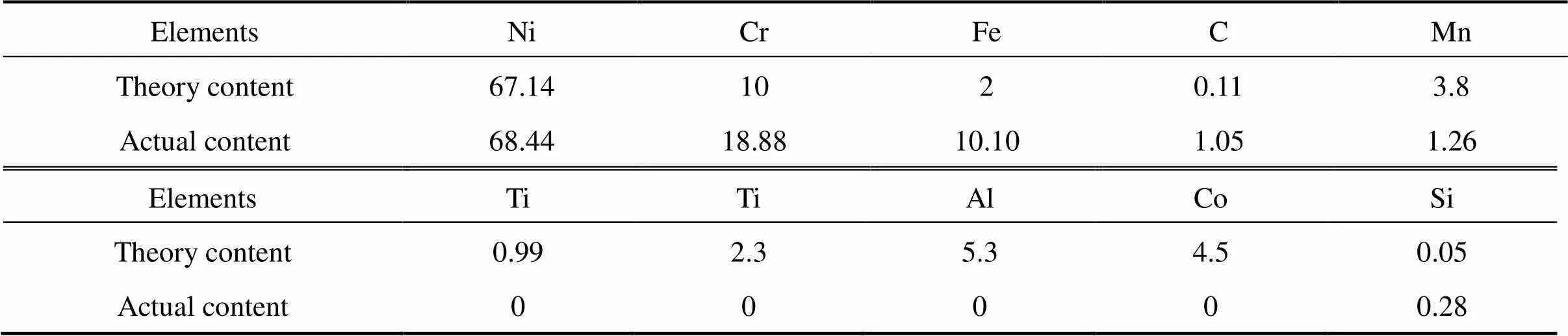

实验所用原料为K403 镍基高温合金板,其化学成分如表1所列;渗铝剂通过粉末混合制得,质量分数组成为65.6%Al2O3,32.9%AlSi,1.5%Cr。

渗铝前的表面处理:K403镍基合金采用线切割得到几何尺寸为15 mm×15 mm×3 mm的样品,依次用600,800,1 000,1 500和2 000目的水磨砂纸打磨,并用0.5 µm金刚石研磨膏抛光;磨抛后用99.99%的酒精超声清洗10~15 min,随后置入真空干燥箱,在100 ℃下干燥20 min;将50 g渗铝剂填入石墨模具一端,再将镍基合金块嵌入渗铝剂中并覆盖50 g渗铝剂,保证镍基合金块体完全被粉末覆盖。烧结参数如下:升温速度100 ℃/min,烧结温度900,1 000 ℃,保温时间30 min,脉冲电流8:2 ms;烧结完成后将样品取出、清洗,用刚玉喷砂。

表1 K403镍基高温合金化学成分

在马弗炉中进行恒温氧化实验,设定温度为1 000 ℃,保温时间分别为5,10,15,25,35,45,60,75,90和110 h。恒温氧化实验后,取出样品选用精确度为0.1 mg的电子天平测量样品质量变化并记录,称量3次取平均值。

采用往复式摩擦磨损试验机进行摩擦磨损实验。对磨材料选用为直径为2 mm的Q325钢球。实验参数如下:载荷10 N,摩擦时间20 min,往返距离5 cm,速度600 r/min。为了进一步验证包埋渗铝对镍基高温合金摩擦磨损性能的改善,采用超景深三维显微镜扫描磨痕二维截面,得到二维截面体积再计算出体积磨损率。计算体积磨损率公式为[19]:

式中:为体积磨损率,mm3/N∙m;为磨损体积,mm3;为载荷,N;为滑动距离,m。磨损体积根据三维显微镜所测出二维截面积乘以往复距离计算所得。摩擦磨损实验完成后通过扫描电子显微镜观察样品表面的磨损形貌。

2 结果与讨论

2.1 涂层微观组织

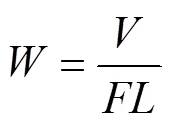

图1为不同温度下镍基高温合金渗铝后截面扫描电镜照片及A点和B点EDS分析图,由图可以看出900 ℃和1 000 ℃下的渗铝涂层厚度分别约为109 µm和89 µm。虽然900 ℃渗铝层比1 000 ℃渗铝层更厚,但是900 ℃渗铝层表面存在孔洞,而1 000 ℃的渗铝层截面更为均匀光滑。采用放电等离子烧结制备镍基高温合金渗铝层,可以显著地降低镍基体与渗铝层间的扩散激活能,从而提高渗铝过程中原子扩散速率,实现快速渗铝,同时能够提高基体与涂层间的结合强度。从图1(c)和(d)所示的EDS能谱数据可以得出,渗铝层可能主要由NiAl层以及互扩散层组成。900 ℃下Al所占比例明显高于1 000 ℃,表明放电等离子烧结温度为900 ℃时,主要是Al原子向基体镍合金扩散,符合低温高活度渗铝;1 000 ℃时主要为基体中Ni原子向外扩散,符合高温低活度渗铝。

图1 镍基高温合金渗铝层截面SEM图及A点和B点EDS分布图

(a) 900 ℃; (b) 1 000 ℃; (c) EDS of point A; (d) EDS of point B

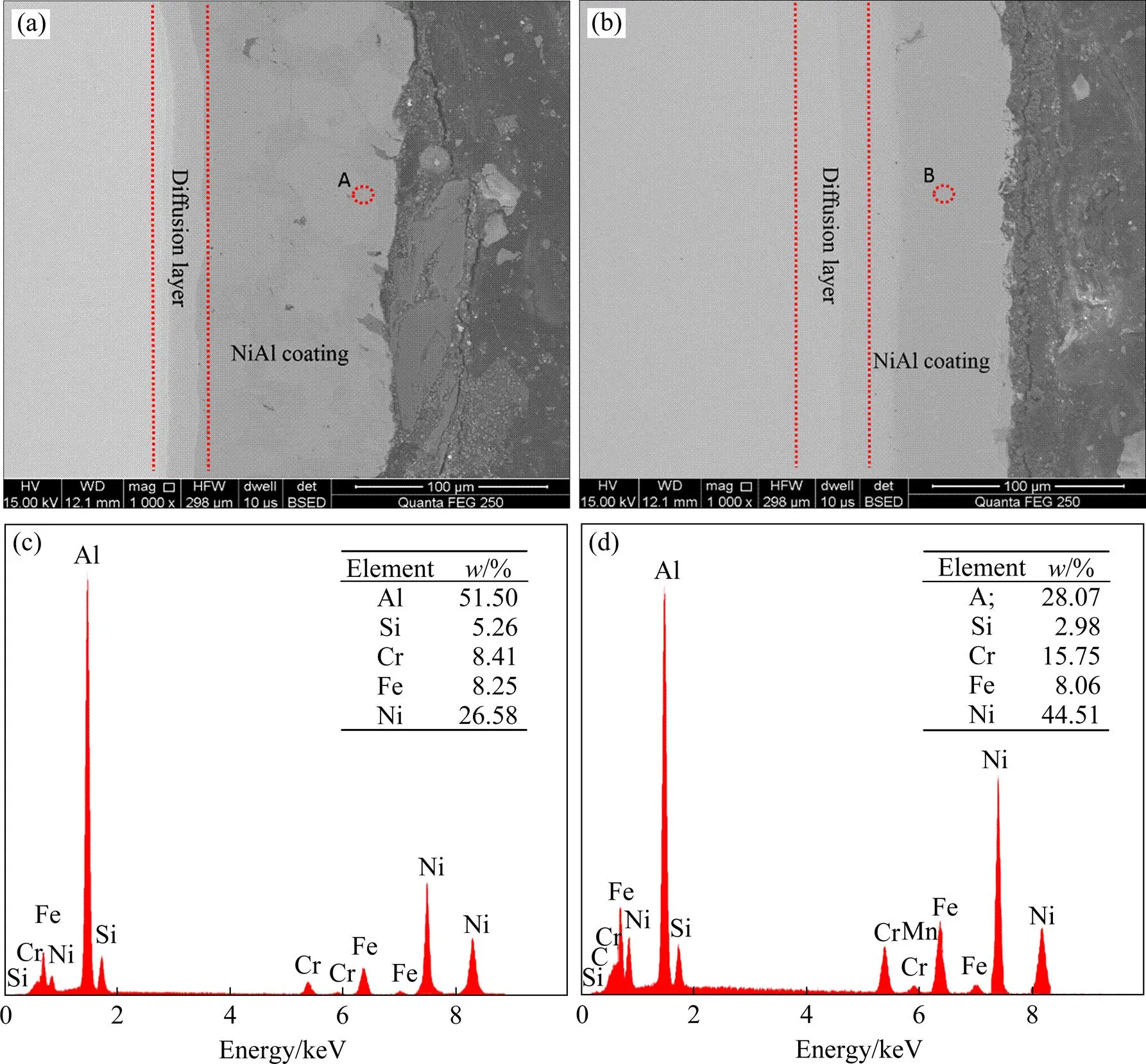

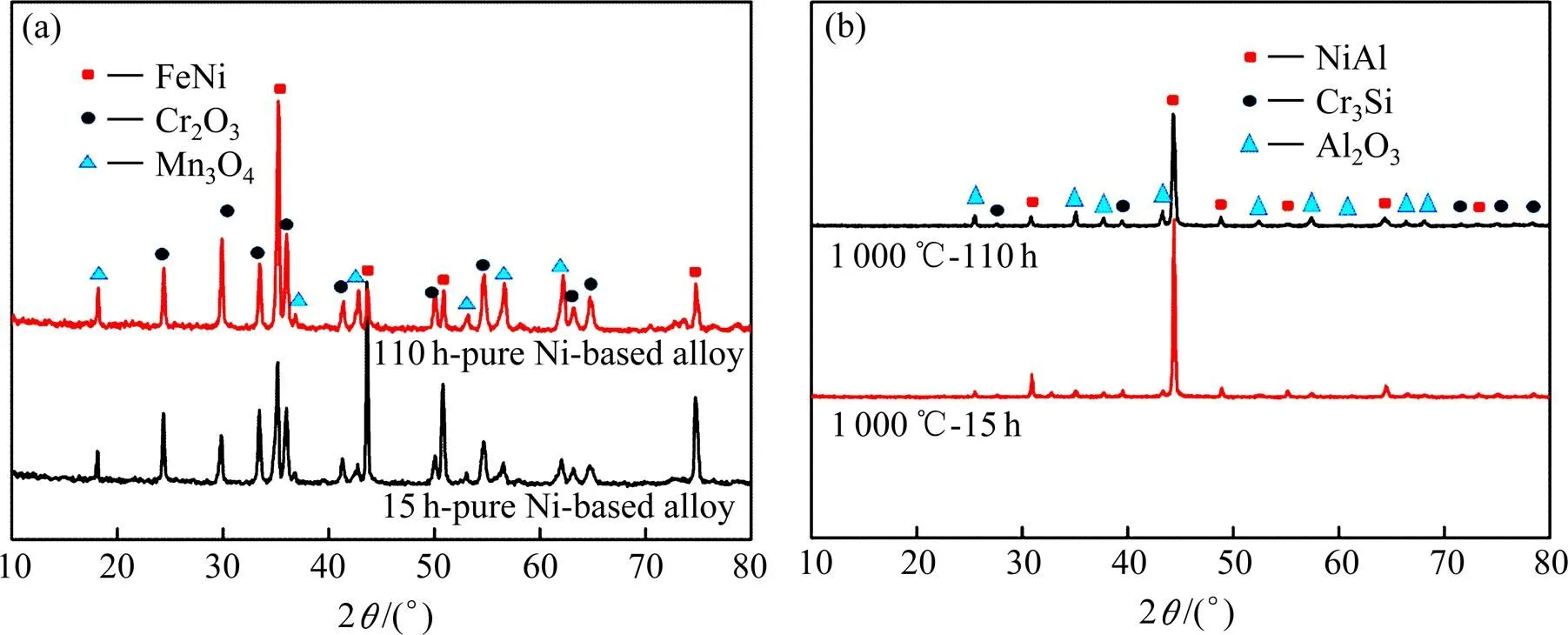

图2为1 000 ℃恒温氧化15,110 h后样品的表面形貌扫描电镜照片。图3所示为镍基合金氧化后的XRD图谱。图2(a)显示氧化15 h时已产生氧化物层,图2(b)显示氧化110h后表面存在一层不致密的氧化膜,结合图3的XRD衍射图分析,该氧化膜主要为Cr2O3以及Mn3O4。由图2(c)可以看出,高温氧化15 h后样品表面形成大量针状或块状氧化物,结合试样XRD结果可以确定此氧化物为θ-Al2O3。θ-Al2O3是一种不稳定氧化物[17],具有快速生长的特点,故氧化开始一般都是生成θ-Al2O3,粘附在基体上的θ-Al2O3能够有效保护镍基高温合金,防止其被进一步氧化。随氧化时间延长,亚稳定的θ-Al2O3逐渐转变成稳态的α-Al2O3[18]。

2.2 高温氧化性能

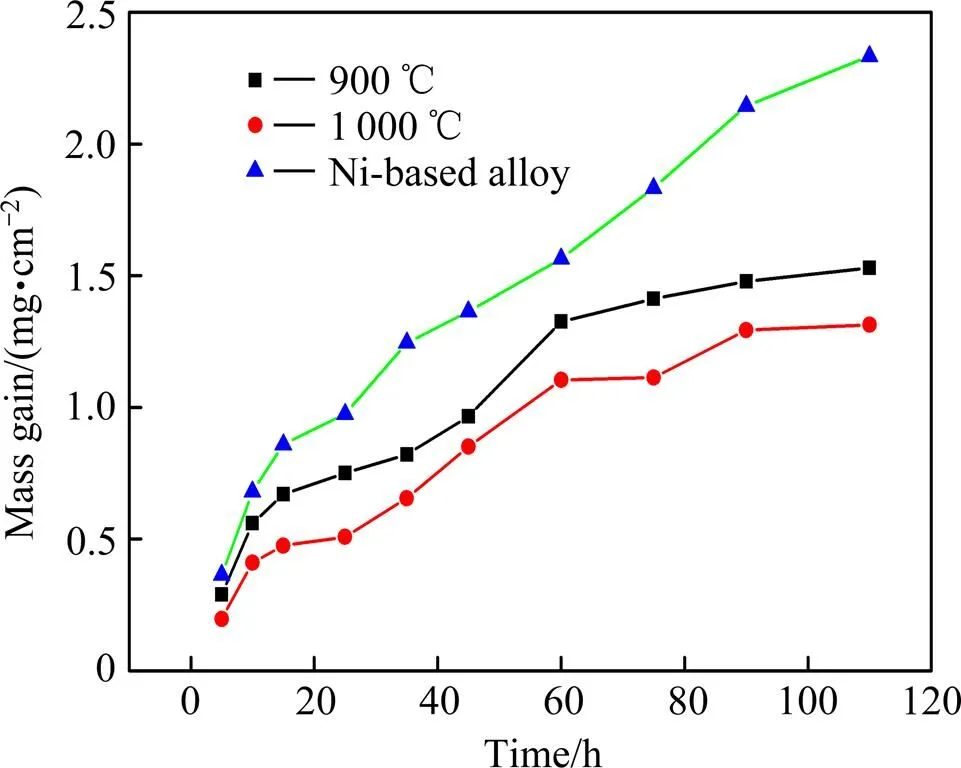

三组不同恒温氧化实验样品的氧化动力学曲线如图4所示。三者中镍基合金的质量增加速率最大,达到2.3 mg/cm2,且在110 h仍处在上升趋势,呈对数关系增长。在氧化初期,K403镍基高温合金含有10%的Cr,能够生成Cr2O3阻止镍基合金继续氧化,因此氧化初期并未急剧氧化。经过渗铝处理的样品氧化速度明显降低,质量下降到1.3 mg/cm2,且随氧化时间延长趋于平缓。渗铝样品不仅有一层致密的Cr2O3,更为重要的是最外层有一层连续致密的Al2O3,能够减缓Al3+向外扩散,阻止进一步氧化,从而延长渗铝层的使用时间。综上所述,放电等离子烧结渗铝工艺制备的镍基高温合金渗铝层具有优秀的高温抗氧化性能。

图2 氧化15 h和110 h后表面组织SEM形貌

(a), (b) Surface of the Ni-based alloy after 15 h and 110 h oxidation; (c), (d) Surface of 900 ℃ aluminizing coating after 15 h and 110 h oxidation; (e), (f) Surface of 1 000 ℃ aluminizing coating after 15 h and 110 h oxidation

图3 氧化后镍基高温合金的XRD谱

(a) Untreated Ni-based superalloy; (b) Aluminizing Ni-based superalloy

2.3 摩擦磨损性能

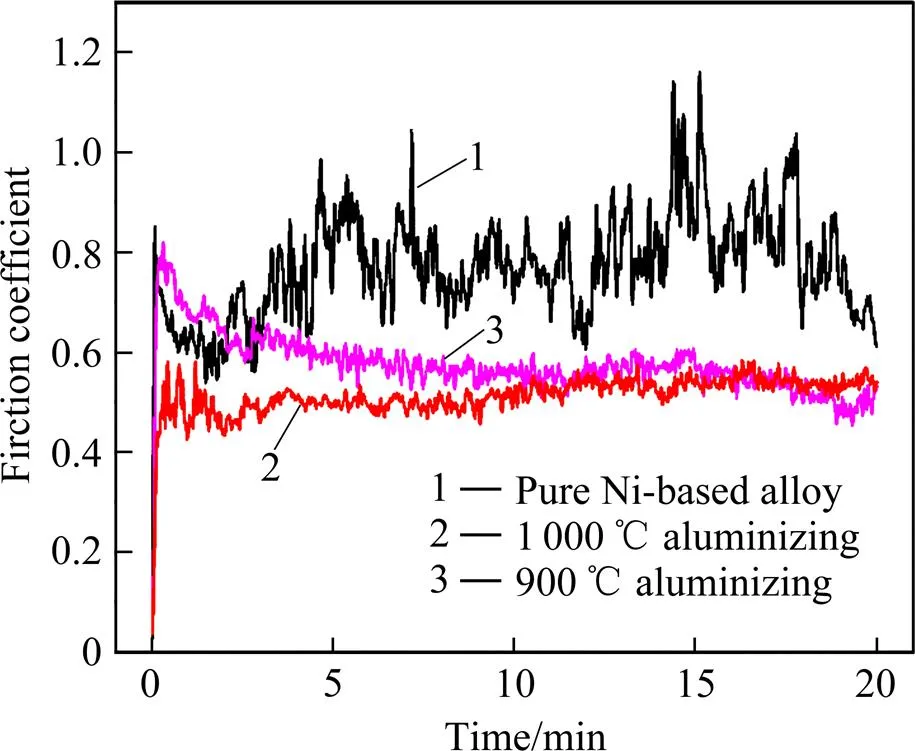

图5所示为渗铝温度对样品摩擦因数的影响,由图可见,没有进行任何处理的K403镍基高温合金摩擦因数最大,峰值高达1.2并且摩擦因数振动幅度大,振动持续时间长。说明K403摩擦磨损性能较差,工作中会出现严重磨损。然而,采用900,1 000 ℃包埋渗铝的样品摩擦因数得到明显改善且逐渐稳定,最后稳定在0.6左右。总而言之,渗铝表面处理后,镍基高温合金摩擦因数大幅度降低。

图4 镍基合金渗铝层氧化动力学曲线

图5 镍基高温合金渗铝层摩擦系数

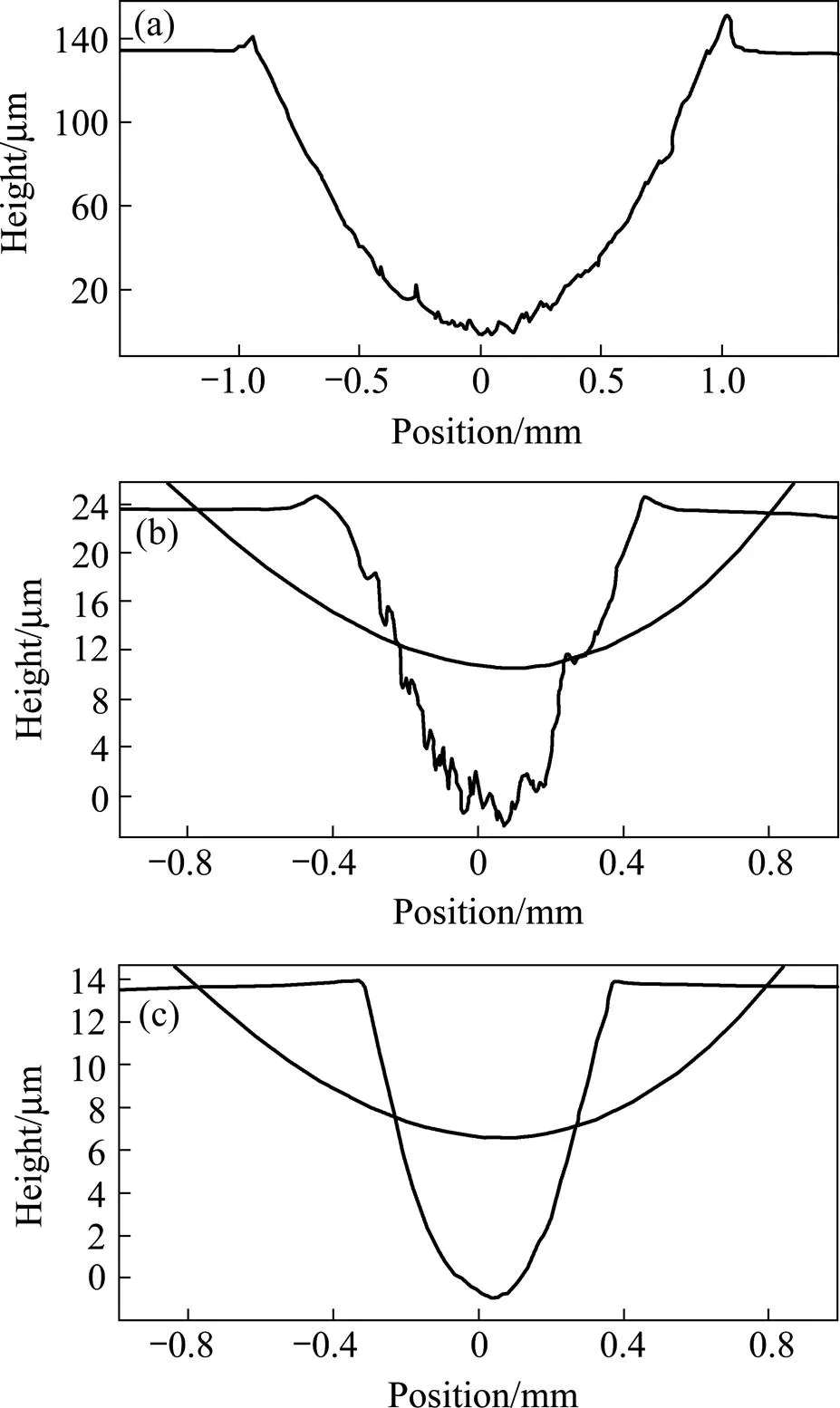

图6所示为渗铝层磨痕二维截面轮廓图,由图6可知,镍基高温合金磨痕最大深度达140 µm,而经过900和1 000 ℃渗铝表面处理的样品仅为24 µm和16 µm。显然,两种经过渗铝工艺的样品表面镀层没有被磨穿。在图6(b)中,磨痕的截面凹凸不平,是由于渗铝过程中模具中的C元素扩散到渗层中,与其中的元素生成碳化物如碳化钛、碳化铬等,碳化物的硬度相对于涂层其它部位硬度高出数倍,在往复摩擦过程中,碳化物随对磨球而滑动造成凹凸不平的截面,磨损机理主要以磨粒磨损为主。

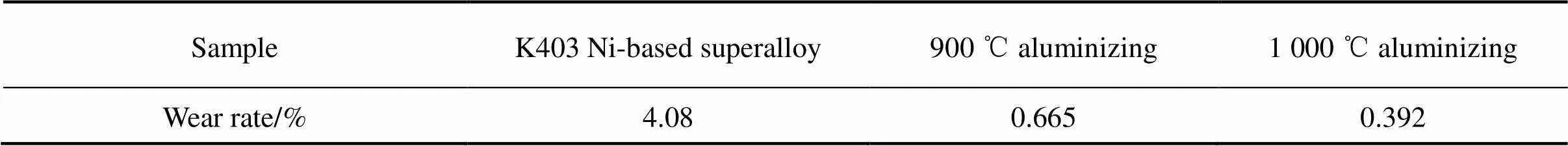

表2所列为样品体积磨损率,由表可知,未经处理的镍基高温合金体积磨损率为4.08%,900 ℃渗铝件的为0.665%,1 000 ℃渗铝件的为0.392%。包埋渗铝表面处理后,渗铝件的体积磨损率均大幅度降低。结合摩擦因数的结果可知渗铝表面处理能够提高镍基高温合金的摩擦磨损性能,减少器件在工作中的磨损。

图6 渗铝层磨痕二维截面轮廓图

(a) Ni-based alloy; (b) 900 ℃ aluminizing; (c) 1 000 ℃ aluminizing

表2 摩擦磨损试验结果

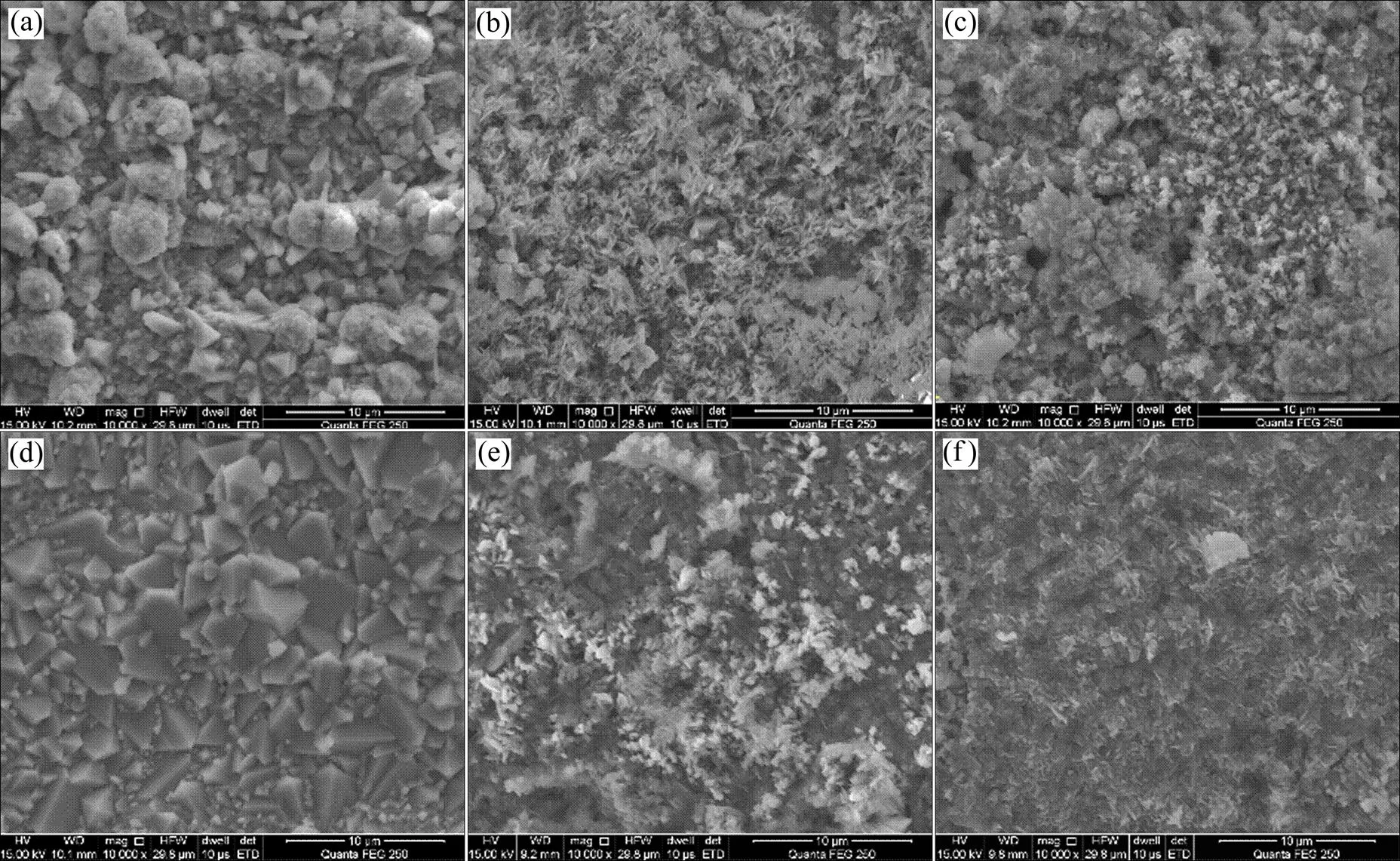

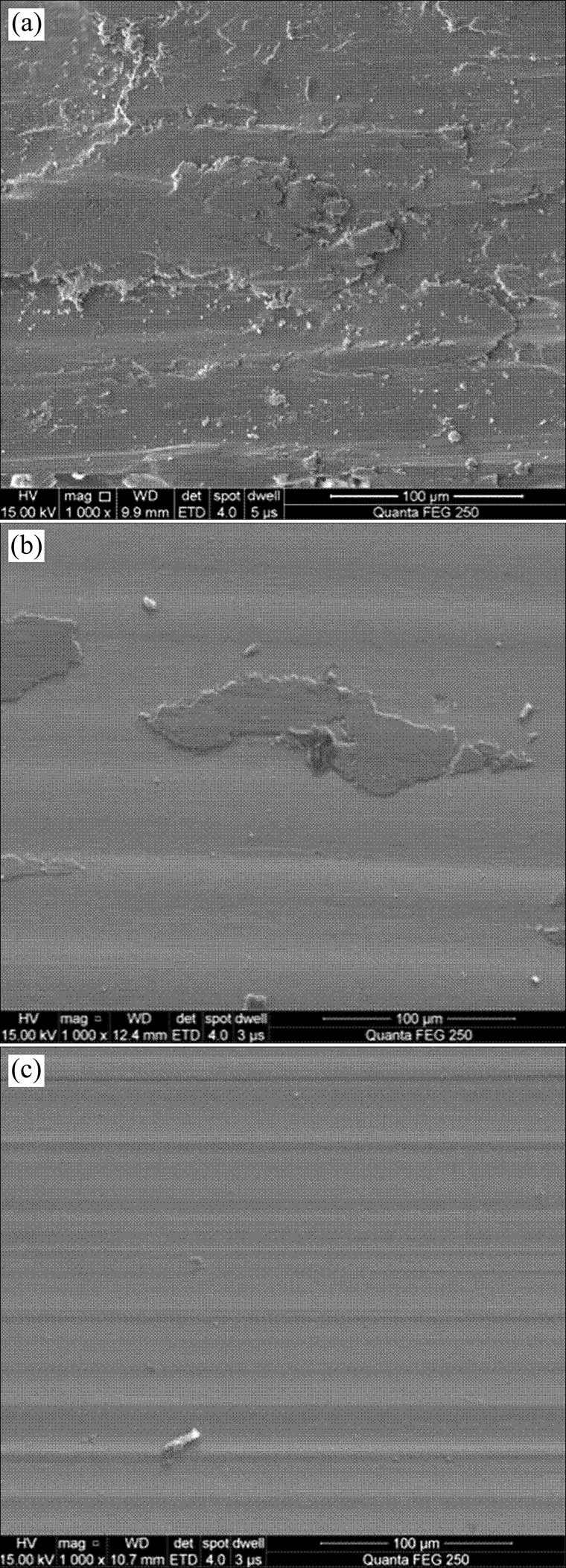

图7所示为磨损表面形貌图。从图7可知,未经处理镍基高温合金磨损后的表面出现严重的塑性变形,有附着物,且有擦伤、刮伤的特征,这些均是典型的粘着磨损的特征。由图7(b)所示,900 ℃渗铝件摩擦表面存在犁沟并有附着物,表明900 ℃渗铝件的磨损机理是由磨粒磨损与粘着磨损共同作用,与图6的结果相符。由图7(c)所示,1 000 ℃渗铝件摩擦表面仅存在一条条平行的犁沟,说明1 000 ℃渗铝件的磨损机理由磨粒磨损主导。一定程度上,摩擦磨损性能的提高是因为磨损机制的改变。影响磨粒磨损的主要因素是样品的硬度,经测试,渗铝处理后,基体到渗铝层的硬度从165~170 HV增加到1 030 HV。同时放电等离子烧结能够细化晶粒,提高镍基高温合金的硬度,使渗铝后合金的摩擦磨损性能大幅度提高。

图7 摩擦磨损试验后磨损表面SEM显微组织

(a) Ni-based alloy; (b) 900 ℃ aluminizing; (c) 1 000 ℃ aluminizing

3 结论

1) 采用放电等离子烧结制备镍基高温合金渗铝层,在900、1 000 ℃的温度下渗铝材料均可获得优异的高温抗氧化性能及摩擦磨损性能。1 000 ℃渗铝的材料各项性能最优,质量增加仅为1.3 mg/cm2,摩擦因数从1.2降至0.6,磨损率从4.08%降至0.392%。

2) 高温抗氧化性能主要与渗铝层表面形成致密且连续的Al2O3膜以及渗铝层单一NiAl层相关。摩擦磨损性能的改善取决于磨损机制的转变,由粘着磨损转变为磨粒磨损,磨粒磨损的程度会随着材料表面硬度的提高而减轻。

[1] HE J, LUAN Y, GUO H, et al. The role of Cr and Si in affecting high-temperature oxidation behaviour of minor Dy doped NiAl alloys[J]. Corrosion Science, 2013, 77: 322−333.

[2] LONG H, MAO S, LIU Y, et al. Microstructural and compositional design of Ni-based single crystalline superalloys -a review[J]. Journal of Alloys and Compounds, 2018, 743: 203−220.

[3] LI D, GUO H, WANG D, et al. Cyclic oxidation of β-NiAl with various reactive element dopants at 1 200 ℃[J]. Corrosion Science, 2013, 66: 125−135.

[4] 张鹏飞. K4104合金铝−硅−稀土涂层抗高温氧化性能的研究[D]. 哈尔滨: 哈尔滨工程大学, 2005: 6−9. ZHANG Pengfei. Study on the oxidation resistant performance of the Al-Si-Re coating on K4104 alloy[D]. Harbin: Harbin Engineering University, 2005: 6−9.

[5] 王俊一. K4104镍基高温合金渗A1高温防护涂层性能的研究[D]. 哈尔滨: 哈尔滨工程大学, 2010: 11−19. WANG Junyi. Study on the performance of aluminizing coating on K4104 nickel-based superalloy[D]. Harbin: Harbin Engineering University, 2011: 11−19.

[6] OQUAB D, ESTOURNES C, MONCEAU D. Oxidation resistant aluminized MCrAlY coating prepared by spark plasma sintering (SPS)[J]. Advanced Engineering Materials, 2007, 9(5): 413−417.

[7] WANG J, CHEN M, ZHU S, et al. Ta effect on oxidation of a nickel-based single-crystal superalloy and its sputtered nanocrystalline coating at 900–1 100 ℃[J]. Applied Surface Science, 2015, 345: 194−203.

[8] 童福利. GH586镍基高温合金包埋渗涂层的抗高温氧化性能研究[D]. 杭州: 江苏大学, 2017: 7−11. TONG Fuli. Study on the oxidation resistant of aluminide coating of GH586 nickel-based superalloy by pack cementation [D]. Hangzhou: Jiangsu University, 2017: 7−11.

[9] TOLPYGO V K, CLARKE D R. On the rumpling mechanism in nickel-aluminide coatings[J]. Acta Materialia, 2004, 52(17): 5115−5127.

[10] BOZZA F, BOLELLI G, GIOLLI C, et al. Diffusion mechanisms and microstructure development in pack aluminizing of Ni-based alloys[J]. Surface and Coatings Technology, 2014, 239: 147− 159.

[11] DENG S, LI R, YUAN T, et al. Effect of electric current on crystal orientation and its contribution to densification during spark plasma sintering[J]. Materials Letters, 2018, 229: 126− 129.

[12] DENG S, YUAN T, LI R, et al. Spark plasma sintering of pure tungsten powder: Densification kinetics and grain growth[J]. Powder Technology, 2017, 310: 264−271.

[13] LI R, YUAN T, LIU X, et al. Enhanced atomic diffusion of Fe–Al diffusion couple during spark plasma sintering[J]. Scripta Materialia, 2016, 110: 105−108.

[14] WANG H, ZHANG Y, CHANG J, et al. High temperature oxidation resistance and microstructure change of aluminized coating on copper substrate[J]. Transaction of Nonferrous Metals Society of China, 2015, 25: 184−190.

[15] SHEN M, ZHU S, WANG F. A general strategy for the ultrafast surface modification of metals[J]. Nature Communications, 2016, 7: 113−119.

[16] 顾鹏, 纪秀林, 鲍亚运, 等. 放电等离子烧结铁基非晶涂层的滑动与冲蚀磨损性能[J]. 表面技术, 2017(7): 117−121. GU Peng, JI Xiulin, BAO Yayun, et al. The sliding and erosion wear properties of Iron based amorphous coating by spark plasma sintering[J]. Surface Technology, 2017, 7: 117−121.

[17] GUO H, LI D, ZHENG L, et al. Effect of co-doping of two reactive elements on alumina scale growth of β-NiAl at 1 200 ℃[J]. Corrosion Science, 2014, 88: 197−208.

[18] AGUERO A, MUELAS R, GUTIERREZ M, et al. Cyclic oxidation and mechanical behaviour of slurry aluminide coatings for steam turbine components[J]. Surface and Coatings Technology, 2007, 201(14): 6253−6260.

[19] JIANXIN D, HUI Z, ZE W, et al. Friction and wear behaviors of WC/Co cemented carbide tool materials with different WC grain sizes at temperatures up to 600 ℃[J]. International Journal of Refractory Metals and Hard Materials, 2012, 31: 196−204.

Fabrication and performance of aluminized coating on K403 Ni-based superalloy sintered by spark plasma sintering

JIANG Jun, LI Ruidi, YUAN Tiechui, WANG Yue, WANG Minbo

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

According to the effect of electric field on atomic diffusion, combined with the advantages of pulse plasma sintering which rapid temperature rise and high cooling rate can be achieved to realize rapidly aluminizing of nickel base alloy. In this paper, the effect of aluminizing temperature on aluminized process of K403 nickel-based superalloy and the high temperature oxidation resistance and wear properties of the Ni-based superalloy were studied. The results show that the aluminized coating with a thickness of about 109 μm is obtained through aluminized at 900 ℃for 30 min, which belongs to low temperature and high activity aluminizing. The thickness of aluminized layer at 1 000 ℃ is about 89 μm, which belongs to aluminizing at high temperature and low activity. After 1 000 ℃ oxidation, the mass gain from 2.5 mg/cm2ofuntreated nickel-based superalloy decreases to 1.3 mg/cm2of the aluminized nickel-base superalloy, reduced by 48%. Meanwhile, the friction coefficient decreases by 50% from 1.2 to 0.6. The volume wear rate decreases from 4.08% to 0.392%, reduced by 90.4%.

nickel base superalloy; pack cementation; spark plasma sintering;friction wear; high temperature oxidation resistance

TF124.212

A

1673-0224(2019)02-154-07

国家自然科学基金资助项目(51474245)

2018−10−28;

2018−11−30

李瑞迪,副教授,博士。电话:0731-88830142;E-mail: liruidi@csu.edu.cn

(编辑 高海燕)