粒子侵蚀条件下硅橡胶复合材料烧蚀特性研究

2019-05-08王金金查柏林张艳张炜苏庆东

王金金, 查柏林, 张艳, 张炜, 苏庆东

(1.火箭军工程大学 导弹工程学院, 陕西 西安 710025; 2.西安近代化学研究所, 陕西 西安 710065)

0 引言

硅橡胶复合材料具有优异的耐热性能、良好的力学性能等优点,被应用于固体冲压发动机补燃室热防护中,其抗烧蚀性能是影响发动机热防护水平的关键因素,因此受到国内外研究人员的广泛重视。

通常,硅橡胶复合材料在发动机中的烧蚀主要表现为化学烧蚀、气流冲蚀和粒子侵蚀[1],化学烧蚀的研究相对充分。谭珏等[2]、Yang等[3]、Liu等[4]研究了ZrC、ZrO2、聚芳基乙炔、碳纤维等填料对硅橡胶复合材料化学烧蚀性能的影响,结果表明这些填料都能在一定程度上提高材料的热化学烧蚀性能和炭化层强度。马腾飞等[5]通过热重分析(TGA)方法分析了氮化硼表面改性对硅橡胶复合材料热性能的影响。Li等[6]采用TGA方法研究了CuO、MgO、Fe2O3、SnO2和Al2O35种金属氧化物填料对硅橡胶复合材料热稳定性和烧蚀性能的影响,结果表明适当比例的CuO填料可显著提高硅橡胶复合材料的耐烧蚀性能。

但是,这些研究忽略了气流冲刷和粒子侵蚀效应。董一民等[7]采用氧-乙炔焰模拟了化学烧蚀和气流冲刷工况,研究了不同树脂添加量对硅橡胶复合材料耐烧蚀性能的影响,结果表明当树脂添加量为20份时,复合材料具有较好的耐烧蚀和力学性能。Liu等[8]等采用氧-乙炔火焰烧蚀法研究了不同填料对热硫化硅橡胶复合材料烧蚀性能的影响,结果表明:与HfO2和ZrO2相比,填料ZrB2可显著提高硅橡胶复合材料的耐烧蚀性能。总之,氧-乙炔火焰烧蚀法比较经济实用,在硅橡胶复合材料研制中也得到了广泛应用[9-12],但是氧-乙炔火焰烧蚀法形成的烧蚀射流可控性较差。为了更好地实现射流控制和燃气组分的控制,余晓京等[13]开发了富氧烧蚀试验系统,测试了不同富氧度下硅橡胶复合材料的烧蚀特性,并建立了以基体层、热解层和炭化层为基础的富氧烧蚀模型。娄永春等[14]利用该系统发展了一种模拟富氧环境下绝热层烧蚀试验方法,研究了富氧环境下绝热材料配方筛选和烧蚀机理。这些工作为化学烧蚀和气流冲刷环境下的硅橡胶复合材料烧蚀特性研究提供了有效途径。

事实上,在固体冲压发动机中推进剂燃烧会产生大量的凝聚相颗粒,氧-乙炔火焰烧蚀法和富氧烧蚀试验系统均不能完全表征粒子对材料的侵蚀作用。为解决该问题,李江等[15-16]针对粒子侵蚀条件下的绝热层烧蚀开展了大量研究,结果表明,过载情况下高浓度粒子冲刷产生的机械剥蚀起主导作用。徐义华等[17]采用模拟固体火箭发动机烧蚀设备,研究了粒子侵蚀环境下三元乙丙橡胶(EPDM)材料炭化层的破坏特性,分析了炭化层的剪切极限强度和抗压极限强度。刘洋等[18]研究了颗粒冲刷对硅橡胶复合材料烧蚀特性的影响,初步提出了三层一面的烧蚀物理模型。张胜敏等[19]开展了高浓度颗粒冲刷环境下硅橡胶和EPDM材料的动态烧蚀实验,结果表明高浓度颗粒流冲刷条件下绝热材料的烧蚀率比常规条件下要严重得多。为了更真实地模拟固体冲压发动机的流场环境,张艳等[20-21]采用缩比发动机模型研究了硅橡胶复合材料的烧蚀性能,并得到了合适的绝热层成型工艺参数。这些以固体推进剂为燃料的烧蚀方法能从化学烧蚀、气流冲蚀和粒子侵蚀3方面综合考察材料的耐烧蚀性能。但是固体推进剂燃烧后的粒子速度、浓度以及粒径等参数均很难精确控制和测量,粒子对材料的侵蚀作用还不明确。

为深入分析粒子侵蚀环境下硅橡胶复合材料的烧蚀与侵蚀特性,本文采用射流环境和粒子浓度可调的氧-煤油烧蚀试验系统,研究不同烧蚀角度和粒子浓度对硅橡胶复合材料烧蚀的影响,以期为固体冲压发动机设计以及硅橡胶复合材料配方研究提供依据。

1 烧蚀试验

1.1 试验设备

为系统研究高温高速多相射流环境下硅橡胶复合材料的烧蚀/侵蚀机理,试验采用氧-煤油烧蚀试验法进行试验研究。该方法以冲压发动机补燃室工况为依据,通过调整氧气流量、煤油流量、氧气与煤油质量比、粒子浓度等参数,获得与冲压发动机补燃室内部多相流环境相似的烧蚀环境,实现模拟测试工况和工作工况的一致性。

如图1所示,试验系统由供气系统、控制系统、送粉系统和烧蚀试验台4部分构成。其基本工作原理如下:以航空煤油为燃料、氧气为助燃剂,通过控制系统实现对氧和煤油输入量的精确控制。航空煤油通过输油管路进入烧蚀发动机后,经雾化装置雾化后与氧气混合,再经火花塞点火引燃,形成高温高压燃气,燃气通过拉瓦尔喷管加速形成试验射流。侵蚀粒子通过送粉系统注入射流中,与气相射流混合后形成多相流。可通过连续调整氧气流量、燃料流量、粒子浓度、烧蚀角度等参数改变烧蚀环境,达到模拟固体冲压发动机烧蚀工况的目的。该方法已在多个烧蚀项目研究中应用,并参与固体冲压发动机补燃室硅橡胶绝热材料的研制和测试,其可行性和可靠性得到了充分验证。

图1 系统原理图Fig.1 Schematic diagram of test system

1.2 试样制备

试验采用硅橡胶复合材料作为烧蚀对象,其材料组成如下:蒙脱土,西安地质矿产研究所产;气相法白炭黑(二氧化硅),德国Wacker公司产;硼氮阻燃剂,西安太航阻火聚合物研究所产;Si3N4,合肥开尔纳米技术发展有限责任公司产;Fe2O3,南京海泰纳米材料有限公司产;γ-环氧丙氧基丙基三甲氧基硅氧烷(WD-60),武汉大学有机硅新材料股份有限公司产;碳纤维,上海合成纤维研究所产。材料各组分的含量如表1所示。

表1 硅橡胶复合材料各组分的含量Tab.1 Component contents of silicone rubber composite %

按配方比例称取基胶及表1中的各种填料,预混合浸润4 h以上,再用高速分散均质机分散1 h,然后加入质量分数5%的正硅酸乙酯和0.3%的有机锡,搅拌均匀,排泡后倒入专用工装,制成尺寸50 mm×50 mm×10 mm的测试样品。经测量,试验前试样的密度约为1.6 g/cm3.

1.3 烧蚀试验参数

试验设定航空煤油的质量流量为0.146 kg/min,氧气流量为338 L/min,烧蚀位置距喷管出口位置80 mm处,该条件下烧蚀射流的温度约为2 000 K,气相射流平均速度400 m/s. 为了充分模拟固体冲压发动机补燃室多相射流特征,根据补燃室凝聚相粒子取样分析结果[22],选用熔沸点相差较大的氧化硼(B2O3)颗粒作为添加粒子,通过研磨,B2O3颗粒的粒度分布为1~15 μm,平均粒径为5 μm. 粒子速度依靠芬兰Oseir公司产SprayWatch 2i型粒子成像测速仪(PIV)测量。

为研究不同粒子侵蚀状态对绝热材料烧蚀的影响,试验设计了4种粒子浓度和3种烧蚀角度进行试验。通过改变送粉器送粉电压和测试台角度控制仪,实现对粒子浓度和烧蚀角度的精确控制。试验共计12组,每组3个试样,试验条件如表2所示。试验后,通过(1)式和(2)式计算质量烧蚀率和线烧蚀率,并将试验结果做平均处理。

(1)

(2)

式中:Rm和Rl分别为质量烧蚀率和线烧蚀率;mb和ma为烧蚀前后质量;db和da为烧蚀前后厚度;Δm和Δd烧蚀前后质量差和厚度差;t为烧蚀时间。

表2 烧蚀试验条件Tab.2 Conditions of ablation test

2 试验结果与分析

2.1 烧蚀率分析

试验后,采用精密电子天平和千分尺测量并计算试样的线烧蚀率和质量烧蚀率,其中线烧蚀率通过最大退移量计算,试验结果如表3所示。

通过表3可知,不加粒子时,质量烧蚀率小于0.02 g/s,线烧蚀率为负,且随着烧蚀角度的减小,线烧蚀率数值增加。这是因为硅橡胶复合材料在高温射流的热作用下发生热化学分解、产生热解气体,部分气体在材料内部聚集膨胀,导致材料厚度增加,所以宏观线烧蚀率为负。随着烧蚀角度的降低,射流与材料表面的作用面积增加,热流密度降低,热化学分解趋于缓和,材料热膨胀率减小,因此线烧蚀率数值增加。试验结果表明,不加粒子情况下,硅橡胶复合材料表现出良好的耐高温性能。

表3 试验结果Tab.3 Ablation results

通过分析9号~12号试样的烧蚀率数据可知,加入粒子后,试样的质量烧蚀率和线烧蚀率大幅度提高,且随着粒子浓度的增加,烧蚀率增加,表明粒子侵蚀对试样的烧蚀行为产生了显著影响。

为直观分析烧蚀率随烧蚀角度和粒子浓度的变化规律,数据处理后如图2和图3所示。从图2和图3中可以看出:随着烧蚀角度的增加,质量烧蚀率下降;不同粒子浓度条件下,质量烧蚀率随烧蚀角度的变化规律一致(见图2(a));相同粒子浓度下,随着烧蚀角度的增加,线烧蚀率增加,质量烧蚀率反而减少。

图2 烧蚀率随烧蚀角度的变化Fig.2 Ablation rate versus ablation angle

图3 烧蚀率随粒子浓度的变化Fig.3 Ablation rate versus particle concentration

两种烧蚀率随角度变化规律相反与烧蚀面积有关。射流向外运动过程具有一定的扩散角,随着烧蚀角度的减小,材料表面受射流冲击的面积增大,热分解区域增加,热解引起的质量损耗增加,导致质量烧蚀率增加。另外,粒子浓度一定的情况下,烧蚀面积增加,单位面积承受的粒子撞击次数减少,粒子侵蚀对试样的破坏效果减弱,线烧蚀率减小。

2.2 烧蚀形貌分析

硅橡胶复合材料的烧蚀过程是一个复杂的物理化学过程,其中涉及到瞬态高温的传热传质、硅氧烷的热分解、热解气体的释放、射流冲蚀以及粒子侵蚀等。因此,为分析硅橡胶复合材料的烧蚀特性,选择4号、8号和12号试样的烧蚀整体形貌进行对比分析,结果如图4所示。

图4 烧蚀表面形貌Fig.4 Ablation surface

由图4可知,烧蚀后,试样表面颜色泛白,8号和12号试样中心位置膨胀、微向外凸,未出现4号试样的明显“烧蚀坑”,但材料表面出现气孔及纵向条状“沟壑”。4号试样中心出现的“烧蚀坑”为粒子射流快速冲刷破坏后,在试验表面留下的痕迹。这是因为粒子侵蚀破坏材料表面结构,一方面引起材料的质量损失,降低了材料的力学强度;另一方面,粒子侵蚀造成材料表面粗糙度增加,在高速粒子与侵蚀碎片和流场间的相互作用下,边界层发生无规则分离,引起流场的湍流度增加,从而引起材料表面热流变化,加剧了材料热化学烧蚀和机械剥蚀。

图5(a)和图5(b)分别为图4(b)和图4(c)对应的试样剖面。从图5中可以看出,不同烧蚀环境下硅橡胶复合材料烧蚀后均出现明显的分层现象。根据各层的结构特征大体可分成3层,分别为炭化层、热解层和基体层。层与层间结合紧密,未见分离现象。其中炭化层由碳纤维与其他热解残渣混合而成,结构致密,强度较高,具有陶瓷材料的部分性能[3]。热解层中存在较多的空隙,纤维与填料间结合松散,孔隙率高。对比图5(a)和图5(b)可以看出:12号试样形成的炭化层明显较厚,表面沉积较多,结构较完整紧实;8号试样的炭化层厚度降低,型面粗糙。

图5 烧蚀切面结构Fig.5 Layered structures of samples after ablation test

但是,与图5(a)相比,图5(b)炭化层中的孔隙更小、更少,内部结合更紧密,因此,图5(b)的炭化层结构更加完整。这是因为8号试样的烧蚀角度为30°,粒子撞击形成的法向力更大,切向力相对较小,在高温的耦合作用下,形成质地更加密实的炭化层。当粒子浓度和法向作用力超过炭化层所能承受的最大应力时,炭化层将被剥蚀,出现如图4(a)所示烧蚀坑中心位置几乎没有炭化层的情况。

图6为扫描电镜下基体层、热解层、炭化层的形貌。从图6(a)中可以看出,基体材料组织中分布有两种纤维,其中直径较粗的纤维为碳纤维,直径较细的纤维为高硅氧玻璃纤维,纤维与填料之间紧密结合,但是可以分辨清楚。热解层中存在大量空隙,内部结构较松散,填料开始出现受热后融化混合的迹象(见图6(b))。在高温作用下,碳纤维和其他组分相互融合,逐渐向结构致密的碳硅氧陶瓷转变,形成如图6(c)所示材料间相互融合的炭化层结构[3]。

图6 扫描电镜微观照片Fig.6 SEM micrographs

2.3 硅橡胶烧蚀过程及烧蚀特性分析

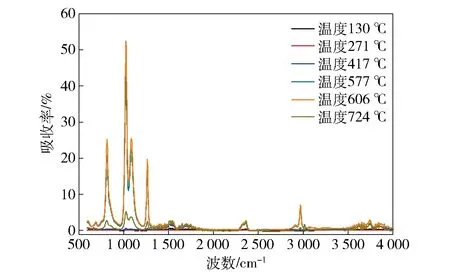

为了深入分析硅橡胶复合材料的热分解过程,本文采用热重分析与红外光谱联合使用方法开展无氧环境下硅橡胶复合材料热分解研究,其中温度从常温加热至900 ℃,热解过程中通入氮气保护。释放出的气体产物通过加热的传输管线进入FTIR的气体测量单元。通过测量红外吸收光谱,能够分析失重过程中逸出气体的成分、结构信息以及热焓变化,推测物质组成。图7给出了硅橡胶绝热材料的热失重-失重速率(TG-DTG)曲线。图8为对应温度T为130 ℃、271 ℃、417 ℃、577 ℃、606 ℃和724 ℃时的红外光谱。

图7 硅橡胶复合材料从常温到900 ℃的TG和DTG曲线Fig.7 TG and DTG curves of silicone rubber composite in the range from room temperature to 900 ℃

图8 气相热解产物的傅里叶红外光谱Fig.8 FTIR spectra of gas phase pyrolytic products

从图7中的DTG曲线可知,硅橡胶复合材料的热分解有3个失重阶段。第1阶段失重温度从40 ℃左右开始,曲线缓慢下降,至516 ℃时,失重率占15%. 造成该阶段质量损失的主要原因有:1)试样吸附的水分蒸发;2)硅橡胶侧链的基团受热断裂;3)硅橡胶复合材料制备过程未发生交联的小分子受热逸出。结合图8可以看出,气体主要成分为少量CO2和H2O. 从516 ℃到710 ℃为第2阶段,TG曲线急剧下降,占基体最大失重率约为25%,该阶段对应主链受热发生断裂,生成大量的小分子集团和大分子固态残余物,材料内部结构产生重组。对照图8,该段红外特征峰为815 cm-1、1 026 cm-1、1 086 cm-1、1 265 cm-1、2 360 cm-1和2 969 cm-1,对应产物为环己烷、少量CO2和H2O. 温度超过800 ℃后TG曲线下降速率逐渐放缓,当温度为900 ℃时残余质量基本稳定,约占总质量的61%. 该温度范围内,碳纤维和高硅氧纤维在惰性气体气氛下性能稳定,失重率最小,最终形成炭化层基本组成物质。

由图7可知,硅橡胶复合材料热化学分解的主要温度范围为516~710 ℃,主要产物是环己烷以及少量CO2和H2O. 热解形成炭化层后性质基本稳定,烧蚀模式主要转化到炭化层材料的氧化、蒸发、射流冲刷和粒子侵蚀。从热解残余质量上看,硅橡胶复合材料的耐高温烧蚀性能较好,且热解层残余质量较多。

为进一步分析炭化层、热解层和基体的组成成分,采用红外光谱和能谱分析各层组分,结果如图9和表4所示。

图9 基体层、热解层和炭化层的红外光谱图Fig.9 Infrared spectra of matrix layer, pyrolytic layer and char layer 表4 炭化层的元素组成Tab.4 Elemental composition of char layer

元素原子百分比/%质量百分比/%C50.9936.34O29.5731.52Si19.4432.23

图9为硅橡胶基体、热解层和炭化层的红外光谱图,从红外光谱可以看出:硅橡胶基体的特征峰为1 100 cm-1、1 020 cm-1,为Si—O—Si的吸收峰,主成分为硅橡胶,化学成分为二甲基硅氧烷;炭化层中出现的特征峰为1 075 cm-1,该特征峰对应SiO2中Si—O的吸收峰。结合表4可以看出,炭化层的主要组成元素为C、O、Si,说明炭化层的主要成分为无机碳以及其他硅酸盐成分,综合说明硅橡胶复合材料在烧蚀的过程中向无机碳和硅酸盐转变。

结合热分解结果可知,硅氧烷在受热分解的过程中会发生环化分解,形成聚合度较低的硅氧烷,在高温作用下逐渐向结构致密的碳硅氧陶瓷转变[3]。同时,热解生成的SiO2与高硅氧玻璃纤维在一定的温度下形成熔融物,并与碳纤维等形成结构复杂的炭化层。另外,在靠近表层位置,SiO2还会与碳纤维反应、生成碳硅氧陶瓷,进一步提高炭化层的结构强度,从而提高硅橡胶复合材料的耐烧蚀性能[18]。

但是,在烧蚀过程中:一方面,表层的炭化层暴露在2 000 K的高温中,碳硅氧陶瓷不能稳定存在,其中的SiO2和自由碳之间会发生碳热还原反应,导致纤维之间的填充颗粒变小、空隙率增加,向炭化层的骨架结构转变;另一方面,粒子侵蚀和射流对表面熔融的SiO2覆盖层冲刷破坏,碳纤维最终暴露在富氧的射流环境中,被射流中的氧化成分氧化或者射流冲刷和粒子冲刷带走,加速了热渗透和热分解。综上所述,在烧蚀过程中,炭化层的结构强度在抵抗粒子冲蚀和气流冲蚀中发挥重要作用,而硅橡胶复合材料热解层形成的过程中,其结构越紧密,形成的炭化层强度相应的也越高。

2.4 粒子侵蚀力学分析

固体冲压发动机补燃室内壁受燃气气流的冲刷和B2O3等凝聚相粒子的侵蚀。经测算,与材料接触的气流密度小于0.1 kg/m3,气流对材料的冲刷作用相对较小,需着重分析粒子对材料的作用力。

采用定性分析的方法[17],忽略粒子反弹,粒子对试样的作用示意图如图10所示。

图10 射流对试样的简化作用图Fig.10 Schematic diagram of interaction between jet and sample

图10中,vp为粒子的速度,α为带粒子射流的入射角,截面为圆形,射流的半径为d,Fp为带粒子射流对试样表面的作用力,Fpn为法向分力,Fpt为沿试样表面的切向分力。根据牛顿第三定律和动量定律,粒子对材料的法向作用力Fpn和切向力Fpt为

(3)

(4)

(5)

(6)

S为粒子与材料表面的接触面积。通过测算,烧蚀距离为80 mm处的气流速度vg=400 m/s,气流密度ρg=0.1 kg/m3,B2O3粒子密度为ρp=1 850 kg/m3,粒子速度vp=200 m/s,粒子以入射角30°撞击在炭化层表面。

单位体积的粒子和气流对材料表面的作用力之比η为

(7)

式中:Fg为气相射流碰撞对试样表面的作用力;mg为气相射流的质量。

通过估算,η=9.25×103,由此可知,粒子对试样的机械破坏作用效果远大于气流对试样的作用。

另外,当入射角为30°时,单个粒子产生的法向应力约为2.6 kPa,剪切应力约为4 kPa. 根据参考文献[17],EPDM绝热材料烧蚀后形成的炭化层,在入射角30°侵蚀下受到剪切应力3.01 kPa,法向应力1.74 kPa时炭化层出现裂纹,计算得出的两种应力均大于参考值。因此,在粒子冲击破坏下,炭化层表面将被破坏,烧蚀率明显提高。如图5(a)所示,试验中,由于粒子的冲击破坏,以碳纤维为骨架的炭化层表面结构被冲击破坏,射流中粒子浓度越大、速度越快,单位时间内与材料碰撞的粒子数越多、冲击越大,对材料的机械破坏就越严重。另外,粒子与试样碰撞以后发生沉积等非弹性碰撞,粒子耗散的动能转换成试样表面的热能,加大了试样的热化学分解。

粒子侵蚀带来两方面的效果:1)在粒子的侵蚀破坏下,烧蚀表面脱落并被射流带走;2)粒子冲击破坏了表层炭化层的完整性,促进了射流温度向材料内部传导以及氧化气氛的渗透破坏,加剧了材料的热分解作用,降低了硅橡胶复合材料的使用寿命,甚至破坏了弹体的完整性。

3 结论

本文以固体冲压发动机补燃室硅橡胶绝热材料为研究对象,采用氧-煤油烧蚀试验系统,研究了粒子侵蚀对硅橡胶复合材料烧蚀的影响,并结合热红联用仪分析了材料的热分解过程。得到以下结论:

1)纯气相条件下,不加粒子时质量烧蚀率小于0.02 g/s,线烧蚀率为负;加入粒子后烧蚀率急剧增加,粒子侵蚀对硅橡胶复合材料的烧蚀率有显著影响。

2)该试验中,受射流与试样作用面积的影响,随着侵蚀角度的增加,材料的线烧蚀率增加、质量烧蚀率降低。

3)硅橡胶复合材料烧蚀后形成炭化层、热解层和基体层的烧蚀结构。

4)硅橡胶复合材料热分解主要发生在516~710 ℃温度区间内,主要产物是环己烷、少量CO2和H2O,热解产物为无机碳和硅酸盐,形成的炭化层结构质地紧密;烧蚀过程中,炭化层的结构强度在抵抗粒子冲蚀和气流冲蚀中发挥重要作用。

5)通过侵蚀理论分析,粒子对炭化层结构形成法向撞击和切向切削作用,促进了热渗透和热分解,降低了硅橡胶复合材料的使用寿命。