混料设计优化生物酶解提取花生油脂体复合酶配比

2019-04-29魏松丽张丽霞孙晓静

魏松丽,张丽霞,芦 鑫,孙 强,孙晓静,贾 聪,麻 琳

(河南省农业科学院农副产品加工研究中心,郑州 450002)

油脂体是由磷脂单分子层、嵌插在磷脂层中的膜蛋白和被磷脂层包裹的中性脂组成的简单细胞器,是油料作物内储存脂肪的重要亚细胞结构[1],具有易提取、乳化性及稳定性好的特点[2-3],在食品、医药、化妆品及饲料等领域具有广阔的开发前景[4]。花生作为主要油料作物之一,其油脂体含量高且含有丰富的不饱和脂肪酸和维生素E[5],但油脂体的释放通常受纤维素、木质素和果胶等成分组成的细胞壁限制。因此,有效破坏细胞壁,增加花生油脂体的提取率,对提高植物油料的加工利用水平和产品转化率具有深远意义。

据Kapchie[6]、徐泽健[7]等报道机械研磨或生物酶解破坏细胞壁组织能够有效提高油脂体的提取率。其中机械研磨被广泛应用于大宗油料作物(如大豆[8-9])和特色作物油脂体(玉米胚芽)的提取中,但研究表明[10]机械研磨在有效破坏细胞壁的同时也使贮存蛋白质的液泡破裂,导致油脂体表面吸附的外源性蛋白增加。考虑到机械研磨对油脂体纯度的影响及酶制剂价格的不断下降,越来越多的学者采用生物酶解的方式破坏油料细胞壁以提高油脂体的提取率。Rujira[11]发现纤维素酶酶解能显著提高玉米胚芽油脂体的提取率(23.09%);Kapchie等[6]应用β-葡聚糖酶、纤维素酶和果胶酶的复合酶处理大豆粉得到油脂体。赵自通等[12]在机械粉碎的基础上利用商品化复合植物水解酶处理花生样品,花生油脂体的提取率有明显提高,但相对于后期复配的复合植物水解酶,商品化复合植物水解酶存在成本高且针对性差的问题。因而,研制出一种价格合理、针对性强且水解效果佳的复合植物水解酶对增加花生油脂体的提取率及开展花生油脂体的深入研究尤为重要。

本研究采用混料设计中的单纯形质心方法对生物酶解提取花生油脂体的复合酶(纤维素酶、果胶酶、木聚糖酶)进行配方设计,通过分析实验结果建立回归模型,考察各组分对生物酶法提取花生油脂体的影响规律,并以花生粗油脂体提取率为评价指标对复合酶的配比进行优化,以期为生物酶解法提取花生油脂体开发一种成本低的新型高效复合酶。

1 材料与方法

1.1 实验材料

1.1.1 原料与试剂

脱红衣花生(粗蛋白质含量25.60%±0.13%,粗脂肪含量46.94%±0.66%,水分含量4.26%±0.20%,灰分含量2.68%±0.04%),国家油料改良中心河南花生分中心;纤维素酶(酶活2.0×104U/g)、果胶酶(酶活3.0×104U/g)、木聚糖酶(酶活3.0×104U/g),庞博生物工程有限公司。

1.1.2 仪器与设备

UV-6300紫外分光光度计;DXF-060型手提式中药粉碎机;PL203型电子天平,梅特勒-托利多仪器(上海)有限公司;SHA-B型水浴恒温振荡器;DL-5-B型大容量低速离心机;D2X-6022B型真空干燥箱;T-18-DS-25型数显高速剪切机;DW-40W380型低温保存箱。

1.2 实验方法

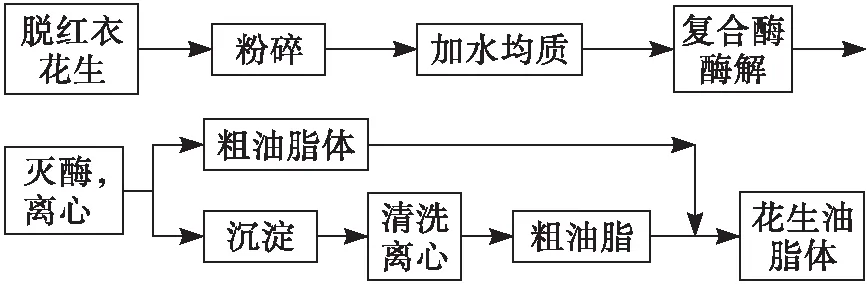

1.2.1 生物酶法提取花生油脂体

生物酶法提取花生油脂体的工艺流程见图1。

图1 生物酶法提取花生油脂体的工艺流程

在预实验的基础上,设定生物酶法提取花生油脂体的主要工艺参数为粉碎目数100目、液料比5∶1、均质速率12 000 r/min、均质时间5 min、复合酶加酶量500 U/g、酶解时间2.0 h、酶解温度50℃、酶解pH 6.0。粗油脂体的提取率按公式(1)计算。

(1)

式中:m为粗油脂体质量,g;M为脱红衣花生质量,g。

1.2.2 油脂体基本成分的测定

水分及挥发物测定:GB 5009.3—2010;粗脂肪测定:GB/T 1477.2—2008;粗蛋白质的测定:GB 5009.5—2010;灰分测定:GB 5009.4—2016。

1.2.3 纯度的测定

取一定量1.2.1中制备的粗油脂体均匀分散于PBS-蔗糖缓冲液(PBS质量分数0.02%,蔗糖质量分数20%,料液比1∶5),高速冷冻离心分离(4℃,10 000 r/min,15 min),收集上层乳状物,重复上述操作3次,得到纯油脂体,称重,按公式(2)计算粗油脂体纯度。

(2)

式中:mp为纯油脂体的质量,g。

1.2.4 色泽的测定

利用Adobe Photoshop CS6中取色器对固定焦距和曝光度的样品照片进行取色,每个样品取色3次,结果由红值(R)、绿值(G)和蓝值(B)综合评定[13]。

1.2.5 乳化性和乳化稳定性的测定

参考You等[14]的方法并略作改进。取适量粗油脂体均匀分散于0.1 mol/L的Tris-HCl缓冲液(pH 7.2,质量分数5%)中。15 mL大豆油与60 mL 1 mg/mL的样品稀释液混合,高速剪切机10 000 r/min均质1 min,室温静置10 min,取静置0 min和10 min时玻璃管底部的乳化液800 μL,加入到10 mL 0.1%SDS溶液中,于500 nm波长下测量吸光值,分别按公式(3)和公式(4)计算乳化性(EAI)和乳化稳定性(ESI)。

(3)

(4)

式中:A0为样品乳状液静置0 min时在波长500 nm处的吸光值;c为样品中蛋白质质量浓度,g/mL;a为油相体积分数;n为稀释倍数;A10为样品乳状液静置10 min时在波长500 nm处的吸光值。

1.2.6 冻融稳定性的测定

参考Ariyaprakai等[15]的方法并略作改进。每个样品乳液取8 cm至平底玻璃试管中,放置于-20℃ 恒温冷冻箱中冷冻24 h,然后取出置于恒温水浴中30℃贮存2 h,室温静置1 h后测定乳清层高度,根据公式(5)计算乳析指数CI。

(5)

式中:H1为乳清层高度,cm;H2为乳液总高度,cm。

1.2.7 数据处理与分析

所有实验平行测定3次,采用Minitab 17和Origin 8.0软件对数据进行统计分析。

2 结果与分析

2.1 混料实验

2.1.1 混料实验设计及结果

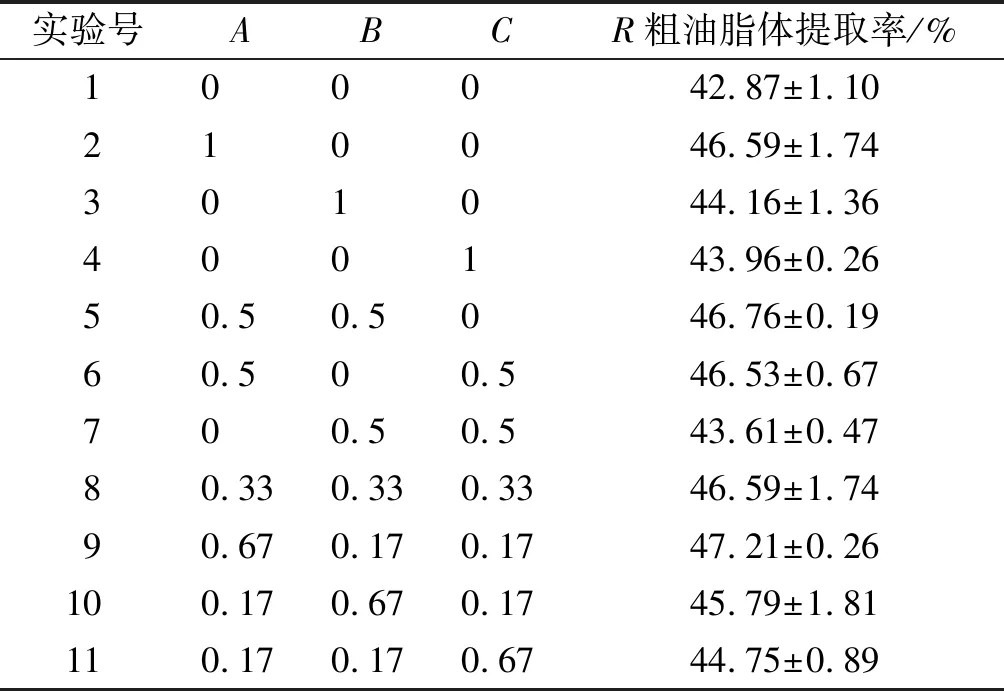

采用Minitab 17软件通过设置上、下限约束条件进行混料设计,根据Minitab 17软件随机化生成的设计表进行实验。Minitab 17提供了单纯形质心、单纯形格点和极端顶点3种混料设计,本实验采用单纯形质心设计,对实验结果进行数学模型建立和参数优化。

根据前期预实验结果,在纤维素酶、果胶酶和木聚糖酶联合作用的最佳酶解条件下,通过混料设计对3种酶的配比进行优化。以纤维素酶复合比例(A)、果胶酶复合比例(B)和木聚糖酶复合比例(C)为自变量,以花生粗油脂体提取率为因变量,每个因素设定6个水平进行实验(每组设立3个平行),对生物酶法提取花生油脂体的复合酶(纤维素酶、果胶酶、木聚糖酶)进行配方设计,利用选取的实验点组成11个实验组合,确定3种酶的最佳复合比例。混料实验设计及结果见表1。

表1 混料实验设计及结果

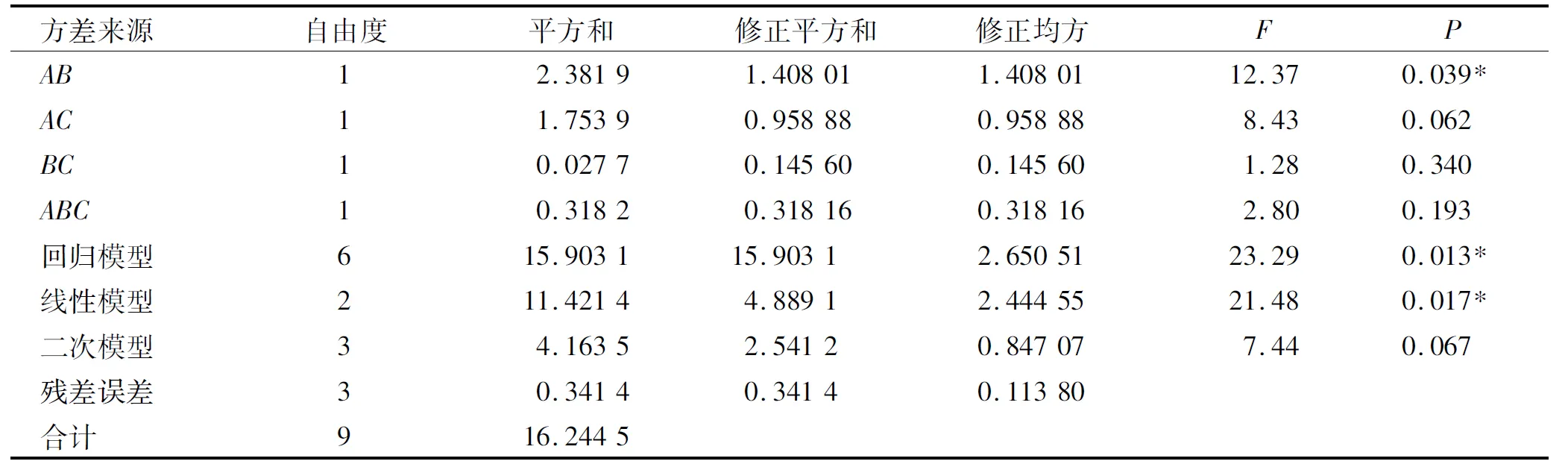

2.1.2 混料实验模型建立及显著性检验

通过Minitab 17进行数据统计分析,建立回归方程:R=46.60A+44.27B+43.82C+5.77AB+4.77AC-1.86BC+18.10ABC。

混料实验方差分析见表2。

表2 混料实验方差分析

由回归方程可知,3个一次项的系数均为正数,表明该3种酶单一使用时对花生粗油脂体提取率的提高均起到促进作用,且贡献大小依次为A>B>C,表明在复合酶中纤维素酶起着较为主要的作用。3个二次项的系数中,2个系数为正,1个系数为负,表明纤维素酶与果胶酶、纤维素酶与木聚糖酶2个交互项对花生粗油脂体提取率的提高起到促进作用,而果胶酶与木聚糖酶交互项则不利于花生细胞内油脂体的释放。这主要是由于纤维素是细胞壁的主要骨架物质,在纤维素未被破坏的情况下,果胶酶与木聚糖酶水解细胞壁的程度有限,不利于花生油脂体的提取。

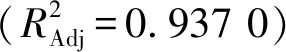

为分析复合酶中各成分复合比例与花生中油脂体释放量的关系,采用Cox响应跟踪曲线反映各因素对花生粗油脂体提取率的影响,见图1。

图1 复合酶成分的Cox响应跟踪曲线

以3种酶的配比为1∶1∶1(即每种酶的复合比例均为0.33)时为参考混料基准。由图1可知,当纤维素酶复合比例从0.33增加到0.65左右,同时适当减少其他两种酶的复合比例,花生粗油脂体的提取率上升;继续增加纤维素酶的复合比例,花生粗油脂体的提取率下降。分析原因为:当与果胶酶等多糖酶共同作用时,纤维素酶能有效降解花生细胞壁的主要骨架[17],促进花生油脂体的溶出;但当纤维素酶的相对添加量过大时,其他多糖酶的水解作用受到抑制,从而不利于细胞壁的降解和油脂体的析出。果胶酶和木聚糖酶对花生粗油脂体提取率影响相似,都是先上升后下降,这可能与花生细胞壁的链结构有关[18],说明细胞壁多糖酶的配比影响花生油脂体的提取效果,且在多糖酶配比适当时,纤维素酶、果胶酶和木聚糖酶具有良好的协同作用。

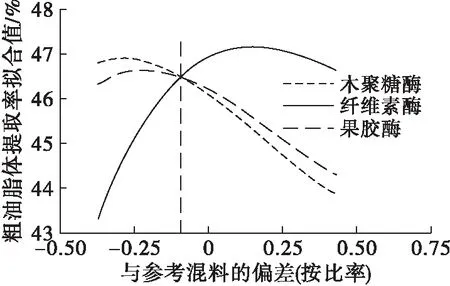

为进一步分析各因素及其交互项对花生粗油脂体提取率的影响并得出最佳的配比,在分析Cox响应跟踪图的基础上,采用Minitab 17混合等值线分析纤维素酶、果胶酶和木聚糖酶的复合比例对花生粗油脂体提取率的影响,结果如图2所示。

图2 混料设计因素交互项对花生粗油脂体提取率的等值线图

由图2可知,A(纤维素酶复合比例)、B(果胶酶复合比例)、C(木聚糖酶复合比例)交互作用对花生粗油脂体的提取率影响显著,其中纤维素酶与果胶酶、纤维素酶与木聚糖酶共同水解作用对粗油脂体提取率的提高均明显,而果胶酶与木聚糖酶的共同水解作用对粗油脂体提取率的提高作用不显著。在固定酶解条件的情况下,3种多糖酶以一定比例混合花生粗油脂体的提取率可得最大值,其中3个因素对花生粗油脂体提取率的影响大小依次为A>B>C,与方差分析结果一致。

进一步采用Minitab 17软件的相应优化器分析数据发现,在纤维素酶复合比例为0.63、果胶酶复合比例为0.24、木聚糖复合比例为0.13时,即纤维素酶、果胶酶、木聚糖酶配比为0.63∶0.24∶0.13时,花生粗油脂体的提取率得到最大值,为47.24%±0.26%。

2.2 验证实验

在纤维素酶、果胶酶、木聚糖酶配比为0.63∶0.24∶0.13条件下,进行3次验证实验,取平均值,花生粗油脂体提取率验证值为47.08%±0.13%,花生粗油脂体提取率的验证值与预测值间的标准偏差在合理范围内,即响应值的验证实验值与回归方程预测值吻合良好,这表明利用混料设计得到复合酶的最佳配比切实可行且重复性好。

2.3 花生粗油脂体品质

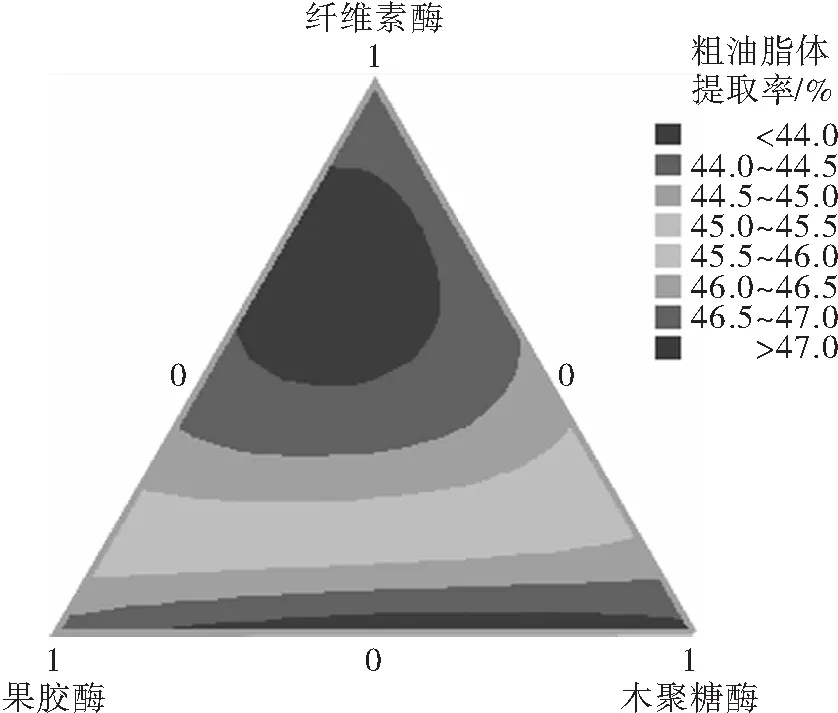

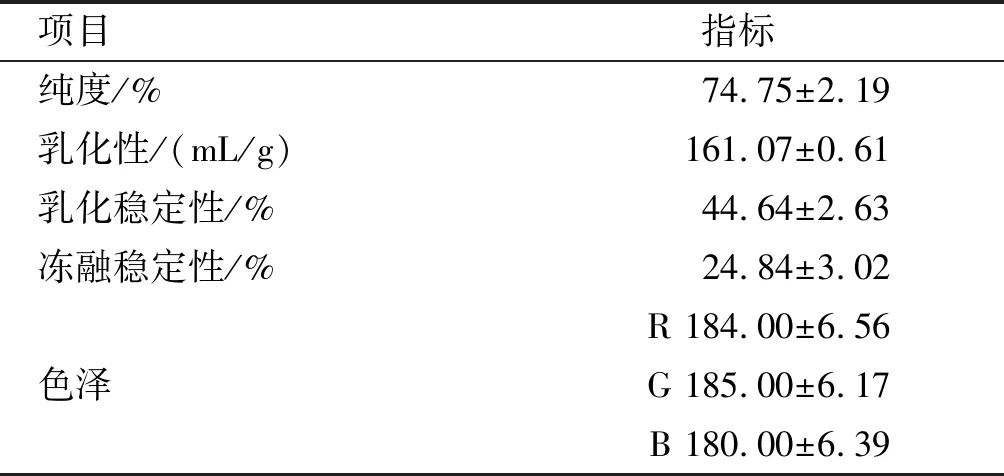

为了考察上述复合酶酶解提取的花生粗油脂体的品质,测定了花生粗油脂体的基本组成和理化性质,结果分别见表3和表4。

表3 花生粗油脂体的基本成分(湿基)

表4 花生粗油脂体的基本理化性质

由表3可以看出,花生粗油脂体中主要成分为粗脂肪和粗蛋白质,含量分别为60.14%±3.75%和8.06%±0.63%。康波[19]生物酶法提取花生油脂体的结果为:花生油脂体中脂肪含量为69.94%±0.06%,蛋白质含量为1.96%±0.03%。可以发现本文提取油脂体的基本成分与康波酶法提取油脂体的成分接近,差异可能是由于本实验对提取的花生粗油脂体清洗不完全,致使很多吸附于油脂体表面的外源性蛋白未被洗脱[20],从而增加了蛋白质含量,降低了脂肪含量。

由表4可知,该复合酶提取的花生油脂体纯度较高,色泽均一清浅,乳化性及乳化稳定性良好,冻融稳定性较差,原因可能是油脂体经过低温冷冻和加热融化处理后,表面膜上的内源性蛋白及吸附的外源性蛋白的空间结构发生变化[21],致使油脂体的持水性和持油性降低。

3 结 论

本实验采用混料设计,以花生粗油脂体提取率为指标,对纤维素酶、果胶酶和木聚糖酶配比进行优化。通过建立回归模型和交互项分析确定各因素对花生粗油脂体提取率的影响程度依次为纤维素酶复合比例>果胶酶复合比例>木聚糖酶复合比例,纤维素酶、果胶酶、木棸糖酶最佳配比为0.63∶0.24∶0.13,在此复配比例下花生粗油脂体的提取率预测值为47.24%±0.26%。根据预测配比进行验证实验,花生粗油脂体提取率为47.08%±0.13%,与回归方程预测值吻合良好,表明利用混料设计得到复合酶的最佳配比切实可行且重复性好。所提取的花生油脂体纯度较高,色泽清浅,加工性能较佳,具有良好的工业应用价值。