辐射屏数及密度对超导腔垂直测试杜瓦漏热的影响

2019-04-22金树峰陈叔平张军辉苏海林

金树峰,陈叔平,*,张军辉,苏海林

(1.兰州理工大学 石油化工学院,甘肃 兰州 730050;2.中国科学院 近代物理研究所,甘肃 兰州 730000)

随着低温超导技术的发展,超导腔以优异的性能被广泛应用于加速器领域。超导腔投入使用前需通过垂直测试系统检测低温性能,以确定其是否能达到工程使用的要求[1]。垂直测试系统主要由杜瓦、低电平控制柜、功率源和数据采集系统等组成[2],通过将超导腔浸泡在杜瓦盛装的液氦内完成低温性能测试,液氦受外界环境漏热极易蒸发,要求杜瓦有良好的绝热性能。超导腔垂直测试杜瓦为广口容器,其内筒体通常采用高真空多层绝热结构,顶部盖板侧为多屏绝热结构[3]。目前对高真空多层绝热的研究已取得了良好的成果,而盖板侧多屏绝热的研究较少,有必要对其进行理论探究和结构优化,以提高杜瓦绝热性能,减少漏热。

文献[4-6]对不同规格的超导腔设计了适用的垂直测试系统,为超导直线加速器调试运行提供了保障。关于多屏绝热结构,徐烈等[7]以大口径多屏绝热金属液氦实验杜瓦为研究对象进行了热分析,获得颈管温度场分布,并讨论了多屏屏位的确定方法,为杜瓦的规范化设计提供支撑。康帅等[8]阐述了多屏多层杜瓦的优缺点,通过对多屏多层绝热中不同传热方式的逐个分析建立了理论传热模型,指出多层多屏分布的优化应同时考虑空间和温度两个因素。Davydenkov等[9]对多屏绝热杜瓦进行了理论传热分析,研究了多屏分布方式对杜瓦内低温介质蒸发率的影响。文献[10-12]研究了低温容器多屏绝热的结构和材料对绝热性能的影响,分析了多屏绝热结构的导热系数与温度的关系。针对采用多屏绝热结构的超导腔垂直测试杜瓦,王国平等[13]对其漏热进行了理论计算,模型中假设杜瓦内蒸发气体温度是稳定分层的,仅考虑轴向导热,且该导热完全由气体的显热带走,通过多屏绝热的漏热单纯以辐射计算。

上述研究集中在垂直测试系统设计和杜瓦漏热,且针对多屏绝热的研究是在真空环境下进行的,而超导腔垂直测试杜瓦盖板侧多屏绝热处于常压环境中,该方面的研究还较为少见。本文考虑辐射屏的影响,认为蒸发气体在流动过程中与辐射屏发生对流-辐射和导热-辐射耦合传热,以盖板、辐射屏、液面和氦气为对象建立传热模型。结合实验研究辐射屏分布对杜瓦漏热的影响,提出变密度辐射屏,获得最优辐射屏数和密度。

1 超导腔垂直测试实验系统

实验系统基于超导腔垂直测试系统搭建,与超导腔低温性能测试同时进行工作,主要设备包括液氦杜瓦、抽真空系统和数据采集系统等,如图1所示。杜瓦主要由内筒、外筒、绝热层和辐射屏等组成,总高5 491 mm,外筒内径1 120 mm、壁厚8 mm,内筒内径800 mm、壁厚3 mm,内筒有效液位高度为2 100 mm。内筒和外筒均采用316L不锈钢制作,内筒的底部支撑采用G10材料。杜瓦筒体采用高真空多层与液氮冷屏组合绝热,反射层为双面镀铝涤纶薄膜,间隔层为尼龙布,包扎层数为40,厚度为30 mm,液氮冷屏为紫铜盘管+铜屏结构,真空夹层采用活性炭作为低温吸附剂。辐射屏组件包括盖板、辐射屏和拉杆,从液面至法兰盖辐射屏依次标记为屏1、屏2、…、屏11,通过焊接于盖板上的拉杆(薄壁不锈钢管)固定。辐射屏为双面铝箔复合板,直径为780 mm,厚度为2 mm。实验期间抽真空系统连续工作,以维持夹层真空。

图1 超导腔垂直测试实验系统Fig.1 Experiment system of superconducting cavity vertical test

数据采集系统包括温度传感器、压力传感器、气体流量计、液位计和数据采集器等。其中温度传感器分别置于屏1、屏3、屏5、屏7、屏9和屏11的上表面边缘,型号为CX-1010系列电阻式探头,测量范围为2~325 K,温度控制器型号为218S。压力传感器为MKS压力计,气体流量计型号为CPMF-25,液位计为两个不同量程的超导液位计(长液位计和短液位计),配合相应温度探头的温度示数来监测液氦面高度。

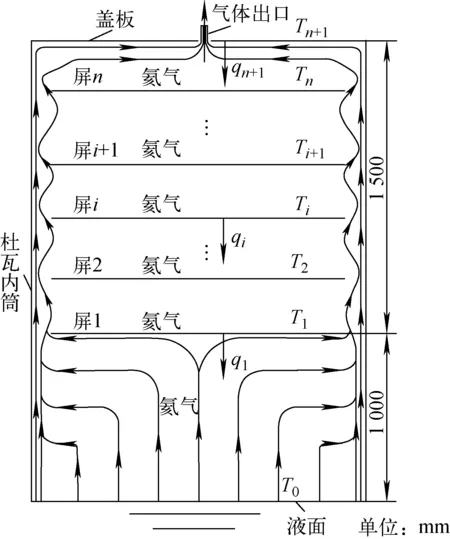

2 液氦杜瓦盖板侧传热模型

杜瓦盖板侧传热包括盖板、辐射屏、液面间的辐射传热及氦气对流、导热传热,以辐射屏组件、液面和氦气为对象建立稳态工况传热模型,如图2所示。辐射屏组件中拉杆的影响较小,故予以忽略。辐射屏由液面向上依次定义为屏1、屏2、…、屏i、屏i+1、…、屏n,假设各屏温度均匀,分别记为T1、T2、…、Ti、Ti+1、…、Tn,液面温度为T0,盖板温度为Tn+1,n为辐射屏数。屏1位置固定,屏1至法兰盖的间距为1 500 mm。实验中液氦得到及时补充,可认为屏1至液面的距离恒定,为1 000 mm。

图2 液氦杜瓦盖板侧传热模型Fig.2 Heat transfer model in cover side

超导腔低温性能测试时,液氦工作压力为大气压力,温度为4.2 K。低温液氦吸收测试元件及环境热量后气化,形成的蒸发气体与屏1发生对流传热,气流沿内筒内壁面上升至盖板,并从盖板出口流出。依据蒸发气体的流动路径,分析辐射屏组件从法兰盖至液面的传热方式,可认为,盖板与屏n之间、屏1与液面之间为辐射传热与对流传热的组合,屏1至屏n相邻屏之间为辐射传热与导热传热的组合。由此可知,盖板与屏n之间热流密度qn+1包括辐射传热qn+1,r和气体对流传热qn+1,conv,即:

qn+1=qn+1,r+qn+1,conv

(1)

相邻屏之间热流密度qi包括辐射传热qi,r和气体导热传热qi,cond,i=2,3,…,n,即:

qi=qi,r+qi,cond

(2)

屏1与液面之间热流密度q1包括辐射传热q1,r和气体对流传热q1,conv,即:

q1=q1,r+q1,conv

(3)

盖板与屏n之间、相邻辐射屏之间、屏1与液面之间辐射传热可表示为:

(4)

式中:σ=5.67×10-8W/(m2·K4),为玻尔兹曼常数;εi和εi-1为辐射两表面的发射率;Ti和Ti-1为辐射两表面的温度,K;i=1,2,…,n+1。

相邻两屏之间气体导热传热为:

(5)

式中:i=1,2,…,n-1;λ为氦气导热系数,W/(m·K);δ为辐射两表面间的距离,m。

盖板与屏n之间、屏1与液面之间气体的对流传热q采用牛顿冷却公式为:

q=hΔT

(6)

(7)

(8)

式中:h为对流传热系数;ΔT为传热温差,K;C与m可从文献[14]中查得;Nu为努塞尔数;Gr为格拉晓夫数;Pr为普朗特常数,对于单分子氦,根据普朗特准则公式计算得Pr约为2/3。

氦气的定性温度取(Ti+Ti-1)/2(i=1,2,…,n+1),则以辐射两表面距离δ为特征尺度的Gr为:

(9)

ν=2.443×10-9(Ti+Ti-1)1.7

(10)

式中:g为重力加速度,取9.8 m/s2;αv为体积变化系数,取2/(Ti+Ti-1);ν为运动黏度[15]。

将式(10)代入式(9)可得:

(11)

以上盖板与屏n之间、屏1与液面之间、屏1至屏n相邻屏之间的热流密度满足:

q1=q2=q3=…=qi=…=qn+1

(12)

采用Matlab编程进行迭代计算每层辐射屏温度。初始假定T1=T0+c(c为一常数),根据T0和T1求得屏1与液面之间漏热,由于q1=q2=q3=…=qn+1,可计算出T2、T3、…、Tn、Tn+1。将计算出的Tn+1与盖板温度做比较,若其差值小于0.1,则迭代停止。

3 结果及讨论

3.1 辐射屏温度

首先通过模型计算得到屏1、屏2、…、屏n的温度,由于实验系统的辐射屏数为11层,为验证上述传热模型的合理性,n取11。

图3 辐射屏温度随屏位的变化Fig.3 Radiation shield temperature variation with position of radiation shield

实验测量温度时,先对杜瓦用氮气进行吹扫,待液氮将整个系统预冷至77 K后排出液氮,之后采用氦气进行置换,最终通过液氦冷却以达到测试环境温度4.2 K。继续加注液氦使其高度达到测试要求,静止一段时间,待各测点温度无明显变化后,记录各测点温度,以吻合稳态工况下建立的传热模型。图3为辐射屏温度随屏位的变化,可看出,辐射屏温度随屏位的增大逐渐升高,温度梯度逐渐减小。模型计算和实验测量的温度趋势较为一致,计算所得的温度较实验测量温度略高,平均相对偏差为8.37%,因此认为该传热模型是合理的。造成偏差的主要原因为传热模型假设辐射屏各处温度均匀一致,而实际上靠近中心位置温度较高,边缘处温度较低,实验各温度测点位于辐射屏边缘,使得实验测量值偏低。

3.2 屏1温度对漏热的影响

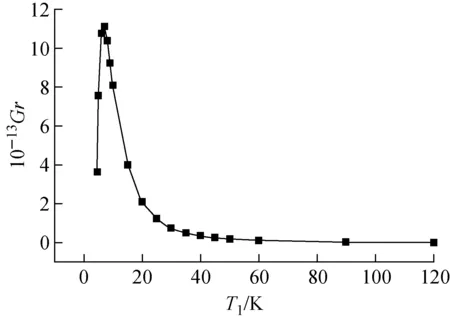

屏1与液面之间的对流传热和气体的Gr有关,将液面温度T0(4.2 K)、屏1与液面间距δ(1 m)代入式(11)可得Gr随温度T1的变化关系,如图4所示。

图4 屏1与液面间Gr随T1的变化Fig.4 Variation of Gr between shield 1 and liquid surface with T1

由图4可知,Gr随T1的增大迅速升高达到极大值,随后急速下降,当T1大于35 K后Gr的变化趋于平缓。究其原因为,Gr近似于自然对流浮力和黏性力之比,其中黏性力随氦气温度增大逐渐上升,当屏1与液面温差较小时,自然对流浮力的上升速率大于黏性力上升速率,反之亦然。由式(7)可知,气体的对流传热系数与Gr呈正比关系,Gr越高,对流传热程度越剧烈,使漏热增大。将式(11)对T1求导可得:

(13)

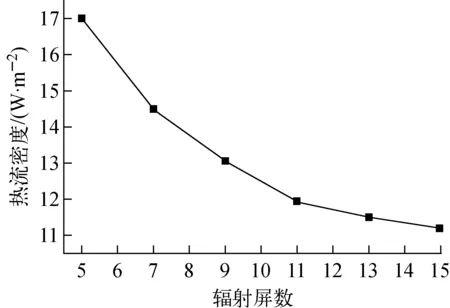

3.3 辐射屏数对漏热的影响

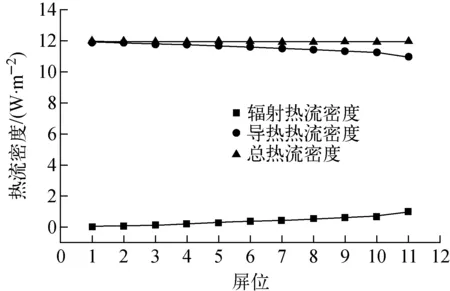

辐射屏等间距布置时,数值求解传热模型得到相邻两屏之间热流密度随辐射屏数的变化,如图5所示。由图5可知,随辐射屏数的增加热流密度逐渐减小,11层辐射屏的热流密度相比9层降低了8.59%,13层、15层辐射屏的热流密度相比11层分别降低了3.69%和4.52%,可见,辐射屏数大于11层后热流密度的变化不明显,对漏热的影响较小,这也是实验装置辐射屏数取11层的理论依据。图6为辐射屏数为11层时,相邻两屏之间总热流密度、辐射热流密度和导热热流密度随屏位的变化规律。由图6可知,随屏位增大,总热流密度保持不变,导热热流密度逐渐减小,辐射热流密度呈现上升趋势。屏1与屏2间辐射热流密度和导热热流密度占总热流密度的比重分别为0.3%、99.7%,屏10与屏11间分别为11.65%、88.35%,可见一定辐射屏数下,相邻两屏之间气体导热传热占主导地位,且屏1至屏n(低温区域至高温区域)导热热流密度比重减小,辐射热流密度比重升高。其原因为,由屏1至屏n相邻两屏温度差减小使得导热减弱,而温度升高加强了辐射传热。

图5 热流密度随辐射屏数的变化Fig.5 Variation of heat flux density with number of radiation shield

3.4 辐射屏密度对漏热的影响

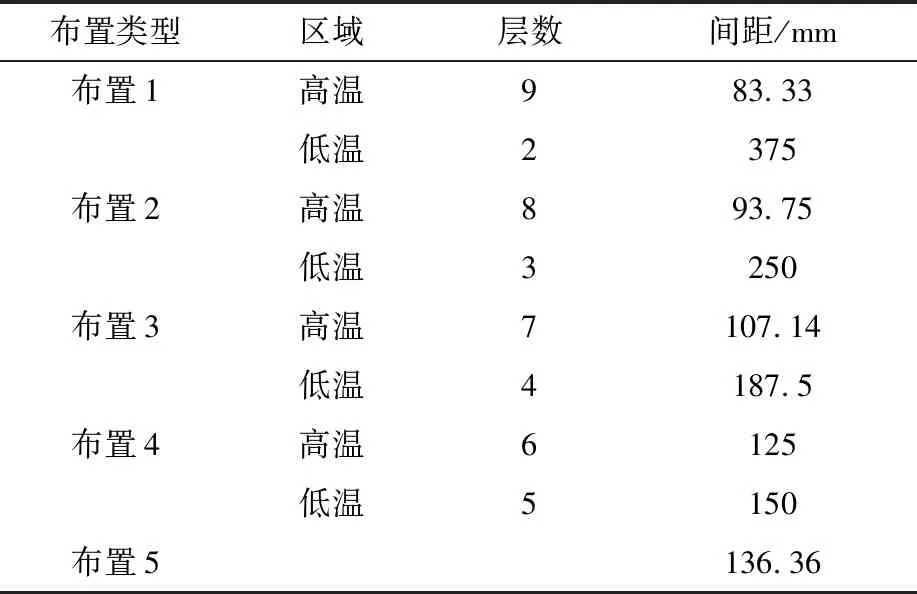

由上述分析可知,一定辐射屏数下,高温区域(靠近盖板侧)的辐射热流密度明显升高,该热流密度可通过增加高温区域辐射屏(减少低温区域辐射屏)的方法减少,进而降低漏热,这种改变辐射屏数(辐射屏密度)的方法称为变密度辐射屏。以11层辐射屏为例分析辐射屏密度对漏热的影响,将高度1 500 mm的空间纵向等分,其中靠近液面的750 mm空间为低温区域,靠近法兰盖的750 mm空间为高温区域。布置辐射屏时,低温区域层与层之间的距离相等,高温区域层与层之间的距离相等,即总层数为11层时,假设低温区域辐射屏为a层,则高温区域为11-a层,则低温区域层与层之间的距离为(750/a) mm,高温区域层与层之间的距离为(750/(11-a)) mm。其布置方式列于表1,其中布置5为等间距。

图6 热流密度随屏位的变化Fig.6 Heat flux density variation with position of radiation shield

表1 辐射屏布置方式Table 1 Radiation shield layout

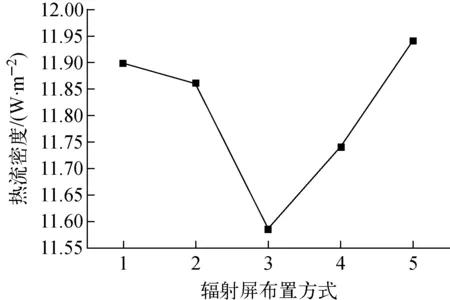

图7为5种辐射屏布置方式所对应的各辐射屏温度分布,可看出,高温区域的辐射屏温度上升速度相比于低温区域缓慢,温度梯度较小,且一定屏数下,温度梯度随高温区域辐射屏布置层数的增多(即辐射屏密度增大)而减小,因此存在合理的辐射屏密度使得漏热最小。热流密度随辐射屏布置方式的变化如图8所示,辐射屏布置1~5所对应的热流密度分别为11.9、11.86、11.58、11.74和11.94 W/m2,其中辐射屏布置3的热流密度最小,即漏热最小,等间距布置时最大,可见采用变密度辐射屏方法能有效减少漏热,与等间距方式相比可减少4%。因此辐射屏数为11层时,其最优布置方式为高温区域布置7层、低温区域布置4层。

图7 辐射屏温度分布Fig.7 Radiation shield temperature distribution

图8 热流密度随辐射屏布置方式的变化Fig.8 Heat flux density variation with different radiation shield layouts

4 结论

以盖板、辐射屏、液面与氦气为研究对象建立了辐射和气体对流、导热的传热计算模型,通过实验和Matlab数值计算研究了辐射屏数和辐射屏密度对杜瓦漏热的影响,得出以下结果。

1) 辐射屏温度的传热模型计算结果与实验测量值的趋势较为一致,计算结果略高,平均相对偏差为8.37%,可认为该传热模型是合理的。

2) 靠近液面处第1层辐射屏(屏1)与液面间氦气的Gr随屏1温度T1的变化存在极大值,即T1为9.14 K时,最大Gr为1.12×1014。为减少氦气的对流传热,降低漏热,T1的取值需避开9.14 K。

3) 等间距布置时,热流密度随辐射屏数的增大逐渐减小,屏数大于11层后热流密度变化不明显,对漏热的影响较小。一定辐射屏数下,相邻两屏之间气体导热传热占主导地位,且屏1~n(低温区域至高温区域)导热热流比重减小,辐射热流比重升高。

4) 采用变密度辐射屏时,11层辐射屏下,高温区域布置7层、低温区域布置4层的方式漏热最小,与等间距方式相比减少4%。因此所提出的变密度辐射屏方法能有效降低杜瓦漏热,可为液氦杜瓦设计提供指导。