PLC客车骨架合装胎具的技术要求与应用

2019-04-17石成义

石成义

(中通客车控股股份有限公司, 山东 聊城 252000)

PLC[1]合装胎具是一种非标设备,它的推广应用与客车产品特性和本体集成设计密不可分。使用PLC数控合装胎具合装客车骨架能够保证骨架精度,适用于多品种车型的生产。本文介绍PLC合装胎具的组成、技术要求及实际应用。

1 PLC合装胎具的组成及应用特点

PLC,意为可编程逻辑控制器[2],是实现数字运算和提供各类机械运动系统的核心。提供机械运动的动力来自伺服电机,再经过一系列的传动机构,将骨架限位夹紧推送到预设的位置实现正确夹装。因此,PLC的合装胎具与传统机械式合装胎具相比,最大的特点就是人工机械调整的换型可直接通过设备本体自动化实现。PLC合装胎具是在传统合装设备中嵌入可编程逻辑控制器,除具有传统胎体系统以外,增加了更多的控制系统。其组成如图1所示,主要包括软硬件系统。

软件系统主要是控制系统,包括电源、中央处理单元(CPU)、存储器、输入输出接口电路、功能模块、通信模块等。其中PLC合装胎具上的控制系统[3]采用可编程逻辑控制器作为CPU,进行胎体运动需求的适应性组网,根据需要对交换的数据进行规划,以满足各分块传输类型、时间,并充分考虑后期维护的合理性和扩展升级的便利性。运动执行采用CANopen通信方式[4],确保控制系统对伺服驱动装置的有效控制,PLC与触摸屏采用Modbus通讯方式[5],确保车型参数变换处理的有效性,从而实现多品种小批量产品的适时应用功能。

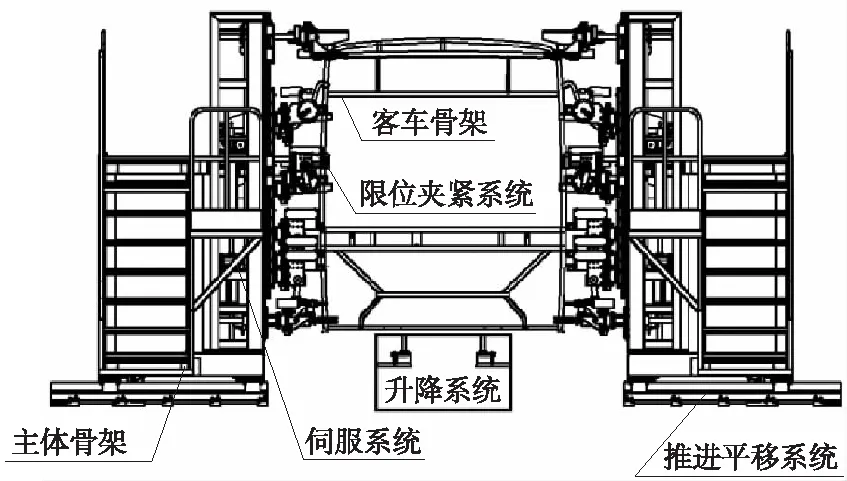

图1 PLC合装胎胎体主要组成

硬件系统主要是胎体系统,胎体的制作采用模块化划分,主体分为左右侧,每侧均带有主体骨架、限位夹紧系统、伺服系统、推进平移系统以及中间升降系统等。

与传统合装胎具采用液、气传动,机械换型不同,PLC合装胎具采用电力传动,伺服控制自动换型,具备换型速度快、定位精度高、操作便捷控制灵活、故障率低、系统安全性高、合装精度稳定可靠等特点。具体应用特点有:

1) PLC骨架合装胎采用触摸式人机界面[6]进行车型数据的编辑、修改、存储,实现自动化调整与快换车型的功能。

2) 采用伺服驱动装置精确控制伺服电机,保证恒力矩[7]和高精度输出,通过精密导轨、丝杠无损传动,实现精准定位。

3) CPU由双PLC组成,采用冗余控制[8]确保左右两侧主体同步控制,避免合装胎两主体出现窜动、扭动、运动不均匀等现象。

4) 低压部分每个环节都进行过压、欠压、过载、过流等全面电气安全保护,每个伺服驱动单元都进行原点和终点保护,提高了使用安全性。

5) 整体保证骨架合装精度在龙门对角线偏差≤3 mm、总长偏差≤4 mm、高度偏差≤2 mm、车宽偏差≤2 mm、车身大对角线偏差≤5 mm的范围内。

6) 确保节拍效率每次合装时间控制在60 min之内,定位机构换型调整时间控制在10 min之内。

2 对客车产品兼容性的实现及实际应用

2.1 PLC合装技术对客车产品兼容性的实现

2.1.1 PLC合装技术对客车产品设计的要求

PLC合装胎具的最大范围应考虑客车产品的兼容性,但也不可能实现完全通用化,只有在有效应用范围内的客车产品,才能应用PLC合装技术。因此对应用PLC合装技术的产品设计提出了如下要求:

1) 各系列车型的整车外轮廓要符合W1、W2、W3等关键参数范围,整车长度一般没有特殊限制。

2) 满足侧围纵梁为高度基准的前提下,产品的合装高度要符合H1的参数要求。

3) 各系列车型侧围纵梁(一般为高度基准)型材截面形状尽量相同或相似。

4) 各系列车型底架结构影响不大,但其整体高度要在H2范围内。

5) 对于存在超出参数浮动范围的特殊车型不适合用PLC合装胎具施工。

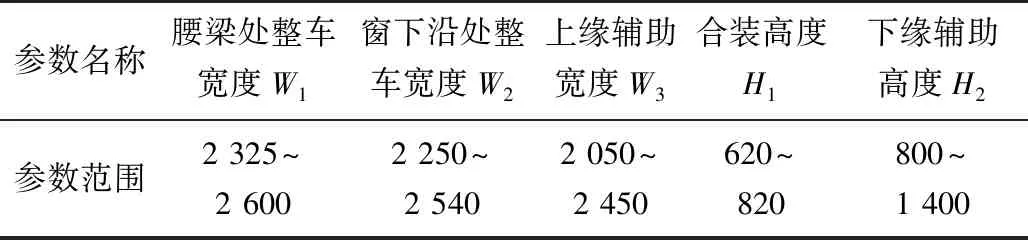

对本公司客车产品轮廓参数进行整理,其关键参数浮动范围见表1。本公司的PLC合装胎具的初始设计应尽可能地满足表1中的参数要求。

表1 关键参数浮动范围参考表 mm

2.1.2 PLC合装技术对客车产品兼容性的实现方式

PLC合装技术达到客车产品技术需求主要从以下几点得以实现:

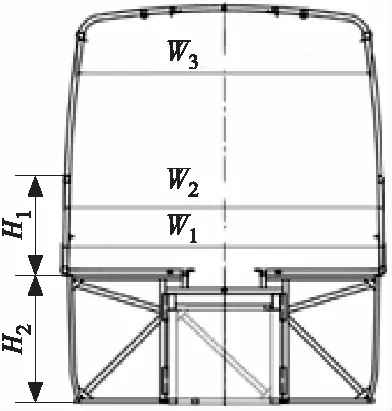

1) 尽管客车各系列车型整体结构各不相同,但骨架合装时需要以侧围纵梁为高度基准,同时考虑两侧围骨架最外缘之间的尺寸即整车宽度尺寸。如图2所示,图中W1为腰梁处整车宽度、W2为窗下沿处整车宽度,W3为上缘辅助宽度,H1为合装高度,H2下缘辅助高度。在相应的胎具硬件支撑上,要充分考虑两个方面的因素:一是定位夹紧[9],客车侧围骨架纵梁长度在6 000~11 000 mm之间,一般需配置2到3个限位点或钩挂装置,并配备相应的夹紧系统,在PLC合装胎具上对于定位夹紧与传统合装没有显著变化,依然可采用气动、液压方式,仅在整体布置与夹头限位进行适应性优化即可;二是移动范围,根据各系列产品数据分析,作为侧围纵梁基准的限位系统,如果实现各系列产品的合装,就要有足够大的上下(也可以定义为Z向)移动空间,在PLC合装胎具上能够很好地体现这方面的机动性,实现同步向上或向下移动。

图2 客车横截面例图

骨架合装在宽度上的需求,可以延续机械式合胎的结构方式,主体仍然为左右两侧,合装推进系统可以采用伺服电机驱动方式,具有更高精度的定位重复性。

2) 而对于W2、W3数据要求,则需要由主体骨架来实现,主体骨架上部一般采用模块化设计,W1分别与W2和W3的数值之差,就是通过其模块内的伺服电机与丝杠系统完成整体内外方向上的运动(也可以定义为X向)。

3) 车型不同,也就存在着各种高度的底架,为了满足侧围纵梁的基准要求,就需要提供实现各系列产品任意高度的举升装置,通常采用前中后三段可独立升降举升台,运用蜗杆举升机结构,采用伺服电机驱动方式实现升降,一般举升总重量除考虑底架自重外,还要考虑六大片合装后的总重,一般不小于6 t。

4) 侧围、底架应该加装前后基准限位,满足骨架合装各大片纵向方向的相对位置(也可以定义为Y向)。而前后围骨架要满足整体周正,贴合相符,也有必要增加一定的限位夹紧约束。

2.2 PLC合装胎具的实际应用

骨架合装是客车制造生产主线首个工序,是焊装工艺[10]的重要起点与基础,配套PLC合装胎具的技术研究与应用,在整个客车车身成型过程中占有非常重要的地位。

1) 在骨架合装前合装胎两侧主体骨架位置处于最大分开状态,根据车型参数,在控制面板上输入相应参数:W1(2 485 mm)、W2(2 450 mm)、H1(716 mm)、H2(1 002 mm)、裙边梁宽度、第一立柱上下夹点高度、宽度等。参数可预存在PLC存储器中,使用时调出即可。在触摸屏上调入相应车型后,依次按下总控制面板上的各操作按钮,使各定位移动到位(参数指定位置)。

2) 依次将左右侧围骨架吊入合装胎中间,将侧围分别挂在左右主体高度定位上,同时调整到前后定位件处,按夹紧按钮,同时将侧围骨架推靠合装胎主体骨架上各定位面,固定侧围骨架。

3) 将底架吊放在合装胎中举升台上,使用固定装置固定车架前后位置与侧围骨架对应。

4) 按下合拢按钮,将左右侧围骨架与车架贴靠,即可进行焊接作业。吊放前围骨架到指定位置,确保夹持状态到位后,进行施焊作业。同理装配顶盖及后围骨架。

5) 焊接工作完成后,松开各夹紧装置,吊起车身骨架,分开左右主体胎体。车身骨架完工移走。

3 结束语

PLC客车骨架数控合装胎具应用技术的实现,其实就是遵循了从产品形体的结构装配需求对其提出非标要求,通过软硬件的开发设计、整合兼容满足系列产品需求支持,从而确保该合装胎运动单元完成运动、保持稳定,同时又具备各类产品之间快速切换的功能。