螺杆压缩机组管道应力和撬体结构设计分析

2019-04-04徐向阳卢福志

刘 勇,徐向阳,姚 俊,肖 强,杨 金,卢福志

(1.中国石油集团济柴动力有限公司成都压缩机分公司,四川成都610100;2.中加压缩机撬及管道工程公司,卡尔加里加拿大)

1 引言

螺杆压缩机因其可靠性高、动力平衡好以及适应性强等特点,目前在包括天然气等多个领域,得到了越来越广泛的应用。与之相应的,如何更加合理地设计螺杆式压缩机组,提高其使用寿命和安全性也显得越来越重要。一般来说,对螺杆压缩机组的成撬设计,考虑机组管道系统的柔性和热应力是其中一个重要的部分。只有通过进行管道柔性和热应力分析,才能确定最合适的管道布置和支撑设计,同时提供管道在撬边交接点的力和力矩值,以实现与撬外管道的安全连接。管道布置柔性不好或热应力过大,严重时会损坏管道支撑,同时还会导致容器、设备管嘴连接部位变形过大甚至破坏管嘴连接。此外,压缩机撬体结构设计也是保证机组安全运行的重要部分。即使管道柔性和热应力设计合理,如果压缩机组底撬结构设计不合理,同样会引起底撬梁的过度变形和破坏,降低机组的运行可靠性和使用寿命。因此,管道柔性、热应力以及底撬结构设计分析是螺杆式压缩机组成撬设计中不可或缺的一个关键环节。

管道柔性和热应力分析包括计算和检查管道在自重、风载荷、地震载荷、运行温度和压力等载荷作用下的应力和变形,计算和检查压缩机和容器在运行条件下的管嘴载荷,优化管道和支撑设计以满足ASME B31.3对管道应力的要求,提供管道在撬边交接点的载荷以及为底撬结构设计提供支撑载荷。

压缩机撬体结构分析包括撬体在自重、活载、风载荷、地震载荷及运行载荷作用下的结构强度和结构梁变形分析,以满足AISC 360相关标准要求。

本文以某双螺杆压缩机组(1级压缩、电动机驱动、转速1120~2980 r/min)为例,说明在螺杆压缩机组成撬设计中,如何进行管道柔性和热应力分析以及撬体结构分析,以满足相关规范要求。

2 机组管道的柔性和热应力分析

2.1 管道柔性和热应力分析方法

根据ASME B31.3标准,机组管道柔性和热应力分析的基本要求包括:(1)计算管道的应力以满足标准要求;(2)计算管道对管道支撑的作用力,为管道支撑的设计提供依据;(3)计算管道对相连设备的管口载荷以满足相应规范要求;(4)计算管道位移,以防止管道碰撞或管道支架脱空。

管道柔性和热应力分析是用有限元方法进行的,其中管道、弯头、三通和变径管等都用对应的有限元单元来模拟,机身和支撑用梁单元来模拟,连接和固定部分用相应的约束点来模拟。系统模型建立完成后,对模型施加边界条件和相应的作用力,然后应用有限元法计算每个单元的位移、应力以及相应的管口载荷、约束反力等并与相关标准进行对照。本文的管道柔性和热应力分析是使用Bentley AutoPIPE软件进行的。

2.2 载荷设置

管道柔性和热应力分析的载荷是按照ASME B31.3要求,根据压缩机组的运行工况确定。一般包括:(1)持续载荷,即管道和流体自重、仪表阀门重量等载荷;(2)压力载荷,即最大工作压力载荷;(3)温度载荷,即由最低工作温度或最低环境温度到最高工作温度之间因热胀冷缩所引起的载荷;(4)偶然载荷,即雪载、风载和地震等偶然载荷。针对压缩机组的具体情况,温度载荷是影响机组安全运行、需要考虑的重点。

2.3 系统模型

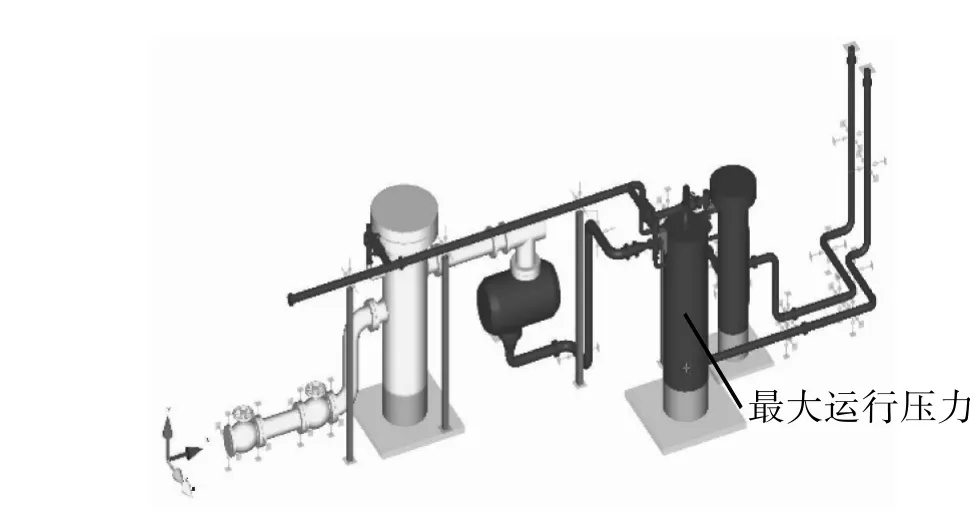

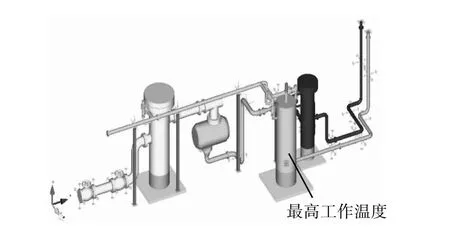

在压缩机组的仿真模型基础上,施加管道柔性和热应力分析的载荷组合,即可形成管道柔性和热应力分析模型。图1显示了该模型中机组的最大运行压力,图2显示了该模型中机组的最高工作温度。

2.4 管道应力分析结果和讨论

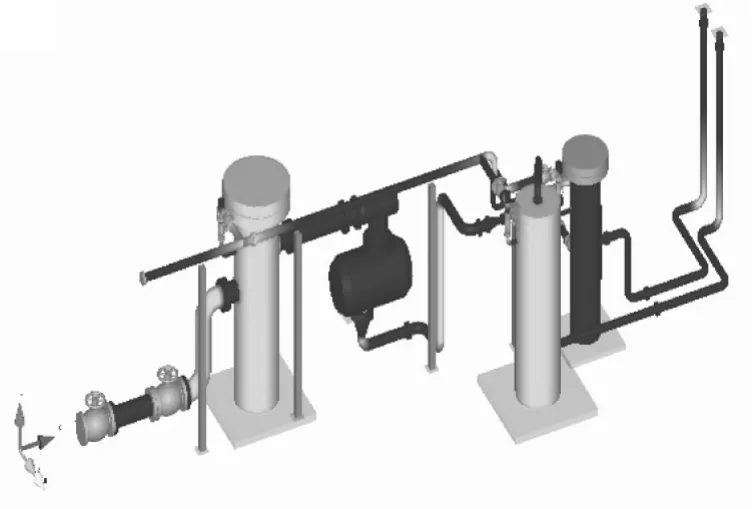

图3显示了管道布置和支撑优化后的应力分析结果。从图中可以看出,系统最大标准应力满足ASME B31.3标准要求。

表1显示了压缩机管嘴载荷满足API 619标准要求。通过进行柔性和热应力分析,还校核了冷却器管嘴载荷、容器管嘴载荷等,同时提供机组在撬边管道交接点的力和力矩值以及管道和容器支撑点的作用反力和反力矩等,以作为后续设计的边界条件,为全部系统的安全设计提供技术依据。

图1 机组的最大运行压力

图2 机组的最高工作温度

图3 系统标准应力

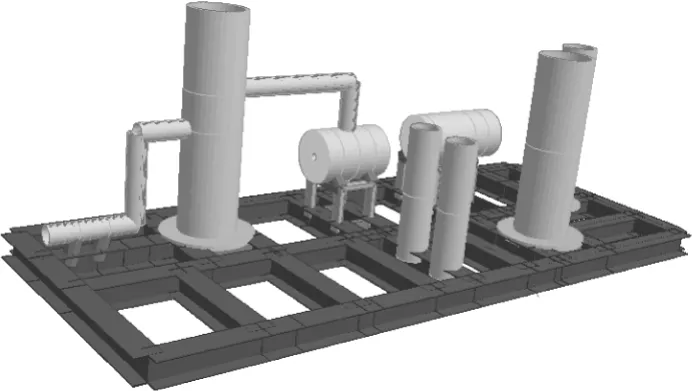

图4 撬体结构的三维有限元模型

3 机组运行时底撬结构分析

3.1 机组运行时底撬结构分析的有限元模型

使用Bentley Staad Pro软件建立的双螺杆压缩机组有限元模型如图4所示。在有限元分析模型中,撬体各主要部件和设备的密度是根据撬体重量清单计算得到的等效值。

表1 压缩机管嘴载荷校核

3.2 结构分析载荷设置及载荷组合

撬体在运行过程中包括如下载荷:(1)自重载荷,分析中使用的自重载荷为撬体重量加上自重的10%作为连接件等的重量;(2)活载荷,根据业界常规,活载荷假设为2.4 kPa;(3)管道载荷,管道载荷由上一章管道柔性和应力分析得到;(4)风载荷,风载荷由式WL=CfqCeCgA给出,其中q是风压,A是纵向迎风面积,Ce是暴露系数,Cf是阵风因子,Cg是外压系数;(5)地震载荷,分析中计算得到等效地震载荷为自重的0.107倍。由于地理位置的关系,本文没有考虑雪载荷。

撬体结构在运行条件下的极限状态,包括Ultimate Limit States(ULS)和Serviceability Limit States(SLS)。

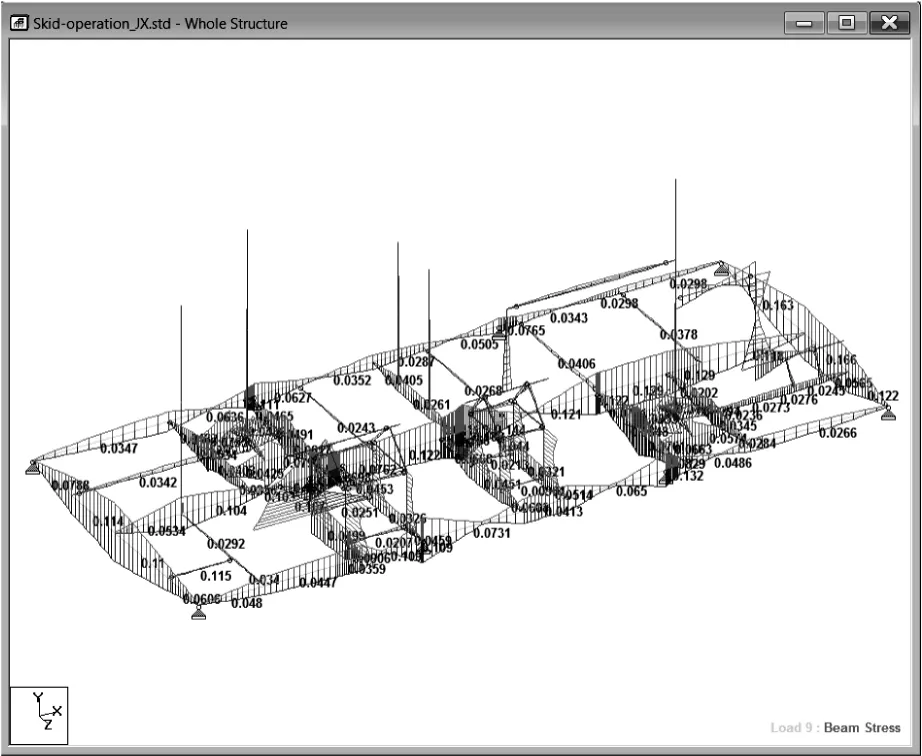

图5 运行条件下底撬梁结构应力

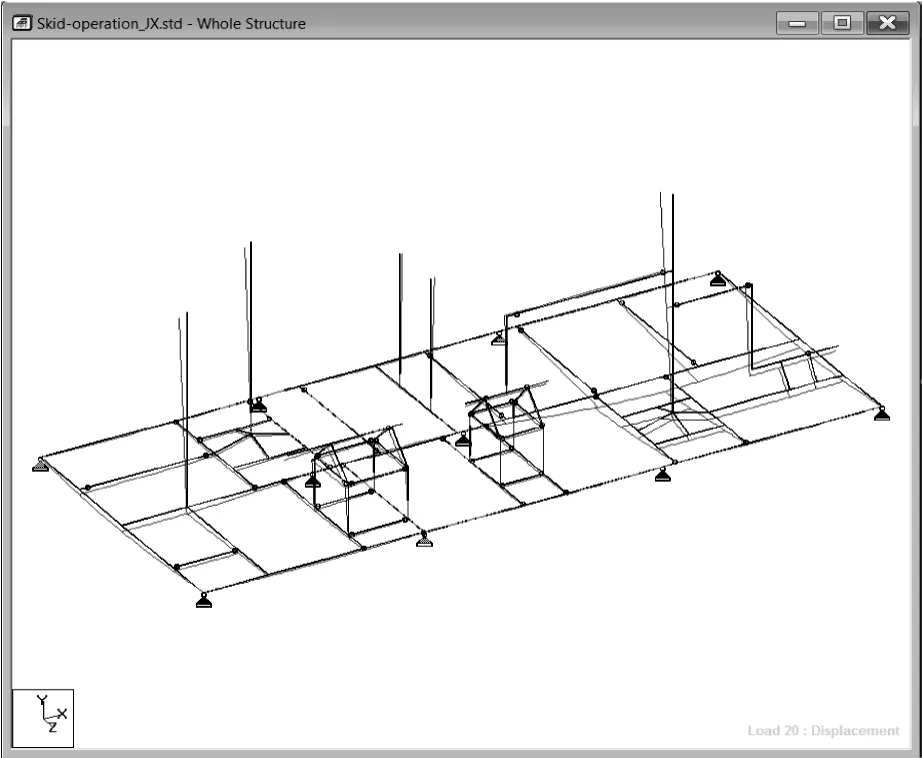

图6 运行条件下底撬梁结构变形

3.3 撬体结构应力和位移分析结果

运行条件下撬体结构的分析结果表明最大应力比为0.18,小于极限值1.0,如图5所示;底撬结构梁最大变形为2.7 mm,小于允许变形值,如图6所示。压缩机撬体结构的应力及变形均满足AISC 360钢结构设计规范要求。

4 结论

在螺杆压缩机组成撬设计中,需要进行ASME B31.3管道热应力和柔性分析,以发现管道和支撑的不合理设计并加以解决,同时需要对底撬进行结构分析,从而达到提高机组运行的可靠性和延长机组运行时间的目的。本文以某螺杆压缩机组为例,说明如何进行管道应力和底撬结构分析,使机组系统同时满足ASME B31.3管道柔性和热应力以及AISC 360结构分析要求,从而保证机组安全运行,为螺杆压缩机组的成撬设计和安全使用提供了技术参考依据。