某GDI发动机高轨压喷油器匹配与试验研究

2019-03-18王福志

王福志

(北京汽车动力总成有限公司 北京 101106)

引言

《GB18352.6-2016轻型汽车污染物排放限值及测量方法》规定:在国六阶段,WLTC循环下PN排放数量在6×1011个/km,因此国内主要主机厂争先开发满足国六排放法规要求的发动机,主要技术包括缸盖集成排气歧管提高暖机速度,优化气道结构来提高燃烧效率,高轨压喷射系统(35 MPa)提高燃油雾化程度改善燃烧过程,后处理GPF吸附再生等。其中升级高轨压喷射系统(35 MPa)开发成本相对较低,被广泛应用。但是喷油压力提高后是否对缸内流动造成不良影响,对PN排放改善效果如何以及对燃油消耗和机油稀释是否带来负面影响等都不得而知,本文介绍一款1.5L增压直喷发动机匹配35 MPa喷油器的燃烧开发过程,从理论计算和试验验证综合分析了喷油器对发动机性能的影响。

1 发动机与喷油器结构参数

1.5L增压直喷汽油发动机作为黄金排量机型已被国内各大主机厂广泛搭载销售,北京汽车自主开发的高性能发动机已经具备量产能力,发动机动力性与经济性均达到国内先进水平,发动机结构参数如表1所示,发动机行程缸径比为1.08,保证了良好的进气充量,压缩比为10,保证了良好的燃油经济性,经过优化的燃烧系统(气道和燃烧室)具备良好的抑制爆震能力,匹配宽广的废气涡轮增压器使发动机低速最大转矩转速降至1 600 r/min。

表1 发动机结构参数

高轨压喷油器结构如图1所示,#02喷油器油束比较分散,特别是2、4、5油束呈现散开状态;#03喷油器相比#02喷油器,2、4、5油束相对集中;#05喷油器相比#03喷油器集中程度有所降低,但相比#02喷油器依然呈集中分布。

图1 3款喷油器结构

喷油器喷雾斜角根据活塞顶面形状、缸盖燃烧室形状以及进排气门位置进行设计,物理布置未出现油束干涉及撞壁情况。

2 缸内流动仿真分析

2.1 喷油器仿真模型校核

GDI发动机仿真计算对喷油器喷雾特性要求较高,评价GDI多孔喷油器的典型参数包括静态流量、贯穿距离、喷雾形态以及SMD分布等。

喷油器静态流量根据发动机最大燃油消耗量(额定功率)和最小燃油消耗量(热怠速)计算得来,采用定容弹(如图2所示)测量喷油器典型参数校对喷雾模型。定容弹可以在不同喷油压力和试验环境下采集并处理喷雾图像,宏观展示喷油器的喷射过程。

图2 定容弹实验设备示意图

在喷射压力35 MPa,定容弹环境压力0.1MPa,环境温度25℃,介质温度25℃条件下,拍摄得到的喷雾图像如图3所示。

图3 喷雾试验图像

对3款喷油器相同喷孔位置喷射出的油束随时间变化的贯穿距离进行统计计算,结果如图4所示。

图4 油束贯穿距离

喷油器雾化过程可分为初次破碎和二次破碎两个阶段,其中初次破碎是在喷孔内部及外部很小的一段区域内完成,二次破碎则是受气流的扰动及外力进行。由于初次破碎受测量技术的局限性,模型边界一般定义一个液滴(即喷孔直径大小),大部分在二次破碎中进行,这种方法简单实用,但误差相对较大。

本文对初次破碎模型边界提出一种新的方法,即首先根据喷孔直径(显微测量)及喷油器静态流量确定喷油器流量系数,根据汽油的表面张力、喷油器流量系数以及紊流波长因子计算出理论破碎粒径,根据粒径破碎标准方差,计算粒径初始破碎分布。试验表明,喷油器初始粒径成对数正态分布[1-2],主要计算步骤及公式说明如下所示。

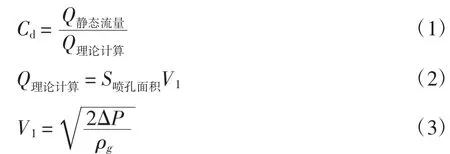

依据静态流量和喷孔直径由伯努利方程得到喷孔的流量系数,公式(1);

由公式(4)计算初次破碎理论计算直径;

由公式(6)计算初始粒径分布;

ΔP为喷孔内部与外部压力差,一般内部压力P1=35 MPa,外部压力P2=0.1 MPa;

Dth为初次破碎理论计算直径;Cd为喷油器流量系数;τf为汽油的表面张力;ρg为汽油的密度;uref为喷油器喷孔出口流速;λ*为紊流波长(可参考液体紊态流动计算)。

σ为粒子分布标准方差;Pinj为喷油器喷射压力。

x为取值为正数的连续随机变量;f(x)为粒子直径分布概率。

按照上述理论,计算喷油器初次破碎直径2 um(显微测量喷孔直径120 um,因此以喷孔直径定义初始边界误差较大)。图5虚线所示喷油器喷嘴出口1 mm横截面位置计算粒子概率分布,与实线喷油器喷嘴出口30 mm横截面位置PDA(Phase Doppler Anemometer)测试粒子概率分布的对比。在喷油器喷嘴出口1 mm横截面位置上,由于燃油属于初次破碎阶段,经过统计9 um以下直径粒子占总数的63%(燃油粒子发生破碎和聚合现象),在30 mm横截面位置,二次破碎效果明显,经统计9um以下直径粒子占总数的87%。

图5 初始粒径分布

计算得到的喷雾形态如图6所示,由于粒子破碎程度较高,在喷雾油束边缘形成了油雾状态,与图3试验结果匹配程度较高。

图6 喷雾模拟图像

2.2 缸内流动匹配计算

燃烧系统结构如图7所示,侧置喷油器匹配高滚流进气道,火花塞中心布置。三维CFD计算边界取自标定完毕的一维计算模型。进气道入口与排气道出口采用压力与温度边界,壁面温度根据发动机运行工况结合一维仿真结果及工程经验确定。

图7 燃烧系统结构

对2 000 r/min BMEP=1 MPa发动机运行效率较高的工况点进行分析,确定单缸每循环喷油量,理论空燃比燃烧,一次喷射时刻SOI=435°CA(参考国五机型),喷射轨压35 MPa。

如图8所示缸内滚流比计算结果,3款喷油器在喷油过程均引起缸内滚流的衰减,其中#02喷油器由于油束比较分散,在进气下止点之后相比gas exchange工况滚流呈一定加强,但#03和#05喷油器油束相对集中,相比gasexchange工况对滚流衰减后则一直维持到压缩上止点。(注:gas exchange为未喷油过程的缸内流动)

图8 缸内滚流比变化趋势

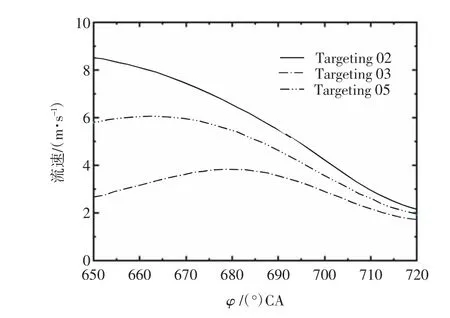

图9所示缸内湍动能计算结果,高喷射压力均造成湍动能的快速上升,在进气下止点之后基本能够维持在gasexchange工况状态。

图9 缸内湍动能变化趋势

火花塞电极位置的混合气状态(浓度、温度、湍动能、流速等)影响燃烧速度的快慢,取火花塞电极位置5 mm球形区域为分析对象,随着活塞上行,在压缩上止点附近,#02喷油器由于油束的结构特点加强了缸内的滚流,湍动能相比#03和#05提高了25%左右,湍动能越高,初始火焰强度越大,燃烧过程越稳定,如图10所示。

图10 压缩上止点附近湍动能

湍流火焰受缸内大尺度涡团强度影响较大,湍流速度使火焰前锋面发生扭曲,同时还可使火焰前锋分裂成许多燃烧中心,加速燃烧过程。如图11所示,3款喷油器在压缩上止点附近湍流速度相当,燃烧室结构对不同滚流(详见图8)衰减程度比较一致,#02喷油器由于本身具有比较高的滚流,因此在湍流速度衰减相同的条件下,湍动能会比较高(详见图10)。

图11 压缩上止点附近流速

接下来我们分析一下着火的必要条件——缸内混合气浓度分布,直喷发动机均质燃烧必须具备均匀燃空当量比(Equivalance Ratio),研究表明火花塞电极位置5 mm球形区域略浓的混合气ER=1.1~1.2有助于点火,如图12所示,在压缩上止点附近,#02和#03喷油器表现出ER=1,属于理论当量比状态,#05喷油器则略微偏浓ER=1.2附近,因此#05喷油器更利于点火。

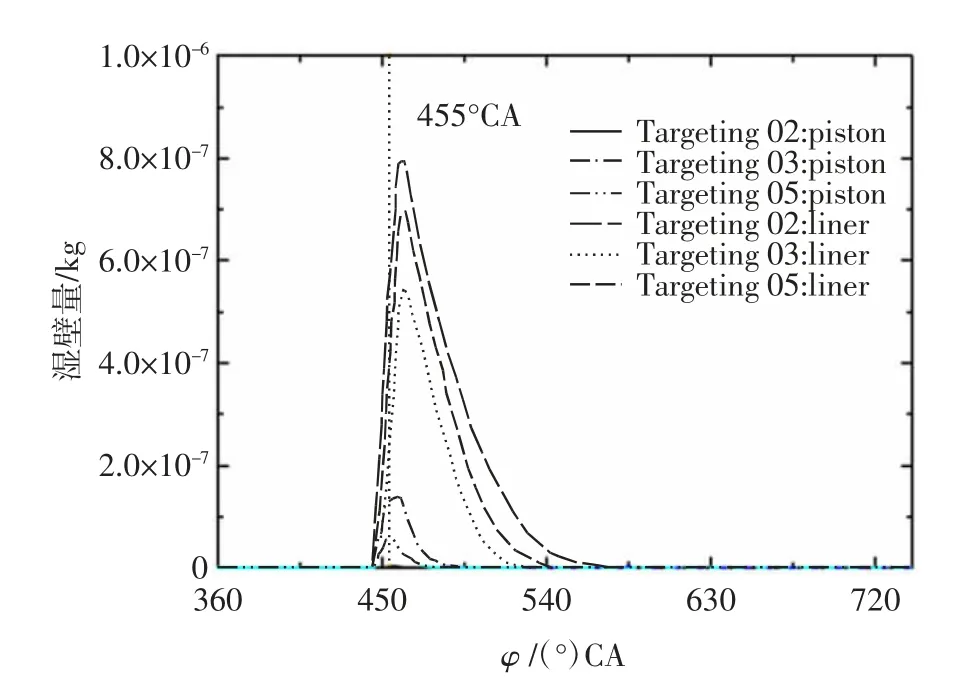

燃油湿壁量反应油束撞击气缸壁和活塞顶面的情况[3],在2 000 r/min、BMEP=1MPa工况点,在455°CA时气缸壁与活塞开始出现油膜堆积,如图13所示,3款喷油器均表现出气缸壁堆积的燃油量大于活塞顶面燃油量。#02喷油器在气缸壁堆积的燃油量最大,#03喷油器最小;在活塞顶面堆积的燃油量中,#03喷油器最大,#02喷油器最小;#05喷油器属于中等表现。

图12 压缩上止点附近燃空当量比

图13 燃油湿壁量结果

3 试验验证与分析

发动机台架试验主要针对喷油器在高效燃烧工况2 000 r/min、BMEP=1 MPa条件下的PN排放和冷机状态常用工况2 500 r/min、BMEP=1 MPa条件下的机油稀释程度进行测试,以评价缸内燃烧颗粒排放物生成水平以及燃油撞击气缸壁程度,综合验证喷油器匹配效果。

台架设备说明:AVL PAP 220 kW测功机,AVL PUMA控制系统,奇石乐燃烧分析仪,AVL735S油耗仪,Horiba Mexa常规气态排放分析仪,GRIMMModel 5430 PN排放分析仪。

传感器布置说明:环境压力、温度、湿度;进气温度、空滤后压力、中冷前压力温度、中冷后压力温度、进气歧管压力、进气歧管支管温度、排气歧管支管温度、涡前压力温度、涡后压力温度、催化器温度、油底壳机油温度、主油道机油压力;涡后与一催之间设置气体排放物取气口、一催后设置PN颗粒物排放取气口。

3.1 PN排放水平调查

试验边界:进气空调温度25±2℃、室内恒温25±2℃,发动机出水温度90℃,排气系统采用冷却风机进行吹拂。

试验分为3个步骤,第一步确定最佳进排气VVT组合,第二步确定最佳喷油相位,第三步进行稳态PN排放调查。

在试验过程中控制φat=1,AI50=8~10°CA,燃烧稳定性IMEPcov<5%,试验记录30 s后取平均值,PUMA台架测量传感器参数,GRIMM测量PN排放。

在进排气VVT组合寻优过程中,首先确定最佳油耗与最佳PN排放变化趋势,之后兼顾燃烧稳定性、油耗及PN排放,侧重PN排放最低的原则进行。图14试验结果表明,当排气VVT推迟关闭,油耗呈上升趋势;当进气VVT推迟开启,油耗呈降低趋势,最低油耗245 g/(kW·h)。

图14 进排气VVT组合对油耗的影响

PN排放如图15所示,PN颗粒物数量随着排气VVT推迟关闭呈降低趋势,随着进气VVT推迟开启,PN也呈降低趋势,最低PN排放颗粒数为4.2E5。

图15 进排气VVT组合对PN排放的影响

综上所述,由于进气VVT推迟开启表现出了油耗和PN排放的同时降低,因此进气VVT选择推迟开启角度20°CA,排气VVT需要兼顾油耗的表现(详见图14),因此选择排气推迟关闭角度15°CA。

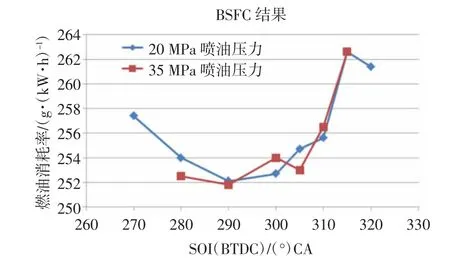

喷油相位扫描是按照上述确定好的进排气VVT组合(INVVT=20°CA,EXVVT=15°CA),调查喷油时刻对油耗和PN排放的影响。图16表示两种喷油压力条件下,不同喷油时刻的油耗表现,在SOI=290°CA喷油时刻油耗最低,提前和推后油耗均升高。在20 MPa和35 MPa喷油压力条件下,油耗变化趋势相当。其原因主要是提前喷油会造成燃油撞击活塞,推后喷油会造成燃油不能与空气充分混合,造成燃油不能充分燃烧。

图16 不同喷油时刻油耗试验结果

图17表示两种喷油压力条件下,不同喷油时刻的PN排放表现,在SOI=300~315°CA区间,PN排放达到最低数值,提前喷油会造成燃油撞击活塞,推后喷油会造成燃油不能与空气充分混合,其变化趋势与油耗表现相当。但是,喷油压力不同对PN排放的影响要大于油耗的表现,在20 MPa喷油压力条件下,PN排放颗粒数高于35 MPa喷油压力约1.5倍。结合油耗表现(详见图16),侧重PN最低,最终确定SOI=310°CA进行稳态PN调查试验。

图17 不同喷油时刻PN排放试验结果

稳态PN排放试验方法:在2 000 r/min、BMEP=1MPa,更换全新状态或清洗后的喷油器,首先以20 MPa喷油压力持续运行15 h以上,直至PN排放稳定为止,之后切换到35 MPa喷油压力运行5 h,直至PN稳定后停止试验。试验过程中每5 min PUMA测量一次台架数据,GRIMM连续测量PN排放。

稳态PN排放结果如图18所示,在20 MPa喷油压力条件下,3款喷油器PN排放呈上升趋势,在PN稳定后切换成35 MPa喷油压力后,PN排放明显下降,切换初期PN排放与20 MPa类似,呈短时间上升趋势直至稳定,原因可能由于喷油器喷孔外围积碳导致。

图18 GRIMM测量PN排放试验结果

其中#02喷油器在20 MPa喷油压力条件下,PN排放最高,稳定后约为1.2E6,#05喷油器最低,稳定后约为7E5,#03喷油器处于中间,稳定后约为1E6。在35 MPa喷油压力条件下,#02和#05表现出相同的PN排放,而#03则相比#02和#05高出2倍。

原因分析:在20 MPa喷油压力条件下,#02喷油器由于油束比较分散,撞击气缸壁机率增加,燃油未完全燃烧程度增加,致使PN排放升高。#03和#05喷油器油束相比#02集中,撞击气缸壁程度下降,PN排放降低。#03喷油器高于#05的主要原因是#03油束撞击活塞顶面程度大于#05,从而形成高的PN排放。如图18所示,#02喷油器撞击气缸壁产生的PN排放大于#03喷油器撞击活塞产生的PN排放。

在35 MPa喷油压力条件下,#02喷油器PN排放降低,说明高燃油喷射压力使其雾化程度增加,燃油粒子破碎程度提高,撞击气缸壁形成小液滴机率减小。#03喷油器PN排放增加的主要原因是油束分布过于集中,高燃油喷射压力使油束相互干扰程度增加,燃油雾化形成聚合效应,造成PN排放升高。#05喷油器由于油束分布处于中间值,效果最好。

3.2 机油稀释程度调查

冷机机油稀释试验考察发动机在出水温度50°C条件下,2 500 r/min、BMEP=1 MPa中速、中负荷工况,稳定运行1 h后机油中的汽油含量(定义为机油稀释率),以评定发动机机油稀释是否满足要求,评价标准<5%认为合格。

试验边界:进气空调温度25±2℃、室内恒温25±2℃,发动机出水温度50℃,排气系统采用冷却风机进行吹拂。

试验前将油底壳原有机油放净,更换新机油及机滤后冲洗发动机2次。更换新机滤,重新加注新机油至上刻线,对发动机进行倒拖,转速1 500 r/min,时间30 s左右停机进行机油取样。之后运转发动机至2 500 r/min、BMEP=1 MPa(进排气VVT相位和喷油相位经过优化,在此不再赘述)稳定1 h后,停机再次进行机油取样。

如图19所示,#05喷油器在不同喷射压力条件下的机油稀释率,随着喷油压力的提高,机油稀释率逐渐降低,对比15MPa和35 MPa的机油稀释率,降低幅度达到35.8%。

图19 不同喷油压力下机油稀释结果

如图20所示,#05喷油器在不同喷射压力条件下的机油粘度变化,随着喷油压力的提高,机油粘度降低幅度逐渐减小,因此高燃油喷射压力不仅带来了PN排放的降低,对机油稀释率降低也有明显的益处。

图20 不同喷油压力下机油粘度结果

4 结论

通过对高轨压35 MPa喷油器的仿真计算和PN排放表现试验,得出如下结论:

1)本文提出的初始粒径分布喷雾模型标定方法,静态对比吻合度较高,缸内流动计算具有指导意义,通过对比PN排放,理论计算很好支撑试验结果。

2)在喷油器油束角度设计方面,分散布置的油束在低燃油压力条件下更容易产生较多的PN排放,但是喷油压力提高后,由于喷油雾化程度提高PN排放不会恶化,而集中布置的油束虽然降低了撞击气缸壁的机率,但是燃油压力提高后油束的聚合效应明显造成PN排放上升。

3)提高喷油压力对高效燃烧区域(2 000 r/min BMEP=1 MPa)油耗影响不大,对常用工况点(2 500 r/min、BMEP=1 MPa)的机油稀释和PN排放有明显降低效果。