劣质煤利用项目除盐水装置工程实例

2019-03-14段志栋赵海波

段志栋,赵海波

(山西中煤平朔能源化工有限公司,山西 朔州 036000)

0 引 言

化工、电力等行业常伴有高温、高压、有毒等物质及作业环境。其中,蒸汽作为重要的中间产品或公用工程介质,主要用于驱动汽轮机做功,或作为气化剂参与原料气制备,或用于加热工艺介质等。生产蒸汽所需锅炉给水及化工工艺用水需采用除盐水[1],否则将使工业锅炉水汽系统、汽轮机转子及管道等部位腐蚀结垢[2],造成设备损坏甚至爆炸等不可逆事故发生;或影响工艺产品的纯度,无法实现安全优质生产等。

除盐水(亦称脱盐水、化学水等),是指用各种处理工艺及设备将水中的悬浮物、胶体、溶解物等除去而制得的产品水。水除盐工艺有蒸馏、离子交换、电渗析、反渗透(膜分离[3])、电去离子等方法。工业上一般采用预处理+除盐(膜法或离子交换法)等设备组合,配以控制系统,实现除盐水的生产。在项目设计阶段我们了解到,某化工厂除盐水装置采用“预处理+反渗透+阳离子交换器+阴离子交换器+混合离子交换器”工艺制备除盐水,由于离子交换器再生频繁,酸碱消耗量大,运行成本高;某电厂除盐水装置采用“多介质过滤器+反渗透+混合离子交换器”工艺制备除盐水,由于反渗透系统前未设置超滤系统,开车一段时间后,反渗透膜污堵严重、清洗频繁,系统运行稳定性差。为此,山西中煤平朔能源化工有限公司(简称平朔能化)劣质煤综合利用示范项目的工业锅炉及化工工艺用水除盐水装置,在原赛鼎工程有限公司初步设计的“多介质过滤器+反渗透+混合离子交换器”工艺的基础上,在设计讨论会上提出了采用“多介质过滤器+超滤+反渗透+混合离子交换器”的优化工艺。近3a的运行实践表明,采用“多介质过滤器+超滤+反渗透+混合离子交换器”工艺的除盐水装置实现了安全、稳定、连续、高效运行。现简介如下。

1 劣质煤利用项目除盐水装置概况

平朔能化劣质煤综合利用示范项目主要生产工业硝酸铵(硝酸铵除满足公司自用外可辐射周边市场),副产硫酸铵、LNG(LNG可作为汽车新型燃料使用)等产品,主要生产装置为1套300kt/a合成氨装置、2套180kt/a硝酸装置、2套200kt/a硝酸铵装置。本项目为平朔能化高标准循环经济规划项目之一,属于山西省以劣质煤为基础延伸产业链、发展循环经济的重点项目,年可消耗劣质煤(高硫、高灰分)990kt、锅炉燃料煤矸石705.6kt。

本项目配套5.29MPa、485℃次高压循环流化床锅炉4台(三开一备),单台锅炉设计产蒸汽160t/h,并配套建设有4×150m3/h除盐水装置,以满足锅炉及全厂工艺用水需要。除盐水装置由中国昆仑工程公司总包,武汉江扬环境科技股份有限公司负责设计、施工、调试;除盐水装置水源为平鲁黄河供水公司来地表水,原水水质满足《石油化工给水排水水质标准》(SH 3099—2000)[4]要求。

1.1 除盐水装置供水情况

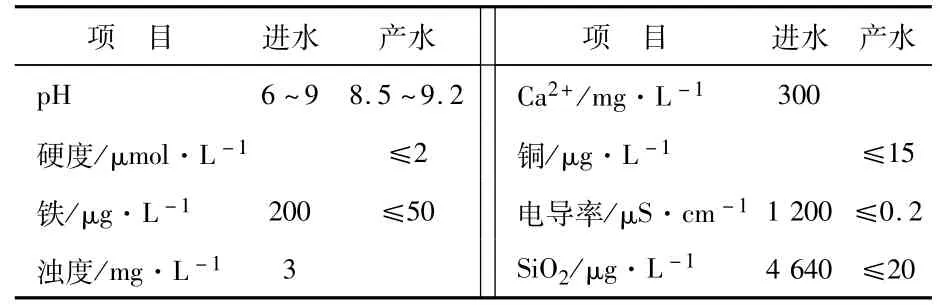

除盐水装置外供水量夏季为344m3/h、冬季为362m3/h,供水压力为0.9MPa、温度为常温(25℃),除盐水装置进水及产水水质指标见表1;除盐水用户包括锅炉、煤气变换冷却、空分、酚氨回收、硝酸、硝酸铵等装置,年运行时间为8000h。

表1 除盐水装置进水及产水水质指标

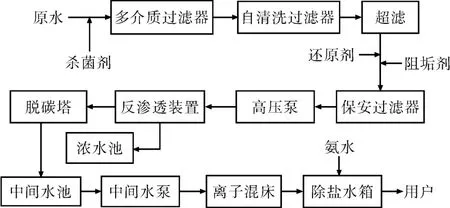

1.2 除盐水装置工艺流程

除盐水装置工艺流程见图1。原水进入原水池(02-H100),由原水泵(02-P100)加压后,经板式换热器(02-E100)与低压蒸汽换热,升温至25℃左右,送入多介质过滤器(02-F100)去除水中的悬浮物和细微颗粒,再经超滤装置(02-F102)过滤水中悬浮物和胶体,降低水中的COD和浊度后,进入超滤水箱(02-H101);超滤产水由超滤水泵(02-P101)送入反渗透装置[5](02-F104)除去水中的大部分盐分,再经脱碳塔(02-C100)除去水中大部分游离CO2,然后进入中间水池(02-H102);中间水池出水由中间水泵(02-P104)升压后进入混床(02-F105),进一步去除水中残余的阴、阳离子;混床(02-F105)产出的除盐水进入除盐水箱(02-H104),调整pH后由除盐水泵(02-P108)送往各工艺装置。多介质过滤器(02-F100)及超滤装置(02-F102)的反洗水送至回用水装置;树脂[6]酸碱再生废水收集到中和水池(02-H105),经由中和水泵(02-P109)送至回用水装置;反渗透浓水收集到浓水池(02H-103),部分用作多介质过滤器(02-F100)的反洗水,其余送至清污分流管网。

图1 除盐水装置工艺流程框图

2 主要构筑物和设备

2.1 主要构筑物

(1)原水池(1座):盖板钢砼结构半地下式,尺寸9.65m×11.3m×5.5m,容积599.7 m3,有效水深5.3m,有效容积577.9m3;配套雷达液位计1台,量程0~20m,4~20mA输出,24V直流电源,材质为316。

(2)超滤水池(1座):盖板钢砼结构半地下式,尺寸10m×11.3m×5.5m,容积621.5 m3,有效水深5.3m,有效容积598.9m3;配套雷达液位计1台,量程0~20m,4~20mA输出,24V直流电源,材质为316。

(3)浓盐水池(1座):盖板钢砼结构半地下式,尺寸5m×11.3m×5.5m,容积310.75 m3,有效水深5.3m,有效容积299.45m3;配套雷达液位计1台,量程0~15m,4~20mA输出,24V直流电源,材质为316;过滤器反洗泵2台,Q=280m3/h,H=28m,泵壳材质为铸铁、叶轮材质为304,配套电机功率为37kW。

(4)中间水池(1座):盖板钢砼结构半地下式,尺寸4.65m×11.3m×5.5m,容积288.9m3,有效水深5.3m,有效容积278.5m3;配套雷达液位计1台,量程0~15m,4~20mA输出,24V直流电源,材质为316。

(5)中和水池(1座):盖板钢砼结构地下式(池内防腐处理),尺寸13.3m×5.85m×4m,容积311.2m3,有效水深3.8m,有效容积295.6m3;配套雷达液位计1台,量程0~10m,4~20mA输出,24V直流电源,材质为316L。

2.2 主要设备

2.2.1 原水调节单元

(1)原水提升水泵(简称原水泵,4台):Q=300m3/h,H=45m,材质为铸铁,配套电机功率为75kW。

(2)板式换热器(2台):冷媒为原水、热媒为蒸汽,材质为304。

(3)电动调节蝶阀(1台):PN1.0MPa,DN400,材质为碳钢,中线式橡胶衬圈。

(4)温度变送器(1台):温度测量范围0~50℃,材质为316。

2.2.2 多介质过滤器单元

(1)多介质过滤器(10台):规格为φ3200mm,材质为碳钢并予以防腐;填料无烟煤(φ0.8mm~φ1.2mm)装填高度400mm,填料石英砂有3种规格,φ0.4mm~φ0.6mm的装填高度为500mm、φ1.0mm~φ2.0mm的装填高度为200mm、φ2.0mm~φ4.0mm的装填高度为100mm。

(2)杀菌剂投加装置(1套):PVC材质、p=0.7MPa、Q=50L/h的计量泵3台,PVC材质、p=0.7MPa、Q=115L/h的计量泵2台,PE材质、V=1500L的计量箱1个;中线式橡胶衬圈气动蝶阀(PN1.0MPa)共70台(DN200的20台,DN125的20台,DN80的20台,DN40的10台),阀板材质为304。

2.2.3 超滤单元

(1)自清洗过滤器(4台):过滤精度为100μm,单台过滤器Q=225m3/h,材质为碳钢并予以防腐。

(2)中空内压超滤装置[7](4套):单套超滤装置Q=200m3/h、回收率≥90%;中线式橡胶衬圈气动蝶阀(PN1.0MPa)共20台(DN200的8台、DN250的12台);超滤反洗泵共3台,Q=250m3/h、H=28m,泵壳材质为铸铁、叶轮材质为304,配套电机功率为30kW;超滤水泵5台,Q=200m3/h、H=34m,泵壳材质为铸铁、叶轮材质为304,配套电机功率为37kW;在线式流量计共9台(量程0~300m3/h的5台,量程0~50m3/h的4台),4~20mA输出;浊度仪1台,测量范围0~50NTU;温度变送器1台,温度测量范围0~50℃,材质为316;压力传感器9个,G1/2外螺纹,氟橡胶密封,4~20mA输出,材质为316。

2.2.4 反渗透单元

(1)还原剂投加装置(1套):PVC材质、p=1.0MPa、Q=50L/h的计量泵3台;PE材质、V=1500L的计量箱1个;功率0.75kW、转速35r/min、材质为304的搅拌器1个。

(2)阻垢剂投加装置(1套):PVC材质、p=0.76MPa、Q=1.6L/h的计量泵5台;PE材质、V=1500L的计量箱1个。

(3)保安过滤器(4台):Q=200m3/h,工作压力0.6MPa。

(4)反渗透高压泵(4台):Q=200m3/h,p=1.4MPa,配套电机功率132kW,132kW变频器4台。

(5)反渗透系统(4套):单套系统Q=150 m3/h,工作温度25℃,回收率≥75%,膜芯材质芳香聚酰胺,脱盐率≥99.5%;中线式橡胶衬圈气动蝶阀共16台(PN1.6MPa,DN200),材质为304;220V常开型压力开关8台(低压开关、小于0.2MPa动作开关4台,高压开关、大于1.8MPa动作开关4台);压力传感器12个,G1/2外螺纹,氟橡胶密封,4~20mA输出,材质为316;ORP表1台(变送器3-8750-1P,电极3-2717);pH表1台(变送器3-8750-1P,电极3-2716);温度变送器1台,测量范围0~50℃,材质为316;电导率仪5台(变送器3-8850-1P,1台电极3-2821-1、4台电极3-2819-1);在线式流量计8台(量程0~300m3/h的4台,量程0~100m3/h的4台),4~20mA输出。

2.2.5 超滤/反渗透清洗单元

(1)清洗水箱(1台):V=10m3,材质为PE。

(2)清洗水泵(1台):Q=200m3/h,H=30m,材质为316L,配套电机功率为37kW。

(3)清洗过滤器(1台):Q=200m3/h,工作压力0.6MPa,材质为304。

2.2.6 混合离子交换器单元

(1)脱碳塔(2台):DN2800,Q=265m3/h,材质为碳钢衬胶。

(2)鼓风机(2台):Q=9612~14418m3/h,p=0.695~1.392MPa,配套电机功率15kW。

(3)中间水泵(4台):Q=200m3/h,H=45m,泵壳材质为铸铁、叶轮材质为304,配套电机功率为45kW。

(4)反渗透冲洗水泵(2台):Q=200 m3/h,H=35m,叶轮材质为304,配套电机功率为45kW。

(5)混床系统(3套):单套系统Q=200 m3/h(碳钢衬胶罐体规格φ3000mm),工作压力0.6MPa,工作温度5~50℃,强酸树脂(001×7mB)装填高度500mm,强碱树脂(201×7mB)装填高度1000mm;中线式橡胶衬圈气动蝶阀(PN1.0MPa)共21台(DN200的6台,DN150的9台,DN65的3台,DN40的3台),阀板材质为316L;法兰式气动隔膜阀(PN1.0MPa)共9台(DN100的6台,DN65的3台);电导率仪3台(变送器3-8850-1P,电极3-2819-1);在线式流量计3台,量程0~300 m3/h,4~20mA输出;硅表1台(5通道),测量范围0~200μg/L;T型树脂捕捉器3台,DN200,Q=200m3/h,材质为碳钢衬胶。

2.2.7 混合离子交换器再生单元

(1)再生水泵(2台):Q=50m3/h,H=50m,泵壳材质为铸铁、叶轮材质为304,配套电机功率为15kW。

(2)卸酸泵(1台):Q=20m3/h,H=30m,材质为PVDF,配套电机功率为5.5kW。

(3)卸碱泵(1台):Q=20m3/h,H=30m,材质为PVDF,配套电机功率为5.5kW。

(4)高位酸储存罐(1台):V=30m3,材质为碳钢衬胶。

(5)酸雾吸收器(1台):规格φ500mm,材质为PVC,内装填800mm的多面空心球。

(6)高位碱储存罐(1台):V=30m3,材质为碳钢衬胶。

(7)酸计量箱和碱计量箱(各1台):V=2m3,材质为碳钢衬胶。

(8)法兰式气动隔膜阀(4台):DN40,PN1.0MPa,材质为UPVC。

(9)酸喷射器和碱喷射器(各1台):Q=25m3/h,材质为UPVC,再生液浓度为4%。

(10)转子流量计(4台):量程8~40m3/h的2台,量程1~10m3/h的2台。

2.2.8 其他单元

(1)中和水泵(2台):Q=100m3/h,H=32m,材质为PVDF,配套电机功率为15kW。

(2)除盐水箱(2台):V=2000m3,材质为碳钢聚脲防腐。

(3)雷达液位计(2台):量程0~20m,4~20mA输出。

(4)除盐水外输系统(1套):除盐水泵4台,Q=200m3/h、H=80m,泵壳材质为铸铁、叶轮材质为304,配套电机功率为75kW;在线式流量计1台,量程0~1000m3/h,4~20mA输出;pH表1台,测量范围0~14。

(5)氨投加装置(1套):PVC材质、Q=50L/h、p=1.0MPa的计量泵3台;计量箱1个,V=1500L,材质为PE。

(6)工艺压缩空气储罐(1台):V=10m3,PN1.0MPa,材质为16Mn。

(7)仪表压缩空气储罐(1台):V=6m3,PN1.0MPa,材质为16Mn。

3 除盐水装置调试情况及72h运行考核

3.1 调试情况

根据总体试车网络和开车要求,除盐水装置于2015年9月份进入试车阶段。9月14日,管道冲洗;9月25日,超滤系统C安装膜44支,反渗透系统B安装膜228支,生产水泵开始向原水池供水;9月26日—10月3日,超滤系统C、反渗透系统B冲洗合格,产出合格水,产水电导率6.11μS/cm,因无再生剂——盐酸和液碱,混合离子交换器无法再生,反渗透系统产水从混床C走短路送入除盐水箱A;10月4日,投运除盐水泵D,开始向用户供水,供锅炉点火煮炉用水;10月6日,除盐水箱A出现假液位(液位计故障),产水进入除盐水箱B,确保除盐水泵D正常运行;10月9日,加氨水调节外供除盐水pH;10月10日,开始对除盐水装置进行DCS组态;10月19日,因除盐水泵出口压力大于加氨泵压力,利用锅炉停车时间将氨水投加点改至混床出口总管,检查发现超滤系统有淡黄色污堵物出现,化学清洗超滤系统C;10月21日,预处理系统开始投加杀菌剂(次氯酸钠),超滤系统B安装膜44支;10月25日,杀菌剂、阻垢剂到现场,开始加药;10月27日,反渗透系统A安装膜228支,并冲洗投运,具备产水条件;11月6日,反渗透系统A与反渗透系统B的压差升高,产水流量持续下降,对其进行化学清洗,控制pH在11~13;11月7日,因杀菌剂——次氯酸钠中沉淀物多,计量泵无法运行,改为源头投加杀菌剂,向生产水给水池冲击投加杀菌剂;11月10日,工艺人员开始进入现场控制室;11月13日,板式换热器投运,混床B再生合格正常产水。

2015年11月15日—2016年1月30日,除盐水装置进行仪表自控系统(DCS)调试对点和设备调试:2015年11月23日—2016年1月3日,反渗透系统A/B化学清洗3次,清洗后流量自70m3/h恢复到150m3/h左右;2016年1月8日,污堵反渗透膜检测数据出来,膜解剖分析报告显示反渗透膜有氧化现象及磷元素残留,将药剂更换为纳尔科公司产PC-1611T无磷阻垢剂;2016年1月20日,除盐水装置超滤系统A、反渗透系统C膜安装完成;2016年2月25日,反渗透系统运行正常。

3.2 72h运行考核

除盐水装置共有超滤系统和反渗透系统各4个系列(三开一备),混床3个系列(二开一备)。试运行期间,由于外界用水量小,超滤系统、反渗透系统、混床只需要1个系列连续运行、其他系列交替运行就可保证外供除盐水量。选取连续运行的超滤系统B、反渗透系统B、混床B作为运行考核对象,于2016年3月29日—4月2日进行了除盐水装置72h运行考核,主要考核装置的生产能力——超滤系统、反渗透系统、混床产水量,以及装置的主要工艺指标——反渗透系统脱盐率、回收率,混床产水电导率、SiO2含量。72h运行考核数据表明,装置产水量及工艺指标达标情况较好,具体如下。

3.2.1 装置生产能力

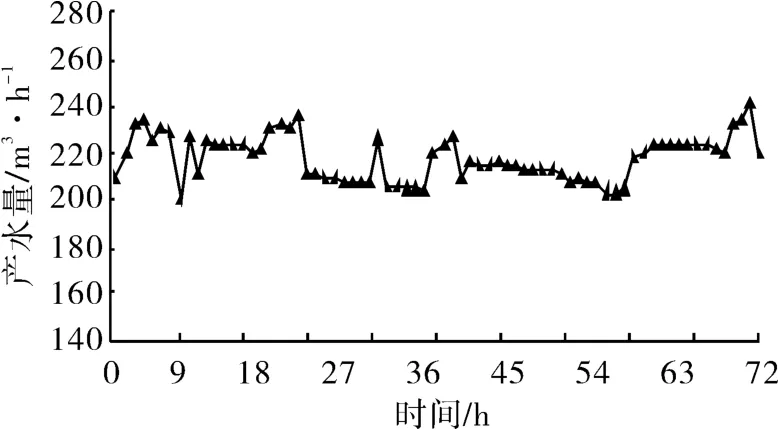

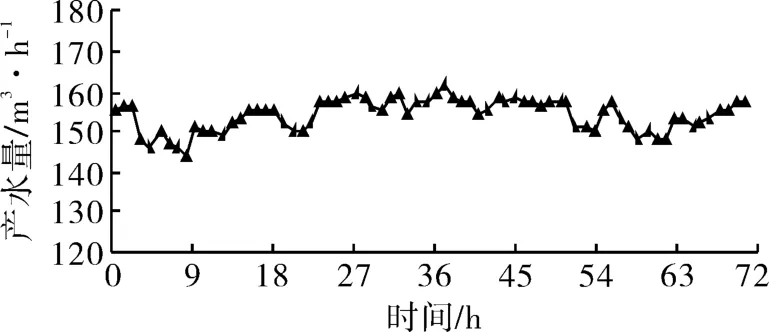

72h运行考核期间超滤系统B产水量见图2。可以看出,运行考核期间超滤系统B产水量在201~241m3/h之间,平均产水量217m3/h,满足设计要求(产水量≥200m3/h)。另外,考核期间超滤系统B产水浊度小于1NTU。

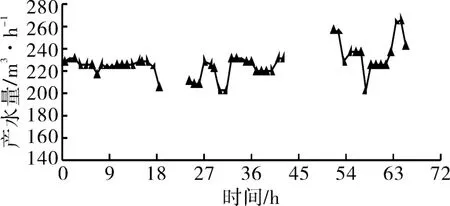

72h运行考核期间反渗透系统B产水量见图3。可以看出:运行考核期间反渗透系统B有9个产水量记录点(每小时记录1次,下同)数据小于150m3/h,在144~149m3/h之间,原因是受反渗透系统其他系列现场流量调节和总进水量未满足要求的影响;其余63个记录点数据在150~162m3/h之间,平均产水量154m3/h,满足性能考核要求(产水量≥150m3/h)。

图2 72h运行考核期间超滤系统B产水量

图3 72h运行考核期间反渗透系统B产水量

72h运行考核期间混床B产水量见图4(图中,有19个记录点因混床再生而无运行数据)。可以看出:运行考核期间混床B共记录产水量数据53个,其中12个数值小于220m3/h,在201~218m3/h之间,原因是混床刚再生完成后投用时进水量未稳定及受混床系统其他系列现场流量调节的影响;其余41个数据在222~264m3/h之间,满足性能考核要求(产水量≥220m3/h)。

图4 72h运行考核期间混床B产水量

3.2.2 主要工艺指标

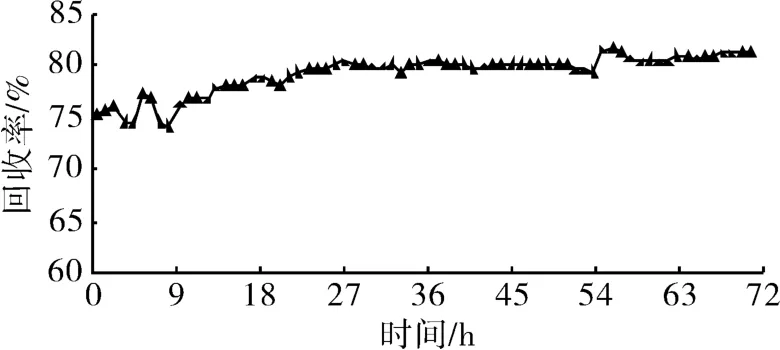

72h运行考核期间反渗透系统B回收率见图5。可以看出:运行考核期间反渗透系统B有4个记录点回收率小于75%,原因是另一套反渗透系统投运总进水量有波动;其余68个数据均在75.3%~81.8%之间,平均回收率79%,满足性能考核要求(回收率≥75%)。

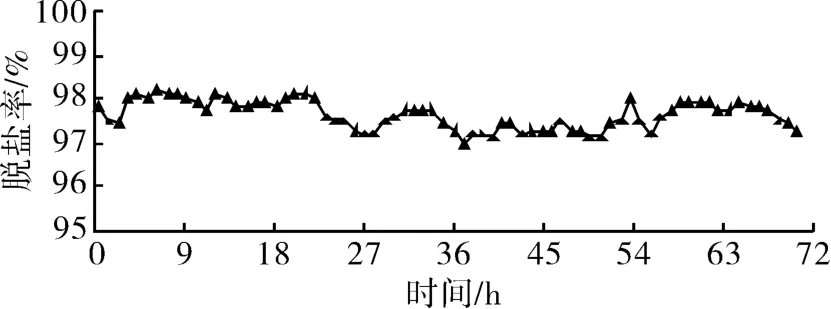

72h运行考核期间反渗透系统B脱盐率见图6。可以看出,运行考核期间反渗透系统B脱盐率最小为97.0%、最大为98.2%,平均脱盐率97.6%,满足性能考核要求(脱盐率≥97%)。

图5 72h运行考核期间反渗透系统B回收率

图6 72h运行考核期间反渗透系统B脱盐率

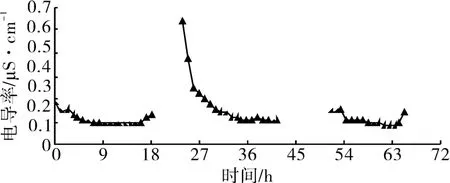

72h运行考核期间混床B产水电导率见图7。可以看出:运行考核期间混床B的53个产水电导率记录数据中,有5个数据超标,在0.202~0.542μS/cm之间,原因是混床刚完成再生未稳定运行;其余48个数据中,最小为0.086 μS/cm、最大为0.187μS/cm,产水电导率平均值为0.136μS/cm,满足性能考核要求(产水电导率≤0.2μS/cm)。

图7 72h运行考核期间混床B产水电导率

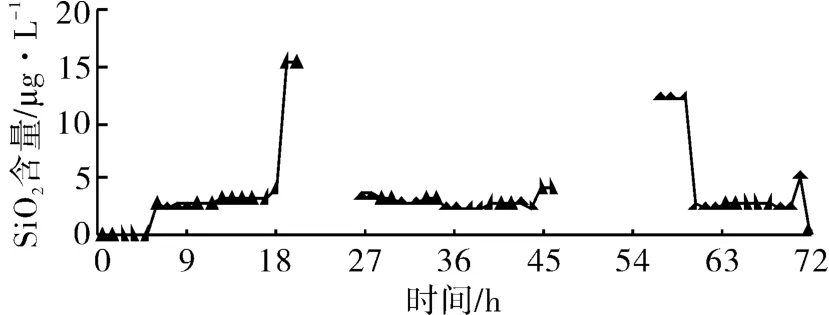

72h运行考核期间混床B产水SiO2含量见图8。可以看出,运行考核期间混床B除再生时19个记录点无运行数据外,53个记录点产水SiO2含量数据均在20μg/L以下,产水SiO2含量平均值为3.76μg/L,满足性能考核要求(产水SiO2含量≤20μg/L)。

图8 72h运行考核期间混床B产水SiO2含量

4 除盐水装置运行成本测算

平朔能化除盐水装置总投资约3000万元。除盐水装置的运行费用主要包括电费、药剂费、人工管理费等。以系统进水量600m3/h、用电单价0.55元/(kW·h)、系统正常运行时各电机功率之和为1354kW计,除盐水装置运行电费为1.24元/m3;系统投加药剂有杀菌剂、阻垢剂、还原剂、氨水等,药剂费用为0.73元/m3;除盐水岗位共12人,以人均月工资4600元计,人工管理费为0.13元/m3;原水单价为4.02元/m3(平朔能化所用原水为万家寨引黄水,输送距离远,需经各级泵站加压送至厂内,单价较高)。合计除盐水装置的运行成本6.12元/m3(设备维修、更换费用未计)。

对比某化工厂除盐水装置,其除盐水装置采用“预处理+反渗透+阳离子交换器+阴离子交换器+混合离子交换器”工艺,系统进水量500m3/h,装置投资约2800万元,其原水单价为1.2元/m3,合计除盐水装置运行成本为4元/m3(设备维修、更换费用未计),但若按平朔能化原水单价4.02元/m3计,其运行成本将达6.82元/m3。可以看出,平朔能化除盐水装置较该化工厂除盐水装置运行成本低0.7元/m3。

5 存在的问题

试车初期,由于预处理系统手动运行,水处理药剂质量差且投加不合理,造成反渗透膜污堵速率快、产水量下降幅度大,经调整系统恢复正常运行。

日常生产中,除盐水装置存在如下问题:①原水采用地表水,水质随季节变化波动幅度大,而厂区无原水预处理装置;②超滤系统膜有断丝现象,致使超滤出水污染指数(SDI)在高限;③反渗透系统清洗维护服务厂家更换频繁且人员技术水平良莠不齐,致使反渗透系统清洗不彻底;④反渗透系统部分阀门为手动阀,不能投自动运行;⑤工艺操作人员实操经验少。

下一步,我们需对除盐水装置不断进行优化改进,包括:超滤系统B/C/D检查堵漏;调整多介质过滤器运行周期以降低其产水浊度;在运反渗透系统每天低压冲洗1次;反渗透系统产水手动排放阀改为自动阀等。同时,我们还需不断积累运行经验,调整并优化工艺参数,使系统达到最佳运行状态。

6 结束语

平朔能化除盐水装置近3a的运行实践表明,其采用的“多介质过滤器+超滤+反渗透+混合离子交换器”工艺产水量和水质稳定[产水量能够达到设计要求,可满足5.29MPa、485℃次高压循环流化床锅炉及其他工艺设备用水需求;产水水质能够满足《火力发电机组及蒸汽动力设备水汽质量》(GB/T12145—2008)要求],设备维护量小,DCS系统操作方便,装置运行平稳。总之,本除盐水装置工艺选择合理,其技术经济指标具有一定的先进性,可为业内除盐水装置的工艺选择和设备配置等提供一点参考和借鉴。