高导热铝合金设计中亚共晶Al-Si合金与共晶Al-Si合金的分析研究

2019-03-04

1 导热性能分析

1.1 铝合金是一种优秀的导热材料,随着合金中铝以外的其它元素不断减少,铝合金的导热性能会逐渐提高。纯铝具有最佳的导热性能,它的导热率(25℃)达到了235.2 W·(m·K)-1[1],约为钢的5倍。

1.2 铝合金中不同的元素对铝合金的导热性能都有着不同的影响,但增大某一种元素的含量或者引入新的元素,大部分会降低铝合金的导热性能。所以在高导热铝合金的成分设计中,一般不建议引入太多的主要元素。铝合金设计包含元素越多,导热性能越难控制,要分析元素对导热的影响也越困难。简单的元素组成,精确的成分控制,是保证铝合金导热性能稳定可控的重要条件之一。

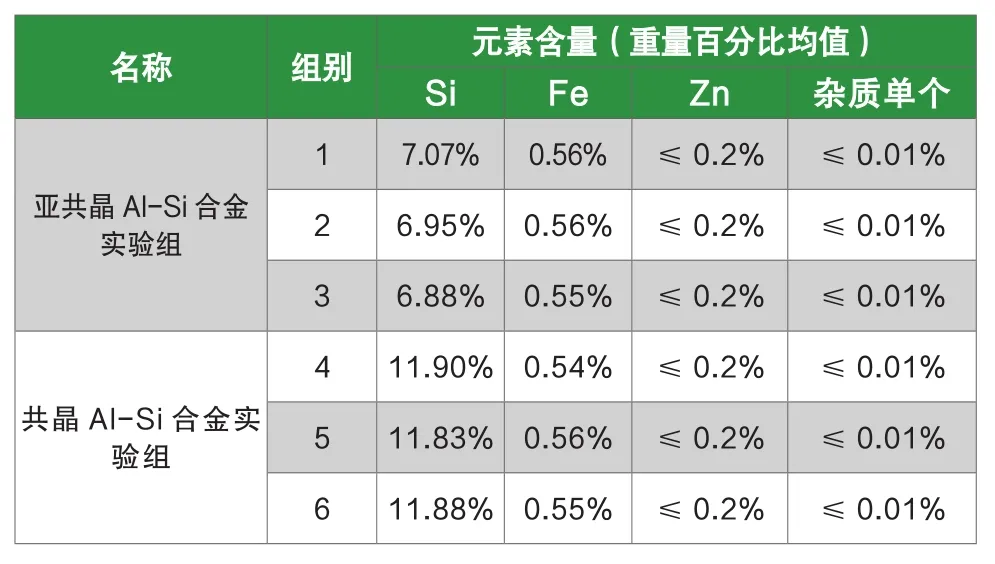

1.3 表1是一组对比实验的成分检测结果,其中组1、组2、组3是以亚共晶Al-Si合金为基础,配入0.55±0.1%的Fe组成的实验合金;而组4、组5、组6是以共晶Al-Si合金为基础,配入约0.55%的Fe组成的实验合金。为了精确控制元素和杂质,6组实验的原材料均采用纯铝锭、2202硅和铁剂,并且在熔炼过程中采用了相同的工艺。6组实验均未经过变质或细化处理。检测结果显示 6组对比实验的成分控制均达到了实验设计的成分要求。

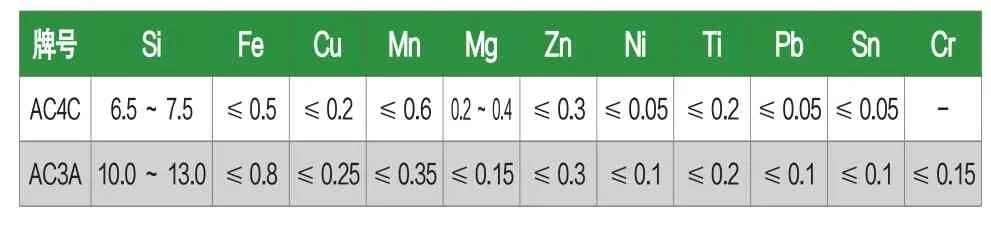

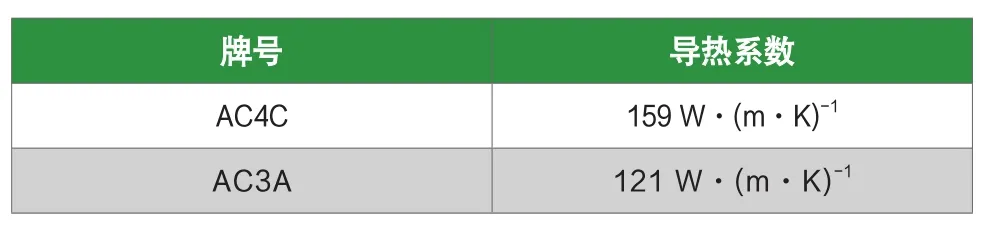

1.4 表2是6组对比实验的导热率检测结果,从数据中发现,在其它条件基本不变的情况下提高约4.9%的Si含量,共晶Al-Si合金实验组的导热系数比亚共晶Al-Si合金实验组的导热系数下降接近4%。进一步选取了两种日本标准牌号铝合金进行分析,从表3和表4可见,在其他成分接近亚共晶Al-Si合金实验组的情况下,AC4C由于Mg元素的加入引起了合金导热性能下降。以亚共晶Al-Si合金结构的AC4C与共晶Al-Si合金结构的AC3A作对比。虽然AC3A没有添加Mg元素,但导热系数倾向低于AC3A。所以在高导热铝合金的成分设计过程中,如果着重于追求获得更高的导热性能,亚共晶Al-Si合金为基础的成分设计相比以共晶Al-Si合金为基础的成分设计更有优势。

表1 对比实验成分检测结果

表2 对比实验导热系数检测结果

表3 日本标准中两种铸造铝合金的元素成分(%)

表4 两种铸造铝合金公布的导热性能[2]

2 力学性能分析

2.1 纯铝的导热性能高于铝合金,而铝合金却能拥有纯铝难以达到的力学性能。高导热铝合金的开发和创新不是一种对单一导热性能的极限追求,而是根据产品的实际需求,通过设计开发把铝合金中的不同成分良好地组合在一起,实现合金同时拥有好的力学性能、导热性能,甚至是更多的其他性能。在实际的铝合金开发过程中,设计的基础要以产品的需求为核心。具体的设计的思路一般分为两种:一种是从合金的导热性能出发,优先保证合金满足导热性能的需求,然后通过细化、变质,调整成分和工艺,甚至以牺牲一些导热性能为代价提升合金的力学性能;另一种则刚好相反,优先保证合金基础的力学性能要求,然后从优化合金组织,调整成分和工艺等等的方式提高合金的导热性能。

2.2 Si是铝合金的一种强化元素,在铝硅合金中的主要组成分别为:α(Al)+共晶<α(Al)+Si>;共晶<α(Al)+Si>;初晶硅 + 共晶 <α(Al)+Si>[3]。在 Al-Si合金中随着Si含量的增加,<α(Al)+Si>共晶组织随之增多,合金的强度和耐磨性也随之提高[4]。共晶Al-Si合金比亚共晶Al-Si合金中含有更多可以提高合金强度的<α(Al)+Si>共晶组织,所以共晶Al-Si合金为基础的成分设计在排除Si含量变化外的其它影响后,要比亚共晶Al-Si合金为基础的成分设计拥有更好的力学性能。从亚共晶Al-Si合金实验组、共晶Al-Si合金实验组以及AC4C的导热性能变化趋势可以分析,如果要提升高导热铝合金的力学性能,在调整成分设计时更倾向于优先通过同种强化元素的增加。如将成分设计中硅含量从亚共晶Al-Si合金提高到共晶Al-Si合金,合金导热性能的变化会比较稳定,甚至在一些情况下能减少对合金的导热性能影响。亚共晶Al-Si合金和共晶Al-Si合金在高导热铝合金设计的选择中需要注意。随着Si含量的提高,合金中的<α(Al)+Si>共晶组织容易变成粗针状或粗大块,甚至形成初晶硅,这些都会降低合金的塑性。虽然<α(Al)+Si>共晶组织的增加会提高合金的强度,但还是要充分考虑粗大块状和粗针状对合金塑性造成的影响[3]。图1和图2可以反映,共晶Al-Si合金实验组中的<α(Al)+Si>共晶组织多于亚共晶Al-Si合金实验组的同时却形成了较多粗针状的<α(Al)+Si>共晶组织和粗大块初晶硅。

图1 亚共晶Al-Si实验组1金相

图2 共晶Al-Si实验组4金相

2.3 通过表5进行分析,提高约4.9%的Si含量后,共晶Al-Si合金实验组比亚共晶Al-Si合金实验组的抗拉强度提高接近24%,规定非比例延伸强度提高接近24%,延伸率提高约12%,Si含量的增加对合金强度的提升非常显著。通过表6对比两种合金,AC4C具有镁硅结合的强化相,但以共晶Al-Si合金为基础AC3A的抗拉强度和延伸率均倾向高于以亚共晶Al-Si合金为基础AC4C,可见选择共晶Al-Si合金为基础的成分设计在改善高导热合金力学性能的设计上更有优势,在高导热铝合金提高合金强度的过程中,应该优先采用增加Si元素含量的方式。

表5 对比实验力学性能检测结果

表6 日本标准中两种铸造铝合金公布的力学性能

3 成型性能的分析

3.1 高导热铝合金目前主要应用在各种需要散热的设备特别是通讯领域的零部件上,如基站的外壳,带散热片的结构件,手机中板,电池仓等等。高导热铝合金的设计不应脱离实际,应充分考虑合金实际应用过程中可能存在的各项需求。良好的合金流动性,满足类似散热片、手机中板这种薄壁件、复杂件的成型;能适应生产效率高,成本低的常规高压铸造等等都是高导热铝合金设计时需要考虑的问题。只有充分考虑实用性进行合金开发,才能使这种未获得认同的新型铝合金为市场接受,容易被推广。

3.2 Si在铝合金中是一种能增加合金流动性和补缩能力的元素。高导热铝合金无论采用亚共晶Al-Si合金结构,还是共晶Al-Si合金结构都有一定的流动性和铸造适应性。合金在成型过程中的流动性与合金中的主要元素、杂质元素、氧化物和含氢量都有密不可分的关系。但在众多影响因素之中Si含量变化,从共晶Al-Si合金的含量降低至亚共晶Al-Si合金的含量对合金的流动性影响最为明显[5]。所以在应用于薄壁件或者复杂件的高导热铝合金设计过程中,虽然无法保证所有后续调整的元素都能提高合金的流动性,但可以通过优先选择对合金成型性更有利的共晶Al-Si合金为成分设计基础。

4 性能提升的分析

4.1 Al-Si合金中,硅的变质和细化处理是常见而且成熟的,在合金熔炼过程中进行变质和细化是改善Al-Si合金组织性能的一项关键技术。目前已知的Al-Si变质手段繁多,如针对亚共晶Al-Si合金效果较好的Al-Ti-C;共晶Al-Si合金常用的Na和Sr等等。通过细化、变质等手段可以进一步提升合金的力学性能,甚至是导热性能。部分变质的方法避免了由于增加过多新的合金强化元素引起的导热性能下降,实现了在成分基体几乎不变的情况下导热性能和力学性能同时提高。

4.2 变质和细化优化了合金中特定组织的结构和形态,从而提升了合金的力学性能和导热性能。这种可优化组织的数量决定了合金进行变质和细化后性能提升的潜力。亚共晶Al-Si合金和共晶Al-Si合金中均有可优化的<α(Al)+Si>共晶组织。对比两种成分设计的选择,共晶Al-Si合金中由于Si含量更多,拥有的<α(Al)+Si>共晶组织更多,同时由于粗大<α(Al)+Si>共晶的组织的存在,合金的性能受到一定的抑制,所以在进行<α(Al)+Si>共晶组织的变质和细化之后,共晶Al-Si合金一般要比亚共晶Al-Si合金提高的性能更多。

5 结论:

5.1 高导热铝合金的设计中,选用亚共晶Al-Si合金优势在于合金的基础导热性能高。选用亚共晶Al-Si合金为基础的高导热铝合金成分设计更加倾向于对导热性能有高要求的部件使用。在拥有一定力学性能的基础上,通过进一步的变质和细化提升合金的导热,同时选择一些对流动性要求不高的成型工艺,选用亚共晶Al-Si合金为设计基础的高导热铝合金很容易达到预期的导热指标。

5.2 高导热铝合金的设计中,选用共晶Al-Si合金时力学性能和铸造性能相比选择亚共晶Al-Si合金更有优势。一般的市场应用中由于共晶Al-Si合金的成型性好、铸造适应性强,相对更容易被接受和推广。以共晶Al-Si合金为设计基础的高导热铝合金可以通过变质、细化等方法提升合金的各项性能。对比Al-Si合金共晶硅组织的性能提升潜力,共晶Al-Si合金优于亚共晶Al-Si合金。在进一步开发和应用中,共晶Al-Si合金为设计基础的高导热铝合金依然有着很大的提升空间。