重介质选煤厂介耗控制途径探讨

2019-03-01,,

, ,

(山西汾西矿业(集团)有限责任公司,山西 介休 032000)

重介质选煤具有煤质适应性强、分选效率高、入洗粒度宽、生产密度调节范围宽、易于实现自动化等优点。目前重介旋流器分选工艺逐步替代了跳汰洗选工艺。近年来,重介旋流器分选工艺不论在简化工艺环节、提高介质系统调控水平、易于操作管理方面,还是在减少介耗、电耗,降低生产成本方面都取得了长足的进步,技术日趋完善,在我国已被广泛采用。磁铁矿粉消耗包括磁铁矿粉的技术损失和管理损失。《煤炭洗选工程设计规范》(GB 50359—2016)规定分选每吨煤的磁铁矿粉技术耗量,块煤应小于0.8kg;混煤、末煤应小于2.0kg[1]。

1 介耗高对选煤厂的影响

1)增加洗选成本,磁铁矿粉价格昂贵,增加成本。

2)重介质硬度高,对设备、管道存在磨损,加速设备磨损。

3)介质回收设备、环节更为复杂,导致工艺流程复杂。

4)对其他洗选环节造成影响,增加管理难度。

选煤厂介质损失包括技术损失和管理损失,其中:技术损失为生产工艺存在问题,脱介筛、磁选机工况差导致的损失等;管理损失为生产管理损失,储装运、采购过程中的损失[2]。

2 技术损失及降低途径

造成技术损失的原因主要有脱介筛效果差、磁选机效果差、分选工艺不合理及自动化程度低等。

2.1 脱介筛效果

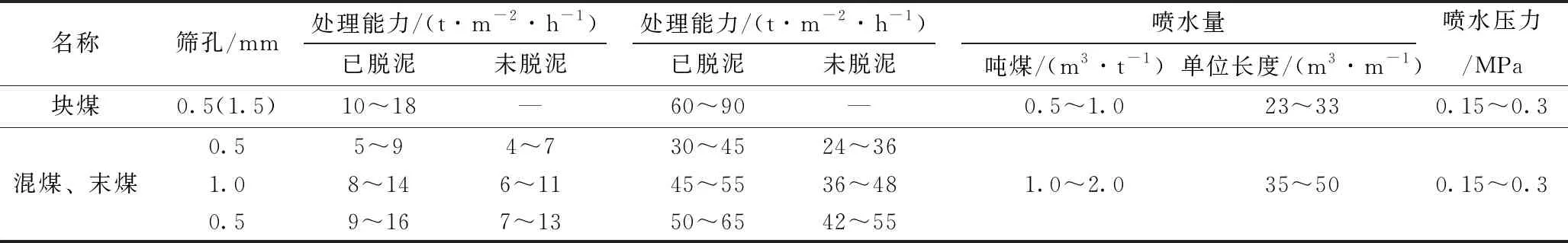

重介质分选设备选出的产品进入脱介筛前宜设固定筛或弧形筛进行预脱介;脱介筛上应设喷水装置,且不宜采用双层筛。脱介筛的处理能力、喷水量及喷水压力选取见表1,或采用厂家提供的保证值[1]。影响脱介筛脱介效果的因素如下:

表1 脱介筛的处理能力、喷水量及喷水压力

2.1.1 集料箱分料情况

集料箱分料不均会导致不同系统或不同筛子的料层不均,不利于脱介,采用溢流堰可以防止分料不均的情况发生。部分选煤厂旋流器集料箱不能够将旋流器出料的压力释放,导致后续弧形筛及脱介筛物料流速过快,应对旋流器集料箱进行改造,考虑螺旋出料,以更好地泄压。

2.1.2 脱介筛处理能力

筛上煤层过厚,喷水不能打透。为保证物料能够在脱介筛上均匀布料,增加脱介面积,选煤厂在保证弧形筛板正常翻转的基础上,增加挡水皮,使物料均匀平铺在脱介筛筛面上,脱介面积得以增加;完善脱介工艺,保证大部分的介质能够在合介段回收。例如:

双柳选煤厂脱介筛前无弧形筛预脱介,前期介质消耗居高不下,严重超标,针对这一问题,厂内在精煤集料箱中铺设了一层筛板,相当于增加了一段固定筛脱介,筛下物直接进入合格介质桶,起到了显著的降耗效果。高阳和水峪选煤厂在弧形筛前安装了固定筛预脱介,解决了脱介面积不足的问题。

2.1.3 脱介筛喷水

通常根据脱介筛上的物料粒度、带介量、物料运动速度等因素,设置2~3段喷水。前1~2段喷水用循环水,最后一道可用清水,以保证脱介效率稳定,细粒物料含量多时喷水量应稍大。高浓度循环水用作喷水,可能导致脱介不充分,使介耗升高,通常脱介筛喷水浓度应控制在5g/L以下。在生产前清理堵塞喷嘴,以保证喷水的畅通。喷水距离对脱介效果也有影响,相同喷水压力下,距离筛面较高会导致喷水冲击力小,脱介效果较差,因此可适当降低喷水高度并增大喷水量[3]。

2.1.4 筛板、筛孔

调整筛孔,既要保证脱介效果,又要确保满足后续的介质回收环节。弧形筛倾角应根据重介质悬浮液浓度和及物料粒度进行适当调整,使物料切线进入筛面。若倾角偏小,易造成大块物料堆积;若倾角偏大,重介质悬浮液及物料下滑过快,会降低脱介效率。弧形筛筛面使用一段时间后会有一定的磨损,应及时调转筛面,筛面破损或脱介效果变差时应及时更换。针对脱介筛的磁化现象,应定期予以消磁,或采用聚氨酯类筛板。其中,中兴选煤厂使用三组分聚氨酯筛板,效果较好。

2.2 磁选机回收效果

《煤炭洗选工程设计规范》(GB 50359—2016)规定,磁选机的磁性物回收率不应低于99.8%[1]。重介质选煤厂采用磁选机的磁选效率与入料浓度、粒度、磁性物含量、物料运动速度等密切相关。

1)根据生产需要,适当扩大磁选机滚筒与槽体间距,在磁选尾矿不带介的前提下,促进介质快速通过,防止该区域积料;但滚筒与槽体间距过大,悬浮液流速过快,可能造成介质回收不充分,此时可适当调整磁选尾矿溢流堰高度,使磁性介质二次富集至滚筒上,提高其回收率;并采用加压喷水或卸料刮板将磁选机滚筒上已回收的磁铁矿粉及时卸至精矿槽。

2)定期对磁选机做单机检查,保证磁选机磁偏角、入料量、入料浓度、喷淋水角度、流量及压力等操作参数满足要求,定期对磁选机进行清理。确保磁选机磁性物回收率达到要求,保证磁选机运行效果。

3)磁选机的入料变化,合理调整脱介筛喷水量和分流,稳定磁选机的入料,确保入料的压力、浓度等。根据稀介质段悬浮液中磁性物含量,磁选机的入料浓度一般为15%~30%,磁性物含量高,磁选浓度可适当降低,以保证磁铁矿粉充分回收。

4)磁偏角需调整,定期调整磁偏角,将磁偏角调整到合适位置,将介质带到最佳角度及时卸料。

5)磁选机液位不稳,根据现场情况设溢流堰等;及时根据磁选机入料情况调整磁选机尾矿闸板,使磁选机液面稳定,在磁选尾矿不堵塞的情况下,确保足够的磁选机回收时间。液面过高,容易堵塞尾矿管;液面过低,扫选不彻底,影响磁选效果;尾矿翻花,影响磁选效果[4]。

6)重介分流控制不当,分流的目的是调节重介质悬浮液的稳定性,分流量大小间接影响介耗。重介分流量过小,会造成煤泥在介质循环系统中积聚,不利于磁选机的回收。分流量过大,磁选机单位时间内通过的矿浆量增加,磁选机工况参数不变形的条件下,可能造成磁选精矿在尾矿中流失,磁选效率下降,介耗增加。在实际生产中,多在精煤弧形筛下设置分流箱及电动分流器,并通过分流调节信号和煤泥合格介质桶液位联动调节,及时、稳定调节分流量,使得重介质系统煤泥可及时排出,同时保证磁选机给料的均匀稳定。

2.3 分选工艺

1)对由于设计不合理造成的介耗高,应该与相关设计技术人员从源头上分析设计质量的原因,找出设计优化方案。

2)由于原煤质量发生变化,引起现有的工艺系统与之不匹配。看煤质变化的检测是否及时、合理,相对应的洗选密度调整等工艺措施是否到位;研究设计本身是否合理,如果不合理,应及时进行设计优化[5]。

3)无粗煤泥分选工艺或工艺落后。部分选煤厂原煤煤泥含量高,无单独的粗煤泥分选工艺,造成此类选煤厂介耗偏高,需根据现场实际情况进行工艺改造。介休洗煤厂将原有的细粒煤重介旋流器改造为TBS粗煤泥分选机后,简化了分选工艺的同时,大幅的降低了介质消耗。

4)无废介回收工艺。随着选煤厂运行年代增长,出现跑冒滴漏现象,需增加废介回收工艺,防止介质粉的损失;若重介产品脱水以及重介粗煤泥回收时的滤液水含介,需要进一步进行回收。

2.4 自动化程度低

1)无法自动调节重介分流。部分选煤厂的分流仍靠岗位职工根据合介桶、稀介桶液位手动调节,不利于介耗控制。

2)磁性物含量、煤泥含量显示不准确。部分选煤厂不对磁性物含量、煤泥含量等数据进行标定,数据不能及时反映出生产情况。

3)产品带介、磁尾带介检测缺乏。部分选煤厂不重视对产品和磁尾带介检测,只凭借每班用介量对介耗进行评测,不能及时发现跑介现象。

针对以上情况,应提高选煤厂自动化程度,向智能化方向迈进。

3 管理损失及降低途径

选煤厂科学管理的核心在于人,包括从事生产技术管理人员和直接从事生产运行、设备维修、产品检测的人员,后者是生产问题的首先发现者。各岗位及时发现、反馈生产过程中各环节可能存在的问题,在从事生产技术管理人员和调度人员的协调、各岗位紧密配合下解决问题。管理损失主要包括对工艺和人员管理不到位、人员的意识不到位、磁铁矿粉质量差异、跑冒滴漏严重及工艺检测不到位等。

3.1 加强管理、提高人员意识

建立健全科学的管理制度及考核办法,加强节能意识宣传,使介质管理工作有条不紊,促使职工形成良好的、一致的工作习惯。重点考核磁选机、脱介筛岗位工,确保脱介筛的喷水压力、喷嘴通畅和磁选机正常的溢流量,保证介质消耗管理到位、考核到位。使岗位职工形成统一的操作规范,减少倒班衔接过程中因操作习惯不同而导致的介耗增加。

3.2 保证磁铁矿粉质量

《煤炭洗选工程设计规范》(GB 50359—2016)规定:用于重介质旋流器分选的磁铁矿粉,其磁性物含量不应小于95%,密度不宜小于4.5t/m3,粒度小于0.045mm的含量应占85%以上。根据汾西实践,磁铁矿粉指标要求:水分≤8%,真密度≥4.5g/cm3,磁性物含量≥95%,-0.045mm粒级含量≥85%,全铁含量≥60%[1]。

各矿(厂)加强磁铁矿粉管理工作,对到货的磁铁矿粉及时化验,严格按照合同指标要求进行验收。要严格加强磁铁矿粉的出入库管理,磁铁矿粉到货验收后及时入库,防止雨水冲刷、风刮等,同时加强磁铁矿粉的入库验收工作,保证采制化的准确性。

3.3 杜绝跑冒滴漏现象

1)加强现场管理,做好清洁生产工作,杜绝跑冒滴漏造成的介质损失。

2)定期进行巡检,及时进行封堵;因检修产生的废介,区域统一进行回收。

3)建立事故收集泵坑,跑冒滴漏及事故情况下的介质能够循环回收。

4)化验室对产品带介进行检测,对不达标的带介产品要进行分析解决。

3.4 加强工艺检测

1)定期对产品、离心液、磁选尾矿及浓缩池底流等物料的带介情况进行检测,及时发现问题并解决。

2)对介质循环情况进行检测,包括旋流器入料量、入料压力、介质循环量及悬浮液中煤泥含量等须满足生产要求。

3)针对弧形筛及脱介筛存在的窜料、喷水打不透物料等情况,加强弧形筛、脱介筛的现场管理,保证布料均匀、合理。定期对筛板进行检查,发现问题及时解决;对筛面喷水角度、流量及压力进行检查,保证喷水效果。

4)定期对集料箱、入料箱等进行检查并清理杂物。

4 新建选煤厂脱介系统建议

1)产品脱介设置固定筛、弧形筛和脱介筛,精煤、中煤和矸石三部分稀介质分别设置磁选机进行处理,选出的磁选精矿返回合格介质桶。

2)合格介质用泵打至重介旋流器作为分选介质。

3)补加介质采用合格磁铁矿粉,补加的磁铁矿粉由浓介桶混合后泵入原煤合格介质桶。

4)厂内跑、冒、滴、漏的介质收集后,由扫地泵打入中煤稀介系统进行回收处理。

5 结 论

磁铁矿粉的吨煤损失量是重介质选煤厂的一项主要技术经济指标,合理的介质消耗量,不仅关系到选煤厂的经济效益,而且是重介质选煤厂是否可以合理组织生产的关键因素。通过对重介质选煤厂介耗的影响因素进行分析,结合实际,提出重介质选煤厂降低介耗的途径,降低介耗对于降低企业成本有着非常重要的意义。