LNG低压储罐施工技术及质量控制

2019-01-24李财

李 财

(山西省工业设备安装集团有限公司 山西太原 030032)

前言

加气站LNG储罐的工作压力一般为0.40.8MPa。LNG主要组分为甲烷,因此,本文中LNG物性参数近似按甲烷考虑。液态甲烷随着温度升高、压力升高,密度逐渐减小;气态甲烷随着温度升高、压力升高,密度逐渐增大。LNG储罐中储存的介质大部分为液体,当然希望密度越大越好,储存状态在低温、低压下最佳。因此,LNG储存、运输、加注系统,一般温度、压力越低越好。

1 LNG储罐施工工艺技术

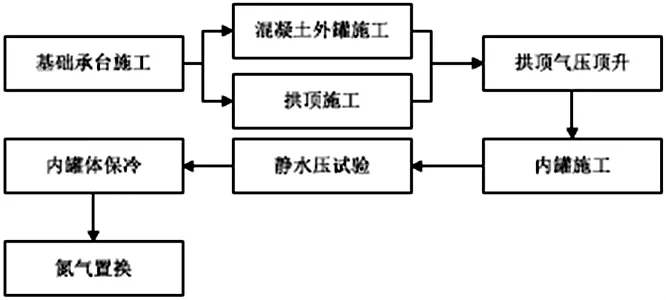

1.1 施工工艺顺序(如图1)

图1 施工工艺顺序

1.2 外罐施工工艺

LNG低温储罐外罐通常为预应力混凝土结构,重点关注混凝土外罐墙体由于混凝土水化热控制不好易出现温度裂缝,虽然多数是表面裂缝,但影响总体感观质量;二是外观尺寸,特别是外罐的垂直度和表面平整度等,直接影响拱顶气压顶升实施;三是预应力管道的施工,尤其需要做好过程中的成品保护和接头处的密封工作,防止混凝土进入管道内部。四是预应力施工工艺,重点在于预应力筋穿束、张拉顺序、张拉方式、孔道灌浆等各环节。外罐墙体模板拼接容易出现模板面弧度、尺寸、垂直度等超标。施工中要求按照图纸中加工尺寸,制作造型木弧度样板;精确测放出模板位置,用水准仪检查标高。混凝土外罐施工关键在于防止水化热产生裂纹,主要从外墙混凝土配合比设计、分层分段浇筑施工、混凝土洒水覆盖等方面进行控制管理。预应力预埋管通常采用通球试验保障内部通畅。

1.3 拱顶施工工艺

拱顶施工工艺主要为模块化施工工艺,将拱顶分块预制后组装焊接成整体,采用整体气压顶升工艺将拱顶顶升到安装位置焊接固定。拱顶气压顶升工艺应用空气压差原理实现,重点是平衡系统和密封系统。平衡系统确保拱顶从组装位置上升到安装固定位置过程中的平衡问题,通常使用一定数量的钢丝绳结合传导和固定装置构成平衡系统。密封系统是确保拱顶与罐体之间的空腔形成相对密封结构,通过不断鼓入空气在空腔内形成压缩空气使得空腔内外部形成压力差,使拱顶产生上升的动力实现拱顶上升到安装固定位置焊接固定。

1.4 内罐施工工艺

1.4.1 内罐底板施工技术

要现场浇筑内罐底部的扇形承重保冷层,浇筑到规范要求强度后再铺装扇形板。罐底施工前根据排版图在罐基础上放样划出每块板的位置,做出定位标记。内罐罐底安装首先确定内罐罐底设计直径的放大值,由于内罐弓形边缘板是按净料预制的,所以划线时除考虑焊接收缩最外还要考虑内罐基础坡度和内罐大角缝焊接收缩量。按计算所得划线半径划出内罐罐底边缘板外圆线,每隔3m用油漆做好标记,划出内罐中幅板的中心线及分区内罐长条中幅板的位置,全部核对无误后,开始内罐罐底板的铺板。在内罐底吊装处理时,要用胶带将所有钢丝绳缠起来,使其不与不锈钢接触。

1.4.2 内罐壁板施工技术

组装前应对预制的壁板进行复检,合格后方可组装,需重新校正时,应防止出现锤痕。为留出人员和机械的放置区域,在外罐壁板底部留出一张板的空间不安装,所以在内罐施工中要防止罐体把预留区域两侧的壁板压弯,要对预留区域两侧壁板做临时支撑固定处理。在内罐施工后拆除临时支撑,并安装内壁壁板。在内罐施工时,外罐拱顶和预留出口处都要设置鼓风机,以保证罐内通风和空气质量,将预制内罐壁板吊运到外罐内,利用灌顶预留轨道和电动葫芦将内罐壁板由内向外依次排列。

1.5 静水压试验

内罐静水压试验主要验证内罐强度及储罐整体沉降情况。静水压试验水源目前有海水和淡水两种,采用海水进行试验前需要做好静电防腐蚀工作。注水前、注水中、排水及排水后分阶段观测内罐体、基础等沉降情况,过程中随时观察内罐体是否有渗漏,为避免水汽凝结必要时在夹层采取强制通风措施。

1.6 储罐保冷层安装施工技术

1.6.1 储罐底部保冷层施工技术

LNG储罐底部用玻璃砖进行安装,在铺设前,要将玻璃砖放在热沥青中浸泡,然后迅速将其铺设到底板中的合适位置;在顶层玻璃砖铺设后。要在其上部覆盖玻璃布,用5mm厚的热沥青做粘贴材料进行粘贴;在玻璃布上加盖防潮膜,一般选择PE膜;还要在PE膜上覆盖干燥细砂作为找平层。

1.6.2 储罐内外壁之间保冷层施工技术

主要有两种方式,一种是选择低温玻璃棉,在储罐壁通过胶接法固定销钉进行安装,事前对管壁进行清理,在固定销钉上采用自粘性铝条挂铺低温玻璃棉,并对接缝处做密封处理。另一种是选择珍珠岩粉,在储罐内外壁之间分层填充珍珠岩粉末,每层厚度都严格按规范要求,每一层填充后都要对珍珠岩粉进行振捣处理,确保其密度符合规范要求。

1.7 氮气置换

氮气置换采用干燥的氮气对储罐内部进行干燥和置换内部空气,为预冷做好准备。置换使用的氮气可以使用现场液氮气化或制氮机器产生,氮气置换顺序按照底部、夹层、内罐进行。氮气置换过程中需要控制氮气压力和氮气进入的流速,置换过程中在每个区域氮气出口管口处测量露点,符合要求后封闭管口。

2 新型LNG储罐研究进展及未来发展趋势

2.1 自支撑式LNG储罐

自支撑式LNG储罐采用的是复合结构内罐,在受力方面远优于一般的壁板结构,因而不再受9%Ni钢壁厚规范上限50mm、厚板焊接难等方面限制。一方面,复合式肋片壁板可以提前预制,可节约40%以上的工期;另一方面,壁板薄,高空焊接量少,施工周期缩短。壁板厚度为等厚板,肋片及加强环结构均为小尺寸板材,材料成品要求不高,且复合内罐提高了材料力学利用率,内罐节约成本预计10%以上。可见,自支撑式储罐对于LNG储罐而言是非常好的内罐改进思路。

2.2 全混凝土LNG储罐

全混凝土储罐的造价低,以16×104m3全容储罐为例,可节约20%的成本,且全混凝土储罐内外罐可以同时建造,可大大缩短LNG储罐的建设工期。全混凝土LNG储罐值得今后在国内大力推广,但在相关研究方面还要从基础做起,包括混凝土低温力学性能试验、全混凝土储罐在地震作用下的动力响应、混凝土内罐开裂研究等。

2.3 海上LNG储罐

目前我国LNG接收站选址变得越来越困难,浮式储存再气化装置(FSRU)的应用也存在诸多挑战,因此开发一种经济、灵活、实施快速、便于快速推广的海上(水上)中小型LNG接收终端技术是适应市场、应对竞争的迫切需要。在海上LNG储罐研究方面,对混凝土结构LNG海上接收终端的发展情况进行了阐述,对不同形状的附属结构以及存储结构的受力模式及特点进行了分析,总结了设计和建设过程中需要考虑的主要因素;对重力式基础结构(GBS)接收终端和海上接收模块与陆上接收终端进行了对比,从结构的受力、基础型式、施工周期、造价和技术风险等方面进行了分析;国内相关研究机构对海上LNG储罐运输系统、通风系统、抗冰系统等方面也逐步开展了部分研究。

3 结束语

总之,对于自支撑式LNG储罐、全混凝土LNG储罐及海上LNG储罐,由于它们的结构形式及施工方式与常规LNG储罐均不相同,需要开展更深入的基础研究,在未来研究中应重点论证结构的受力合理性和施工的可行性。