双层油压陶瓷墙地砖模具设计*

2019-01-22

(1 广东职业技术学院 广东 佛山 528041)(2 佛山市固宏机械设备有限公司 广东 佛山 528000)

前言

在《建筑卫生陶瓷工业“十三五”发展规划》的发展要求中指出要坚持创新发展,进一步强化创新发展理念,完善创新发展体制机制,加大创新发展投入和知识产权保护力度,增强创新发展能力。在坚持绿色发展中指出要进一步强化绿色发展理念,进一步完善绿色发展体制机制,增强绿色发展能力。在目前产能过剩的形势下,为符合《建筑卫生陶瓷工业“十三五”发展规划》的要求,企业提高技术创新力,节能减排是当务之急。

在陶瓷墙地砖企业生产中模具的质量非常重要,其出现问题可能会导致产品夹层、产生大小头或产生厚度偏差。能否生产出高质量的陶瓷墙地砖在很大程度上受陶瓷模具质量的影响。大部分陶瓷地砖因为模具设计及制造存在问题,墙地砖出现大小头误差,为了不影响铺贴效果,则用磨边机对陶瓷墙地砖进行磨边,使大小头误差控制在标准范围内,方便用户铺贴。

目前陶瓷墙地砖的磨边环节主要采用干法磨边和湿法磨边2种工艺。湿法磨边耗水较高,干法磨边的能耗较高,磨边工序既浪费人力,又浪费水、电等资源,同时增加陶瓷墙地砖的生产成本,而切边带来的陶瓷粉尘或者污水和噪音,严重污染了环境,危害人们的身体健康。

1 陶瓷墙地砖产生缺陷的原因分析

陶瓷墙地砖主要采用粉料压制成形法成形,即将含一定水分的粉料,在较高的压力下压制成形。压制成形的主要设备是液压压砖机及其配套的模具。如果经压砖机压制成形后的砖坯密度不均匀,在烧成阶段砖坯收缩就不一致,密度越大的地方,收缩越小;密度越小的地方,收缩越大,造成陶瓷墙地砖的尺寸收缩不一致,出现大小头和边不直等缺陷。而砖坯产生密度不均匀的主要因素与压砖机的喂料机构布料不均匀、模具装配后模芯倾斜、模具间隙不合适及模具制造精度等因素有关。如果要减少大小头和边不直等缺陷就必须保证压制成形时,坯体各部位的致密度均匀一致,因此,有必要改进模具的设计。

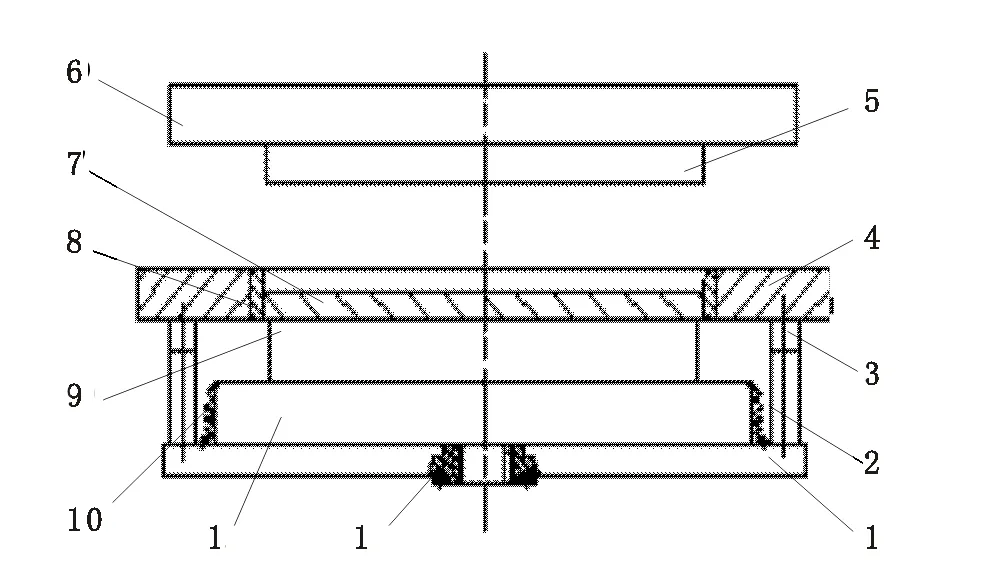

2 陶瓷墙地砖模具的工作原理

陶瓷墙地砖用压力成形模具的基本结构示意图如图1所示。压砖机工作时,其顶出机构通过锁模带动推顶活动板、磁力座和下模芯向上运动,形成一封闭的模腔,粉料经喂料车布入模腔。压砖机横梁带动上模芯在液压力的作用下进入模腔。上模芯接触到粉料,施加压力,接着上模芯稍微提升或者松开进行排气。然后上模芯一次或者多次下降,进行多次排气。直至砖坯达到足够的抗折强度和良好的致密度。压制结束后,上模芯在压砖机横梁的带动下向上运动,下模芯在压砖机顶出机构的带动下向上运动,顶出砖坯,由喂料机构将砖坯推出,完成一个工作周期,接着下模芯下降,粉料布入模腔,进入第二个压制周期。

1-底板 2-长立柱 3-短立柱 4-模框 5-上模芯 6-磁力盖板 7-下模芯 8-侧板 9-磁力座 10-防尘罩 11-推顶活动板 12-卡板

图1模具结构示意图

3 等静压模具的工作原理[1]

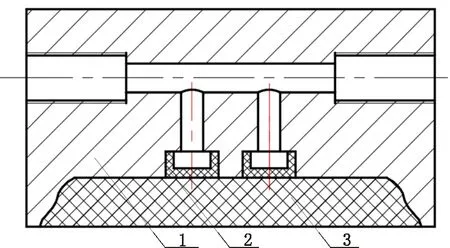

20世纪90年代,陶瓷墙地砖常用的橡胶模具被等静压模具取代,大大改善了陶瓷墙地砖大小头的缺陷。等静压模具的结构示意如图2所示。

1-上模芯 2-胶垫 3-橡胶垫板

如图2所示,在上模芯基体的工作表面加工出许多圆形或方形的沉孔,沉孔在上模芯基体内部是互相连通的,沉孔中安装有胶垫(主要起密封传压介质和增强橡胶垫板强度的作用)。在上模芯基体上浇铸一层与墙地砖铺贴面形状相似的耐磨橡胶垫板,当胶垫内腔充装适当压力的油液后,将在上模芯形成许多微型“压力油室”,当压砖机合模时橡胶垫板接触陶瓷粉料,由于“压力油室”的传压作用及橡胶垫板和胶垫的弹性变形作用,流体介质会将压强各向均等地传递到橡胶垫板上,确保陶瓷模具型腔各部位的陶瓷粉料受压均匀一致,从而达到等静压成形陶瓷墙地砖坯体的目的。

4 双层油压模具的工作原理

等静压模具能大大改善由于喂料车布入模腔内的粉料不均产生的产品缺陷,使陶瓷地砖成品尺寸偏差控制在<0.15%以内。但由于油液只能使上模芯橡胶垫板表面产生不是很大的弹性变形量,因此,只能在一定范围内对模腔内的粉料不均匀起到补偿的作用[2],陶瓷地砖成品尺寸仍然存在一定的误差。

随着人们生活水平的提高,为了达到陶瓷墙地砖良好的铺贴效果,有不少企业当产品出现大小头和边不直缺陷时, 都使用磨边机进行切边和磨边来修正陶瓷墙地砖的尺寸,加大了设备投入,增加了生产产品成本,加大了粉尘排放的排放量、增加噪音和污水等,对环境造成污染。

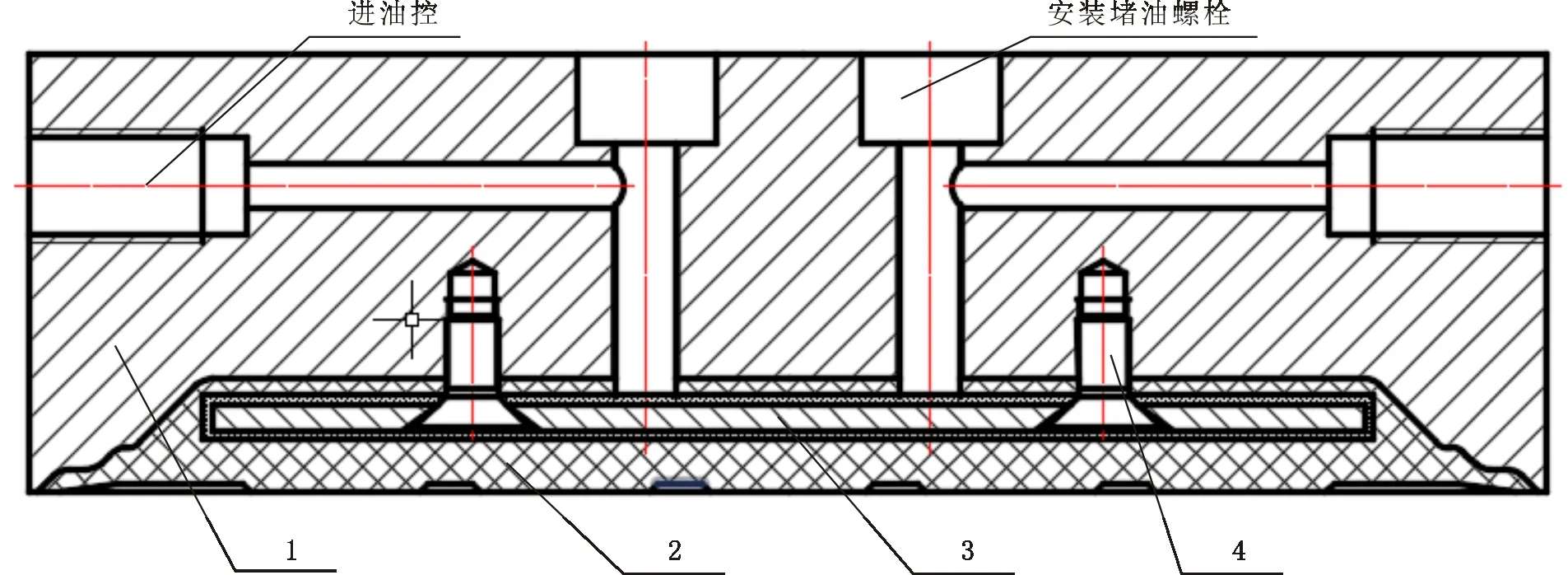

双层油压模具结构示意如图3所示。

液压油从左右两边进油孔进入上模芯,当液压油达到一定压力时,堵油螺栓堵住避免液压油泄漏,在橡胶垫板中间安装一块平整的金属钢板,液压油在金属钢板的上、下表面形成了两个液压油层,上、下表面油层是相通的,当压砖机的喂料车布入模腔的粉料不均匀时,液压油在金属钢板的两层表面流动,相比等静压模具的“压力油室”,两层油压加大了油液对橡胶垫板表面产生的弹性变形量,增加砖坯的致密度,而金属钢板也能增加对砖坯底部的压制平整度,从而对模腔内的粉料做进一步压实,增加砖坯的致密度,后经过窑炉烧制后,尺寸误差控制在<0.01%以内,不需要切边和磨边,节能环保,降低生产成本。

1-上模芯 2-橡胶垫板 3-金属钢板 4-螺钉

5 结语

在等静压模具的基础之上,将等静压模具改良成双层油压模具,能直接生产出边直度、直角度、长宽尺寸精度很高的陶瓷墙地砖,减少了磨边工序,降低了生产成本,提高了经济效益,节能环保。